МОГИЛЕВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПРОДОВОЛЬСТВИЯ

Кафедра «Автоматизация технологических процессов и производств»

Автоматизации процесса сгущения молочно-сахарной смеси

Курсовая работа

По дисциплине “Метрология, технические измерения отрасли и сертификация приборов”

Специальность 1 53 01 01 Автоматизация технологических процессов и производств

Руководитель Выполнил:

ст. преподаватель студент гр. АТПЗ-с-171

___________ В. Ф. Пилевин ____________С.Ю Абраменко

«____» __________ 2019г «____» ____________ 2019г

Могилев 2019 г

Содержание

Введение………………………………………………………………………..3

1 Описание функциональной схемы автоматизации процесса сгущения молочно-сахарной смеси……………………………………………………………..4

2 Описание средств измерения температуры …………….………………….7

3 Описание средств измерения давления …………….………………………9

4 Описание средств измерения уровня …………….………………………..11

5 Описание средств измерения качества готового продукта.……………...14

6 Описание средств измерения расхода……………………...……………...16

7 Описание контроллера……………………………………………………...18

Заключение……………………………………………………………….……22

Список использованных источников………………………………………...23

ВВЕДЕНИЕ

Автоматизация производства базируется на многочисленных и разнообразных технических средствах.

При создании измерительных устройств, регуляторов и других средств автоматизации предусматривается их стандартизация в рамках Государственной системы приборов и средств автоматизации (ГСП). Последняя создана для экономически и технически целесообразного решения проблемы комплексного обеспечения техническими средствами систем контроля и управления различными производственными объектами.

В ГСП стандартизованы параметры входных и выходных сигналов и источников энергии, элементы, блоки и модули приборов и устройств, их присоединительные, габаритные и монтажные размеры. В нормализованный ряд приборов и средств автоматизации входят первичные преобразователи и измерительные приборы; преобразователи для получения нормированных сигналов; регуляторы; вычислительные, функциональные и логические блоки; запоминающие устройства; вторичные приборы; цифро-печатающие устройства; исполнительные устройства и др.

В пищевых производствах для передачи информации от средств ее получения к устройствам управления и от них к исполнительным устройствам, а также для обмена информацией между устройствами управления наибольшее распространение получили сигналы постоянного тока и напряжения: (0 - 5) мА - (-5 - 0 +5) мА; (0 - 20) мА; (-20 - 0 +20) мА; (4 - 20) мА; (-100 - 0 +100) мА; (0-10) мВ; (-10 - 0 +10) мВ; (0 - 100) мВ; (0 - 1) В; (-1 - 0 +1) В; (0 - 10) В; (-10 – 0 +10) В и пневматические сигналы - (0,02 - 0,1) МПа.

По роду энергии, используемой для передачи информации и команд управления, в ГСП имеются три ветви:

электрическая - устройства которой обладают высокой точностью, быстродействием, обеспечивают большую дальность и емкость каналов передачи информации;

пневматическая - устройства которой характеризуются безопасностью работы в легковоспламеняющихся и взрывоопасных средах; высокой надежностью в тяжелых условиях работы;

гидравлическая - устройства которой обеспечивают точные перемещения исполнительных органов и большие перестановочные усилия.

В ГСП входят также устройства, работающие без использования вспомогательной энергии, — приборы и регуляторы прямого действия.

Описание контроллера

Контроллер Hitachi EH – 150

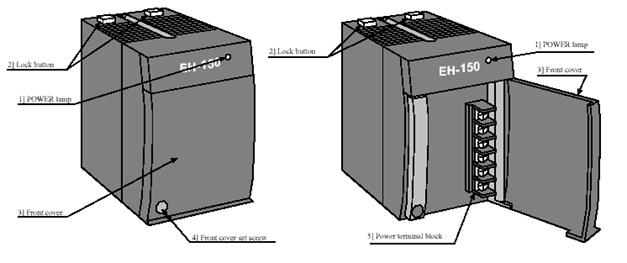

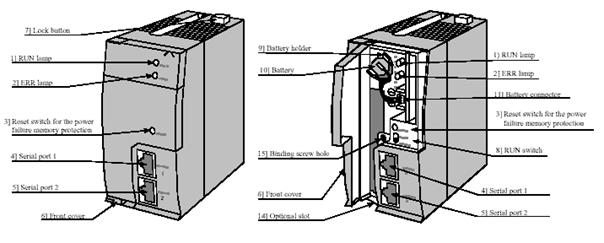

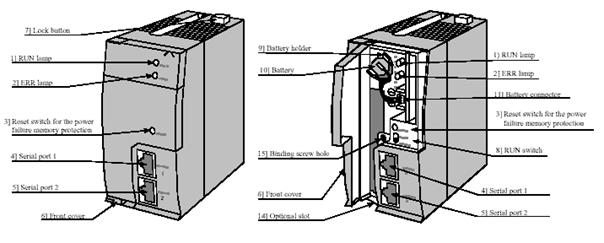

IBM PC совместимый программируемый микроконтроллер (рисунок 7).

Рисунок 6.1 – программируемый микроконтроллер EH–150.

Программируемый микроконтроллер EH–150 предназначен для использования в локальных и распределенных системах автоматизации в качестве автономного контроллера. Он обеспечивает прием и выдачу аналоговых и дискретных сигналов, первичное преобразование сигналов по запрограммированным пользователем алгоритмам и обмен информацией по последовательным каналам связи на базе интерфейса RS–232/RS–485. Контроллер имеет открытую архитектуру и может программироваться как с помощью традиционных языков программирования (С++, ассемблер), так и с помощью лестничного программирования (ActWin). Таким образом, ЕН–150 удачно сочетает в себе качества программируемого логического контроллера (PLC) с простой и открытой архитектурой IBM PC совместимых компьютеров.

Процессор: EH–CPU 308 (рисунок 8), 32–разрядный

Память ОЗУ: 8 кбайт

Флэш–ПЗУ: 8 кбайт

Два последовательных порта: RS–232 и RS–485.

Напряжение питания: 100/110/120 В (50/60 Гц); 200/220/240 В (50/60 Гц) – переменного тока; 24 В – постоянного тока.

Колебания напряжения питания: 85…264 В – переменного тока; 21.6…26.4В – постоянного тока.

Сопротивление изоляции: =>20 МОм.

Диапазон рабочих температур: 0…55 0С.

Влажность: 20…90 %

Вентиляция: естественная воздушная.

Рисунок 6.2 – процессорный модуль EH – CPU 308

Рисунок 6.2 – процессорный модуль EH – CPU 308

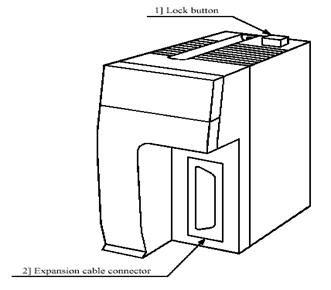

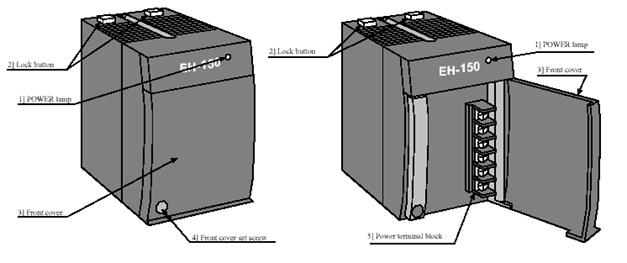

Модуль питания – EH– PSA (рисунок 9)

Входное напряжение: 100…240 В переменного тока.

Выходное напряжение: 24 В 0.4 А постоянного тока.

Колебания входного напряжения: 85…264 В

Защита от токов короткого замыкания по выходу.

Диапазон рабочих температур: 0…55 0С (при относительной влажности 20…90 %).

Напряжение изоляции: 1500 В переменного тока.

Рисунок 6.3 – модуль питания EH – PSA

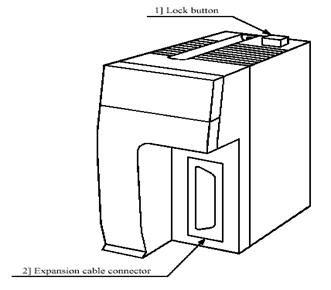

Контроллер ввода/вывода – EH–IOC(рисунок 10)

Предназначен для связи дополнительных модулей, размещенных в вспомогательной корзине с процессорным модулем, расположенным в основной корзине.

Рисунок 6.4 – Контроллер ввода/вывода – EH–IOC

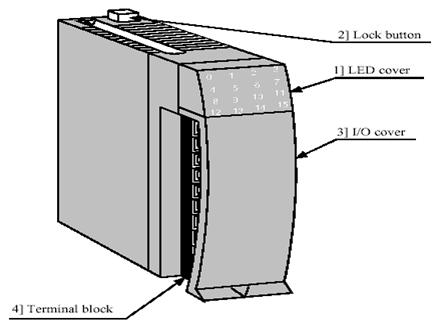

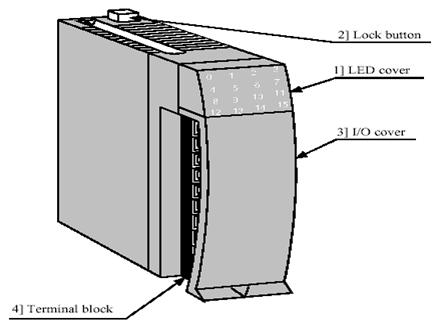

Входной модуль дискретных сигналов – EH–XD 16 (рисунок 11)

Входное напряжение: 24 В постоянного тока (колебания 19.2…30 В).

Входное сопротивление: 5.9 кОм.

Входной ток: 4.0 мА.

Число входных точек: 16

Рисунок 6.5 - Входной модуль дискретных сигналов – EH–XD 16

Выходной модуль дискретных сигналов – EH–YT 16

Выход: транзисторный.

Минимальный ток переключения: 1мА.

Число выходных точек: 16.

Гальваническая развязка: оптопара.

Входной аналоговый модуль – EH–AX 44

Вход токовых сигналов (каналы 0…3): 4…20 мА

Вход для сигналов напряжения (каналы 4…7): 0…10 В постоянного тока.

Разрядность: 12 бит.

Входной импеданс: по току – 100 Ом; по напряжению – 100 КОм.

Гальваническая развязка: оптопара.

Внешнее соединение: двухпроводная система

Выходной аналоговый модуль – EH–AY 22

Выход для сигналов напряжения (каналы 0, 1): 0…10 В постоянного тока.

Выход токовых сигналов (каналы 2, 3): 4…20 мАРазрядность: 12 бит.

Сопротивление внешней нагрузки: по напряжению – более 10 кОм, по току – 0…500 Ом

Внешнее соединение: двухпроводная система.

ЗАКЛЮЧЕНИЕ

В ходе курсового проекта я ознакомился более подробно с автоматизацией технологического процессасгущения молочно-сахарной смеси. Особое внимание было уделено средствам измерения и регулирования температуры, давления, расхода, средств измерения качества готового продукта в данном технологическом процессе.

В результате курсового проекта я научился также самостоятельно подбирать средства измерения и регулирования для автоматизации производственных процессов.

МОГИЛЕВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПРОДОВОЛЬСТВИЯ

Кафедра «Автоматизация технологических процессов и производств»

Автоматизации процесса сгущения молочно-сахарной смеси

Курсовая работа

По дисциплине “Метрология, технические измерения отрасли и сертификация приборов”

Специальность 1 53 01 01 Автоматизация технологических процессов и производств

Руководитель Выполнил:

ст. преподаватель студент гр. АТПЗ-с-171

___________ В. Ф. Пилевин ____________С.Ю Абраменко

«____» __________ 2019г «____» ____________ 2019г

Могилев 2019 г

Содержание

Введение………………………………………………………………………..3

1 Описание функциональной схемы автоматизации процесса сгущения молочно-сахарной смеси……………………………………………………………..4

2 Описание средств измерения температуры …………….………………….7

3 Описание средств измерения давления …………….………………………9

4 Описание средств измерения уровня …………….………………………..11

5 Описание средств измерения качества готового продукта.……………...14

6 Описание средств измерения расхода……………………...……………...16

7 Описание контроллера……………………………………………………...18

Заключение……………………………………………………………….……22

Список использованных источников………………………………………...23

ВВЕДЕНИЕ

Автоматизация производства базируется на многочисленных и разнообразных технических средствах.

При создании измерительных устройств, регуляторов и других средств автоматизации предусматривается их стандартизация в рамках Государственной системы приборов и средств автоматизации (ГСП). Последняя создана для экономически и технически целесообразного решения проблемы комплексного обеспечения техническими средствами систем контроля и управления различными производственными объектами.

В ГСП стандартизованы параметры входных и выходных сигналов и источников энергии, элементы, блоки и модули приборов и устройств, их присоединительные, габаритные и монтажные размеры. В нормализованный ряд приборов и средств автоматизации входят первичные преобразователи и измерительные приборы; преобразователи для получения нормированных сигналов; регуляторы; вычислительные, функциональные и логические блоки; запоминающие устройства; вторичные приборы; цифро-печатающие устройства; исполнительные устройства и др.

В пищевых производствах для передачи информации от средств ее получения к устройствам управления и от них к исполнительным устройствам, а также для обмена информацией между устройствами управления наибольшее распространение получили сигналы постоянного тока и напряжения: (0 - 5) мА - (-5 - 0 +5) мА; (0 - 20) мА; (-20 - 0 +20) мА; (4 - 20) мА; (-100 - 0 +100) мА; (0-10) мВ; (-10 - 0 +10) мВ; (0 - 100) мВ; (0 - 1) В; (-1 - 0 +1) В; (0 - 10) В; (-10 – 0 +10) В и пневматические сигналы - (0,02 - 0,1) МПа.

По роду энергии, используемой для передачи информации и команд управления, в ГСП имеются три ветви:

электрическая - устройства которой обладают высокой точностью, быстродействием, обеспечивают большую дальность и емкость каналов передачи информации;

пневматическая - устройства которой характеризуются безопасностью работы в легковоспламеняющихся и взрывоопасных средах; высокой надежностью в тяжелых условиях работы;

гидравлическая - устройства которой обеспечивают точные перемещения исполнительных органов и большие перестановочные усилия.

В ГСП входят также устройства, работающие без использования вспомогательной энергии, — приборы и регуляторы прямого действия.

Описание функциональной схемы автоматизации процесса сгущения молочно-сахарной смеси

Процесс сгущения молочно-сахарной смеси является одной из стадий производства сгущенного молока с сахаром. Сгущение молочно-сахарной смеси и ее предварительная пастеризация производятся на циркуляционной двухкорпусной вакуум-выпарной установке «Виганд-8000».

Цикл работы вакуум-выпарной установки включает следующие операции:

- ополаскивание;

- дезинфекция;

- сгущение;

- мойка вакуум-выпарной установки.

1.1 Ополаскивание.

При ополаскивании водой включают клапан ARC (позиция 21 и 22). Вода начинает циркулировать по замкнутому контуру через теплообменный аппарат I. Одновременно вакуум-аппараты III, IV приводится в рабочее состояние. Включается насос барометрического конденсатора V, управляемый электродвигателем R60DT80 (позиция 6д), для создания разряжения в корпусах вакуум-аппаратов. По достижении температуры воды, измеряемой термометром сопротивления Pt 100 (позиция 1а), в теплообменном аппарате I 95 0С клапаны ARC (позиции 23 и 24) переключаются. Вода начинает заполнять танк для пастеризованной молочно-сахарной смеси II через моющие форсунки. При достижении разряжения 0.8 атм., измеряемого передатчиком давления ЕТР – 04 (позиция 10а), в корпусах III и IV вакуум-аппаратов включаются клапаны ARC (позиции 25, 28, 27, 26) и включается насос, управляемый электродвигателем R60DT80 (позиция 19в). Происходит подача горячей воды в корпуса вакуум-аппаратов через моющие форсунки. По истечении 5 минут выключается клапан ARC (позиция 26), клапан ARC (позиция 27) направляет воду в III, включается клапан ARC (позиция 30), открывающий подачу воды в IV. По достижении верхнего уровня в корпусах III и IV открывается клапан ARC (позиция 29) и происходит подача греющего пара. По истечении 10-15 минут открываются клапаны ARC (позиции 31,35,36,34,33,32) – вода промывает всю систему. Через 15 минут клапан подачи воды ARC (позиция 21) закрывается, и вода из системы сливается в дренаж.

4.2 Дезинфекция.

Проводится непосредственно после закрытия клапана ARC (позиция 21). Клапан ARC (позиция 20) открывает подачу пара в систему. По достижении температуры, измеряемой термометром сопротивления Pt 100 (позиция 2а…4а), в корпусах вакуум-аппарата 100 0С, происходит стерилизация в течении 10 мин.

При этом стерилизуются все части установки, начиная с танка для пастеризованного молока и кончая продуктовой трубой до соединения с основной магистралью продуктопровода. По окончании дезинфекции все системы приводятся в исходное положение.

4.3 Сгущение.

При готовности молочно-сахарной смеси необходимо пастеризовать воды для начала работы вакуум-аппаратов (технология описана выше). При сгущении молочно-сахарной смеси включают клапан ARC (позиции 20, 22). Молочно-сахарная смесь начинает циркулировать по замкнутому контуру через теплообменный аппарат I. Одновременно вакуум-аппараты приводятся в рабочее состояние. Включается насос барометрического конденсатора, управляемый электродвигателем R60DT80 (позиция 6д), для создания разряжения в корпусах вакуум-аппаратов. По достижении температуры, измеряемой термометром сопротивления Pt 100 (позиция 1а), в теплообменном аппарате 95 0С клапан ARC (позиция 23). 23 переключается. Смесь начинает заполнять танк для пастеризованной молочно-сахарной смеси II. При достижении разряжения 0.9 атм., измеряемого передатчиком давления ЕТР – 04 (позиция 10а), в корпусах III и IV вакуум-аппаратов и наличии не менее 2 тонн, измеряемой индикатором веса Е-2-WIN (позиция 9), пастеризованной смеси в танке II включаются клапаны ARC (позиции 25, 28) и включается насос, управляемый электродвигателем R60DT80 (позиция 19в). Происходит подача горячей смеси в корпус К1 вакуум-аппарата. Далее открывается клапан ARC (позиция 30). 30 для подачи смеси в корпус III. При достижении верхнего уровня, измеряемого переключателем уровня 71A.XGAVXT (позиция 13), в III включается клапан ARC (позиции 29) подачи пара. По достижении верхнего уровня, измеряемого переключателем уровня 71A.XGAVXT (позиция 13, 16), в корпусах III и IV включается клапан ARC (позиции 36). Включается продуктовый насос VI, управляемый электродвигателем R60DT80 (позиция 17е) и автоматический рефрактометр CSL 21 (позиция 17а). По достижении необходимой концентрации сухих веществ в смеси открывается клапан ARC (позиция 32). 32 и сгущенное молоко через фильтр подается на охлаждение. По окончании процесса сгущения открываются клапана ARC (позиции 35, 36, 34, 33, 32) и содержимое обоих корпусов откачивается продуктовым насосом VI, управляемый электродвигателем R60DT80 (позиция 17е).

4.4 Мойка вакуум-аппарата.

После освобождения вакуум-аппаратов от продукта необходимо пастеризовать 3 тонны, измеряемой индикатором веса Е-2-WIN (позиция 9), воды в танк II через моющие форсунки (технология описана выше). Набрать разряжение в вакуум-аппаратах и через моющие форсунки подать воду в корпуса вакуум-аппаратов. Включить клапан ARC (позиция 29) подачи пара и в течение 10-15 минут провести циркуляцию. Выключить клапан ARC (позиция 29) и пустить ополоски на охлаждение.

Для подачи моющих растворов включаются клапана ARC (позиция 20). Циркуляция моющего раствора через теплообменный аппарат I происходит до достижения температуры 70 0С, измеряемой термометром сопротивления Pt 100 (позиция 1а), после чего начинается подача моющего раствора в танк II через открытые клапана ARC (позиции 23, 24). При достижении 50 % уровня, измеряемой индикатором веса Е-2-WIN (позиция 9), раствора в танке II, включаются клапана ARC (позиции 25, 28, 27, 26, 30); насосы (позиции 19в и 18в). Моющий раствор через форсунки попадает в корпуса вакуум-аппаратов.

Рисунок 6.2 – процессорный модуль EH – CPU 308

Рисунок 6.2 – процессорный модуль EH – CPU 308