Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

Топ:

Комплексной системы оценки состояния охраны труда на производственном объекте (КСОТ-П): Цели и задачи Комплексной системы оценки состояния охраны труда и определению факторов рисков по охране труда...

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного...

Интересное:

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Дисциплины:

|

из

5.00

|

Заказать работу |

С помощью датчиков удлинения, помимо износа инструмента, определяют его поломку и аварийные столкновения в станке.

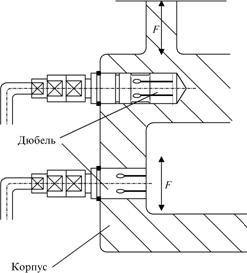

Пьезоэлектрический распорный дюбель

Он вставляется в отверстие корпусной детали станка и деформируется вместе с деталью. Внутри дюбеля помещен пьезоэлемент. Это простейшее конструктивное решение датчика позволяет в ряде случаев получить необходимую информацию об изменении сил резания вследствие износа инструмента. На рис. 5.33 показаны два варианта дюбеля и их монтажа в корпусной детали станка.

Рис. 5.33. Варианты дюбеля и их монтаж в корпус детали

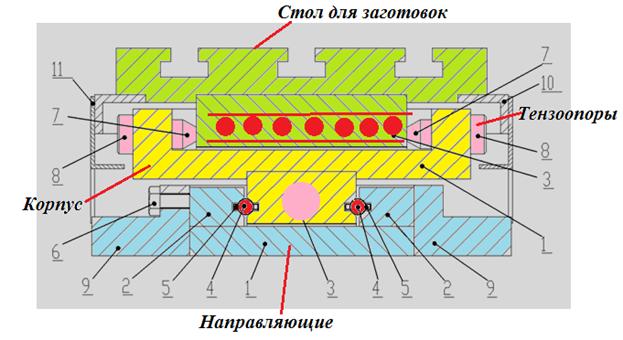

Двухкомпонентный динамометр для измерения составляющих

силы резания при фрезеровании

Динамометр состоит из двух модулей, самостоятельно измеряющих одну из составляющих силы резания. Взаимно перпендикулярное расположение модулей позволяет измерять две нормальные к друг другу силы.

Рис. 5.36. Конструктивная схема двухкомпонентного динамометра

Конструкция тензоопоры показана на рис. 5.37.

Рис. 5.37. Конструкция опоры

Опора состоит из тонкостенной втулки 1, которая закреплена между двумя ножками 2. Одна из ножек базируется в корпусе 3. Тензометрический датчик 4 клеится на поверхность втулки.

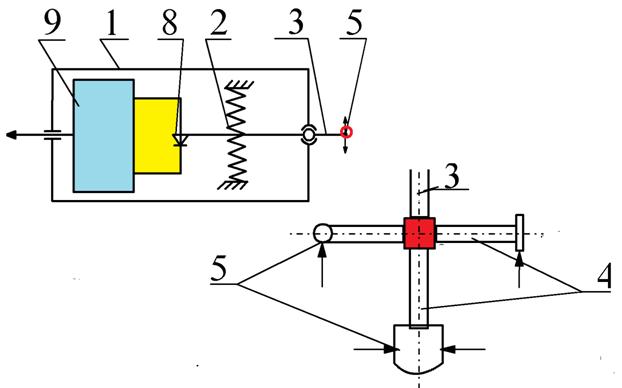

Измеритель крутящего момента

Измеритель крутящего момента, возникающего при работе осевым инструментом, позволяет выполнять измерения бесконтактным способом.

В основе его работы лежит эффект Виллари, состоящий в изменении намагниченности металла – ферромагнетика при его деформации. Эффект обусловлен изменением под действием механических напряжений структуры ферромагнетика, определяющей его намагниченность.

Измеритель, являющийся магнитоупругим датчиком, состоит (рис. 5.39) из бесконтактного преобразователя, представляющего собой катушки индуктивности, кольцом охватывающую инструментальную оправку. Оправка является ферромагнитным сердечником, намагниченность которого, а следовательно, и индуктивность меняется в результате деформации под действием измеряемого момента резания. Электромагнитный измерительный блок обеспечивает возбуждение преобразователя переменным током звуковой частоты и усиления выходного сигнала, преобразуя его в цифровую форму.

Измеритель имеет высокую чувствительность и используется для контрольно-диагностических целей.

Рис. 5.39. Измеритель крутящего момента на осевом инструменте

Датчики для контроля параметров детали и инструмента

Размерный контроль при обработке в автоматизированном производстве осуществляется двумя способами: или вне станка, после завершения обработки детали, или на станке после выполнения очередного технологического перехода. Послеоперационный контроль выполняется на специальном контрольном приспособлении или на контрольно – измерительной машине. При выявлении погрешности обработки вводят необходимую коррекцию для повышения точности обработки следующих деталей. Такие контрольные проверки позволяют оценить и износ инструмента.

Выполнение координатных измерений непосредственно на обрабатывающем станке обеспечивает оперативность при контроле и расширяет возможности адаптивного управления точностью обработки. Однако при этом уменьшается коэффициент технического использования станка, так как во время измерения станок простаивает.

Для контроля размеров детали и параметров разрушения инструмента непосредственно в зоне обработки широкое распространение получили датчики касания (контактные датчики), обладающие универсальностью и позволяющие измерять контролируемые размеры с микронной точностью. Такие датчики изготавливаются как отечественными производителями, так и рядом зарубежных фирм, среди которых наибольшее распространение получили разработки фирм Renishaw и Marposs.

Принципиальная схема датчика и ее реализация представлены на рис. 5.41. Датчик состоит из следующих основных узлов. В корпусе 1, закрепляемом на подвижной части станка, размещается узел 2 установки (подвески) измерительного наконечника 3. Наконечник может иметь соединенные между собой стержни 4 с контактными элементами 5. Кроме того, головка имеет узел создания измерительного усилия и ориентации 7, чувствительные элементы 8 и электронную схему питания и обработки сигналов 9.

Рис. 5.41. Принципиальная схема датчика касания: 1 – корпус; 2 – подвеска; 3 – измерительный наконечник; 4 – стержни с контактными элементами 5; 8 – чувстивительные элементы; 9 – блок питания и обработки сигналов.

Изменение электрического сигнала используется для определения момента касания наконечником контролируемой детали. Для получения сигнала о касании достаточно перемещения наконечника на величину до 1 мкм с усилием до 0,2 Н.

Для контроля размера детали измерительная головка устанавливается или в шпинделе станка (например, обрабатывающего центра), вместо режущего инструмента, или в позиции режущего инструмента револьверной головки токарного станка с ЧПУ. При измерении станок работает в режиме координатно-измерительной машины. Так, для измерения расстояния между двумя поверхностями следует определить координаты точек на каждой из них и вычислить их разность.

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!