Применяемые датчики

Э лектрические датчики принято классифицировать с использованием признаков, отражающих разные группы свойств:

- вид измеряемой величины (механическая сила и крутящий момент, положение и перемещение, скорость и ускорение, давление, температура, влажность, электрические ток, напряжение и мощность, индукция магнитного поля и др.);

- тип преобразования входной величины (генераторные, параметрические);

- преобладающий характер электрических явлений, заложенных в принцип действия (резистивный, индуктивный, емкостный, волоконно-оптический);

- вид выходного электрического сигнала (аналоговый, цифровой).

Резистивные преобразователи

Резистивные преобразователи, принцип действия которых основан на зависимости их сопротивления от длины, площади сечения проводника и удельного электрического сопротивления его материала, имеют множество разновидностей (тензорезисторы, терморезисторы, фоторезисторы), обусловленных влиянием разных физических величин на указанные параметры. К резистивным относятся также генераторные преобразователи (например, термопары, преобразователи Холла), принцип действия которых базируется на создании токов и напряжений в материале при воздействии измеряемой величины.

К достоинствам резистивных преобразователей следует отнести независимость коэффициента преобразования от частоты сигнала, а также возможности их изготовления с использованием технологии интегральных микросхем, что позволяет легко совмещать в единой конструкции чувствительные элементы и средства обработки сигналов.

Для измерения механических величин нашли применение различные типы тензорезисторов, принцип действия которых основан на изменении при механической деформации их сопротивлений

,

,

вследствие вариации размеров резистора и удельного сопротивления. Здесь ρ – удельное электрическое сопротивление; l – длина проводника; s – площадь сечения.

Свойства терморезисторов зависят от конструкции преобразователя и его материала. В качестве материалов в тензорезисторах используются металлы и сплавы (константан, нихром, манганин, хромель) или полупроводники (кремний, германий, арсенид галлия).

Изготавливают металлические тензорезисторы методами нанесения материала на диэлектрическую основу (стеклоткань). Для крепления тензорезистора на поверхности детали используется особый клей, обеспечивающий передачу деформации и отвод тепла. Фольговые тензорезисторы при толщине проводящего слоя 5...10 мкм и базе 5...10 мм имеют сопротивления от десятков до сотен Ом.

Вопрос для самопроверки: как можно расположить тензодатчики, чтобы мерить F и не реагпровать на М?

Конструктивные реализации устройств на базе тензодатчиков

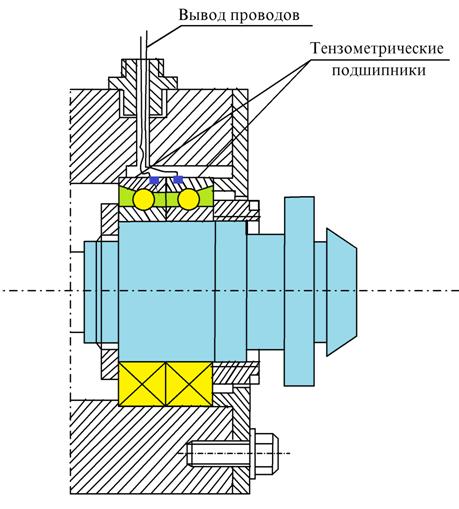

Тензометрические подшипники

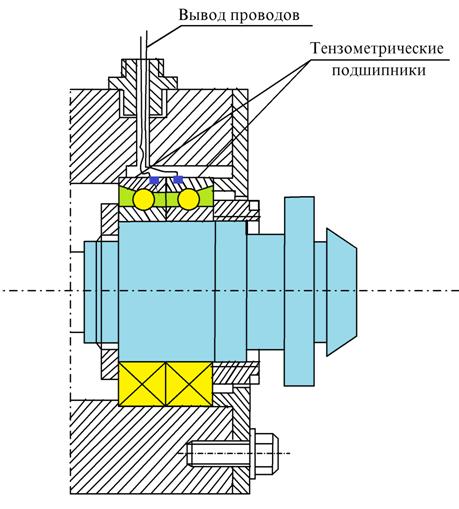

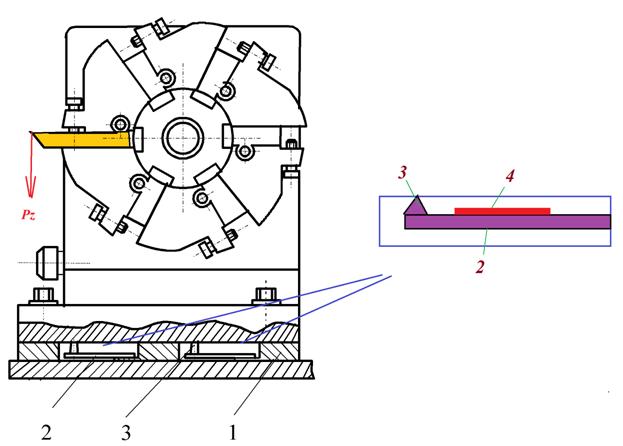

Тензометрические подшипники применяются рядом станкостроительных фирм в качестве передней опоры шпинделя токарных, фрезерных и многоцелевых станков для измерения двух или трех составляющих силы резания. Такое измерительное устройство фирмы «Promess» или аналогичное, изготовленное в НПО «Измеритель», состоит из первичного преобразователя (датчика) и электронного модуля для обработки сигнала.

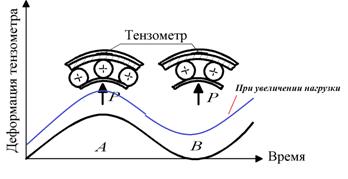

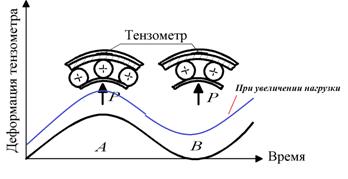

Принцип измерения сил состоит в следующем. При нагружении подшипника качения силой резания в шариках и кольцах возникают деформации пропорциональные нагрузке. Величина деформации может быть определена с помощью тензометров, которые наклеиваются на поверхность специально проточенной канавки наружного кольца подшипника (рис. 5.20). В тензометры подается постоянный ток от блока питания.

В позиции А, когда шарик оказывается против тензометра, последний находится в зоне деформации; в позиции В – он располагается между двумя зонами деформаций. Изменение электрического сопротивления тензометрических датчиков электрически преобразуется в изменение напряжений.

Рис. 5.20. Изменение сигнала в тензометрическом подшипнике

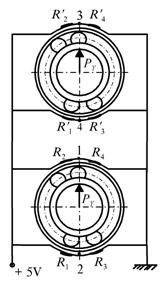

Для измерения составляющих силы резания  и

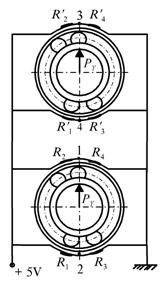

и  при токарной обработке (или осевой силы при сверлении) устанавливают в комплекте два радиально-упорных подшипника, на наружные кольца каждого из которых наклеивают по четыре тензорезистора, составляющих измерительный мост.

при токарной обработке (или осевой силы при сверлении) устанавливают в комплекте два радиально-упорных подшипника, на наружные кольца каждого из которых наклеивают по четыре тензорезистора, составляющих измерительный мост.

Рис. 5.21. Передняя опора шпинделя станка с тензометрическими

подшипниками

При измерении, например, составляющей  , ее воздействие в направлении, указанном на рис. 5.22, приводит к приросту величины деформаций обоих подшипников, а вместе с этим к изменению электрических сопротивлений тензорезисторов. В результате изменяется напряжение в измерительных точках мостов.

, ее воздействие в направлении, указанном на рис. 5.22, приводит к приросту величины деформаций обоих подшипников, а вместе с этим к изменению электрических сопротивлений тензорезисторов. В результате изменяется напряжение в измерительных точках мостов.

Рис. 5.22. Точки измерения в тензометрических подшипниках

Для определения значения сил по электрическим сигналам система должна быть протарирована.

Существенный недостаток тензометрических подшипников - сложность их монтажа в шпиндельном узле станка, связанная с высокими требованиями к точности их базирования. Незначительные деформации наружного кольца при монтаже вызывают появление вредного сигнала датчиков и нарушают точность измерения силы резания.

Тензометрические втулки

Рис. 5.24. Тензометрическая втулка с наклеенными тензорезисторами

На рис. 5.23 показан чертеж установки тензометрических втулок в опоре винта поперечной подачи токарного станка мод. 16К20Т1, а на рис.5.24 – чертеж втулки, на поверхность которой наклеиваются тензорезисторы. Для возможности регистрации силы  , направленной как по стрелке, так и в противоположном направлении, в узел опоры с предварительным натягом с помощью фланца 3 и гайки 4 устанавливаются две втулки 1 и 2. За счет мостового включения тензорезисторов обеих втулок в электрический контур, удается повысить чувствительность измерительной системы. При действии силы в направлении, отмеченном стрелкой, втулка 1 испытывает сжимающее усилие, а втулка 2 растягивающее. Вместе с втулками деформируются соответствующие тензорезисторы, изменяется их электрическое сопротивление. При противоположном направлении действия силы втулка 2 сжимается, а втулка 1 растягивается. Такая же конструкция опор используется для измерения тягового усилия продольной подачи.

, направленной как по стрелке, так и в противоположном направлении, в узел опоры с предварительным натягом с помощью фланца 3 и гайки 4 устанавливаются две втулки 1 и 2. За счет мостового включения тензорезисторов обеих втулок в электрический контур, удается повысить чувствительность измерительной системы. При действии силы в направлении, отмеченном стрелкой, втулка 1 испытывает сжимающее усилие, а втулка 2 растягивающее. Вместе с втулками деформируются соответствующие тензорезисторы, изменяется их электрическое сопротивление. При противоположном направлении действия силы втулка 2 сжимается, а втулка 1 растягивается. Такая же конструкция опор используется для измерения тягового усилия продольной подачи.

Измеряемые в опорах силы  и

и  будут существенно отличаться от составляющих силы резания

будут существенно отличаться от составляющих силы резания  и

и  . Измеряемая в опоре ходового винта Fx помимо составляющей

. Измеряемая в опоре ходового винта Fx помимо составляющей  зависит не только от постоянных, но и от изменяющихся в процессе резания параметров. Например, коэффициент трения на направляющих скольжения f может изменяться в несколько раз в зависимости от скорости подачи. На долю силы

зависит не только от постоянных, но и от изменяющихся в процессе резания параметров. Например, коэффициент трения на направляющих скольжения f может изменяться в несколько раз в зависимости от скорости подачи. На долю силы  приходится до 60% от силы на винте. Поэтому не следует ожидать высокой информативности диагностического сигнала, поступающего с тензометрической опоры винта продольной подачи.

приходится до 60% от силы на винте. Поэтому не следует ожидать высокой информативности диагностического сигнала, поступающего с тензометрической опоры винта продольной подачи.

Можно ожидать большую информативность диагностического сигнала, поступающего с тензометрической опоры винта поперечной подачи. Очевидно, чем ближе установлены силовые датчики к зоне резания, тем выше должна быть их информативность.

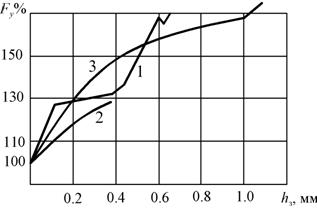

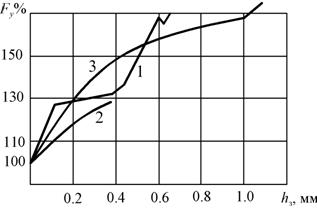

Рис. 5.26. Зависимости  от износа при точении ст. 45 резцами Т15К6:

от износа при точении ст. 45 резцами Т15К6:

1 –  м/мин,

м/мин,  мм/об,

мм/об,  мм; 2 –

мм; 2 –  м/мин,

м/мин,  мм/об,

мм/об,

мм; 3 –

мм; 3 –  м/мин,

м/мин,  мм/об,

мм/об,  мм

мм

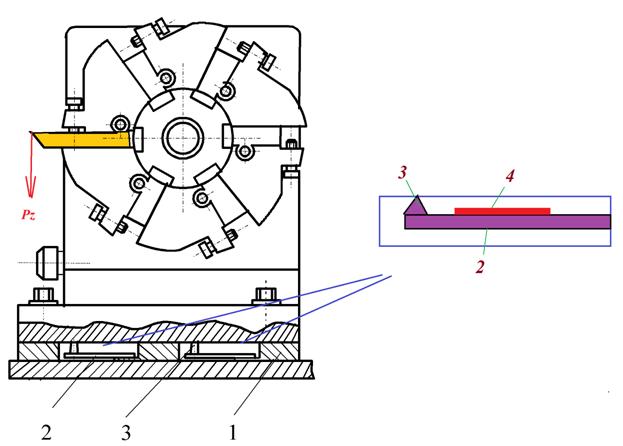

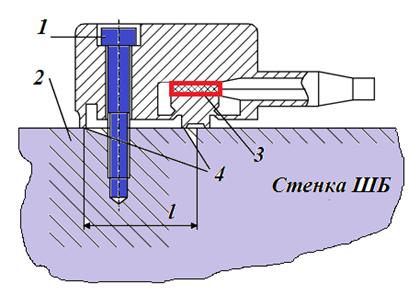

В компенсаторной проставке 1 профрезерованы ступенчатые пазы. В пазах закрепляются упругие пластины 2 с наконечниками 3. На пластинах размещаются тензорезисторы 4. В результате получаются консольно-расположенные упругие чувствительные элементы, которые воспринимают деформации проставки под действием силы резания.

Рис.5.29. Тензометрическая проставка: 1 – проставка; 2 – упругая пластина; 3 - наконечник; 4 – тензодатчик.

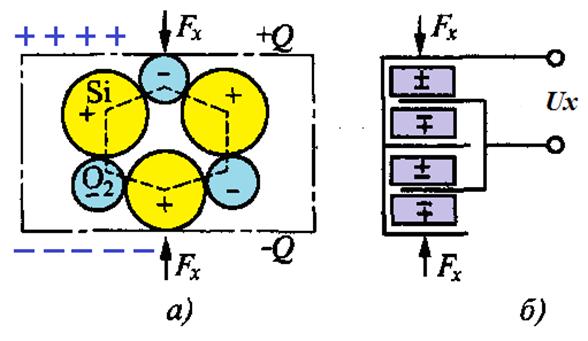

Пьезодатчики силы

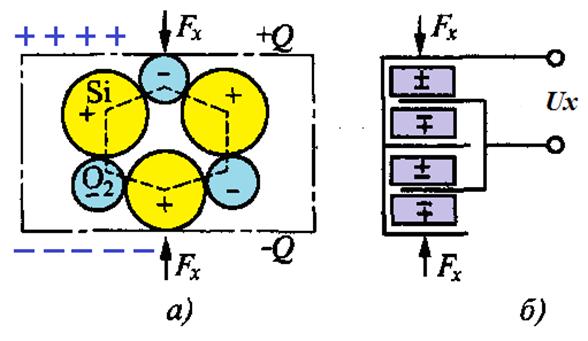

Генерируют электрический сигнал при механическом воздействии на чувствительный элемент, изготовленный из пьезоэлектрика (кварца Si02, титаната бария TiB и др.), в направлении его полярной электрической оси. При очень небольших деформациях, вследствие смещения атомов пьезоэлектрика, возникает электрический заряд.

Если сила Fx действует в направлении электрической оси пластины, вырезанной из кристалла пьезоэлектрика, то из-за сближения положительных ионов кремния или же отрицательных ионов кислорода на плоскостях пластины, к которым приложена сила Fx, возникают электрические заряды +Q и -Q (рис. 6.23, а). Ненагруженный датчик электрически нейтрален.

Рис. 6.23. Принципиальная схема пьезоэффекта

Пьезоэлектрический датчик состоит из пластины пьезоэлектрика, зажатой между двумя металлическими обкладками, к которым прикладывается измеряемое усилие. Возникающая между обкладками разность потенциалов Ux пропорциональна силе Fx.

Электрический разряд появляется как при сжатии силой Fx пластины из пьезоэлектрика, так и при создании в ней сдвиговых напряжений. Это позволяет использовать эти пластины как двухкомпонентные датчики. При изготовлении рабочие поверхности пластин должны быть строго ориентированы относительно оси анизотропии кристаллов.

Для получения большего заряда отдельные пластины объединяют в пакеты и электрически соединяют между собой по параллельной схеме (рис. 6.23, б), при этом возникает заряд:

Ux=ndFx,

Электрические заряды, генерируемые измерительными элементами этих датчиков, в результате действия сил резания, с помощью зарядных усилителей преобразуются в пропорциональные измеряемым величинам электрические напряжения. Выходные сигналы зарядных усилителей подвергаются дальнейшей обработке. В результате, на вход электронных блоков измерительного канала поступают пропорциональные значениям измеряемых сил сигналы.

Рис. 5.30. Измерительная пластина в основании револьверной головки

Чувствительные к деформациям сжатия пьезоэлементы выступают над поверхностью пластины на величину 10–15 мкм. За счет этого при монтаже обеспечивается необходимый предварительный натяг пьезоэлементов, а измеряемая нагрузка, которая может достигать значительной величины, распределяется равномерно по всей площади стальной плиты. Жесткость станка поэтому снижается незначительно.

Пластины, установленные под револьверной головкой дают надежную информацию об износе инструмента, позволяют выявлять до 95% его отказов.

Рис. 5.31. Пример конструкции измерительного кольца

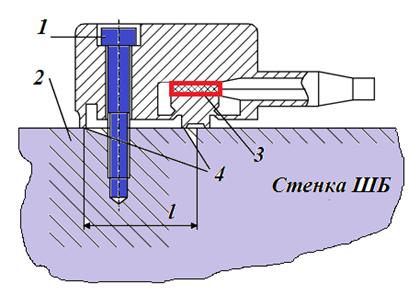

Позволяет определить силы резания путем измерения деформаций деталей станка, воспринимающих эти силы. Место закрепления датчика выявляется экспериментальным путем. Оно является звеном, существенно деформируемым от действия силы резания.

Рис. 5.32. Пьезоэлектрический датчик удлинения: 1 – винт; 2 – стенка; 3 – пьезодатчик; 4 – точки опоры; l – длина измерения.

При установке датчика не требуется конструктивных доработок в узлах станка. Устройство привинчивается снаружи винтом 1, например, к корпусу шпиндельной бабки. Растяжение или сжатие на определенной длине измерения  за счет сил трения в поверхностях контакта 4 создает в пьезоэлементе 3 напряжения сдвига и электрический заряд пропорциональный силе.

за счет сил трения в поверхностях контакта 4 создает в пьезоэлементе 3 напряжения сдвига и электрический заряд пропорциональный силе.

Рис. 5.33. Варианты дюбеля и их монтаж в корпус детали

Рис. 5.36. Конструктивная схема двухкомпонентного динамометра

Конструкция тензоопоры показана на рис. 5.37.

Рис. 5.37. Конструкция опоры

В основе его работы лежит эффект Виллари, состоящий в изменении намагниченности металла – ферромагнетика при его деформации. Эффект обусловлен изменением под действием механических напряжений структуры ферромагнетика, определяющей его намагниченность.

Измеритель, являющийся магнитоупругим датчиком, состоит (рис. 5.39) из бесконтактного преобразователя, представляющего собой катушки индуктивности, кольцом охватывающую инструментальную оправку. Оправка является ферромагнитным сердечником, намагниченность которого, а следовательно, и индуктивность меняется в результате деформации под действием измеряемого момента резания. Электромагнитный измерительный блок обеспечивает возбуждение преобразователя переменным током звуковой частоты и усиления выходного сигнала, преобразуя его в цифровую форму.

Рис. 5.39. Измеритель крутящего момента на осевом инструменте

Размерный контроль при обработке в автоматизированном производстве осуществляется двумя способами: или вне станка, после завершения обработки детали, или на станке после выполнения очередного технологического перехода. Послеоперационный контроль выполняется на специальном контрольном приспособлении или на контрольно – измерительной машине. При выявлении погрешности обработки вводят необходимую коррекцию для повышения точности обработки следующих деталей. Такие контрольные проверки позволяют оценить и износ инструмента.

Выполнение координатных измерений непосредственно на обрабатывающем станке обеспечивает оперативность при контроле и расширяет возможности адаптивного управления точностью обработки. Однако при этом уменьшается коэффициент технического использования станка, так как во время измерения станок простаивает.

Для контроля размеров детали и параметров разрушения инструмента непосредственно в зоне обработки широкое распространение получили датчики касания (контактные датчики), обладающие универсальностью и позволяющие измерять контролируемые размеры с микронной точностью. Такие датчики изготавливаются как отечественными производителями, так и рядом зарубежных фирм, среди которых наибольшее распространение получили разработки фирм Renishaw и Marposs.

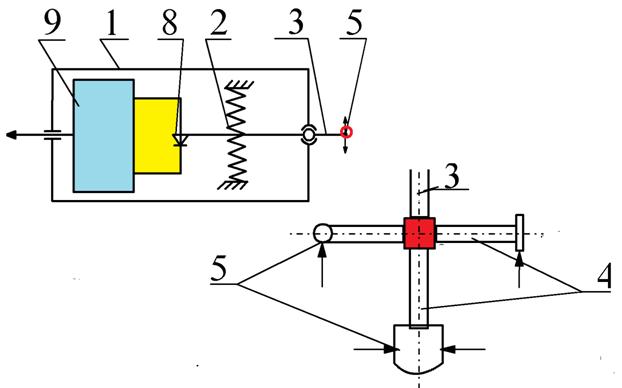

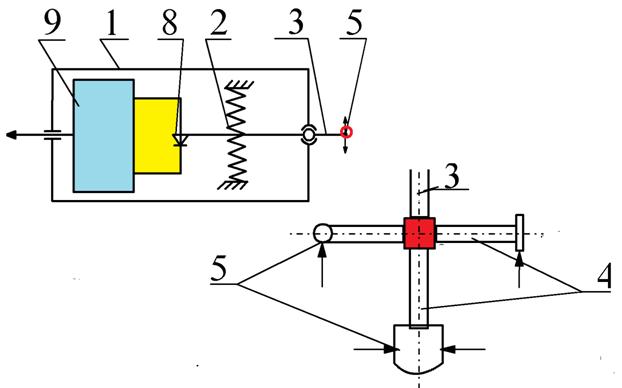

Принципиальная схема датчика и ее реализация представлены на рис. 5.41. Датчик состоит из следующих основных узлов. В корпусе 1, закрепляемом на подвижной части станка, размещается узел 2 установки (подвески) измерительного наконечника 3. Наконечник может иметь соединенные между собой стержни 4 с контактными элементами 5. Кроме того, головка имеет узел создания измерительного усилия и ориентации 7, чувствительные элементы 8 и электронную схему питания и обработки сигналов 9.

Рис. 5.41. Принципиальная схема датчика касания: 1 – корпус; 2 – подвеска; 3 – измерительный наконечник; 4 – стержни с контактными элементами 5; 8 – чувстивительные элементы; 9 – блок питания и обработки сигналов.

Изменение электрического сигнала используется для определения момента касания наконечником контролируемой детали. Для получения сигнала о касании достаточно перемещения наконечника на величину до 1 мкм с усилием до 0,2 Н.

Для контроля размера детали измерительная головка устанавливается или в шпинделе станка (например, обрабатывающего центра), вместо режущего инструмента, или в позиции режущего инструмента револьверной головки токарного станка с ЧПУ. При измерении станок работает в режиме координатно-измерительной машины. Так, для измерения расстояния между двумя поверхностями следует определить координаты точек на каждой из них и вычислить их разность.

Рис. 5.42. Передача информации от датчика касания с помощью оптической системы

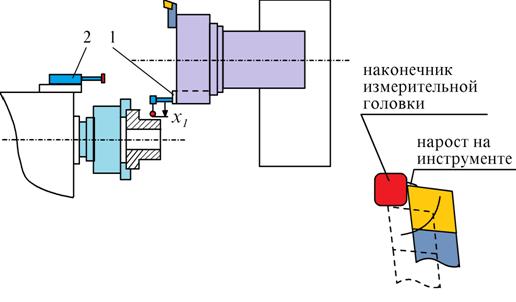

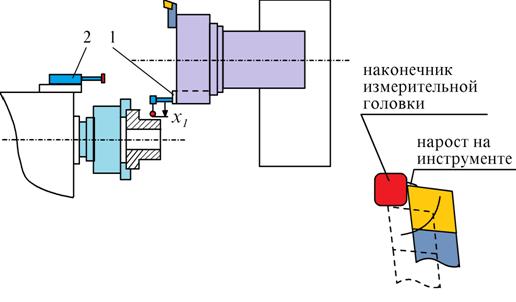

Для определения износа резца путем измерения диаметра обработанной детали наконечник измерительной головки 1 (рис. 5.43) вводится в контакт сначала с обрабатываемой поверхностью детали и координата  фиксируется в запоминающем устройстве ЧПУ. Затем, после обработки с глубиной резания

фиксируется в запоминающем устройстве ЧПУ. Затем, после обработки с глубиной резания  , наконечник вводится в контакт с обработанной поверхностью. Новая координата касания

, наконечник вводится в контакт с обработанной поверхностью. Новая координата касания  будет равна

будет равна  , где

, где  – погрешность размера, вызванная износом инструмента по задней поверхности. По предварительно полученной зависимости

– погрешность размера, вызванная износом инструмента по задней поверхности. По предварительно полученной зависимости  с помощью ЭВМ определяется величина

с помощью ЭВМ определяется величина  .

.

Описанные измерительные головки используются также для прямого контроля размерного износа или определения возможного разрушения инструмента. Для этого головка 2 (см. рис. 5.43) может быть установлена на передней бабке станка. Отсчет ведется от координаты касания наконечником головки режущей кромки острого резца.

Рис. 5.43. Схема измерения размеров обрабатываемой детали и режущего инструмента

Недостатком этого метода является то, что на точность измерения может оказать влияние наличие на рабочих поверхностях инструмента нароста, образовавшегося или в самом процессе резания или вследствие переходных процессов при выводе резца из зоны резания. Для выявления нароста, а также выкрашиваний режущей кромки инструмент по специальной траектории перемещается относительно наконечника измерительной головки 2 (см. рис. 5.43). Это усложняет процедуру контроля, а износ остается скрытым за наростом.

Рис. 5.44. Тензометрический датчик малых перемещений

Выводы тензорезисторов припаяны к проводам и пропущены в отверстие в корпусе. Перемещение плунжера ограничено кольцом 6 и дном корпуса 1. В исходном положении между торцом плунжера 2 и колодкой 4 обеспечен зазор 0,2 мм. Герметичность датчика создают резиновые кольца 7 и уплотнение 8. Для измерений на тензорезисторах спаивается полумост.

Механотрон

Для измерения погрешности размера детали применяют электронный датчик размера – механотрон. Это электровакуумный прибор, в котором управление электрическими токами осуществляется механически путем перемещения электродов. Датчик преобразует линейное перемещение непосредственно в изменения анодного тока и может работать без усилителя. Принцип работы состоит в следующем. Анод 3 (рис. 5.45) перемещается в направлении к неподвижному накаленному катоду 4 с помощью рычага 1, который проходит через эластичную стенку 2. При измерении контролируемого размера расстояние  изменяется, что приводит к изменению анодного тока

изменяется, что приводит к изменению анодного тока  , следовательно,

, следовательно,  отображает контролируемый размер.

отображает контролируемый размер.

Рис. 5.45. Датчик размера – механотрон

Рис. 5.46. Схема пневматического измерительного устройства

Датчики шероховатости

В качестве диагностического признака состояния инструмента, могут быть использованы параметры шероховатости обработанной поверхности детали. Шероховатость постепенно возрастает по мере износа инструмента в стадии установившегося изнашивания и резко повышается с начала катастрофического изнашивания. В связи с этим диагностирование по шероховатости возможно как при технологическом, так и при оптимальном критерии затупления.

Пластинка используется в сочетании со специальной державкой, поставляемой компанией Kyocera. Применение разработанной пластины предотвращает брак из-за поломки или достижения запредельного износа пластинки.

В другом предложении на заднюю поверхность сменной твердосплавной пластинки нанесена титановая пленка, являющаяся электрическим сопротивлением. Пленка располагается параллельно режущим кромкам инструмента, и она изолирована от режущей пластинки. Электрические выводы сделаны с помощью проводов, проходящих через отверстия в теле резца. Износ по задней поверхности пластинки определяется по величине изменения сопротивления пленки, часть которой срезается по мере износа пластинки. Разработан специальный метод нанесения титановой пленки на поверхность пластинок.

3. Вместо пленки на заднюю поверхность на определенном расстоянии друг от друга в направлении развития износа  наносится токопроводящие полоски. Развитие износа

наносится токопроводящие полоски. Развитие износа  приводит к последовательному замыканию полосок. По этому судят о величине износа.

приводит к последовательному замыканию полосок. По этому судят о величине износа.

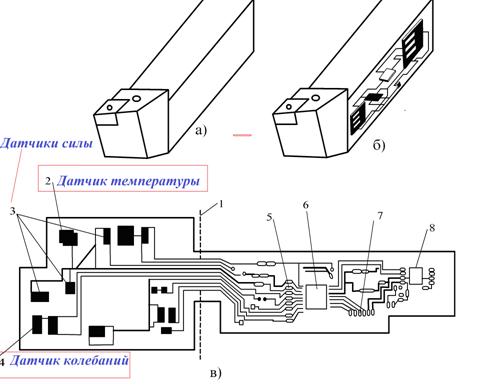

4. Для диагностирования состояния токарного резца создана микросистема, включающая ряд датчиков различного назначения, установленных в непосредственной близости от зоны резания. Сигналы от датчиков поступают в систему их обработки и анализа. В ходе исследований подтвердили, что наибольшая достоверность о состоянии инструмента может быть обеспечена лишь при расположении датчиков вблизи зоны стружкообразования. В связи с этим создаются миниатюрные пьезорезисторные и терморезисторные датчики.

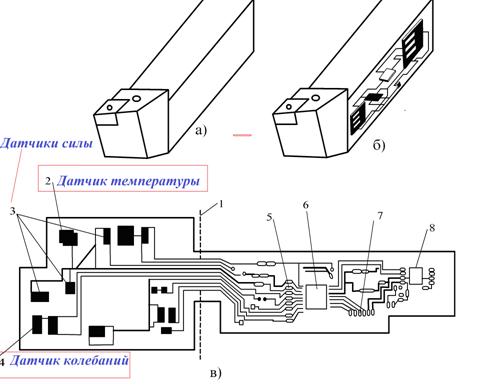

На рис. 5.48, а и б показан проходной резец с закрытой и открытой стенкой, за которой помещена измерительная система, на рис. 5.48, в - элементы и узлы микроизмерительной системы: 1 – линия закрепления клеммного держателя; 2 – датчик температуры; 3 – датчики усилий, каждый из которых выполнен на пленочных пьезорезисторах;

4 – датчик колебаний; 5 – шина тестирования; 6 – система предварительной обработки сигналов датчиков; 7 – контакты электрических соединений, через которые аналоговые сигналы передаются для обработки; 8 – накопитель информации.

Рис. 5.48. Система микродатчиков, встроенных в тело резца

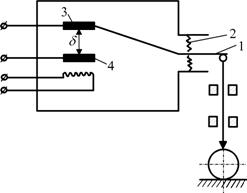

Для передачи информации от датчиков, расположенных на подвижных частях технологического оборудования или инструмента, применяют, как отмечалось ранее, бескабельные, радиотелеметрические и оптические методы. Основные блоки этой системы видны на упрощенной схеме на рис. 5.49.

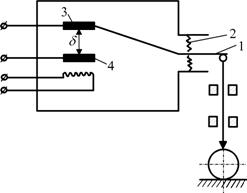

Рис.5.49. Упрощенная схема передачи информации

Источником информации может служить какой-либо датчик: датчик касания, силы, температуры, колебаний. Потребитель информации – система ЧПУ. В качестве передающего устройства – излучателя используют светодиоды. Приемник излучения – кремниевый фотодиод.

В случае когда приемник находится вне зоны визуального контакта с датчиком, например отверстие контролируется датчиком касания, оптическая связь невозможна. В этом случае информация от датчика передается на радиочастоте. Так, компания Toshiba Machine устанавливает на многоцелевых станках датчики касания Marposs с миниатюрными радиопередатчиками. Информация передается в реальном масштабе времени.

Таким образом, тенденции развития систем измерения в диагностике инструмента и процесса резания проявляются:

- в стремлении расположить датчики вблизи зоны резания, в частях режущего инструмента;

- в использовании миниатюрных первичных преобразователей;

- в применении бескабельных систем передачи информации.

Применяемые датчики

Э лектрические датчики принято классифицировать с использованием признаков, отражающих разные группы свойств:

- вид измеряемой величины (механическая сила и крутящий момент, положение и перемещение, скорость и ускорение, давление, температура, влажность, электрические ток, напряжение и мощность, индукция магнитного поля и др.);

- тип преобразования входной величины (генераторные, параметрические);

- преобладающий характер электрических явлений, заложенных в принцип действия (резистивный, индуктивный, емкостный, волоконно-оптический);

- вид выходного электрического сигнала (аналоговый, цифровой).

Резистивные преобразователи

Резистивные преобразователи, принцип действия которых основан на зависимости их сопротивления от длины, площади сечения проводника и удельного электрического сопротивления его материала, имеют множество разновидностей (тензорезисторы, терморезисторы, фоторезисторы), обусловленных влиянием разных физических величин на указанные параметры. К резистивным относятся также генераторные преобразователи (например, термопары, преобразователи Холла), принцип действия которых базируется на создании токов и напряжений в материале при воздействии измеряемой величины.

К достоинствам резистивных преобразователей следует отнести независимость коэффициента преобразования от частоты сигнала, а также возможности их изготовления с использованием технологии интегральных микросхем, что позволяет легко совмещать в единой конструкции чувствительные элементы и средства обработки сигналов.

Для измерения механических величин нашли применение различные типы тензорезисторов, принцип действия которых основан на изменении при механической деформации их сопротивлений

,

,

вследствие вариации размеров резистора и удельного сопротивления. Здесь ρ – удельное электрическое сопротивление; l – длина проводника; s – площадь сечения.

Свойства терморезисторов зависят от конструкции преобразователя и его материала. В качестве материалов в тензорезисторах используются металлы и сплавы (константан, нихром, манганин, хромель) или полупроводники (кремний, германий, арсенид галлия).

Изготавливают металлические тензорезисторы методами нанесения материала на диэлектрическую основу (стеклоткань). Для крепления тензорезистора на поверхности детали используется особый клей, обеспечивающий передачу деформации и отвод тепла. Фольговые тензорезисторы при толщине проводящего слоя 5...10 мкм и базе 5...10 мм имеют сопротивления от десятков до сотен Ом.

,

,

и

и  при токарной обработке (или осевой силы при сверлении) устанавливают в комплекте два радиально-упорных подшипника, на наружные кольца каждого из которых наклеивают по четыре тензорезистора, составляющих измерительный мост.

при токарной обработке (или осевой силы при сверлении) устанавливают в комплекте два радиально-упорных подшипника, на наружные кольца каждого из которых наклеивают по четыре тензорезистора, составляющих измерительный мост.

, направленной как по стрелке, так и в противоположном направлении, в узел опоры с предварительным натягом с помощью фланца 3 и гайки 4 устанавливаются две втулки 1 и 2. За счет мостового включения тензорезисторов обеих втулок в электрический контур, удается повысить чувствительность измерительной системы. При действии силы в направлении, отмеченном стрелкой, втулка 1 испытывает сжимающее усилие, а втулка 2 растягивающее. Вместе с втулками деформируются соответствующие тензорезисторы, изменяется их электрическое сопротивление. При противоположном направлении действия силы втулка 2 сжимается, а втулка 1 растягивается. Такая же конструкция опор используется для измерения тягового усилия продольной подачи.

, направленной как по стрелке, так и в противоположном направлении, в узел опоры с предварительным натягом с помощью фланца 3 и гайки 4 устанавливаются две втулки 1 и 2. За счет мостового включения тензорезисторов обеих втулок в электрический контур, удается повысить чувствительность измерительной системы. При действии силы в направлении, отмеченном стрелкой, втулка 1 испытывает сжимающее усилие, а втулка 2 растягивающее. Вместе с втулками деформируются соответствующие тензорезисторы, изменяется их электрическое сопротивление. При противоположном направлении действия силы втулка 2 сжимается, а втулка 1 растягивается. Такая же конструкция опор используется для измерения тягового усилия продольной подачи. и

и

от износа при точении ст. 45 резцами Т15К6:

от износа при точении ст. 45 резцами Т15К6: м/мин,

м/мин,  мм/об,

мм/об,  мм; 2 –

мм; 2 –  м/мин,

м/мин,  мм; 3 –

мм; 3 –  мм/об,

мм/об,  мм

мм

за счет сил трения в поверхностях контакта 4 создает в пьезоэлементе 3 напряжения сдвига и электрический заряд пропорциональный силе.

за счет сил трения в поверхностях контакта 4 создает в пьезоэлементе 3 напряжения сдвига и электрический заряд пропорциональный силе.

фиксируется в запоминающем устройстве ЧПУ. Затем, после обработки с глубиной резания

фиксируется в запоминающем устройстве ЧПУ. Затем, после обработки с глубиной резания  , наконечник вводится в контакт с обработанной поверхностью. Новая координата касания

, наконечник вводится в контакт с обработанной поверхностью. Новая координата касания  будет равна

будет равна  , где

, где  – погрешность размера, вызванная износом инструмента по задней поверхности. По предварительно полученной зависимости

– погрешность размера, вызванная износом инструмента по задней поверхности. По предварительно полученной зависимости  с помощью ЭВМ определяется величина

с помощью ЭВМ определяется величина  .

.

изменяется, что приводит к изменению анодного тока

изменяется, что приводит к изменению анодного тока  , следовательно,

, следовательно,  отображает контролируемый размер.

отображает контролируемый размер.