Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

Топ:

Выпускная квалификационная работа: Основная часть ВКР, как правило, состоит из двух-трех глав, каждая из которых, в свою очередь...

Марксистская теория происхождения государства: По мнению Маркса и Энгельса, в основе развития общества, происходящих в нем изменений лежит...

Когда производится ограждение поезда, остановившегося на перегоне: Во всех случаях немедленно должно быть ограждено место препятствия для движения поездов на смежном пути двухпутного...

Интересное:

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Средства для ингаляционного наркоза: Наркоз наступает в результате вдыхания (ингаляции) средств, которое осуществляют или с помощью маски...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Содержание

Введение

1. Характеристика сети ………………………………………… 6

1.1. Общие положения……………………………………………….................... 6

1.2. Построение характеристики насосной сети ……………………………….. 7

1.3. Особенности построения характеристики вентиляционной сети ………... 10

2. Назначение и классификация нагнетателей………. 11

3. Насосы………………………………………………………………. 13

3.1. Основные эксплуатационные параметры насосов………………… 13

3.2. Центробежные насосы……………………………………………… 18

3.2.1. Конструкция, принцип действия……………………….………… 18

3.2.2. Основы теории центробежных насосов…………………………. 21

3.2.3. Действительный напор центробежного насоса…………………. 25

3.2.4. Основы теории подобия центробежных насосов……………….. 29

3.2.5. Типизация насосов по коэффициенту быстроходности………... 32

3.2.6. Осевое давление на рабочее колесо……………………………… 36

3.2.7. Характеристики центробежных насосов………………………… 40

3.2.8. Работа насоса на сеть, рабочая точка…………………………….. 45

3.2.9. Регулирование подачи центробежного насоса………………….. 47

3.2.10. Совместная работа насосов……………………………………... 49

3.2.11. Подбор центробежных насосов………………………………… 51

3.2.12. Обрезка рабочего колеса………………………………………… 53

3.2.13. Предельная высота установки насоса…………………………... 54

3.3. Осевые насосы………………………………………………………. 57

3.4. Объемные насосы…………………………………………………… 58

3.5. Струйные насосы……………………………………………………. 60

4. Вентиляторы………………………………………………………. 62

4.1. Радиальные вентиляторы…………………………………………. 63

4.2. Характеристики вентиляторов…………………………………. 65

|

|

4.3. Регулирование подачи вентиляторов…………………………….. 67

4.4. Выбор вентилятора для заданных условий работы…………… 68

4.5. Осевые вентиляторы………………………………………………. 69

5. Компрессоры……………………………………………………... 71

5.1. Поршневые компрессоры…………………………………………... 73

5.1.1. Термодинамические основы работы компрессора……………… 73

5.1.2. Эксплуатационные характеристики компрессора………………. 79

5.1.3. Действительный рабочий процесс в одноступенчатом компрессоре…………………………………………………………………... 81

5.1.4. Многоступенчатое сжатие……………………………………….. 85

5.1.5. Регулирование подачи поршневых компрессоров……………… 86

5.2. Турбокомпрессоры………………………………………………….. 88

6. Исходные данные и рекомендации к выполнению контрольных заданий....................................................................... 90

6.1. Задание № 1 “Выбор насосов для системы водоснабжения”….……...……………………………………………………………… 90

6.2. Задание № 2 “Выбор вентилятора для системы приточной вентиляции…..……………...…………….......…………………………………. 98

6.3. Задание № 3 “Определение требуемого числа оборотов рабочего колеса вентилятора”……..……………………………….......................... 101

6.4. Задание № 4 “Совместная работа нагнетателей”………………….. 104

тестовые вопросы............................................................................ 106

Экзаменационные вопросы...................................................... 111

Список рекомендуемой литературы......................................112

Приложения…………………………………………..…….…........... 113

Приложение 1. Рекомендуемые скорости для стальных водопроводных труб………………………………………………. 113

Приложение 2. Стандартный ряд диаметров стальных воздуховодов…………………………………………..…………………………….. 113

|

|

Приложение 3. Ориентировочные значения коэффициентов местных сопротивлений для вентиляционных систем...………………………… 113

Приложение 4. Характеристики центробежных насосов АЦМК…….. 114

Приложение 5. Характеристики центробежных насосов АЦМЛ 124

Приложение 6. Характеристики центробежных насосов АЦМС ……. 130

Приложение 7. Характеристики вентиляторов серии КВ / HRZ…….. 135

ВВЕДЕНИЕ

Насосы и вентиляторы являются одним из видов гидравлических машин, используемых для перемещения жидкостей и газов, т.е. нагнетателями. В системах теплогазоснабжения и вентиляции наибольшее распространение получили центробежные насосы и вентиляторы.

Насосы используются для циркуляции воды в системах центрального отопления и районного теплоснабжения, питания котлов, перекачки конденсата; вентиляторы – для перемещения воздуха в различных системах вентиляции, воздушного отопления, дутья и отсасывания дымовых газов. В системах кондиционирования вентиляторы перемещают обрабатываемый воздух, насосы нагнетают увлажняющую и охлаждающую воздух воду.

В предлагаемом учебном пособии представлены материалы, необходимые для изучения дисциплины «Насосы, вентиляторы, компрессоры», содержащие: основные теоретические сведения, сопровождающиеся примерами; задания к контрольным работам, примеры их решения и рекомендации; экзаменационные вопросы, список рекомендуемой литературы.

Контрольные работы предусматривают решение комплекса вопросов, связанных с применением побудителей тяги в системах теплогазоснабжения, вентиляции и кондиционирования воздуха и включают ряд наиболее распространенных задач, с которыми сталкиваются на практике проектировщики данных систем:

– выбор нагнетателя по требуемой производительности системы и ее гидравлическому сопротивлению;

– корректировка характеристик привода нагнетателя при изменении гидравлического сопротивления сети, вызываемого установкой (снятием) дополнительного оборудования, включением (отключением) дополнительных линий, изменением температуры газового потока;

– использование комбинированного соединения нескольких нагнетателей в системах с дискретным изменением пропускной способности сети, обусловленной технологическими особенностями производства.

|

|

В учебном пособии представлены также технические характеристики нагнетателей, выпускаевых отечественными и зарубежными производителями.

Характеристика сети

Развиваемые эксплуатационные параметры (подача Q н, напор Нн, давление Рн, КПД h н) центробежных нагнетателей зависят как от их рабочих характеристик Нн = f (Q), Рн = f (Q), h н = f (Q), так и от величины потребного напора Нс , (давления Рс), необходимого для преодоления гидравлического сопротивления сети трубопроводов, по которой осуществляется подача жидкости (газа) с требуемым расходом, т.е. от характеристики сети Нс = f (Q), Рс = f (Q).

Общие положения

Сетью называют совокупность простых трубопроводов, по которым нагнетателем осуществляется подача жидкости и газа.

Простой трубопровод (участок сети) – трубопровод постоянного сечения с постоянным расходом (скоростью течения), не имеющий ответвлений.

В общем случае сеть представляет сложное соединение простых трубопроводов, которые соединены между собой параллельно и последовательно (рис.1).

Рис.1. Соединение трубопроводов: а – последовательное;

б – параллельное; в – сложное

При последовательном соединении расходы в участках сети одинаковы, т.е. Q 1 = Q 2 = Q 3 = const, что следует из уравнения неразрывности потока, при параллельном – Q 1 + Q 2 + Q 3 = Q.

Потери давления (напора) на параллельно соединенных участках одинаковы, так как по определению под потерями давления понимают разность полных давлений на входе в трубопровод (точка А) и его выходе (точка В или атмосфера), т.е. DP 1 = DP 2 = DP 3 = P А – P В = const. При выходе в атмосферу P В = P атм.

Потери давления в совокупности последовательно соединенных трубопроводов (рис.1, а)

DP = DP 1 + DP 2 + DP 3 = P А – P Г,

что следует из:

DP 1 = P А – P Б

+ DP 2 = P Б – P В

DP 3 = P В – P Г

|

DP 1 + DP 2 + DP 3 = P А – P Б + P Б – P В + P В – P Г = P А – P Г = DP

DP 1 + DP 2 + DP 3 = P А – P Б + P Б – P В + P В – P Г = P А – P Г = DP

Исходя из сказанного для сложного соединения трубопроводов (рис.1, в) будут справедливы следующие соотношения:

|

|

По расходам

Q 1 = Q 3 + Q 2 , Q 2 = Q 4 + Q 5;

по потерям давления

DP 2 + DP 4 = DP 2 + DP 5 = DP 3 = P А – P атм,

DP 4 = DP 5 = P В – P атм.

Необходимо отметить, что указанные соотношения справедливы для случая, если трубопроводы лежат в горионтальной плоскости.

Вентиляционной сети

Вентиляционные сети являются замкнутыми, так как вход и выход в систему трубопроводов сообщаются через атмосферный воздух, т.е. находятся под одним и тем же давлением Ратм. Следовательно, характеристика сети не зависит от высотных отметок расположения трубопроводов системы.

В отличие от насосной, характеристика вентиляционной сети представляется в виде зависимости потребного давления от расхода, перемещаемого газа

РС = ∑ D Рi = кQ 2 , (5)

где ∑∆ Pi – сумма потерь давления в участках главной магистрали.

Потери давления на участке складываются из потерь на трение DPL и местных сопротивлениях DP м .

Насосы

Центробежные насосы

Совместная работа насосов

Параллельной работой насосов называют совместную подачу жидкости двух или нескольких насосов в один трубопровод.

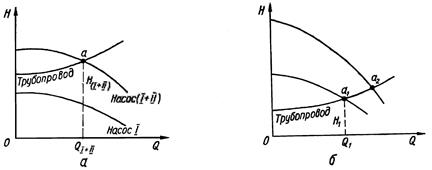

Рассмотрим простейший случай параллельной работы двух одинаковых центробежных насосов. Пусть Q — Н характеристика одного из насосов и характеристика трубопровода известны (рис.21).

Рабочей точкой а 1определяются подача одного насоса Q 1 и создаваемый напор Н 1при работе на данный трубопровод. Совместную Q — Н характеристику двух одинаковых насосов можно построить, если учесть, что подача двух насосов Q 2увеличится вдвое для каждого значения напора Н. Q — Н характеристика двух насосов пересекает Q — Н характеристику трубопровода в точке а 2. Точка а 2является рабочей точкой при совместной работе двух одинаковых насосов, подающих жидкость на один и тот же трубопровод. Из приведенных характеристик видно, что подача двух параллельно работающих насосов Q 2 больше, чем подача Q 1 одного насоса, работающего на данный трубопровод. При этом, однако, Q 2 < 2 Q 1.

Таким образом, подключение второго насоса для параллельной работы приводит к некоторому увеличению подачи Q 2 и напора Н 2. Прибавка подачи Q 2— Q 1 будет тем большей, чем более пологой оказывается характеристика трубопровода.

Известно, что крутизна характеристики трубопровода увеличивается с увеличением гидравлических сопротивлений в нем. Следовательно, наиболее выгодно подключать насос для параллельной работы в случае достаточно большого диаметра трубопровода, обеспечивающего малые гидравлические сопротивления в нем.

Известно, что крутизна характеристики трубопровода увеличивается с увеличением гидравлических сопротивлений в нем. Следовательно, наиболее выгодно подключать насос для параллельной работы в случае достаточно большого диаметра трубопровода, обеспечивающего малые гидравлические сопротивления в нем.

Последовательной работой насосов называют совместную работу двух или нескольких насосов при условии, что один из них (1-я ступень) всасывает жидкость из приемного резервуара и нагнетает ее во всасывающий патрубок другого насоса (2-я ступень) и т. д. Компоновка последовательной работы центробежных насосов может быть разнообразной (близкое и дальнее расположение насосов друг от друга).

|

|

Последовательно работающие насосы могут иметь одинаковые, а также разные характеристики. На практике предпочитают для последовательной работы применять насосы с одинаковыми характеристиками.

Один насос с соответствующей ему характеристикой не может подавать жидкость через трубопровод с характеристикой, показанной на рис.22 а. Если к насосу I подключить последовательно еще один такой же насос II, то суммарная Q — Н характеристика последовательно работающих двух одинаковых насосов Q — Н ( I +II )может быть получена увеличением вдвое (ординат) напоров для каждой подачи. Пересечением суммарной Q — Н характеристики обоих насосов и трубопровода определяется рабочая точка а, соответствующая подаче двух одинаковых последовательно работающих насосов Q(I+II) и напору H (I+II), который ими создается при совместной работе.

Один насос с соответствующей ему характеристикой не может подавать жидкость через трубопровод с характеристикой, показанной на рис.22 а. Если к насосу I подключить последовательно еще один такой же насос II, то суммарная Q — Н характеристика последовательно работающих двух одинаковых насосов Q — Н ( I +II )может быть получена увеличением вдвое (ординат) напоров для каждой подачи. Пересечением суммарной Q — Н характеристики обоих насосов и трубопровода определяется рабочая точка а, соответствующая подаче двух одинаковых последовательно работающих насосов Q(I+II) и напору H (I+II), который ими создается при совместной работе.

Рис.22. Совмещенная Q – H характеристика при последовательной работе двух насосов на один трубопровод

Иногда на практике встречается и другой случай последовательной работы центробежных насосов, при котором общая подача жидкости в трубопровод несколько возрастает. При этом Q — Н характеристика одного насоса пересекает характеристику трубопровода в точке a 1и соответствует подаче Q 1 одного насоса на этот трубопровод при напоре Н 1. Если подключить для последовательной работы на этот трубопровод еще один такой же насос, то суммарная Q — Н характеристика работы насосов (рис.22 б), построенная путем удвоения напоров для любых подач насосов, пересечет характеристику трубопровода в точке а 2. Отсюда следует, что при последовательной работе двух насосов может в некоторой степени увеличиться и общая подача насосов на данный трубопровод.

Такое увеличение подачи последовательно работающих насосов может быть объяснено тем, что при увеличении напора в системе энергия жидкости возрастает и при сохранении статического напора прирост энергии расходуется на увеличение скорости жидкости. Возрастание напора будет тем больше, чем круче характеристика трубопровода.

Последовательная работа центробежных насосов предполагает значительное повышение давления в том насосе, который представляет собой вторую ступень. Иногда повышение давления становится столь значительным, что угрожает прочности конструкции. В таком случае целесообразно устанавливать насос, являющийся второй ступенью, не сразу после первой ступени, а на расстоянии, достаточном для снижения давления до безопасного значения. Место установки насоса второй ступени может быть определено при помощи построения пьезометрической линии напорного трубопровода.

При окончательном выборе схемы расположения последовательно работающих насосов следует учитывать такие факторы: соответствие технологическим требованиям, прочность и надежность работы установки, экономия помещения, удобство обслуживания и т. д.

Подбор центробежных насосов

Центробежные насосы подбирают в зависимости от их назначения и условий работы. При этом некоторые основные параметры насоса могут быть известны, а некоторые неизвестны. Далее приводятся сведения, которые необходимы и достаточны для подбора насоса.

В условиях производства при подборе насоса для какой-либо технологической станции обычно известно количество жидкости или жидкого продукта, которое будет транспортироваться, т. е. известно Q, часто известен также напор Н м.

Если же напор неизвестен, то можно его определить с достаточной для практики точностью. Для этого необходимо выяснить значение величин, составляющих манометрический напор:

.

.

Из действительных условий работы технологической станции можно установить: геометрические высоты всасывания z 1и нагнетания z 2; давления на поверхности жидкости в резервуарах на всасывании P 1и нагнетании P 2, а затем определить хотя бы приближенно гидравлические сопротивления трубопроводов на всасывании  и на нагнетании

и на нагнетании  .

.

Для подбора центробежного насоса необходимо также знать назначение насоса, главным образом, характер взаимных изменений подачи Q и напора Н м в процессе эксплуатации насоса.

По своим конструктивным особенностям центробежные насосы, покрывающие одно и то же поле подачи и напора, могут иметь Q — Н характеристики различной кривизны: крутые (рис.23 а, кривая 3), пологие (кривая 1) и средней крутизны (кривая 2).

Если предполагают, что при значительном изменении подачи Q напор Н должен изменяться незначительно, то выбирают насос имеющий пологую характеристику. Например, питательные насосы в котельных должны обладать пологой характеристикой Q — Н, так как количество подаваемой воды для питания котлов может значительно изменяться, но давление в котлах практически постоянно.

Если предполагают, что при значительном изменении подачи Q напор Н должен изменяться незначительно, то выбирают насос имеющий пологую характеристику. Например, питательные насосы в котельных должны обладать пологой характеристикой Q — Н, так как количество подаваемой воды для питания котлов может значительно изменяться, но давление в котлах практически постоянно.

Рис.23. Подбор центробежных насосов по их характеристикам

Насосы, подающие суспензию на фильтрационные аппараты (например, фильтр-прессы) с резко меняющимися сопротивлением слоя осадка в процессе фильтрации, выбирают с крутой характеристикой. При соответствующем выборе таких насосов их подача будет незначительно меняться даже при значительном увеличении гидравлического сопротивления фильтрационных аппаратов или, что то же, напора, преодолеваемого насосом.

Если в процессе эксплуатации меняется и подача насоса и его напор, то применяют насосы с Q – Н характеристикой средней крутизны.

Следовательно, для подбора центробежного насоса в общем случае необходимо и достаточно знать подачу насоса Q, напор Н и его назначение. Затем по каталогам насосных заводов выбирают насос, удовлетворяющий поставленным требованиям.

Желательно иметь характеристику насоса и трубопровода, вычерченные в одинаковом масштабе (рис.22 б). Тогда совмещение этих характеристик укажет рабочую точку выбранного насоса при его работе на данный трубопровод. В этом случае будет виден допустимый предел регулирования (участок а– b)насоса в области устойчивой его работы, а также степень экономичности установки в эксплуатационных условиях.

Конечно, следует стремиться, чтобы рабочая точка насоса соответствовала максимуму КПД или величине, близкой к η mах. Дополнительную проверку правильности выбранного типа насоса можно произвести определением коэффициента быстроходности, приняв для вычисления ту частоту вращения п,при которой составлена Q — Н характеристика насоса.

Обрезка рабочего колеса

Регулирование центробежных насосов для уменьшения подачи и напора изменением частоты вращения рабочего колеса производится чрезвычайно редко, так как применяемые электродвигатели не имеют регулировки частоты вращения. Поэтому в производственных условиях иногда возникает необходимость в обрезке рабочего колеса по его внешнему диаметру. Так бывает, когда центробежный насос по своей подаче и напору, которые указаны в его характеристике, превосходят требуемые значения этих параметров.

Обрезку рабочих колес применяют и насосостроительные заводы для расширения области применения некоторых выпускаемых типов насосов. При уменьшении выходного диаметра D 2рабочего колеса уменьшается окружная скорость и 2. Следовательно, уменьшается напор, создаваемый рабочим колесом центробежного насоса, и в некоторой степени его подача. Опыт показывает, что КПД насоса при умеренной обрезке рабочего колеса изменяется мало. При обрезке рабочего колеса по наружному диаметру геометрическое подобие нарушается. Поэтому законы, которыми пользуются при обточке рабочих колес центробежных насосов, ничего общего с законами подобия не имеют.

Экспериментально установлено, что при уменьшении наружного диаметра D 2 рабочего колеса путем обточки его до диаметра d 1при сохранении постоянной частоты вращения, величины Q, H и N должны быть пересчитаны по формулам:

. (56)

. (56)

Знак «штрих» относится к новым параметрам, соответствующим уменьшенному наружному диаметру рабочего колеса.

Пользуясь зависимостями (56), можно построить характеристики насоса с обточенным рабочим колесом. Необходимый диаметр обточки может быть найден по остальным известным величинам:

. (57)

. (57)

Практикой установлено, что при перекачивании загрязненных жидкостей обточка специальных рабочих колес по наружному диаметру не применима.

Отметим, что стачиванием рабочего колеса по внешнему диаметру изменяют не только характеристику насоса, но и его быстроходность. При большой обточке рабочего колеса значительно уменьшается отношение D 2 /D 1и увеличивается ns. Напор при этом уменьшается на величину, большую, чем по расчету, а КПД насоса уменьшается. Вследствие этого допустимая степень обточки рабочего колеса, %, должна сообразовываться с коэффициентом быстроходности ns.

При большей степени обтачивания рабочих колес КПД насосов значительно уменьшается и применение их становится экономически нецелесообразным.

Осевые насосы

Как известно, коэффициент быстроходности ns характеризует в некоторой степени геометрические формы лопастного насоса:

Исходя из этого, можно полагать, что основные параметры работы лопастного насоса — подача Q, напоя Н и частота вращения рабочего колеса п — определяют конструктивные особенности насоса.

С увеличением подачи насоса и частоты вращения рабочего колеса, при уменьшении напора коэффициент быстроходности насоса растет. Вместе с этим изменяется соотношение размеров рабочего колеса — уменьшается отношение выходного диаметра d 2к входному d 1,достигая значения D 2 /D 1 = 1. Лопасти рабочего колеса принимают перпендикулярное направление по отношению к валу насоса (рис.25). Рабочее колесо 1 приобретает вид пропеллера, и поток жидкости под его воздействием перемещается в осевом направлении, приобретая также вращательное движение. При выходе из рабочего колеса жидкость попадает в направляющий аппарат 2, где вращательное движение прекращается.

С увеличением подачи насоса и частоты вращения рабочего колеса, при уменьшении напора коэффициент быстроходности насоса растет. Вместе с этим изменяется соотношение размеров рабочего колеса — уменьшается отношение выходного диаметра d 2к входному d 1,достигая значения D 2 /D 1 = 1. Лопасти рабочего колеса принимают перпендикулярное направление по отношению к валу насоса (рис.25). Рабочее колесо 1 приобретает вид пропеллера, и поток жидкости под его воздействием перемещается в осевом направлении, приобретая также вращательное движение. При выходе из рабочего колеса жидкость попадает в направляющий аппарат 2, где вращательное движение прекращается.

Далее жидкость отводится в напорный трубопровод. Вал насоса 4 свободно проходит через втулку направляющего аппарата 3.

Пропеллерные насосы являются наиболее быстроходными из вращательных лопастных машин (ns = 500—1200). Они применяются при относительно больших подачах от Q = 0,l м3/с до Q = 25—30 м3/с и напорах до Н = 12—15 м. Высота их всасывания незначительна до Н вс = 2—3 м. Чаще всего они работают погруженными в жидкость, не требуя специальной заливки перед пуском.

Эти насосы, работающие с подпором, в значительной степени ограждены от кавитации. КПД пропеллерных насосов довольно высок и для крупных насосов достигает значений η = 0,9—0,92. У таких насосов лопасти рабочего колеса делаются поворотными. Это дает возможность регулировать подачу насоса без снижения его КПД.

По сравнению с другими типами пропеллерные насосы имеют следующие преимущества: компактность и конструктивную простоту; малую металлоемкость; возможность применения большой частоты вращения для уменьшения размеров насоса и электродвигателя; малую чувствительность к загрязненным жидкостям; уменьшение строительных работ особенно в условиях погружения насоса в перекачиваемую жидкость.

Объемные насосы

Работа поршневых насосов основана на принципе вытеснения. Основными рабочими органами поршневого насоса являются: цилиндр и поршень. Поршень перемещается в цилиндре в возвратно-поступательном движении (рис.26 а).

Рис. 26.. Схемы насоса с дисковым поршнем (а) и плунжерного насоса (б)

В цилиндре 8 перемещается поршень 7, жестко соединенный со штоком 9, являющимся исполнительной частью приводного кривошипно-шатунного механизма. При ходе поршня «вправо» полезный объем цилиндра, т. е. объем, заполняющийся жидкостью, увеличивается, вследствие чего давление в нем уменьшается. Всасывающий клапан 4 при этом поднимается, жидкость под действием внешнего давления ра на ее поверхности, чаще всего под атмосферным давлением, входит в цилиндр через сосун 1, открытый обратный клапан 2 и всасывающую трубу 3.

При ходе поршня «влево» жидкость, ранее вошедшая в цилиндр, выталкивается движущимся поршнем. Давление в цилиндре насоса при этом повышается, всасывающий клапан 4 закрывается, а нагнетательный 5 поднимается и жидкость из цилиндра поступает в нагнетательный трубопровод 6. Подача жидкости в нагнетательный трубопровод происходит вследствие вытеснения из цилиндра движущимся поршнем предварительно засосанной жидкости.

Основными рабочими органами шестеренчатого насоса являются две шестерни. Одна из них жестко посажена на приводном валу, а другая — вращается (рис. ). Жидкость переносится со всасывающей стороны на нагнетательную во впадинах между зубьями шестерен, плотно охватываемых кожухом насоса. Для большей эффективности работы такого насоса необходимо, чтобы зацепление шестерен было плотным. В противном случае жидкость будет переходить из области нагнетания в область всасывания. Поэтому по мере износа зубчатых колес объемный КПД насоса падает. Подача шестеренчатых насосов может быть определена зависимостью

Основными рабочими органами шестеренчатого насоса являются две шестерни. Одна из них жестко посажена на приводном валу, а другая — вращается (рис. ). Жидкость переносится со всасывающей стороны на нагнетательную во впадинах между зубьями шестерен, плотно охватываемых кожухом насоса. Для большей эффективности работы такого насоса необходимо, чтобы зацепление шестерен было плотным. В противном случае жидкость будет переходить из области нагнетания в область всасывания. Поэтому по мере износа зубчатых колес объемный КПД насоса падает. Подача шестеренчатых насосов может быть определена зависимостью

, (69)

, (69)

где q — объем впадины между зубьями; z — количество впадин на одной шестерне; п — частота вращения; η 0 — объемный КПД (обычно равен 0,7—0,8).

В пищевой промышленности применяются ротационные насосы, работающие по принципу шестеренчатых, у которых для вытеснения жидкости служат специально профилированные сопрягающиеся лопасти. Такие насосы обычно называют коловратными. На рис.28 показана схема работы кулачкового с трехзубчатым ротором насоса, который применяется для перекачки вязких молочных продуктов и сиропов.

Преимуществом таких насосов перед шестеренчатыми является то, что их роторы силовой нагрузки не несут. Силовая нагрузка воспринимается синхронизирующими шестернями, жестко посаженными на валах роторов. Наряду с этим следует отметить, что равномерность подачи жидкости в нагнетательный трубопровод у кулачковых насосов меньшая по сравнению с шестеренчатыми.

Для перекачивания высоковязких, пастообразных молочных и других продуктов применяются ротационные насосы модели НРТ, имеющие два ротора. На каждом из роторов смонтированы две специально профилированные лопасти-вытеснители, которые, перемещаясь, делят проточную часть насоса на замкнутые камеры. Вал одного из роторов является ведущим. Передача движения к ведомому валу осуществляется с помощью синхронизирующих шестерен, жестко посаженных на роторные валы. Все детали насоса, соприкасающиеся с перекачиваемым продуктом, изготовляются из нержавеющей стали.

Для перекачивания высоковязких, пастообразных молочных и других продуктов применяются ротационные насосы модели НРТ, имеющие два ротора. На каждом из роторов смонтированы две специально профилированные лопасти-вытеснители, которые, перемещаясь, делят проточную часть насоса на замкнутые камеры. Вал одного из роторов является ведущим. Передача движения к ведомому валу осуществляется с помощью синхронизирующих шестерен, жестко посаженных на роторные валы. Все детали насоса, соприкасающиеся с перекачиваемым продуктом, изготовляются из нержавеющей стали.

За полный оборот вала четыре порции продукта переносятся к нагнетательному патрубку насоса и вытесняются в нагнетательный трубопровод.

Зная объем одной камеры (межлопастного пространства), можно определить массовую подачу такого насоса:

, (70)

, (70)

где п — частота вращения роторов; V — объем одной камеры; ρ — плотность продукта; η 0 — объемный КПД.

Следует заметить, что объемный КПД этого насоса сильно зависит от консистенции подаваемого продукта.

Струйные насосы

Принцип применения высоконапорной струи для подъема, перемещения и нагнетания различных материалов известен во многих отраслях промышленности.

Струнные аппараты широко применяются в случаях: откачки грязных вод из затопляемых шахт, подземных помещений и подвалов; производства земляных работ и разработок торфа способом гидромеханизации; транспортировки кусковых материалов; подъема и транспортировки рыбы при разгрузке из орудий улова и корабельных трюмов на разгрузочные причалы; смешения холодной и горячей воды теплофикационных сетей и подачи смеси в калориферы; нагнетания воды при питании паровых котлов; сжатия и последующего использования тепла низкого потенциала экстрапаров выпарных станций и др.

Широкое применение струйных аппаратов и особенно водоструйных насосов объясняется, главным образом, простотой их конструкции, отсутствием подвижных частей. Для установки струйных аппаратов не нужны громоздкие фундаменты, они могут устанавливаться в самых неудобных местах.

Широкое применение струйных аппаратов и особенно водоструйных насосов объясняется, главным образом, простотой их конструкции, отсутствием подвижных частей. Для установки струйных аппаратов не нужны громоздкие фундаменты, они могут устанавливаться в самых неудобных местах.

Принцип устройства водоструйного насоса простейшего типа заключается в следующем (рис.29). Вода под давлением (рабочая вода) от насоса, который может быть установлен на значительном расстоянии от струйного аппарата, подается через трубопровод 3 ксоплу 4. Через это сопло вода с большой скоростью в виде мощной струи попадает в комбинированную смесительную камеру, которая состоит из колена 2, конфузора 5 и цилиндрической горловины 6. Назначение смесительной камеры — смешение высоконапорной струи рабочей воды, обладающей большой скоростью, со всасываемым потоком, поступающим из приемника через трубу 1.

Из цилиндрической горловины 6 смесь рабочей и всасываемой воды поступает в диффузор 7, а из него в нагнетательный трубопровод 8.

Всасывание воды или какой-либо смеси с ней из приемника через трубу 1 водоструйного насоса происходит следующим образом. Струя высоконапорной воды, выходя из сопла, имеет большую скорость, т. е. обладает большой удельной кинетической энергией, которую она передает жидкости с малой скоростью, находящейся в смесительной камере. Таким образом, струя рабочей воды увлекает за собой воду и воздух из смесительной камеры, создает в ней разрежение, благодаря которому во всасывающую трубу поступает вода из приемника, откуда ее надо откачать.

Принцип работы водоструйного насоса состоит в следующем. Насос рабочей воды подает воду под большим давлением, т. е. с большим запасом потенциальной энергии по трубопроводу 3 к соплу 4. При выходе из сопла 4 потенциальная энергия преобразуется в кинетическую энергию выбрасываемой с большой скоростью струи. Кинетическая энергия струи в смесительной камере поглощается потоком всасываемой жидкости, обладающей малой скоростью. Предполагается, что к концу цилиндрической горловины 6 перед диффузором 7 происходит полное смешение струи рабочей воды с потоком всасываемой воды и выравнивание скорости течения за счет снижения скорости частиц рабочей воды и увеличения скорости частиц всасываемой воды.

При достаточном запасе энергии рабочей воды в конце смесительной камеры создается избыточное давление, необходимое для дальнейшей транспортировки смешанного потока воды по трубе 8 и ее подъема по трубе 9. Преобразованию кинетической энергии смешанного потока в потенциальную энергию давления способствует диффузор 7.

Как установлено теорией и практикой эксплуатации водоструйных насосов, гидравлические процессы, происходящие в водоструйных аппаратах, связаны со значительными потерями энергии. Поэтому КПД струйных аппаратов невелик — порядка 0,15—0,3.

Вентиляторы

Вентиляторами называются нагнетатели вращательного типа, предназначенные для подачи газов или воздуха при небольшом напоре, примерно до 15 кПа, при плотности газа ρ ≈ 1,2 кг/м3.

Классификация вентиляторов приведена на рис 30.

|

Рис.30. Классификация вентиляторов

Обычно различают центробежные и осевые вентиляторы.

Центробежные вентиляторы применяются для подачи воздуха или газа при относительно большом давлении, а осевые — когда необходимо перемещать большое количество воздуха при малом давлении.

В связи с тем, что давление, создаваемое вентиляторами, невелико, сжимаемостью газов в вентиляторах можно пренебречь. Поэтому теоретические основы работы лопастных насосов применимы и для вентиляторов.

Для создания даже небольших напоров газа или воздуха при их малой плотности, по сравнению с капельными жидкостями, приходится прибегать к большим скоростям вращения рабочих колес вентиляторов. Это обусловливает особые требования к конструкции и материалам, из которых изготовляются рабочие колеса.

Применение больших скоростей связано также с возникновением шума, что обусловливает необходимость выполнения специальных противошумных мероприятий и тщательного монтажа вентиляторной установки. В некоторых случаях для снижения шума приходится ограничивать скорость вращения рабочих колес вентиляторов. Так, в системах вентиляции жилых домов, школ, больниц и т. д. не рекомендуется применять вентиляторы с окружными скоростями на внешнем ободе рабочих колес более 25 м/с.

Радиальные вентиляторы

Наиболее широкое распространение в практике получили центробежные вентиляторы, которые применяются в разветвленных вентиляционных установках, в системах пневматического транспорта, в котельных установках в качестве тягодутьевых устройств и т. п.

Рассмотрим конструктивную схему центробежного вентилятора (рис.31). Воздух в вентилятор поступает через входной патрубок 1 и направляется в рабочее колесо 2, которое состоит из: ступицы 5, ведущего диска 7, лопастей и (ведомого) покрывного кольцевого диска 9. Обычно рабочее колесо приводится во вращение при помощи ступицы 5, насаженной на рабочий вал 6, который передает движение непосредственно от двигателя или с помощью трансмиссионной передачи. На ступице смонтирован ведущий диск, к которому прикреплены лопасти рабочего колеса. Со стороны входа на лопастях рабочего колеса крепится покрывной кольцевой диск 9.

Рассмотрим конструктивную схему центробежного вентилятора (рис.31). Воздух в вентилятор поступает через входной патрубок 1 и направляется в рабочее колесо 2, которое состоит из: ступицы 5, ведущего диска 7, лопастей и (ведомого) покрывного кольцевого диска 9. Обычно рабочее колесо приводится во вращение при помощи ступицы 5, насаженной на рабочий вал 6, который передает движение непосредственно от двигателя или с помощью трансмиссионной передачи. На ступице смонтирован ведущий диск, к которому прикреплены лопасти рабочего колеса. Со стороны входа на лопастях рабочего колеса крепится покрывной кольцевой диск 9.

Вращающееся рабочее колесо помещается в неподвижный спиральный кожух 8, имеющий на выходе расширяющийся патрубок 4.

|

|

|

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!