Ходовые части вагона служат опорой экипажа на путь и обеспечивают их взаимодействие в движении. От конструкции ходовых частей в значительной мере зависит безопасность движения экипажа и плавность его хода. Ходовые части всех ныне строящихся вагонов выполняют в виде двух- трех- и четырехосных тележек. Основными элементами тележек являются колесные пары с буксовыми узлами, узлы упругого подвешивания с гасителями колебаний, узел опоры кузова на тележку, тормозные устройства и рама тележки, связывающая все ее элементы в единую конструкцию ходовой части.

Наиболее распространенными тележками грузовых вагонов являются двухосные и четырехосные, а пассажирских вагонов — двухосные. Тип оси определяет собой статическую нагрузку от колесной пары на рельсы и тип подшипников — качения или скольжения. В ближайшей перспективе в СССР все вагоны будут выпускаться только с подшипниками качения. Это позволит существенно сократить типаж осей, применяемых в вагоностроении. Конструкция упругого подвешивания тележки определяется в основном типом вагона. Тележки грузовых вагонов, за исключением рефрижераторных, как правило, имеют одинарное подвешивание центрального типа, выполненное из цилиндрических витых пружин. Известны варианты тележек грузовых вагонов с одинарным буксовым подвешиванием. Применение двойного упругого подвешивания в тележках грузовых вагонов не является оправданным из-за малой величины статического прогиба.

Тележки пассажирских, а также рефрижераторных вагонов, выпускаемых промышленностью СССР, имеют двойное подвешивание: буксовое(первичное) и центральное (вторичное). В мировой практике вагоностроения известны конструкции тележек пассажирских вагонов с одинарным (центральным) подвешиванием. Однако широкого распространения такие тележки не находят из-за трудностей реализации значительных величин статического прогиба в одной ступени подвешивания и из-за существенного увеличения массы неподрессоренных частей.

Важнейшим параметром ходовых частей вагона является гибкость подвешивания или статический прогиб под расчетной

89

нагрузкой. Эти параметры ходовых частей в значительной мере характеризуют динамические качества экипажа. Гибкость подвешивания определяют в зависимости от требуемых ходовых качеств вагона, габаритных и весовых ограничений и допустимой разницы статических прогибов подвешивания под нагрузкой веса тары и брутто.

Вес тележки является одним из основных параметров ходовых частей вагона. Для тележек грузовых вагонов, производимых в СССР, этот параметр стандартизован и не должен превышать 4700 кгс. Масса тележек в таре вагона составляет около 40%, поэтому при проектировании новых тележек стремятся к снижению их массы благодаря более рациональной конструкции тележки в целом и ее узлов, а также применению для их изготовления сталей повышенной прочности.

База тележки также стандартизована и у тележек, производимых в СССР, принята равной для грузовых вагонов не менее 1800 мм (ГОСТ 9246—70), а для пассажирских — не менее 2400 мм (ГОСТ 10527—70). От величины базы зависят многие другие размеры тележки и ее узлов и, в частности, рамы. Размеры базы, принятые для производимых в СССР тележек, достаточно рациональны. Увеличение базы тележки обычно приводит к ее утяжелению и возрастанию моментов инерции, а уменьшение — к некоторому ухудшению ходовых качеств вагона и затруднению размещения деталей и узлов тормоза на тележке, а также доступа к ним при обслуживании в эксплуатации.

Конструкция тележек в значительной мере зависит от принятой технологии их производства. Основные узлы тележек грузовых вагонов, производимых в СССР, (боковые рамы, надрессорные балки) литые из низколегированной стали. Мировой практикой установлено, что боковые рамы и надрессорные балки тележек грузовых вагонов традиционно являются изделиями сталелитейного производства, хотя известны их конструкции со штампосварными и сварнолитыми рамами. Рамы тележек пассажирских вагонов, производимых в СССР, сварные из листовых, штампованных и гнутых элементов.

§ 12. КОЛЕСНЫЕ ПАРЫ И БУКСОВЫЕ УЗЛЫ

Колесные пары с буксовыми узлами являются наиболее ответственными элементами ходовых частей вагона. В практике вагоностроения применяют колесные пары с буксовыми узлами на подшипниках качения и на подшипниках скольжения. Впредь все вагоны, как пассажирские, так и грузовые, будут выпускаться только на подшипниках качения, поэтому мы далее рассматриваем колесные пары только на подшипниках качения.

Типы и основные размеры колесных пар для вагонов, производимых в СССР, технические требования к колесным парам, маркировка, транспортирование и хранение, а также гарантии изго-

90

Рис. 10. Основные размеры колесной пары (D — диаметр по кругу катания)

Рис. 10. Основные размеры колесной пары (D — диаметр по кругу катания)

товителя определены ГОСТ 4835—71. Для вагонов нового производства этим ГОСТом установлено два типа колесных пар (рис. 10): РУ-950 и РУ1-950 под подшипники качения. Колесные пары обоих типов унифицированы и их используют как для грузовых, так и для пассажирских вагонов.

Колесную пару РУ-950 применяют с подшипниками качения, имеющими наружный диаметр 280 мм, а колесную пару РУ1-950— подшипниками, имеющими наружный диаметр 250 мм. Для вагонов нового производства шире применяют колесную пару РУ1-950.

Помимо колесных пар, предусмотренных ГОСТ 4835—71, в практике вагоностроения применяют нестандартные колесные пары для некоторых типов вагонов промышленного транспорта и для опытных вагонов, а также моторные колесные пары для вагонов электропоездов и дизель-поездов. Такие колесные пары изготовляют по чертежам и техническим условиям, утвержденным в установленном порядке.

Элементами колесной пары являются ось, колеса и буксовые узлы. Ось колесной пары — наиболее ответственная деталь ходовых частей вагона. Конструкция оси, ее материал и технология производства строго регламентированы. Размеры и конструкцию оси определяют в зависимости от величины допускаемой нагрузки, типа подшипника, применяемого в буксовом узле, и назначения колесной пары (с тяговым приводом или без него, с типовым колодочным или с дисковым тормозом и т. д.).

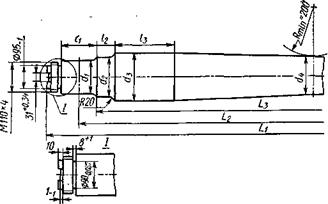

В колесных парах грузовых и пассажирских вагонов в основном применяют ось РУ1 (унифицированная роликовая под подшипники качения), размеры которой (рис. 11) следующие:

У осей РУ1 различают конструктивное выполнение концевых частей в зависимости от способа крепления подшипников. Ось с креплением подшипников гайкой имеет резьбовой конец (резьба Ml 10x4) и торцовый паз с двумя резьбовыми отверстиями (резьба Ml2) для стопорной планки и ее крепления. Ось с крепле-

91

| Рис. 11. Основные размеры вагонной оси РУ1

|

нием подшипников шайбой имеет на торце три отверстия с резьбой М20 для крепящих болтов. Ось под подшипники с креплением шайбой имеет меньшую длину по сравнению с осью под подшипники с креплением гайкой, и ее производство менее трудоемко. Все оси, кроме осей моторных вагонов, изготовляют из углеродистой стали Ос. В (ГОСТ 4728—72). Оси моторных вагонов электропоездов изготовляют из углеродистой стали Ос. Л (ГОСТ 4728—72). Химический состав (в %) стали для осей вагонов следующий:

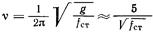

Сталь С Мп Si

Ос. В............................................. 0,38—0,47 0,50—0,80

Ос. Л............................................. 0,42—0,50 0,60—0,90 0,15—0,35

Оси изготовляют (ГОСТ 4008—72) коваными или штампованными. По соглашению между изготовителем и заказчиком можно изготовлять оси поперечно-винтовой прокаткой. После ковки, штамповки или прокатки оси подвергают нормализации или нормализации с дополнительным отпуском. Правка оси допустима только в горячем состоянии. Температура в конце правки не должна быть ниже 600° С.

Оси изготовляют (ГОСТ 4008—72) коваными или штампованными. По соглашению между изготовителем и заказчиком можно изготовлять оси поперечно-винтовой прокаткой. После ковки, штамповки или прокатки оси подвергают нормализации или нормализации с дополнительным отпуском. Правка оси допустима только в горячем состоянии. Температура в конце правки не должна быть ниже 600° С.

Механические свойства металла осей проверяют как в заготовках, так и в черных, термически обработанных осях. Механические свойства термически обработанных осей из стали Ос. В следующие:

Предел прочности при растяжении, кгс/мм- (не менее)………….... 56

Относительно удлинение, % (не менее).............................................. …19

Ударная вязкость, кгс-м/см2 (не менее):

средняя................................................................................

минимальная....................................................................

Оси подвергают механической обработке по всей длине и по торцам.

92

С целью повышения предела выносливости оси подвергают накатке роликами по всей длине, в том числе и по галтелям. Увеличение твердости поверхности в результате накатывания должно составлять не менее 24% при толщине накатанного слоя 0,02—0,05 диаметра упрочняемого сечения оси. Для оси РУ1 глубина накатанного слоя должна составлять в шейке 2,6—6,5 мм, в предподступичной части 3,6—9,0 мм, в средней части 3,2—9,0 мм. Накатывание осуществляют с определенным усилием на ролик, зависящим от диаметров ролика и упрочняемой части оси. При диаметре ролика 150 мм среднюю и подступичную части оси накатывают с усилием на ролик 2400—2600 кгс. Шейку оси накатывают с усилием на ролик 2500+20° кгс. Цилиндрическую поверхность шейки и галтель после накатывания можно шлифовать. Припуск на шлифовку не должен превышать 0,3 мм на сторону. Подступичную часть оси после накатывания нельзя подвергать механической обработке (обточке или шлифованию).

Другие технические требования, определяющие качество изготовления осей, регламентированы ГОСТ 4008—72 и конструкторски-технологической документацией.

Оси колесных пар моторных вагонов электропоездов и дизель-поездов, а также оси колесных пар, работающие в тележках с дисковыми тормозами или с приводом генератора, отличаются по своей конструкции от типовых наличием посадочных мест под ступицу редукторного зубчатого колеса или тормозного диска. Для достижения необходимой равнопрочности всех частей оси посадочные места под зубчатое колесо или тормозной диск подвергают накатыванию. Ось является наиболее ответственным элементом вагона, поэтому ее качество строго контролируют на всех этапах изготовления. На заготовки осей существует самостоятельный государственный стандарт (ГОСТ 4728—72). Наиболее важные сведения в виде условных знаков наносят непосредственно на ось в процессе ее изготовления или заносят в соответствующий документ, хранящийся на протяжении всего срока службы оси. После термической и черновой механической обработки каждую ось осматривают, обмеряют, подвергают ультразвуковому и магнитному контролю, проверяют механические свойства и химический состав.

Колеса колесной пары обеспечивают непосредственный контакт экипажа с рельсами и передают на них вертикальные и боковые нагрузки. Взаимодействие колеса и рельса имеет сложный характер и сопровождается качением, поперечным и продольным проскальзываниями с различными скоростями, упругим объемным деформированием материала колеса в зоне контакта с рельсом. Сложность условий нагружения колеса требует от него высокой надежности, а от его материала — большой прочности, износостойкости, ударной вязкости и упругости.

Конструкция колеса, его размеры, материал, технические требования и методы испытаний регламентированы государствен-

93

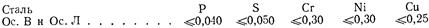

12. Основные размеры цельно катаного колеса

ными стандартами. Для всех грузовых и пассажирских магистральных вагонов (кроме моторных вагонов электропоездов и дизель-поездов) применен один тип колеса — цельнокатаное облегченное с диаметром по кругу катания 950 мм. Конструкция и размеры этого колеса (рис. 12) определены ГОСТ 10830—64, а технические требования — ГОСТ 10791—64. Согласно последнему стандарту колеса изготовляют из углеродистой стали с содержанием углерода 0,52—0,63%, кремния 0,17—0,37%, марганца 0,50— 0,90%. Содержание фосфора и серы не должно быть более 0,040% для каждого элемента. К качеству колес в процессе их изготовления предъявляют очень жесткие требования. В колесах не должно быть остатков усадочной раковины и рыхлот, вредной ликвации, флокенов, расслоений, неметаллических включений и тому подобных дефектов. На поверхности катания, гребне и в местах перехода от ступицы к диску недопустима вырубка каких-либо дефектов. На остальных поверхностях колеса вырубки допустимы, но строго ограничены. Обод колеса после механической обработки подвергают термической обработке: прерывистой закалке после отдельного нагрева и последующему отпуску. После термической обработки колеса должны иметь предел прочности 85—105 кгс/мм2, относительное удлинение не менее 10%, относительное сужение не менее 16%, твердость не менее НВ 245. Механической обработке подвергают следующие элементы колеса: поверхность катания, гребень, боковую поверхность обода со стороны гребня, наружный торец и отверстие ступицы. При этом размеры колеса должны быть выдержаны в соответствии с ГОСТ 10830—64.

В практике вагоностроения используют и нестандартные колеса. Это колеса моторных вагонов электропоездов и дизель-поездов, усиленные колеса вагонов промышленного транспорта для повышенной нагрузки от колесной пары на рельсы,

94

колеса специальной конструкции, в том числе подрезиненные, и т. п.

Колесная пара вагона является тем элементом, который обеспечивает непосредственный контакт экипажа и пути и его направление в рельсовой колее. От точности геометрических размеров и других параметров колесной пары в значительной мере зависит устойчивость движения экипажа. В связи с этим строго регламентированы основные размеры и параметры колесной пары. Расстояние между внутренними гранями ободьев колес L (см. рис. 10) в колесных парах вагонов, предназначенных для движения со скоростями до 120 км/ч, составляет 1440-2 мм. В колесных парах вагонов, предназначенных для движения со скоростями

+2

свыше 120 км/ч, этот размер принят равным 1440-1 мм. Таким образом, для вагонов, рассчитанных на большую скорость движения, допускаемый разбег колесной пары в колее на 1 мм меньше, чем в колесных парах нескоростных вагонов.

При напрессовке колес на ось возможна их неточная установка по отношению к торцам оси при строго выдержанном размере между внутренними гранями ободьев. Неравенство консолей / колесной пары не должно превышать 3 мм. Номинальный диаметр колес по кругу катания в колесных парах новых вагонов принят равным 950 мм. Разность диаметров колес по кругу катания в одной колесной паре не должна превышать 1 мм. Это уменьшает перекос колесных пар и снижает интенсивность проскальзывания колес по рельсам при движении.

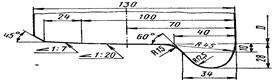

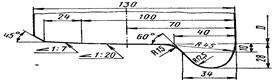

Профиль поверхности катания обработанных колес колесной

пары (рис. 13) выработан в результате многолетней эксплуата

ционной проверки и регламентирован стандартом. Профиль по

верхности катания колеса оказывает существенное влияние на

характер перемещения колесной пары в колее, особенно при

повышенных скоростях движения. В свою очередь, характер

перемещения колесной пары в колее оказывает влияние на интен

сивность влияния тележки и вагона, на устойчивость движения

и поперечную динамичность экипажа. Для опытных вагонов,

предназначенных для движения со скоростями до 200 км/ч, был

рекомендован специальный профиль поверхности катания с укло

ном 1: 100 в зоне круга катания и с увеличенным.До 65° углом наклона наружной грани гребня. Предполагают, что колеса с таким профилем будут иметь меньший износ гребней и обес-  95

95

Рис. 13. Профиль поверхности катания колеса (D — диаметр по кругу катания)

печат повышенный коэффициент устойчивости от схода с рельсов.

Колесные пары формируют при помощи прессовой посадки колес на оси, технология формирования регламентирована ГОСТ 4835—71 и специальной инструкцией МПС. Согласно этим документам колеса на ось запрессовывают на специальных гидравлических прессах с записью диаграмм процесса запрессовки самопишущим индикатором. Диаграмма запрессовки служит документом для контроля качества соединения колеса с осью. Скорость движения плунжера гидравлического пресса при запрессовке не должна превышать 2 мм/с. Перед запрессовкой элементы колесной пары проверяют и подбирают по размерам. Сопрягаемые поверхности ступицы колеса и подступичной части оси тщательно очищают, насухо протирают и покрывают ровным слоем натуральной олифы или вареного растительного масла (льняного, конопляного или подсолнечного). Для исключения влияния на прочность прессового соединения температурных деформаций элементов колесной пары температура колеса при запрессовке не должна отличаться от температуры оси более чем на 10° С. Конечные усилия запрессовки должны составлять 3,7—5,5 тс на каждые 10 мм диаметра подступичной части оси. Для колесных пар РУ-950 и РУ1-950, у которых диаметр подступичной части оси равен 194 мм, это усилие должно составлять 72—107 тс. Размеры натягов для достижения требуемых усилий устанавливают равными 0,10—0,25 мм, в зависимости от конструкции колеса.

Для снижения инерционных сил, возникающих из-за неуравновешенности, колесные пары вагонов, эксплуатируемых со скоростью свыше 130 км/ч, обычно подвергают динамической балансировке на специальных балансировочных станках. Эти станки позволяют определять дисбаланс и снизить его до допускаемой нормы. Дисбаланс в плоскости каждого колеса для скоростей 130—160 км/ч может составлять 0,6 кгс-м, а для скоростей 160— 200 км/ч — не более 0,3 кгс-м. Исследования показали, что в процессе эксплуатации колесных пар их дисбаланс практически не меняется, несмотря на износ и неоднократные переточки колес по кругу катания.

В процессе работы колесной пары ее элементы (ось и колесо) подвергаются воздействию значительных динамических нагрузок, поэтому ось, колеса и в целом колесная пара должны обладать необходимой прочностью в течение всего периода их эксплуатации. Прочность оси гарантируют соответствующим расчетом. В практике вагоностроения используют два метода расчета осей: условный метод, учитывающий статически действующие вертикальную и горизонтальную нагрузки, и уточненный метод, учитывающий накопление усталостных повреждений при нестационарном режиме нагружения колесной пары. Первый метод обычно используют для расчета осей колесных пар, не оборудованных редукто-

96

рами Привода генератора и дисковым Тормозом. Второй метод применяют при проектировании новой оси или проверке прочности существующей оси, когда предполагают изменение условий ее нагружения в эксплуатации.

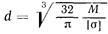

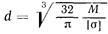

Расчет оси по условному методу дает возможность определить наименьшие допускаемые диаметры ее расчетных сечений

(36)

(36)

где М — изгибающий момент от действия расчетных нагрузок в расчетном сечении оси; [σ] — допускаемое напряжение для расчетного сечения оси.

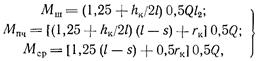

В качестве нагрузок, действующих на ось, при этом методе расчета принимают вертикальную нагрузку, равную 1,25Q и приложенную к середине шеек оси, и горизонтальную нагрузку, равную 0,5Q и приложенную на уровне центра тяжести вагона (Q — статическая нагрузка на ось от веса вагона брутто). В качестве основных расчетных сечений оси обычно принимают сечение шейки у предподступичной галтели, сечение подступичной части в плоскости круга катания колеса и сечение посередине оси. Изгибающие моменты от расчетных нагрузок в этих сечениях следующие:

(37)

(37)

где hK — высота центра тяжести вагона от оси колесной пары; 2/ — расстояние между серединами шеек оси; 21., — длина шейки оси; 2s = 1580 мм — расстояние между кругами катания колес; гк — радиус колеса.

Допускаемые напряжения для расчетных сечений оси из стали Ос.В следующие.

Пассажирский Грузовой

вагон вагон

Допускаемые напряжения, кгс/см2:

в шейке.................................................. 1200 1400

в подступичной части........................... 1400 1650

в средней части................................ 1300 1550

Диаметры основных сечений оси принимают несколько большими, чем полученные расчетом: шейки оси под подшипники качения — на 2 мм, а подступичной и средней части оси — на 6 мм. Действительный диаметр шейки округляют в сторону увеличения До размера, соответствующего ближайшему номеру подшипника, выпускаемого промышленностью по действующим техническим условиям.

97

Расчет оси По уточненному методу Позволяет определить ее запас прочности по пределу усталости. Условие оценки прочности оси здесь определяется выражением n^ In ], где п — коэффициент запаса прочности оси по пределу усталости от расчетной совокупности нагрузок; [п ] — допускаемый коэффициент запаса прочности. Прочность оси обычно оценивают в следующих основных расчетных сечениях: I—I — шейки оси по торцу лабиринта; II—II — по галтели шейки на расстоянии одной трети ее длины от начала; III—III — подступичной части оси в плоскости круга катания колеса; IV—IV — посередине оси.

Рекомендуемые значения коэффициента запаса прочности [п] составляют для грузовых вагонов 1,9—2,0; для пассажирских 2,3; для почтовых, багажных и вагонов-электростанций 2,1.

В мировой практике вагоностроения существуют и другие методы расчета осей, однако опыт отечественного вагоностроения показывает, что названными двумя методами расчета можно надежно пользоваться как для проектирования новых осей, так и для проверки прочности существующих. При этом уточненный метод расчета нуждается в дальнейшем развитии и дополнительном подкреплении опытными данными.

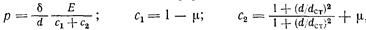

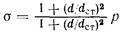

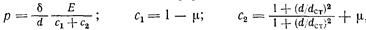

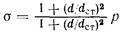

Расчет на прочность колеса является сложной и специфической задачей, которая до настоящего времени не имеет ни универсального решения, ни единой методики. В практике вагоностроения иногда возникает необходимость проверки прочности ступицы колеса и надежности прессового соединения колеса с осью при проектировании специального подвижного состава для промышленного железнодорожного транспорта с повышенными нагрузками от колесной пары на рельсы. При этом определяют давление р на сопрягаемые поверхности ступицы и оси при натягах в пределах упругих деформаций. Тогда

где δ — натяг, мм; d — номинальный диаметр подступичной части оси, мм; dCT — диаметр ступицы, мм; Е — модуль упругости материала ступицы; Е =2,1-106 кгс/см2; μ — коэффициент Пуассона материала ступицы; μ = 0,3.

Наибольшее напряжение растяжения на поверхности отверстия ступицы

(38)

(38)

Найденное таким способом напряжение в ступице колеса стандартной колесной пары РУ-950 (или РУ1-950), у которой диаметр подступичной части оси равен 194 мм, а внешний диаметр ступицы 260 мм, при натяге 0,25 мм составляет около 21 кгс/мм2. Как показывает опыт многолетней эксплуатации, это обеспечивает необходимые прочность ступицы и оси по подступичной части и надежность прессового соединения колеса с осью. При других

98

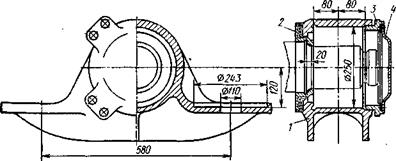

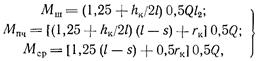

Рис. 14. Буксовый узел грузового вагона

размерах подступичной части оси и ступицы и натягах 0,1—0,25 мм напряжения в ступице не должны превышать 21 кгс/мм2.

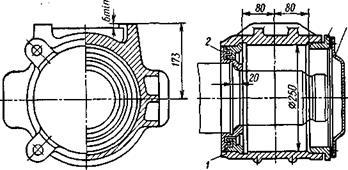

| Рис. 15. Буксовый узел пассажирского вагона

|

Буксовый узел колесной пары служит для передачи на ось статических и динамических нагрузок и обеспечения вращения колесной пары при движении вагона. Буксовые узлы серийных грузовых и пассажирских вагонов, в том числе вагонов электропоездов и дизель-поездов отличаются только конструкцией корпуса буксы. Различают буксы типа I — без опор под рессорные комплекты (рис. 14) и типа II — с опорами под рессорные комплекты (рис. 15). Букса состоит из корпуса /, лабиринтного кольца 2, надеваемого на предподступичную часть шейки в горячем состоянии, крепительной 3 и смотровой 4 крышек. Лабиринт корпуса в буксах типа I выполнен отъемным, а в буксах типа II — зацело с корпусом. Типы букс, их основные размеры и технические требования к ним регламентированы ГОСТ 10794—74. Согласно стандарту корпуса и крепительные крышки необходимо изготовлять из мартеновской стали или из электростали 15Л, 20Л, 25Л. Содержание углерода в материале корпуса буксы не должно превышать 0,27%. Смотровые крышки можно изготовлять штамповкой из листовой стали, из легких сплавов или из пластмасс.

99

Все стальные детали букс подвергают термической обработке — нормализации или отжигу. Номинальный размер отверстия под подшипники в корпусах букс обоих типов должен составлять 250^0^26 мм и обеспечивать посадку Сп или Дп (ГОСТ 3325—55). На железных дорогах МПС используется единый для пассажирских и грузовых вагонов тип подшипника — роликовый цилиндрический подшипник с габаритными размерами 130 X 250X Х80 мм (по два на буксу). Изготовляют эти подшипники в соответствии с ГОСТ 18572—73 и специальными техническими условиями ТУ 3402-Ж—73.

В одной буксе устанавливают подшипники двух видов: задний 30-42726ЛМ и передний 30-232726Л1М с приставным упорным кольцом. Внутренние кольца подшипников ставят на шейку оси на горячей посадке. Буксовые цилиндрические подшипники поставляют со взаимозаменяемыми съемными кольцами. Радиальный зазор в подшипниках может составлять 115—170 мкм. При этом разность крайних значений измеренных радиальных зазоров в одном подшипнике не должна превышать 15 мкм. Осевой зазор подшипников может составлять 70—150 мкм. В подшипниках применяют массивные сепараторы беззаклепочной конструкции с прошивными калиброванными окнами.

Натяг при посадке лабиринтного кольца на предподступичную часть оси должен составлять 0,08—0,15 мм. Кольцо перед посадкой на ось нагревают в электропечи или масляной ванне до температуры 125—150° С. Натяг на посадку внутренних колец подшипника выбирают равным 0,04—0,065 мм, а при радиальном зазоре более 120 мкм — равным 0,04—0,07 мм. Радиальный зазор для букс пассажирских вагонов, предназначенных для эксплуатации со скоростями выше 140 км/ч, должен быть не менее 130 мкм. Внутренние кольца подшипников перед посадкой на шейку оси нагревают в масляной ванне с электроподогревом до температуры 100—120° С с обязательным ее контролем. Блоки (наружное кольцо с роликами) подшипников устанавливают непосредственно в корпус буксы свободно, без значительного усилия. Корпус буксы с блоками подшипников надевают на внутренние кольца подшипников также свободно без особых усилий. Перед затяжкой подшипников на ось ставят приставное упорное кольцо переднего подшипника. Подшипники на оси затягивают или торцовой гайкой или упругой шайбой с болтами.

Существенное влияние на надежность буксового узла в эксплуатации оказывает усилие затяжки подшипников гайкой или болтами. Как при недостаточной, так и при чрезмерной затяжке, под действием осевых усилий возможно повреждение узла крепления подшипников в эксплуатации в результате смятия и срезания резьбы на оси и гайке при гаечном креплении и в результате обрыва болтов при шайбовом креплении. До настоящего времени еще нет строго обоснованных норм, регламентирующих усилие

100

Рнс. 16. Буксовый узел с открытым центром оси;

/ — упорная шайба; 2 — передняя крышка; 3 — корпус буксы; 4 — подшипники; 5 — кольчо лабиринтное

затяжки подшипников. Подшипники при креплении их гайкой затягивают на угол поворота, равный (0,5—1,0)а, где а- — угол (в градусах) между соседними шлицами в коронеторцовой гайки. При креплении подшипников шайбой каждый болт рекомендовано затягивать с усилием, момент которого равен 200 кгс-м. После затяжки третьего болта два первых болта подтягивают, так как затяжка каждого предыдущего болта ослабляется в результате затяжки последующего.

Наиболее слабым элементом узла крепления подшипников шайбой являются пружинные шайбы, служащие для стопорения болтов. В эксплуатации наблюдались случаи излома пружинных шайб, что приводило к ослаблению затяжки болтов, а в последствии и к их обрыву. Пружинные шайбы (ГОСТ 6402—70) подвергают термообработке до твердости HRC 40—50. Болты, применяемые в узле крепления (ГОСТ 7798—70), не всегда контролируют по точности и по прочности. Поэтому в эксплуатацию иногда попадали буксовые узлы с болтами, имеющими острый переход от головки к их телу. Между тем в таком ответственном узле следует применять болты специальной конструкции, предназначенные для работы в условиях динамического нагружения. Особого внимания заслуживает способ стопорения болтов, который исключал бы возможность ослабления их затяжки.

Наружные кольца подшипников в буксе затягивают крышкой с четырьмя или восемью болтами. Болты стопорят пружинными шайбами. Между фланцевой поверхностью крепительной крышки и торцом корпуса буксы устанавливают уплотнительное резиновое кольцо толщиной 3—4 мм. При затянутых болтах между фланцем крепительной крышки и торцом корпуса буксы должен оставаться зазор 0,5—2,0 мм. Смотровую крышку ставят на резиновой уплотнительной прокладке и крепят к крепительной крышке болтами с пружинными шайбами.

Помимо типовых буксовых узлов, в практике вагоностроения находят применение и нетиповые, преимущественно опытные. Это буксовые узлы скоростных вагонов с третьим упорным подшипником, бескорпусные буксовые узлы, в которых нагрузка от боковины тележки передается на подшипники через специальное седло с массивной резиновой подкладкой. Определенный интерес представляют буксовые узлы с открытым центром оси (рис. 16),

101

которые допускают возможность обточки колес в эксплуатации без снятия смотровой крышки или без демонтажа узла. Буксовые узлы с открытым центром существенно снижают трудоемкость переточки колес в эксплуатации и исключают возможность случайного попадания в буксу металлической стружки. Существенное влияние на работоспособность буксового узла оказывает качество применяемой смазки. В настоящее время для заправки букс используют консистентную смазку (ЛЗ-ЦНИИ) со специальной присадкой. В отличие от ранее применявшейся смазка ЛЗ-ЦНИИ позволяет существенно увеличить допускаемую осевую нагрузку на буксовый узел с цилиндрическими роликовыми подшипниками и улучшить восприятие этими подшипниками значительной осевой нагрузки.

§ 13. РЕССОРНОЕ ПОДВЕШИВАНИЕ

Для уменьшения динамических воздействий пути на вагоны и вагонов на путь в конструкцию ходовых частей введено упругое рессорное подвешивание. Его конструкция определяется типом вагона, параметрами упругости и демпфирования.

Известные конструкции рессорного подвешивания различают по числу ступеней, месту размещения в тележке, типу возвращающего устройства, конструкции упругих элементов, типу и конструкции демпфирующих устройств. По кратности различают конструкции одинарного и двойного подвешивания г. По месту размещения в тележке различают подвешивание буксовое и центральное. По типу возвращающих устройств (поперечному под-рессориванию) различают подвешивание люлечной и безлюлечной конструкции. По конструкции упругих элементов различают подвешивание с металлическими, резинометаллическими и пневматическими упругими элементами.

Подвешивание с металлическими и резинометаллическими упругими элементами обычно имеет нерегулируемые параметры гибкости. При этом упругие элементы могут иметь линейную или нелинейную зависимость прогиба от нагрузки. Подвешивание с пневматическими упругими элементами обычно характеризуется регулируемыми параметрами гибкости: жесткость упругих пневматических элементов зависит от нагрузки, приходящейся на них. По типу и конструкции демпфирующих устройств различают подвешивание с гасителями колебаний сухого и вязкого трения.

Основными параметрами упругого рессорного подвешивания, задаваемыми при его проектировании, являются статический прогиб или жесткость подвешивания в вертикальном направлении, длина приведенного маятника или жесткость подвешивания в поперечном направлении и коэффициент демпфирования или вели-

1 Известны и системы тройного подвешивания, однако они устарели и в настоящее время не применяются.

102

чина относительного трения (при использовании гасителей колебаний сухого трения). Помимо перечисленных основных параметров, при проектировании упругого подвешивания могут быть дополнительно заданы распределения гибкостей по ступеням подвешивания (при двойном подвешивании), момент трения в опорах кузова, жесткость связи колесных пар с рамой тележки в поперечном и продольном направлениях. При проектировании нелинейного подвешивания задают зависимость прогиба от нагрузки или уравнение жесткости. Важнейший параметр упругого рессорного подвешивания — статический прогиб /ст определяет частоту собственных колебаний v подрессоренной массы, Гц:

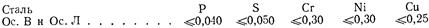

где f ст — прогиб, см.

Как правило, при проектировании рессорного подвешивания следует стремиться к снижению частот собственных колебаний. Приемлемые собственные частоты колебаний вагонов на упругих элементах рессорного подвешивания составляют 1—2,5 Гц, что соответствует значениям статического прогиба 250—40 мм. Наибольшие значения статического прогиба имеют место у вагонов с лучшими ходовыми качествами. Увеличение статического прогиба подвешивания свыше 250 мм приводит к снижению частот собственных колебаний ниже 1 Гц, что недопустимо в современных вагонах. При этом вагон может приобрести повышенную валкость, что потребует усложнения конструкции рессорного подвешивания — введения стабилизаторов поперечной устойчивости.

Для пассажирских вагонов, предназначенных для движения со скоростями до 160 км/ч, обычно рекомендуют статический прогиб подвешивания, равный 150—200 мм. Для грузовых вагонов общесетевого назначения статический прогиб под нагрузкой брутто должен составлять 40—50 мм. Увеличение статического прогиба может привести к недопустимой разности высот расположения автосцепки вагонов в порожнем и груженом состояниях.

Статический прогиб f ст рессорного комплекта в подвешивании и отдельного упругого элемента, жесткость ж комплекта или элемента и статическая нагрузка Рст при линейной характеристике жесткости связаны выражением

Ж = Р ст/ f ст

Наибольший полный расчетный прогиб f р упругих элементов или комплектов подвешивания долж

Рис. 10. Основные размеры колесной пары (D — диаметр по кругу катания)

Рис. 10. Основные размеры колесной пары (D — диаметр по кругу катания)

Оси изготовляют (ГОСТ 4008—72) коваными или штампованными. По соглашению между изготовителем и заказчиком можно изготовлять оси поперечно-винтовой прокаткой. После ковки, штамповки или прокатки оси подвергают нормализации или нормализации с дополнительным отпуском. Правка оси допустима только в горячем состоянии. Температура в конце правки не должна быть ниже 600° С.

Оси изготовляют (ГОСТ 4008—72) коваными или штампованными. По соглашению между изготовителем и заказчиком можно изготовлять оси поперечно-винтовой прокаткой. После ковки, штамповки или прокатки оси подвергают нормализации или нормализации с дополнительным отпуском. Правка оси допустима только в горячем состоянии. Температура в конце правки не должна быть ниже 600° С.

95

95 (36)

(36) (37)

(37)

(38)

(38)