РАСЧЕТНЫЙ АНАЛИЗ ПРОЦЕССА ПОЛУЧЕНИЯ ПРОПИЛЕНА ВЫСОКОЙ ЧИСТОТЫ

В РЕКТИФИКАЦИОННОМ АВТОНОМНОМ МОДУЛЕ

Заведующий кафедрой

криогенной техники

д. т. н., профессор Борзенко Е.И.

Санкт-Петербург

2008

1. Основы теории и расчета ректификационных

Процессов при получении особо чистых веществ

Автономный модуль для получения

Особочистого пропилена.

Исходные данные. В автономный модуль поступает 150 кг/ч жидкой смеси, в составе которой содержится пропилен с концентрацией 99,6 % С3Н6 (объемных) и остальное пропан (С3Н8). В процессе разделения смеси необходимо получить в качестве целевого продукта пропилен с концентрацией 99,992% С3Н6 (объемных).

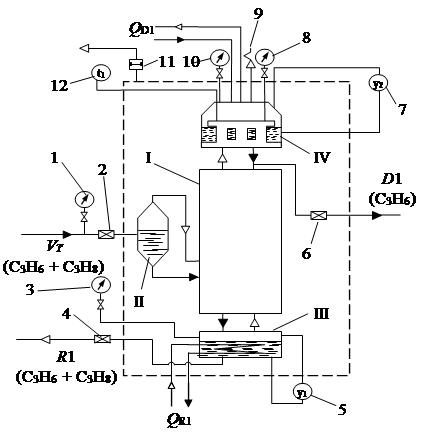

Принципиальная схема основной части автономного модуля приведена на рис. 7.

Рис. 7. Принципиальная схема узла ректификации

для получения особочистого пропилена.

I – колонна 1; II – мерник; III – куб (испаритель);

IV – конденсатор (испаритель холодильной машины);

1, 3, 7, 8, 10 – манометры; 2, 4, 6 – вентили; 5, 7 – указатели уровня;

9 – предохранительный клапан; 11 – разрывная мембрана; 12 – термометр

Исходная смесь V T в жидком виде под давлением около 0,16 МПа через вентиль 2 подается в ректификационную колонну I. В этой колонне, работающей при среднем давлении 0,15 МПа и состоящей из укрепляющей и исчерпывающей секций, происходит очистка пропилена от большей части пропана, содержащегося в исходной смеси. Согласно данным, приведенным в [8] температуры кипения пропана (С3Н8) и пропилена (С3Н6) при p = 0,1013 МПа соответственно равны 231,1 К и 225,25 К. Таким образом, в разделяемой смеси, состоящей лишь из пропана и пропилена, пропан является высококипящим, а пропилен низкокипящим компонентом.

Для обеспечения процесса ректификации и поддержания необходимых флегмовых отношений в секциях колонны, колонна I оборудована конденсатором (дефлегматором) IV и испарителем III. Работа колонны I заключается в получении особочистого пропилена, низкокипящего компонента, который собирается в верхней части укрепляющей части колонны, конденсируется в конденсаторе IV и через вентиль 6 отводится в качестве целевого продукта D 1. остальная часть паров, сконденсированных в конденсаторе IV в качестве флегмы стекает на верхнюю ректификационную тарелку укрепляющей секции колонны I, обеспечивая процесс ректификации.

Для обеспечения процесса конденсации паров, поступающих в конденсатор IV с верха колонны I, в модуле используется холодильная машина (на рис. 7 не показана), из которой жидкий хладагент подается в конденсатор, где кипит, а образовавшиеся пары возвращаются в холодильную машину.

В нижней части модуля расположен испаритель III, в котором происходит кипение части жидкости, поступающей из колонны I. Образовавшиеся при кипении пары возвращаются снова в колонну I, обеспечивая в ней процесс ректификации. Так как по мере стекания жидкости по колонне она обогащается высококипящим компонентом, в данном случае пропаном, то часть жидкости, в которой содержится пропан из испарителя III через вентиль 4, отводится из модуля в виде потока кубовой жидкости R 1, обогащенной пропаном.

Для подвода требуемой теплоты в испаритель подается пар, который конденсируется и за счет теплоты которого достигается получение необходимого потока пара, поднимающегося по колонне 1. Сконденсированный пар в виде конденсата затем выводится из змеевика.

В процессе эксплуатации обеспечивается контроль давления в колонне I и в зоне кипения хладагента в конденсаторе IV. Одновременно с помощью указателей уровня постоянно фиксируются уровни жидкости в испарителе 5, конденсаторе 7 и уровень жидкого хладагента в конденсаторе.

При получении данных о работе автономного модуля производилось два этапа расчета. Предварительно осуществлялся расчет для определения возможных величин основных параметров работы модуля.

В результате предварительных расчетов, где количество исходной смеси, подаваемой в модуль, было принято равным 1 нм3, рассчитывались материальные потоки и их концентрации по пропилену.

При решении уравнений материального баланса было принято, что величина потока R 1 составляет 0,05 нм3 или 5 % от потока исходной смеси, подаваемой на разделение в автономный модуль.

В этом случае концентрация потока х R = 92,15 % С3Н6, при величинах потоков D 1 и R 1 соответственно равных 0,95 и 0,05 нм3.

Давление в колонне 1 было принято равным 0,15 МПа. Тогда температура конденсации вверху колонны и кипения жидкости внизу может быть определена по значениям упругости паров пропана и пропилена, приведенных в табл. 1 по данным [9].

Таблица 1.

ЛИТЕРАТУРА

1. Борзенко Е. И., Будневич С. С. Производство сверхчистых газов криогенными методами. Расчет процесса /Тепломассообменные процессы в системах холодильной техники и свойства рабочих веществ: Межвузовский сб. науч. трудов. – СПб.: СПбТИХП, 1993. – С. 12–20.

2. Budnevich S. S., Borzenko E. I. Production of superclean gases by cryogenic methods: Process calculation. Cryogenics, 1996, – V. 36. – № 8. – P. 635–638.

3. Borzenko E. I., Akulov L. A. The analysis of account of the rectification process at production of superpure nitrogen in the independent cryogenic module. Cryogenics 2002, Praha, Czech Republic, 2002. – P. 71–79.

4. Akulov L. A., Borzenko E. I. Account of independent modules for creations of ultra high purity cryoproducts. The Fifth Cryogenics 98 IIR International Conference. Praha, 1998. P. 199–203.

5. Архаров A. M., Беляков В. П. и др. Криогенные системы. Т. 2. Основы проектирования аппаратов, установок и систем. – М.: Машиностроение, 1999. – 719 с.

6. Справочник по физико-техническим основам криогеники. Под ред. М. П. Малкова. – М.: Энергоатомиздат, 1985. – 432 с.

7. Кафаров В. В. Основы массопередачи. М.: Высшая школа, 1979. – 439 с.

8. Engineering Data Book J. F. Pritchard and Co. Natural gas processors suppliers association, 1967, p.310.

9. Уэйлес С. Фазовые равновесия в химической технологии: В 2 ч. – М.: Мир, 1989. – Ч. 1. – 301 с.; Ч. 2. – 360 с.

10. Борзенко Е.И., Зайцев А.В. Установки и системы низкотемпературной техники. Автоматизированный расчет и моделирование процессов криогенных установок и систем: Учеб. пособие. –СПб.: СПбГУНиПТ, 2006. – 232 с.

Приложение 1

Программа расчета

|

| SUBROUTINE RNTN(VV,XN,XK,AL,D,FU,PK,M,N)

|

|

| COMMON/P2/YV1,YV2,YV4,YV5

|

|

| COMMON/P3/A1,A2,A3,A4,A5

|

|

| COMMON/AR/XD1,XD2,XD3,XD4,XD5,XD6

|

|

| P=PK*1000.

|

|

| YV3=1.-YV1-YV2-YV4-YV5

|

|

| AL=A4

|

|

| WRITE(10,1)

|

| 1

| FORMAT(25X,'ICXODNII PARAMETPI- KOLONNA 1')

|

|

| WRITE(10,15)

|

| 15

| FORMAT(25X,'KOMPONENTI O2:N2+AR+CH4+KR')

|

|

| WRITE(10,16)A1,A2,A3,A4,A5,PK

|

| 16

| FORMAT(2X,'A1=',F5.2,2X,'A2=',F5.2,2X,'A3=',F5.2,2X,'A4=',

|

| *

| F5.2,2X,'A5=',F5.2,2X,'PK=',F5.1)

|

|

| WRITE(10,2)XN,XK,AL,D

|

| 2

| FORMAT(2X,'XN=',F15.10,2X,'XK=',F15.10,2X,'AL=',F7.3,2X,'D=',

|

| *

| F7.3)

|

|

| WRITE(10,7)YV1,YV2,YV3,YV4,YV5

|

| 7

| FORMAT(2X,'YV1=',F12.10,2X,'YV2=',F12.10,2X,'YV3=',F12.10/

|

| *

| 2x,'YV4=',F12.10,2X,'YV5=',F12.10)

|

|

| R=VV-D

|

|

| XO=(XN*VV-D*XK)/R

|

|

| AA=AL

|

|

| Y2=AA*XN

|

|

| Y=XK-XK*((Y2-XK)/(XN-XK))

|

|

| FVM=XK/Y-1.

|

|

| FVD=FVM*FU

|

|

| FU=FVD/FVM

|

|

| UK1=FVD/(FVD+1.)

|

|

| CTUS=ALOG10((XN-XK)*(UK1-AA)/(XK*(1.-AA))+1.)/ALOG10(UK1/AA)

|

|

| Y22=FVD*XN/(FVD+1.)+XK/(FVD+1.)

|

|

| UK2=(Y22-XO)/(XN-XO)

|

|

| CTIS=ALOG10((XO-XN)*(AA-UK2)/(XO*(1.-AA))+1.)/ALOG10(AA/UK2)

|

|

| XD4=YV4/(1.+((UK1/A4)**CTUS-1.)*(1.-A4)/(UK1-A4))

|

|

| XD5=YV5/(1.+((UK1/A5)**CTUS-1.)*(1.-A5)/(UK1-A5))

|

|

| XR1=YV1/(1.+((A1/UK2)**CTIS-1.)*(A1-1.)/(A1-UK2))

|

|

| XR2=YV2/(1.+((A2/UK2)**CTIS-1.)*(A2-1.)/(A2-UK2))

|

|

| XD1=(YV1*VV-R*XR1)/D

|

|

| XD2=(YV2*VV-R*XR2)/D

|

|

| XD3=1.-XD1-XD2-XD4-XD5

|

|

| XR4=(YV4*VV-D*XD4)/R

|

|

| XR5=(YV5*VV-D*XD5)/R

|

|

| XR3=1.-XR1-XR2-XR4-XR5

|

|

| ARLM=-8314.*T*(YV1*ALOG(YV1)+YV2*ALOG(YV2)+YV3*ALOG(YV3)+YV4*

|

| *

| ALOG(YV4)+YV5*ALOG(YV5)-R/VV*(XR1*ALOG(XR1)+XR2*ALOG(XR2)+XR3*

|

| *

| ALOG(XR3)+XR4*ALOG(XR4)+XR5*ALOG(XR5))-D/VV*(XD1*ALOG(XD1)+XD2*

|

| *

| ALOG(XD2)+XD3*ALOG(XD3)))

|

|

| BAL1=(XD1*D+R*XR1-YV1*VV)/(YV1*VV)

|

|

| BAL2=(XD2*D+R*XR2-YV2*VV)/(YV2*VV)

|

|

| BAL3=(XD3*D+R*XR3-YV3*VV)/(YV3*VV)

|

|

| BAL4=(XD4*D+R*XR4-YV4*VV)/(YV4*VV)

|

|

| BAL5=(XD5*D+R*XR5-YV5*VV)/(YV5*VV)

|

|

| BAL6=.0

|

|

| WRITE(10,18)

|

| 18

| FORMAT(25X,'MINIMALNIA RABOTA RAZDELENIA')

|

|

| WRITE(10,138)ARLM

|

| 138

| FORMAT(25X,'ARLM1=',E15.5)

|

|

| WRITE(10,3)

|

| 3

| FORMAT(25X,'REZULTATI RECNENIA')

|

|

| WRITE(10,4)XO,Y,FVM,FVD,UK1,CTUS,Y22,UK2,CTIS

|

| 4

| FORMAT(5X,'XO=',F12.10,2X,'Y=',F12.10,2X,'FVM=',F7.2/2X,

|

| *

| 'FVD=',F7.2,2X,'UK1=',F7.2,2X,'CTUS=',F7.2/2X,

|

| *

| 'Y22=',F12.10,2X,'UK2=',F7.2,2X,'CTIS=',F7.2)

|

|

| WRITE(10,8)

|

| 8

| FORMAT(25X,'SOSTAV DISTELLATA')

|

|

| WRITE(10,9)XD1,XD2,XD3,XD4,XD5

|

| 9

| FORMAT(2X,F12.8,2X,F12.8,2X,F12.8,2X,F12.8,2X,F12.8)

|

|

| WRITE(10,12)

|

| 12

| FORMAT(25X,'SOSTAV KUBOVOII GIDKOSTI')

|

|

| WRITE(10,11)XR1,XR2,XR3,XR4,XR5

|

| 11

| FORMAT(2X,F12.8,2X,F12.8,2X,F12.8,2X,F12.8,2X,F12.8)

|

|

| RETURN

|

|

| END

|

Приложение 2

РАСЧЕТНЫЙ АНАЛИЗ ПРОЦЕССА ПОЛУЧЕНИЯ ПРОПИЛЕНА ВЫСОКОЙ ЧИСТОТЫ