Цель занятия – ознакомление с серийно выпускаемым оборудованием для установки и поворота свариваемых конструкций, с методикой его выбора в зависимости от формы, размеров и веса сварной конструкции и в зависимости от принятой технологии ее изготовления.

Необходимые учебные материалы:

1. Чертеж сварной конструкции и годовая программа ее выпуска;

2. Плакаты оборудования;

3. Модели и макеты;

4. Альбом оборудования.

Порядок проведения занятий:

1. Проверка знания учащимися неповоротного оборудования для сварки;

2. Выдача индивидуальных занятий (приложение 7);

3. Знакомство с ГОСТами на поворотное и неповоротное оборудование для сварки.

Механическое оборудование сварочного производства:

Оборудование для установки и перемещения свариваемых изделий применяются для ручной, полуавтоматической, автоматической, электрошлаковой и контактной сварке, при наплавке, сборке сварных узлов, отделке, при выполнении контрольных операций. Оно служит для размещения изготовляемых изделий в наиболее удобное для выполнение технических операций положение. Основными разновидностями оборудования для перемещения свариваемых изделий являются манипуляторы, вращатели, контователи, роликовые стенды, перемещающиеся столы. В группу оборудования, служащего только для размещения свариваемых изделий входят столы сварщиков, плиты, стеллажи. В течении последнего времени больная часть механического оборудования стандартизирована (см. табл. 5.1).

Таблица5.1 Государственные стандарты на механическое оборудование сварочного производства.

| Наименование стандарта

| ГОСТ

|

| Манипуляторы сварочные

Вращатели сварочные вертикальные

Вращатели сварочные горизонтальные двухсторонние

Контователи сварочные двухсторонние с под. цент.

Вращатели сварочные роликовые

Приводы сварочных роликовых стендов

Столы сварщиков поворотные

| 19143 – 94

19141 – 94

19140 – 94

19142 – 94

28920 – 95

21328 – 75

20741 – 75

|

Установка и перемещение свариваемых изделий.

К оборудованию для установки свариваемых изделий относятся стеллажи, плиты, неповоротные столы сварщиков. В сварных конструкциях швы занимают самое разнообразное положение в пространстве. Необходимость удобного для сварки расположения швов требуют неоднократного поворота изделия. Периодичные повороты изделия часто необходимы также для сборки, контроля, отделке сварных конструкций. Кроме периодичных установочных поворотов, для автоматической сварки круговых швов требуются вращения изделия с постоянной сварочной скоростью. В зависимости от вида движения, а также от формы изделия, и вида сварки различают следующее оборудование для перемещения: манипуляторы, вращатели, контователи, роликовые стенды.

Оборудование для установки свариваемых изделий.

Стеллаж – представляет собой обычно металлоконструкцию из листового и профильного проката. Для крупных тяжелых изделий стеллажи закрепляют на бетонном основании, для средних стеллажи могут быть переносные. На стеллажах большей частью собирают изделия не требующие большой точности сборки или изделия, точность которых обеспечиваются самими изделиями и при сборке которых можно обойтись без установочных и зажимных приспособлений.

Плита – представляет собой более точную и надежную базу для перемещения на ней установочных и зажимных устройств. Плиты обеспечивают сборку изделий высокого качества. Сборочные плиты изготовляют из чугуна с пазами в 2х взаимно перпендикулярных направлениях или с преложными отверстиями для установки упоров, фиксаторов, прижимов. Верхняя рабочая поверхность плит подвергается механической обработке. Плиты обычно устанавливают на полу, рабочую плоскость тщательно высверливают по уровню, пространство между ребрами заливают бетоном. Для сравнительно небольших изделий плиты млжно устанавливать без заливки бетоном, свободно или на специальных стеллажах с помощью установочных винтов. По ГОСТ 17934 – 72 и 17883 – 72 плиты для сборочно-разборочных приспособлений с пазами шириной соответственно 16 и 12мм для сборочно-сварочных работ имеют размеры b 480х720мм, 720х1200мм, 1200х1200мм высота всех плит 120мм расстояние между соединительными пазами 120мм (для плиты с пазами 16мм) и 60мм (для плит с пазами 12мм)

Кроме сборочных плит применяют плиты для разметки и контроля сварных изделий, а также для сварки, правки и зачистки. Контрольно-разметочные плиты имеют большую точность, на их рабочей поверхности как правило нанесена координатная сетка.

Неповоротный стол сварщика – оборудован вентилятором, служащим для отсоса газа и пыли, образующих при сварке. Внутри стола размещен отсек для электродов и шкаф для инструмента (см. табл. 5.2).

Таблица 5.2 Технические данные столов сварщика

| Параметры

| Модель

|

| ССН – 1

| ССН – 2

| ССН – 3

|

| Размеры стола, мм

Наибольшая масса сварного изделия, кг

Мощность, кВт

| 800х500

60

0,8

| 800х500

60

| 1250х700

80

0,8

|

Манипуляторы – предназначены для установки изделий в удобное для сварки положение путем поворота их вокруг двух осей (наклона и вращения), а так же для вращения их со сварочной скоростью при автоматической сварке, наплавке. Манипуляторы разделяют по назначению, количеству движений, конструкции привода для вращения и наклона изделия, предельному углу наклона и грузоподъемности. Манипуляторы с маршевой и сварочной скоростью обеспечивают, кроме установки изделия в удобное для сварки положение, вращении их в этом положении с маршевой и сварочной скоростями. Манипуляторы, не имеющие сварочной скорости, обеспечивают только установку изделий в удобное для сварки положение, эти манипуляторы называются позиционерами.

Манипуляторы со сварочной скоростью применяют для сварки круговых швов на цилиндрических изделиях, манипуляторы без сварочной скорости применяют для сварки корпусных и других изделий. По количеству движений манипуляторы различают на обеспечивающие только поворот изделия вокруг двух осей (наклон и вращение) и обеспечивающие кроме этого, и подъем изделия. Привод вращения большинства манипуляторов электрический. Современные манипуляторы имеют, как правило, плавную (бесступенчатую) регулировку скорости вращения, осуществляемую изменением частоты вращения электродвигателя постоянного тока. Возможно применение механических вариаторов. Привод механизма манипуляторов – электрический или гидравлический. Модели наибольшей грузоподъемности могут иметь ручной привод наклона. Предельный угол наклона составляет 45-3600 и зависит от конструкции манипулятора, а так же его грузоподъемности.

Большинство существующих моделей представляет собой манипуляторы с зубчатым сектором, в которых механизмы расположены внутри общего корпуса. На этом же корпусе находится планшайба для крепления изделия, таким образом, изделие в исходном положении размещается над корпусом, что обеспечивает компактность всей установки.

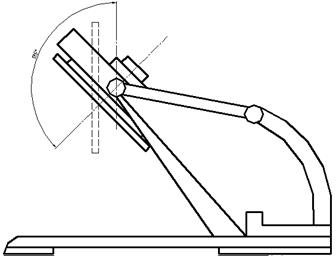

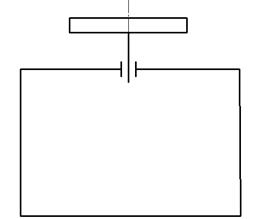

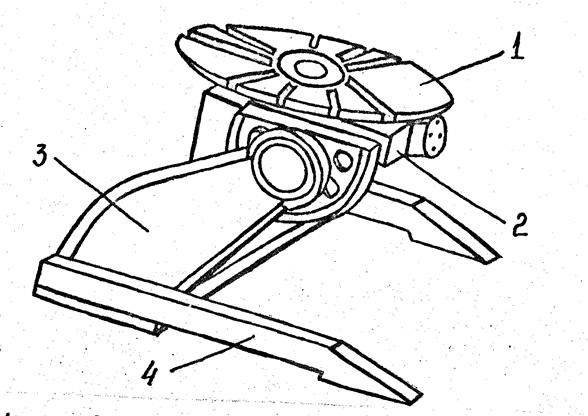

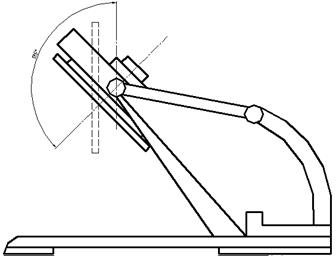

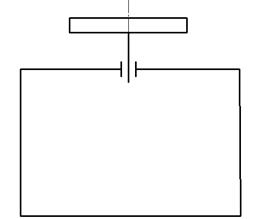

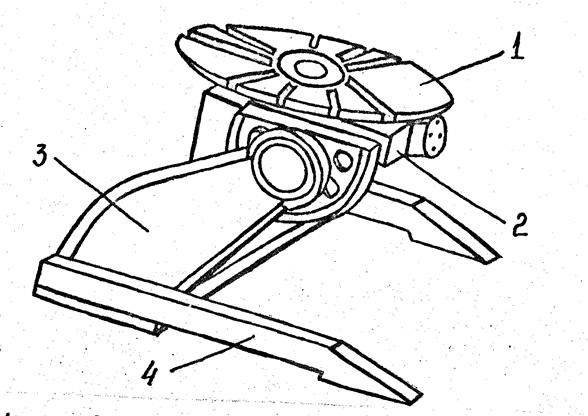

Манипулятор состоит из сварно-литого корпуса, установленного на опорах поворотного стола, с планшайбой и механизмом вращения. Внутри корпуса находится механизм наклона (табл. 5.3, 5.4 и рис. 1,2).

Рисунок1. Кинематическая схема механизма вращения и наклона манипуляторов с зубчатым сектором.

Механизм вращения состоит из электродвигателя постоянного тока (1) и червячных редукторов (4) и (5). Электродвигатель соединен с редуктором (4) эластичной муфтой (6). Червячная шестерня редуктора (5) закреплена на шпинделе стола, на корпусе которого укреплена планшайба.

Тиристорная схема управления обеспечивает плавное изменение числа оборотов электродвигателя.

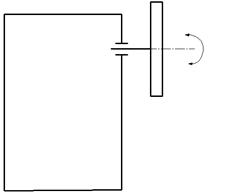

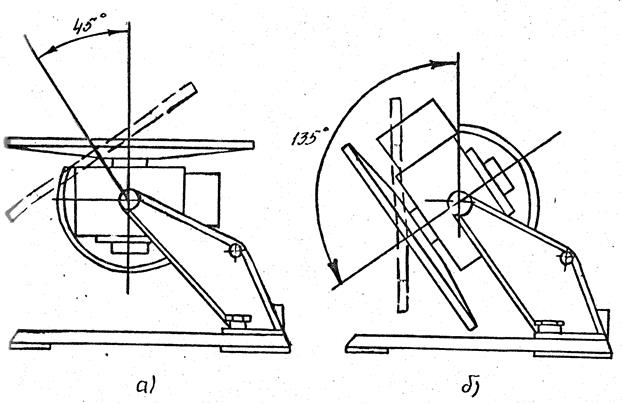

Рисунок 2. Манипулятор.

1 – поворотный стол

2 – планшайба

3 – корпус

4 – опорные лапы

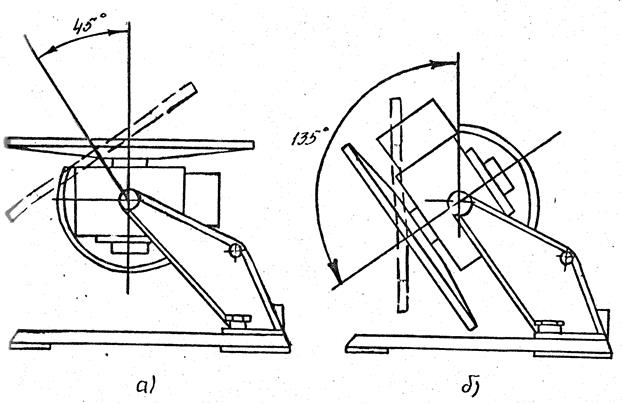

Регулировка осуществляется с помощью резистора, расположенного на боковой стенке шкафа. Стабильность заданной скорости сварки обеспечивается системой обратной связи с токогенератором (3), соединенным с электродвигателем, набором промежуточных шестерен (2). Планшайба манипулятора круглая, имеет радиальные Т-образные пазы для крепежных болтов. Для передачи сварочного тока и предохранения от него подшипников под планшайбой на шпинделях устанавливают специальный токосъемник с меднографитными щетками, от которого ток передается по гибким кабелям на корпус манипулятора, минуя механизмы стола. Механизм наклона состоит из асинхронного электродвигателя, клиноременной передачи (7), глобального редуктора (8), набора шестерен (10) и зубчатого сектора (11), закрепленного на столе манипулятора. Управление манипулятором может осуществляться и с переносного пульта или с пульта автосварки, в котором сблокировано управление манипулятора совместно со сварочным автоматом. Угол наклона планшайб контролируется по указателю, расположенному на цапфах стола. На манипуляторе имеется номограмма для определения необходимого числа оборотов стола по заданной скорости сварки и диаметру свариваемого шва. Исходное положение ось шпинделя вертикально, планшайба – горизонтальна. В этом положении изделие устанавливают и закрепляют на манипуляторе (а). Штрихпунктирной линией показано положение для сварки «в лодочку» нижних швов, планшайба наклонена под углом 450. Для сварки «в лодочку» швов, которые в исходном положении являются потолочными, планшайба должна быть наклонена под углом 1350. Для сварки в нижнем положении вертикальных швов планшайбу наклоняют на 900 (б. штрихпунктир). Для сварки крупногабаритных изделий манипулятор устанавливают на специальной подставке – тумбе, лапы сжимаются.

Талица 5.3 Манипуляторы

| Наибольший крутящий момент на оси вращения,

Н*м (кг*м)

| Наибольший момент относительно опорной плоскости планшайбы,

Н*м (кг*м)

| Наибольшая грузоподъемность,

кг, не менее

| Высота от уровня пола до оси вращения при ее горизонт. положении,

мм

| |

| 25 (2,5)

| 40 (4)

| 31,5

| 400

| |

| 63 (6,3)

| 100 (10)

| 63

| 630

| |

| 160 (16)

| 25 0(25)

| 125

| 630

| |

| 400 (40)

| 630 (63)

| 250

| 800

| |

| 1000 (100)

| 1600 (160)

| 500

| 1000

| |

| 2500 (250)

| 4000 (400)

| 1000

| 1000

| |

| 6300 (630)

| 10000 (1000)

| 2000

| 1250

| |

| 16000 (1600)

| 25000 (2500)

| 4000

| 1600

| |

| 31500 (3150)

| 63000 (6300)

| 8000

| 2000

| |

| 63000 (6300)

| 160000 (16000)

| 16000

| 25000

| |

| 125000 (12500)

| 400000 (40000)

| 315000

| 31500

| |

| 250000 (25000)

| 1000000 (100000)

| 63000

| 4500

| |

| 630000 (63000)

| 1600000 (160000)

| 125000

| 4500

| |

| Вертикальный ход планшайбы в манипуляторах исполнения 2,

мм

| Частота вращения шпинделя для обеспечения

| Номинальный сварочный ток,

А

| Наибольший угол наклона планшайбы,

α, град

| |

| сборочной скорости,

об/мин

| Маршевая скорость,

не менее об/мин

| |

|

| |

| -

| 0,125-6,3

| 6,0

| 315

| 135

| |

| -

| 0,1-5,5

| 4,75

| 500

| 135

| |

| -

| 0,08-4,0

| 3,75

| 630

| 135

| |

| 400

| 0,063-3,15

| 3,0

| 1000

| 135

| |

| 500

| 0,05-2,5

| 2,36

| 1000

| 135

| |

| 500

| 0,04-2,0

| 1,9

| 1250

| 135

| |

| 800

| 0,0315-1,6

| 1,5

| 1250

| 135

| |

| 800

| 0,025-1,25

| 1,18

| 1600

| 135

| |

| -

| 0,02-1,0

| 0,95

| 2000

| 135

| |

| -

| 0,016-0,8

| 0,75

| 2000

| 120

| |

| -

| 0,0125-0,63

| 0,6

| 2500

| 120

| |

| -

| 0,01-0,5

| 0,475

| 2500

| 120

| |

| -

| 0,008-0,4

| 0,375

| 3150

| 120

| |

| | | | | | | |

Таблица 5.4 Технические данные манипуляторов

| Параметры

| Модель

|

| М11020

| М11030

| М11050

| М-1

| М-2

| У-117

|

| Грузоподъемность, т

| 0,063

| 0,125

| 0,5

| 1

| 2

| 50

|

| Допустимый момент, кгс*м

-относительно опорной плоскости

-по оси вращения планшайбы

| 10 (100)

6,3 (63)

| 25 (250)

16 (160)

| 160 (1600)

100 (1000)

| 400 (4000)

250 (2500)

| 700 (7000)

600 (6000)

| 100000

15000

|

| Наибольшие размеры свариваемых изделий, мм

| -

| -

| 1500х1500 х900

| 1400х1400 х1000

| 2000х2000 х1200

| Ø7000 х4000

|

| Наибольший наклон планшайбы, град

| 135

| 135

| 135

| 135

| 135

| 100(в одну стор.)

15 (в другую)

|

| Частота вращения планшайбы, об/мин

| 0,1-5

| 0,08-4

| 0,05-25

| 0,04-1,01

| 0,0357-0,892

| 0,0096-0,237

|

| Мощность электродвигателей, кВт

-привода вращения планшайбы

-привода наклона стола

| -

ручной

| 0,18

0,4

| 1

-

| 1,5

1,7

| 3,2

2,8

| -

-

|

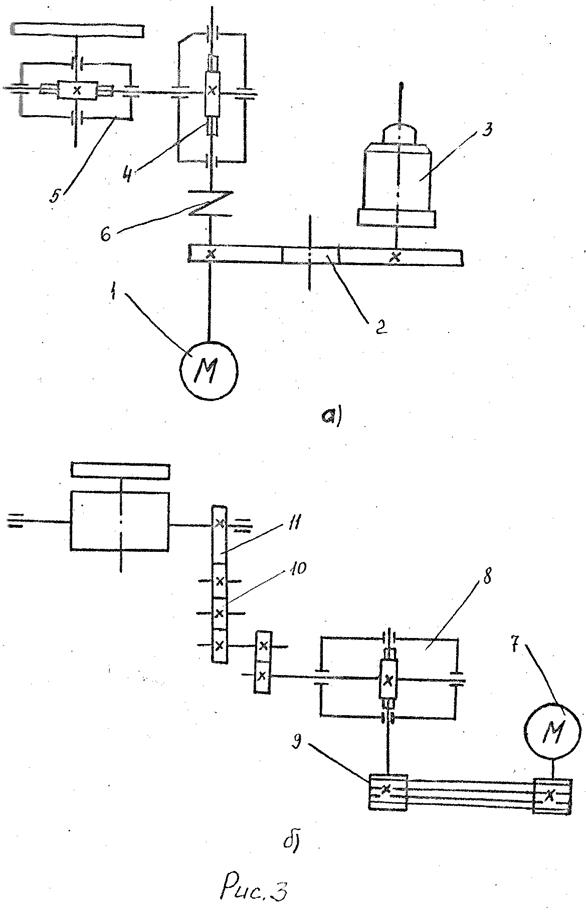

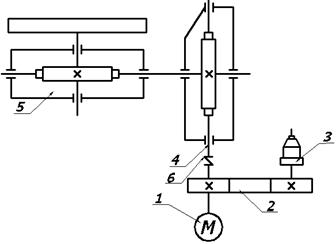

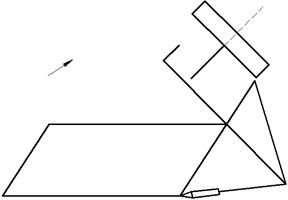

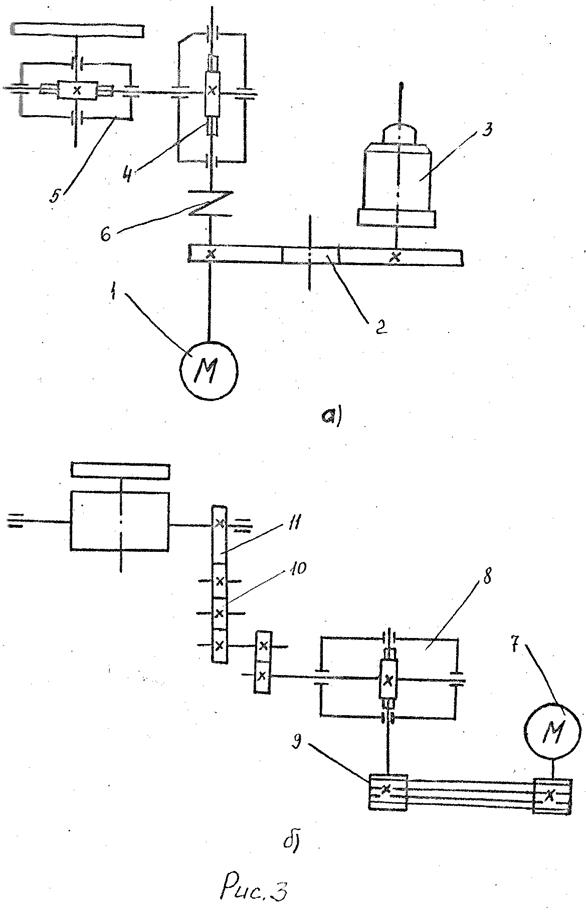

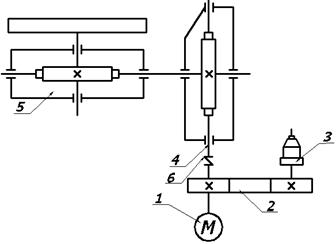

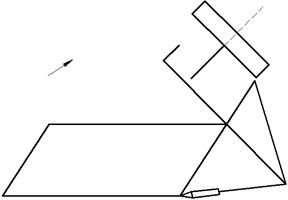

Отличительной особенностью домкратных манипуляторов – устройство механизма наклона стола (рис. 3).

Рисунок 3. Схема домкратного манипулятора

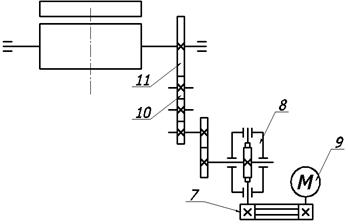

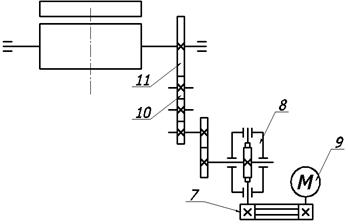

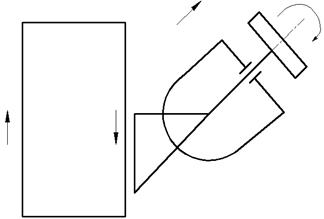

Наклон стола осуществляется не зубчатым сектором, а механизмом поступательного движения – гидравлическими цилиндрами, хотя возможно применение и винтовой передачи. Домкратные манипуляторы обычно применяются для тяжелых изделий. В домкратных манипуляторах предельный угол наклона стола составляет обычно 1350. Некоторые манипуляторы, кроме двух основных движений – вращения и наклона, имеют еще третье движение - подъем (рис. 4).

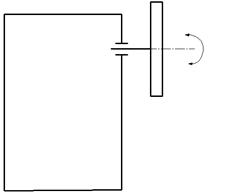

Рисунок 4. Схема манипулятора с подъемом стола

Это позволяет сваривать крупногабаритные изделия в различных положениях, не поднимая при этом, манипулятор на специальную подставку – тумбу. Устанавливают изделие на опущенном столе, а перед наклоном стол поднимают.

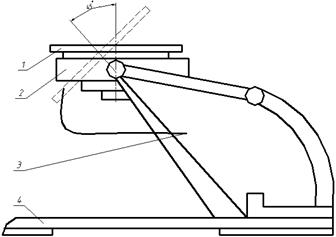

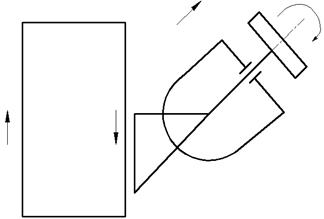

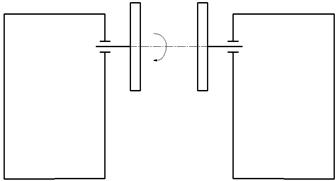

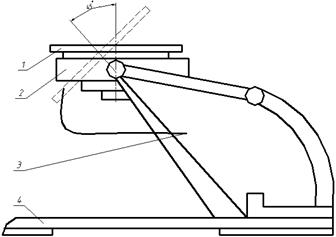

Манипуляторы консольные – выполнены по оригинальной схеме, значительно отличаются от ранее рассмотренных. Манипулятор имеет консоль, выносящую стол вперед от станины, ось консоли расположена под углом к оси главного вала привода, что частично уравновешивает изделие относительно этой оси. Наклон изделия осуществляется поворотом консоли вокруг оси главного вала на 360  .

.

Таким образом, консольные манипуляторы в отличие от других обеспечивают возможность полного поворота изделия относительно двух осей (рис. 5). Вместе с тем для них характерны недостатки: большая площадь, меньшая жесткость, так как стол устанавливается не непосредственно на станине, а на консоли, значительные перемещения изделия в пространстве, как по горизонтали, так и по вертикали, что затрудняет установку сварочного автомата и его обслуживание, особенно по высоте.

Характерной особенностью двухстоечных манипуляторов являются, расположение части механизмов по двум сторонам от изделия. Вращение планшайбы и поворот рамы возможно в любую сторону на 3600. Управление обоими приводами – дистанционное, с помощью переносного пульта. Преимущество двухстоечных манипуляторов – большие допустимые моменты наклона относительно опорной плоскости.

Благодаря смещению этих плоскостей от оси наклона центр тяжести изделия располагается близко к оси и изделие частично уравновешено массой рамы. Кроме того, при наклоне изделия поворачивается почти на одном месте, что значительно облегчает обслуживание. Недостатком двухстоечных манипуляторов является уменьшение диапазона свариваемых изделий, располагаемых между стойками манипуляторов.

Рисунок 5. Схема вертикального одностоечного манипулятора

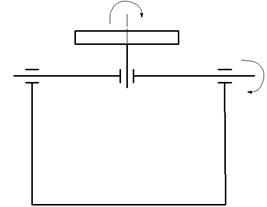

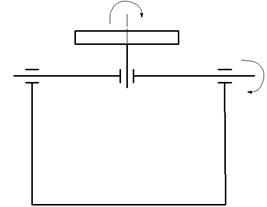

Вращатели – предназначены для установки изделия в удобное положение для сварки, а также вращения их со сварочной скоростью при автоматической или полуавтоматической сварке, наплавке и металлизации.

Вращатели применяются для тех же изделий, что и манипуляторы, при сварке и установке в одном положении. Вращатели различают по назначению, расположению оси вращения, числу стоек, а так же по количеству движений (табл. 5.7). Вращатели, аналогично манипуляторам могут иметь либо регулируемую сварочную и маршевую скорость либо только маршевую. Ось вращения может быть расположена вертикально, наклонно, горизонтально (рис. 6,7).

Рисунок 6. Схема вращения с вертикальной осью

Она состоит из вертикальной стойки корпуса, в котором размещен привод вращения планшайбы, а иногда электрооборудование. Простейшей модификацией вертикальных вращателей являются поворотные столы сварщиков, предназначенные для поворота небольших изделий вокруг вертикальной оси и установки их в удобное положение при ручной и полуавтоматической сварке. Столы делятся на поворотные и подъемно-поворотные. Подъемно-поворотные столы отличаются от поворотного стола наличием в нем подъемного винта обеспечивающего регулирование высоты планшайбы.

а)

а)  б)

б)

Рисунок 7. Вращатели с горизонтальной осью вращения а) одностоечный, б) двухстоечный

Они предназначены для изделий с небольшими размерами и массой, так же состоят из одной стойки. Большей же частью горизонтальные вращатели имеют вторую стойку – для поддерживания изделия. Схему закрепления изделия выбирают в зависимости от его длины, расположения сварных швов.

Вращатели сварочные вертикальныеГОСТ 19141-94.

1. Вращатели должны изготовляться типа:

1) обеспечивающие вращение свариваемого изделия вокруг вертикальной оси со сварочной скоростью.

2) обеспечивающие поворот сварочного изделия вокруг вертикальной оси с маршевой скоростью.

3)основные параметры и размеры вращателей должны соответствовать указанным на чертеже и в таблице (табл. 5.5).

Таблица 5.5 Основные параметры вращателей.

| Наибольший крутящий момент на оси вращения,

Н*м (кг*м)

| Наибольшая грузоподъемность,

кг, не менее

| Высота от уровня пола до опорной плоскости плантшайбы, S мм

| Частота вращения шпинделя, об/мин для типа

| Номинальный сварочный ток,

А

|

| 1

| 2

|

| 25 (2,5)

| 63

| 400

| 0,125-6,3

| -

| 315

|

| 63 (2,3)

| 125

| 500

| 0,1-5,0

| 4,75

| 500

|

| 160(16)

| 250

| 630

| 0,08-4,0

| 3,75

| 630

|

| 400 (40)

| 500

| 630

| 0,063-3,15

| 3,0

| 1000

|

| 1000 (100)

| 1000

| 800

| 0,05-2,5

| 2,36

| 1000

|

| 2500 (250)

| 2000

| 800

| 0,04-2,0

| 1,9

| 1250

|

| 6300 (630)

| 4000

| 1000

| 0,0315-1,5

| 1,5

| 1250

|

| 16000 (1600)

| 8000

| 1000

| 0,025-1,25

| 1,18

| 1600

|

Вращатели сварочные горизонтальные 2-х стоечныеГОСТ 19140-94.

1. Вращатели должны изготовляться типов (табл. 5.6):

1) обеспечивающие вращение сварочного изделия вокруг горизонтальной оси со сварочной скоростью.

2) обеспечивающие поворот сварочного изделия вокруг горизонтальной оси с маршевой скоростью.

Таблица 5.6 Основные параметры двухстоечных вращателей.

| Наибольший крутящий момент на оси вращения,

Н*м (кг*м)

| Наибольшая грузоподъемность,

кг, не менее

| Высота

центров,

S мм

| Частота вращения шпинделя,

об/мин для типов

| Номинальный сварочный ток,

А

|

| 1

| 2

|

| 25 (2,5)

| 63

| 500

| 0,125-6,3

| 6,0

| 315

|

| 63 (2,3)

| 125

| 630

| 0,1-5,0

| 4,75

| 500

|

| 160(16)

| 250

| 800

| 0,08-4,0

| 3,75

| 630

|

| 400 (40)

| 500

| 800

| 0,063-3,15

| 3,0

| 1000

|

| 1000 (100)

| 1000

| 1000

| 0,05-2,5

| 2,36

| 1000

|

| 2500 (250)

| 2000

| 1000

| 0,04-2,0

| 1,9

| 1250

|

| 6300 (630)

| 4000

| 1250

| 0,0315-1,5

| 1,5

| 1250

|

| 16000 (1600)

| 8000

| 1250

| 0,025-1,25

| 1,18

| 1600

|

| 31500 (3150)

| 12500

| 12500

| 0,02-1,0

| 0,95

| 2000

|

| 63000 (6300)

| 16000

| 1600

| 0,016-0,8

| 0,75

| 2000

|

| 125000 (12500)

| 31500

| 2000

| 0,125-0,63

| 0,6

| 2500

|

Таблица 5.7 Технические данные вращателей.

| Параметры

| Вращатели горизонтальные

| Вращатели вертикальные

|

| М31030

| М31050

| М3170

| М21030

| М21050

| М21070

|

| Грузоподъемность, т

| 250

| 1000

| 4000

| 250

| 1000

| 4000

|

| Допустимый момент на оси вращения, Н*м

| 16 (160)

| 100 (1000)

| 630 (6300)

| 16 (160)

| 100 (1000)

| 630 (6300)

|

| Наибольший размер сварочного изделия, мм

| 2500 х 1000

| 4000 х 1350

| 6300 х 2200

| -

| -

| -

|

| Высота управления

| 800

| 1000

| 1250

| -

| -

| -

|

| Частота вращения, об/мин

| 0,08-4

| 0,05-2,5

| 1,6-0,032

| 0,02-4

| 0,05-2,5

| 0,032-1,6

|

| Мощность электродвигателя привода, кВт

| 0,18

| 1,0

| 4,5

| 0,18

| 1,0

| 4,5

|

Наряду с горизонтальными вращателями, имеющими маршевую скорость и сварочную, широко распространены вращатели, имеющие только маршевую скорость – кантователи.

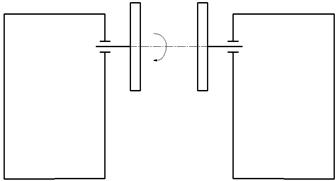

Кантователи предназначены для установки изделий в удобное для сварки положение путем поворота их вокруг горизонтальной оси. Кантователи различают по конструктивному исполнению, по количеству движений. По конструктивному исполнению – двухстоечные, кольцевые, цепные, рычажные, домкратные, челночные, книжные и с поворотной рамой; по количеству движений – обеспечивающие только поворот изделия вокруг постоянной оси или с подъемом, либо горизонтальные с перемещением изделия.

Наиболее широкое распространение получили двухстоечные кантователи с постоянной осью, имеющие ряд преимуществ по сравнению с другими типами кантователей. Они универсальны, просты по конструкции, дешевы, компактны и требуют меньшую мощность привода. Это фактически упрощенные горизонтальные вращатели, имеющие только маршевую скорость вращения – так же как и у позиционеров, обычно применяется асинхронный электродвигатель. Двухстоечные кантователи могут иметь еще одно отличие. Если вращатели со сварочной скоростью применяются, как правило, для сварки круговых швов и требуют возможности поворота изделия на 3600, то кантователи применяют для сварки различных швов на изделиях разнообразной формы, что часто не требует поворота изделия на 3600. При этом одна из сторон изделия, на которой отсутствуют сварные швы, может быть использована для крепления. Это особенно важно при сварке длинных нежестких изделий, которые недостаточно кренить только за торцы планшайбных стоек, и при невозможности применения дополнительных опор между стойками. В этих случаях изделия устанавливают на стойках кантователя, закрепляя поворотной раме.

Двухстоечный кантователь с рамой состоит из передней поворотной стойки и задней неповоротной стойки. Изделия закрепляют на поворотной раме, расстояние основания которой от оси поворота h можно изменять в зависимости от размеров изделия и тем самым уменьшать момент вращения. Шпиндель передней стойки кантователя оборудован устройством для подвода сжатого воздуха к крепежным приспособлениям. Это дает возможность применять пневматические прижимы для крепления изделия.

Кантователи небольшой грузоподъемностью (до 500 кгс) имеют обычно ручной привод.

Двухстоечные кантователи с подъемными центрами. Кроме поворота изделия осуществляется так же его подъем. Для установки и крепления изделия центра опускаются в нижнее положение. Для поворота изделия центра поднимаются. Большая часть швов свариваются, когда изделие находится в нижнем положении. У двухстоечных кантователей с подъемными центрами одна из стоек передвижная. Управление кантователей – дистанционное.

Кантователи сварочные двухстоечные с подъемными центрами ГОСТ 19142-94 (табл. 5.8).

1. Настоящий стандарт распространяется на 2-х стоечные кантователи с подъемными центрами общего применения, предназначенные для подъема сварочного изделия и поворота его вокруг горизонтальной оси в положение удобное для сварки.

2. Основные параметры и размеры кантователей должны соответствовать указанным на чертеже и в таблице.

Таблица 5.8 Основные параметры кантователей.

| Наибольший крутящий момент на оси вращения,

Н*м (кг*м)

| Наибольшая грузоподъемность,

кг, не менее

| Высота центров в нижнем положении,

S мм

| Вертикальный ход центров,

В, мм

| Номинальный сварочный ток,

А

| Частота вращения шпинделя,

об/мин

|

| 1000 (100)

| 1000

| 500

| 1200

| 1000

| 2,36

|

| 2500 (250)

| 2000

| 500

| 1200

| 1250

| 1,9

|

| 6300 (630)

| 4000

| 630

| 1500

| 1250

| 1,5

|

| 16000 (1600)

| 8000

| 630

| 1800

| 1600

| 1,18

|

| 31500 (3150)

| 12500

| 800

| 2000

| 2000

| 0,95

|

| 63000 (6300)

| 16000

| 800

| 2000

| 2000

| 0,75

|

| 125000 (12500)

| 31500

| 1000

| 2500

| 2500

| 0,6

|

1. Настоящий стандарт распространяется на обрезиненные роликоопоры и секции сварочных роликовых вращателей общего применения, предназначенные для вращения с заданной скоростью сварки или с маршевой скоростью.

2. В конструкции приводных роликоопор должна быть предусмотрена возможность их подсоединения к приводам роликовых вращателей.

3. В секциях необходимо предусмотреть возможность регулирования положения роликоопор в диапазоне диаметров свариваемых изделий, установленных стандартом.

4. Основные параметры и размеры роликоопор и секций должны соответствовать указанным в таблицах 5.9, 5.10.

Таблица 5.9 Роликовые опоры и секции сварочных роликовых вращателей

ГОСТ 21327-81.

Таблица 5.10 Роликовые опоры, допустимые нагрузки.

| Диаметр ролика,

b, мм

| Наибольшая допустимая нагрузка на ролик, Н ( кгс) кгс)

| Диаметр свариваемого изделия, мм

|

| 250

(25)

| 500

(50)

| 1000

(100)

| 2500

| 5000

| 10000

| 20000

| 40000

| 80000

| Наименьший HR, не более

| Наибольший выбор из ряда

|

| 60

| +

| +

| -

| -

| -

| -

| -

| -

| -

| 125

| 400,650

1000

|

| 100

| -

| +

| +

| -

| -

| -

| -

| -

| -

| 160

| 1000

1600

2500

|

| 160

| -

| +

| +

| +

| -

| -

| -

| -

| -

| 200

|

|

| 250

| -

| -

| -

| +

| +

| +

| -

| -

| -

| 250

| 250

|

| 320

| -

| -

| -

| -

| +

| +

| -

| -

| -

| 320

| 3150

4000

500

|

| 400

| -

| -

| -

| -

| -

| +

| +

| +

| -

| 400

|

|

| 500

| -

| -

| -

| -

| -

| +

| +

| -

| -

| 500

| 1000

5000

6300

|

| 630

| -

| -

| -

| -

| -

| -

| +

| +

| +

| 630

|

|

| 800

| -

| -

| -

| -

| -

| -

| -

| +

| +

| 800

|

|

Примечание:

1.Знак «+» означает, что соответствующий диаметр ролика крепления для данной допустимой нагрузки.

2. Знак «-» означает, что соответствующий диаметр ролика неприменим.

6 Практическая работа №6

«Выбор манипулятора или вращателя для автоматической сварки кольцевых швов конкретных конструкций. Расчёт числа оборотов шпинделя на различных скоростях сварки»

Цель занятия – ознакомиться с серийно выпускаемым оборудованием для поворота изделия во время сварки, с методикой их выбора в зависимости от формы, размеров, веса сварной конструкции и в зависимости от принятой технологии её изготовления.

Необходимые учебные материалы.

1. Чертёж сварной конструкции и годовая программа её выпуска.

2. Плакаты оборудования.

3. Модели и макеты.

4. Альбом оборудования.

Порядок проведения занятий.

1. Проверка знаний студентов поворотного оборудования сварки.

2. Выдача индивидуальных заданий.

3. Знакомство с ГОСТами на поворотное оборудование.

МАНИПУЛЯТОРЫ

Манипуляторы предназначены для установки изделий в удобное для сварки положение путём поворота их вокруг двух осей (наклона и вращения), а так же для вращения их со сварочной скоростью при автоматической или механизированной сварке, наплавке и металлизации.

Манипуляторы разделяются по назначению, количеству движений, конструкции привода для вращения и наклона изделий, предельному углу наклона и грузоподъемности. Манипуляторы с маршевой и сварочной скоростью обеспечивают, кроме установки изделий в удобное для сварки положение, вращение их в этом положении с маршевой и сварочной скоростями.

Манипуляторы, не имеющие сварочной скорости, обеспечивают только установку изделий в удобное для сварки положение. Эти манипуляторы называются позиционерами. Позиционеры применяют для сварки рамных корпусных и других изделий.

По количеству движений манипуляторы различают на:

1. Обеспечивающие только поворот изделия вокруг двух осей (наклона и вращение).

2. Обеспечивающие ещё и подъем.

Привод вращения большинства манипуляторов электрический, привод механизма наклона – электрический и гидравлический.

Большинство существующих моделей представляют собой манипуляторы с зубчатыми секторами. На рис.1 изображён манипулятор с зубчатым сектором.

Рис. 1. Манипулятор М-1.

- Планшайба с радиальными Т – образными пазами.

- Механизм вращения планшайбы.

- Корпус.

- Опорные ла

На рис.2 показаны рабочие положения манипулятора М-1.

Рис. 2.

Рабочие положения манипулятора при наклоне планшайбы на угол 45

(рис.2а) и 135

(рис.2а) и 135

(рис. 2б).

(рис. 2б).

На рис.3а. дана кинематическая схема механизма вращения планшайбы (стола).

На рис.3б. дана кинематическая схема механизма наклона манипулятора с зубчатыми секторами.

Кинематическая схема механизма вращения планшайбы (рис3а) и механизма наклона манипулятора с зубчатыми секторами (рис 3б).

Механизм вращения состоит из электродвигателя постоянного тока (1), червячных редукторов (4) и (5). Электродвигатель соединён с редуктором (4) эластичной муфтой (6). Червячная шестерня редуктора (5) закреплена на шпинделе стола, на корпусе которого укреплена планшайба.

Тиристорная схема управления обеспечивает плавное изменение числа оборотов электродвигателя. Стабильность заданной скорости сварки обеспечивается системой обратной связи с тахогенератором (3), соединённым с электродвигателем. Набором промежуточных шестерён (2).

Для передачи сварочного тока и предохранения от него подшипников под планшайбой на шпинделе установлен специальный токосъемник с меднографитными щётками, от которого ток передаётся гибким кабелем на корпус манипулятора, минуя механизм вращения стола.

Механизм наклона стола (планшайбы)состоит из асинхронного электродвигателя (9), клиноременной передачи (7), глобоидного редуктора (8), набора шестерён (10) и зубчатого сектора (11), закреплённого на столе манипулятора.

Угол наклона планшайбы контролируется по указателю, расположенному на цапфах стола.

Сварочные манипуляторы выпускаются по ГОСТ 19143-94.

Таблица 6.1 Технические характеристики сварочных манипуляторов.

| Тип манипу-лятора.

| Мах крутящий момент, Н*м

| Грузо-

подъём-ность,

кг.

| Диаметр

сварных швов, мм

| Частота враще-ния шпин-деля, об/мин.

| Угол наклона накл. шайбы, град

| Дол.

Yсв, А

|

| На оси вращения шпинделя.

| Относительно опорной плоскости.

|

| М11020

| 63

| 10

| 63

| 125-630

| 0,1-5,0

| 135

| 1000

|

| М-0,12

| 160

| 250

| 120

| 80-800

| 0,1-2,5

| 135

| 800

|

| М11030

| 160

| 250

| 125

| 160-800

| 0,8-4,0

| 135

| 1000

|

| М11050

| 1000

| 1600

| 500

| 250-125

| 0,05-2,5

| 135

| 1000

|

| ММ-4

| 50000

| -

| 500

| 3000-7000

| 0,01-1,1

| 90

| -

|

| М-1

| 2500

| 4000

| 1000

| 300-1700

| 0,04- 1,01

| 135

| 1200

|

| Т25М

| 4000

| -

| 1000

| 250-900

| 0,14-0,65

| 90

| -

|

| М-2

| 6000

| 7000

| 2000

| 500-2000

| 0,036-0,89

| 135

| 1000

|

| М11070

| 6300

| 10000

| 2000

| До 2000

| 0,032-0,6

|

.

.

а)

а)  б)

б)

кгс)

кгс)

(рис.2а) и 135

(рис.2а) и 135