Основные типы РТК станок-робот и робот-группа станков. Выбор станков, планировка РТК и конструктивно-технологические особенности комплектующих вспомогательных устройств в большой мере зависят от системы координат основных движений и технических характеристик ПР.

Комплексы РТК-1 создают на базе подвесных ПР, работающих в плоской прямоугольной (или близкой к ней) системе координат и обеспечивающих загрузку станков либо сверху, либо сбоку (патронные станки). РТК-1 комплектуют одним или более станками, располагаемыми в одну линию. В состав РТК входят вспомогательные устройства для автоматической подачи ориентированных заготовок на фиксированную загрузочную позицию, расположенную в одной вертикальной плоскости со шпинделем станка и координатным перемещением (по монорельсу) ПР. В качестве вспомогательных устройств применяют тактовые столы, шаговые конвейеры, приводные магазины-питатели поштучной выдачи и т. д. Комплексы РТК-1 применяют для комплектации автоматических линий и автоматизированных участков в условиях массового и крупносерийного производства. Для комплектации таких РТК используют ПР, встраиваемые в оборудование (типа СМ80Ц.25.01 или консольного манипулятора "Пирин"), или автономные ПР с руками, установленными на каретке, перемещающейся по монорельсу, закрепленному на двух опорах (портальные манипуляторы "Пирин").

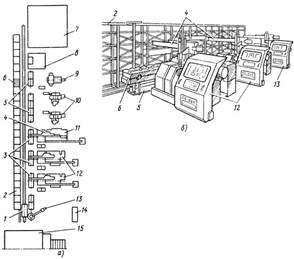

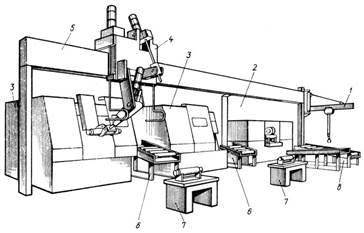

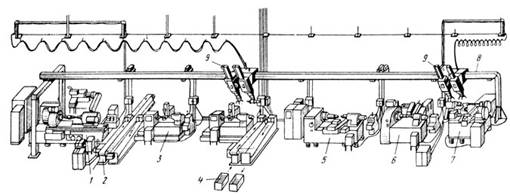

Рис. 25. Автоматизированный участок СМ-РСД.01 для обработки деталей типа тел вращения: а - планировка; б - расположение роботизированных технологических комплексов; 1 - трансманипулятор; 2 - стеллаж; 3 - тактовые подпалетные станции; 4 - консольный манипулятор; 5 - подпалетные подставки; 6 - палета; 7 - участок комплектации инструментальных палет; 8 - моечная машина; 9 - станок РВ.001.01; 10 - станок АСР-200; 11 - станок СЕ.062.20; 12 - станок СЕ.062.11; 13 - тельферный загрузчик; 14 - стеллаж регулировки палет; 15 - центральный диспетчерский пульт

Автоматизированный участок СМ-РСД.01 (рис. 25), созданный в НРБ, предназначен для обработки деталей типа тел вращения при среднесерийном производстве. Детали изготовляют из поковок и резаного проката с подготовленными технологическими базами. Диаметр деталей центровых 20-100 мм, патронных 36-220 мм; наибольшая длина центровых деталей 750 мм.

В состав участка входят патронно-центровой токарный станок с ЧПУ СЕ.062.20; два патронных токарных станка СЕ.062. И с ЧПУ; два токарно-револьверных станка АСР-200; свердильно-фрезерный станок РВ.001.01; моечная машина. Основные технологические операции: чистовая токарная обработка; сверление и фрезерные операции (нарезание шпоночных канавок, резьбы, обработка отверстий и т. п.); очистка и мойка деталей.

Подсистема потока деталей включает четырехъярусный стеллаж (в каждом ярусе 24 трехпозиционных ячейки); трансманипулятор, перемещающий палеты с деталями и инструментом на рабочие позиции около станков; три тактовые подпалетные станции, установленные рядом со станками с ЧПУ; шесть подпалетных. подставок; три консольных манипулятора "Пирин", смонтированные на станках с ЧПУ тельферный погрузчик с ручным управлением, обеспечивающий ввод и вывод палёт при обслуживании стеллажа.

Участок управляется с центрального диспетчерского пульта, укомплектованного двумя мини-ЭВМ "Изот-310" (одна управляет станками, вторая - транспортированием деталей и инструмента, а также выдает информацию диспетчеру).

Участок обслуживают диспетчер, наладчик станков с ЧПУ, операторы на станках АСР-200 и РВ.001.01, рабочий на приемо-сдаточной позиции и на участке комплектации инструментальных плат, контролер.

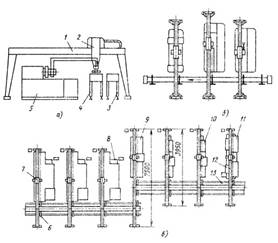

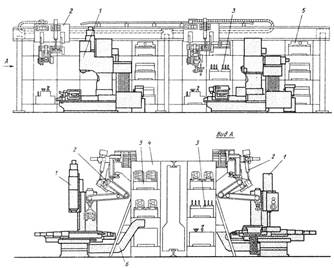

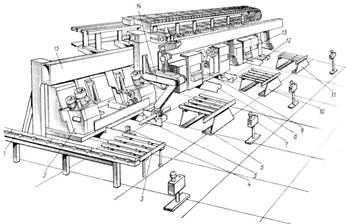

Рис. 26. Применение портальных манипуляторов 'Пирин' (НРБ) для комплектации автоматических линий: 1 - портал; 2 - манипулятор; 3 - контрольно-измерительное устройство; 4 - конвейер; 5 - станок; 6 - ограничительные консоли конвейера; 7 - манипулятор 'Пирин'; 8 - круглошлифовальные станки; 9 - агрегатный станок для обработки шпоночных канавок и отверстий в торце вала; 10 - токарные станки Преслав-СП.403.02; 11 - фрезерно-центровальный станок; 12 - манипулятор 'Пирин'; 13 - конвейер

Автоматизированные технологические линии АТЛ (НРБ) предназначены для обработки деталей типа тел вращения в условиях массового и крупносерийного производства. Установка-снятие деталей при обслуживании станков осуществляются портальными манипуляторами "Пирин" двух типов: непереналаживаемыми (автооператоры) - для линий массового производства, и оснащенными командо-аппаратами (роботы) - для линий крупносерийного производства. Межстаночное транспортирование производится с помощью конвейеров. На рис. 26, а показан элемент компоновки автоматизированной технологической линии станок - робот-конвейер-контрольно-измерительное устройство.

На рис. 26, б и в показаны компоновки автоматизированных линий АТЛ-06 и АТЛ-07. Особенность линий АТЛ заключается в том, что при обработке ступенчатых валов последние при укладке на ложементы общего конвейера перекашиваются, так как при большом различии диаметров ступеней невозможно выдержать постоянное положение оси детали при наличии не-

регулируемых ложементов. Поэтому в ряде случаев общий конвейер прерывают, разбивая его на несколько независимых участков, конструкция ложементов которых обеспечивает минимальный перекос оси детали в данном диапазоне перепада диаметров (см. рис. 26, в).

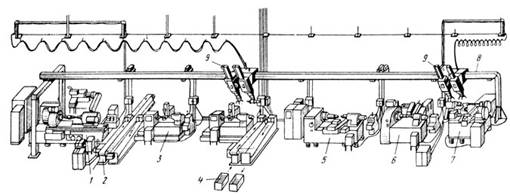

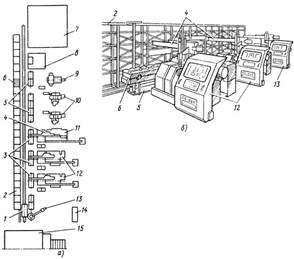

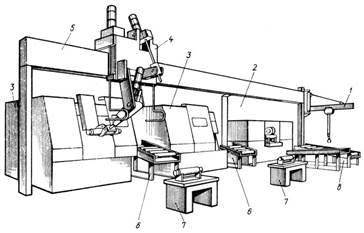

Рис. 27. Автоматическая линия из шести станков, обслуживаемая роботами Robitus-RС: 1 - шлифовальный станок; 2 - двухручьевой конвейер; 3 - зубофрезерный станок! 4 - тара с деталями; 5 - токарный станок с ЧПУ; 6 - токарно-копировальный станок; 7 - фрезерно-центровальный станок; 8 - монорельс; 9 - робот RC

Автоматическая линия фирмы Mitsubishi Heavy Ind для обработки шлицевых валов показана на рис. 27. Линия обслуживается двумя подвесными передвижными ПР "Robitus RC". Один ПР обслуживает один центровально-фрезерный и два токарных станка, а другой - остальное оборудование. В месте совпадения действия роботов расположен двухручьевой конвейер 2 для ввода и вывода деталей на участок термообработки. Заготовки нарезают из прутка диаметром 30-100 мм. В соответствии с темпом работы линии задается программа работы роботов, осуществляющих установку-снятие деталей на станках и последовательно (по ходу технологического процесса) транспортирование деталей от станка к станку.

Комплексы типа РТК-2 создаются на базе подвесных передвижных ПР, работающих в ангулярной системе координат. Робот перемещается вдоль фронта станков, расположенных в одну или две линии.

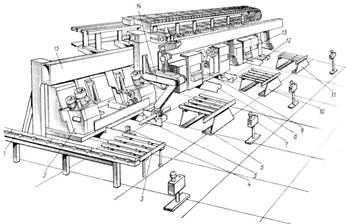

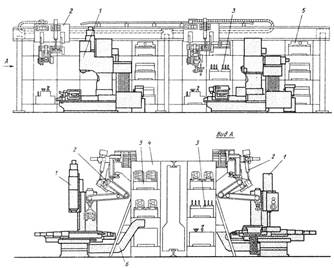

Рис. 28. Автоматизированный участок АСВР-01 для обработки валов электродвигателей: 1 - конвейер подачи заготовок; 2 - фрезерно-центровальный станок модели МР179; 3 - начальный накопитель; 4 - устройство для измерения длины заготовки; 5 - заготовка; 6 - промежуточный накопитель; 7 - стойка устройства фотозащиты; 8 - позиция ожидания; 9 - токарный станок модели 1Б732Ф3; 10 - промежуточный накопитель; 11 - выходная позиция участка (накопитель готовых изделий); 12 - позиция ожидания; 13 - токарный станок модели 1Б732Ф3; 14 - подвижная каретка с рукой робота УМ160Ф2.81.01; 15 - монорельс робота

Автоматизированный участок АСВР-01, предназначенный для обработки валов электродвигателей длиной 500-1400 мм, диаметром до 140 мм и массой до 160 кг, показан на рис. 28. Валы изготовляются из резаного проката. Заготовки подвозятся электрокаром и загружаются на подающий конвейер, с выдачной позиции которого робот мод. УМ160Ф2.81.01 их забирает и раскладывает в ячейки начального накопителя 3. Участок укомплектован фрезерно-центровальным станком MP 179 и двумя токарными станками 1Б732Ф3 с ЧПУ, на которых производятся подрезка торцов, центрование и токарная обработка валов 30 типоразмеров. Обслуживание станков роботом осуществляется по их вызовам. При одновременном поступлении двух заявок выбирают станок с наибольшим циклом обработки. Между станками расположены промежуточные накопители деталей 6 и 10. Робот, снабженный тактильным щупом, осуществляет поиск заготовки 4 в накопителе 3, измеряет ее диаметр и с помощью устройства 5 измеряет ее длину, уравнивая припуск на обработку торцов. Если длина или диаметр заготовки выходит за пределы допусков, она бракуется. Робот также обеспечивает загрузку и разгрузку станков, межстаночное транспортирование деталей, их перебазирование, промежуточное складирование на накопителях 6 и 10, а также на позициях ожидания 8 и 12, расположенных перед токарными станками. После обработки робот кладет детали в магазин на выходной позиции 11 участка. Безопасность работы обеспечивается системой фотодатчиков, расположенных в стойках 7. Сзади станков проходит стружкоуборочный конвейер. Участок обслуживается одним оператором.

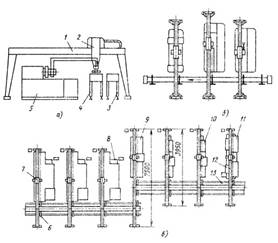

Рис. 29. Автоматизированный участок АСВР-10 токарной обработки деталей типа тел вращения массой до 40 кг

Автоматизированный участок АСВР-10 (рис. 29) укомплектован фрезерно-центровальным 2 и двумя токарными 3 станками, обслуживаемыми ПР СМ40Ф2.80.01. Каретка с рукой робота 4 движется по монорельсу 5. Заготовка (резаный прокат) укладывается на двухручьевой роликовый конвейер 8 с помощью тельфера 1. На участке производятся подготовка баз, фрезерование торцов и полная токарная обработка валов массой до 40 кг. Между станками расположены промежуточные накопители 6. В зависимости от программы каждую деталь после обработки на станке робот подает на позицию 7, где деталь проверяет оператор. Обработанные -детали робот укладывает на второй ручей роликовый конвейер 8, откуда они забираются общецеховым транспортом. В остальном функции робота и организация работы на участке такие же, как на участке АВСР-01.

Автоматизированный участок обработки корпусных деталей АСК-0201 (рис. 30) состоит из двух РТК, каждый из которых включает два фрезерно-расточных станка с ЧПУ и ПР, обеспечивающий установку-снятие и межстаночное транспортирование Деталей, смену инструмента на станках и оснастки, очистку баз станков и деталей от стружки, а также измерение размеров деталей. В роботе предусмотрена автоматическая смена захватных устройств. Детали, станочная оснастка и инструмент хранятся в ячейках стеллажа, расположенного сзади комплексов над стружкоуборочным конвейером. Масса деталей - до 100 кг. Робот является модификацией ПР УМ160Ф2.81.01. Участок обслуживается одним оператором.

Рис. 30. Автоматизированный участок АСК-0201 для обработки корпусных деталей массой до 100 кг: 1 - обрабатывающий центр; 2 - промышленный робот; 3 - кассеты с инструментом; 4 - стеллажи для деталей, инструмента и оснастки; 5 - спутники с обрабатываемыми деталями (заготовками); 6 - конвейер для уборки стружки

Комплексы РТК-3 создают на базе стационарных напольных или подвесных передвижных ПР с маятниковым (качательным) движением руки, необходимым для загрузки оборудования. РТК комплектуют станками с горизонтальной осью шпинделя, допускающими загрузку спереди или сзади под углом. В качестве вспомогательных устройств применяют конвейеры, выдающие детали на фиксированную позицию, или ориентирующие магазины с заданным шагом между рядами деталей.