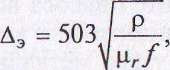

Толщина поверхностного слоя Δэ, в котором циркулируют вихревые токи, зависит от удельного электрического сопротивления металла р, его относительной магнитной проницаемости и частоты тока f. Эта величина, называемая глубиной проникновения тока.

где: Δэ — м; р — Ом м; f— Гц.

Для получения удовлетворительного КПД индукционного нагрева диаметр нагреваемого цилиндра должен превышать глубину проникновения не менее чем в 4—5 раз.

d ц≥(4…5)Δэ

В этом случае система индуктор—садка работает в области ярко выраженного поверхностного эффекта, т.е. в нагреваемом теле существуют поверхностный токонесущий слой и сердцевина, величиной тока в которой можно пренебречь.

Цилиндр меньшего диаметра, помещенный в индуктор, оказывается «прозрачным» для электромагнитных волн, т.е., проходя через него, они не вызывают существенного нагрева. Чтобы определить минимальный диаметр тигля чугуноплавильной печи, работающей на токе - 500 Гц, в формулу подставим значения электромагнитных характеристик жидкого чугуна: ржч = 1,1*10-6 Ом ·м; относительную магнитную проницаемость μГ = 1; частоту тока f=500 Гц. При этом глубина проникновения Δэ оказывается равной 0,023 м, или 23 мм.

Минимальный диаметр тигля индукционной печи промышленной частоты должен быть: dц ≥(4...5)·23 = 92...115 мм. Выполнение этого условия обеспечивает возможность перегрева жидкого металла в печи с минимальным приемлемым КПД. Индукционные печи промышленной частоты имеют диаметр тигля не менее 500 мм и емкость не менее 1 т.

Однако пуск такой печи на обычной твердой завалке практически невозможен, так как размеры кусков шихты, используемой в чугунолитейном производстве, значительно меньше 92...115 мм.

К достоинствам индукционной тигельной печи средней частоты относится отсутствие «болота» и, как следствие, простота запуска холодной печи после нерабочих смен и перехода на новый химический состав выплавляемого металла, возможность плавки на непросушенной шихте без опасности выбросов металла.

Первая плавка на холодной печи при отсутствии жидкого металла в цехе проводится с использованием пусковых болванок. Они представляют собой слитки, диаметр которых близок к диаметру тигля и, следовательно, удовлетворяет условию эффективного индукционного нагрева.

При постоянной величине тока в индукторе наибольшая удельная мощность (т. е. мощность, отнесенная к единице объема металла) выделяется в кусках, имеющих форму цилиндра, диаметр которого равен 3,5ΔЭ. Для кусков шихты в форме пластин максимальная удельная мощность соответствует условию: толщина пластин δ = 2,5ΔЭ, для шара его диаметр d = 4,8ΔЭ. Поэтому оптимальной шихтой для плавки на частоте 50 Гц будут цилиндрические куски диаметром 80 мм, пластины толщиной 57 мм или шаровидные куски диаметром 110 мм.

Выбор огнеупорной футеровки

Материал футеровки, наряду с огнеупорностью, должен быть устойчивым по отношению к химическому и физическому действию металла, шлака и газов в печах. В наибольшей степени таким требованиям удовлетворяют кислая футеровка – кварцитовая (96-99% SiO2), из кварцевых песков, динасовая, шамотная, основная – магнезитовая (88-97% MgО), доломитовая, магнезитохромовая, нейтральная футеровка – силлиманитовая (45-70% Al2O3, 40-20% SiO2), муллитовая, корундовая, цирконовая.

Для выплавки СЧ 25 выбираем кислую динасовую футеровку. Они стойкие и более дешевые. Кислую футеровку изготавливают из кремнеземистых огнеупорных материалов (в нашем случае кварцита) с содержанием окиси кремния не менее 93-98%.

В качестве связующего (упрочняющего) материала применяют сульфидно-целлюлозный экстракт, а в качестве минерализатора добавляют 1-1,5% борной кислоты.

Зерновой состав огнеупорной массы следующий: 5% зерен 3-2 мм; 50% зерен 2-0,5 мм и 45% зерен менее 0,5 мм. Кислая футеровка выдерживает, как правило, 80-100 плавок.

Особенности технологии плавки сплава

Выбор шихтовых материалов

Основными материалами, входящими в состав металлической шихты при плавке чугуна, являются доменный чушковый чугун, лом чугунный и стальной, брикетированная чугунная и стальная стружка, возврат собственного производства (литники, скрап, бракованные отливки). В качестве добавок в зависимости от марки выплавляемого чугуна используют ферросплавы: ферросилиций, силикокальций, ферромарганец.

Для плавки СЧ 25 в качестве металлической шихты выбираем передельный чугун, стальной лом Ст 20, возврат собственного производства, ферросилиций и ферромарганец.

Передельный чугун отличается от литейного чугуна меньшим содержанием кремния и, следовательно, большим содержанием углерода. Этот чугун обладает меньшей склонностью к выделению спели, содержит в меньшем количестве неметаллические включения, поэтому он при прочих равных условиях характеризуется большей жидкотекучестью. Передельный чугун имеет пониженное содержание марганца. При применении передельного чугуна, взамен литейного, для получения жидкого металла с требуемым содержанием кремния, необходима добавка последнего в шихту в виде доменного ферросилиция или электропечного ферросилиция. Недостающее количество марганца легко восполняется ферромарганцем. Применение в составе шихты чугуноплавильных печей передельного чугуна, взамен литейного доменного (даже с учетом стоимости ферросплавов) приводит к удешевлению стоимости этой шихты.

Также в шихту вводим стальной лом (40-50%) для уменьшения содержания углерода в чугуне. К стальному лому относятся обрезки листового и сортового железа, рельсы, болты, стальные детали и т.д.

Ферросплавы вводят в качестве раскислителей и в качестве модификаторов при плавке чугуна. Для СЧ 20 вводится ферросилиций и ферромарганец.

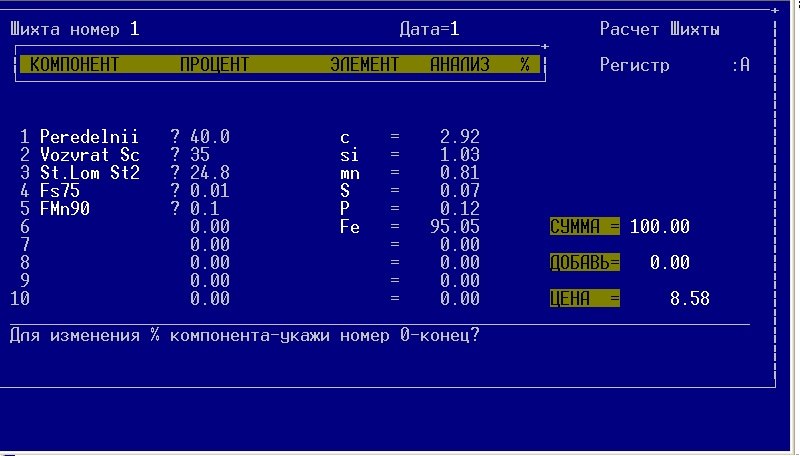

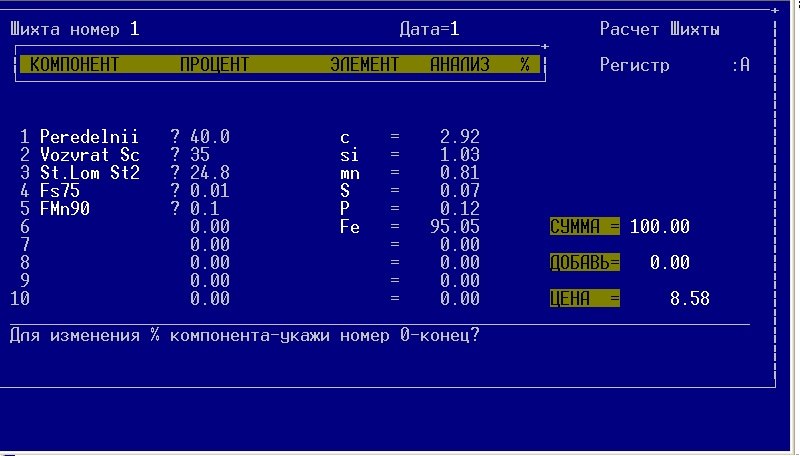

Расчет шихты на компьютере

Исходные данные для расчета

Таблица 5 – Химический состав чугуна СЧ 25

| Основные компоненты, %

| Примеси, %,

не более

|

| Железо

(Fe)

| Углерод

(C)

| Кремний

(Si)

| Марганец

(Mn)

| Сера

(S)

| Фосфор

(P)

|

| Основа

| 3,3…3,5

| 1,4…2,4

| 0,7…1,0

| < 0,15

| < 0,2

|

Таблица 6 – Шихтовые материалы

| №

| Наименование компонентов

| Хим. состав, %

| Сумма всех элементов

| Цена за 1 кг, руб

| % шихтового материала без учета угара

|

| С

| Si

| Mn

| S

| P

| Fe

|

| 1

| Возврат чугун СЧ 20

| 0,36

| 0,27

| 0,65

| 0,045

| 0,04

| 98,635

| 100

| 10

| 35

|

| 2

| Ст. лом

Ст20

| 0,2

| 0,3

| 0,45

| 0,05

| 0,02

| 98,98

| 100

| 6

| 24,8

|

| 3

| Передельный чугун

| 0,36

| 0,27

| 0,65

| 0,045

| 0,04

| 98,635

| 100

| 15

| 40,0

|

| 4

| Ферросилиций ФС75

| 0,1

| 80

| 0,5

| 0,03

| 0,05

| 19,32

| 100

| 100

| 0,01

|

| 5

| Ферромарганец ФМн90

| 0,2

| 2,0

| 85

| 0,03

| 0,03

| 12,74001

| 100

| 130

| 0,1

|

Рисунок 3- Расчет шихты