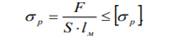

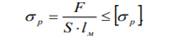

Критерием работоспособности сварных соединений является прочность, причём предполагается, что напряжение в опасных сечениях распределены равномерно. Расчёты сварных соединений: условие прочности стыковых швов:

(1.1)

(1.1)

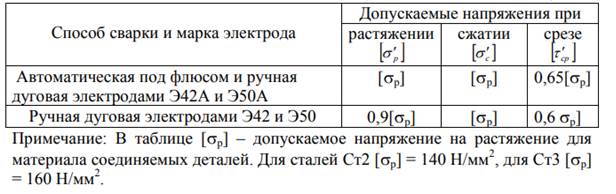

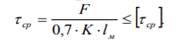

нахлёсточные соединения рассчитываются на срез:

(1.2)

(1.2)

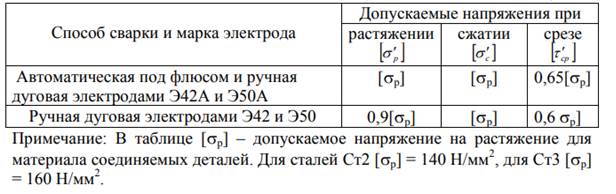

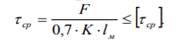

Допускаемые напряжения при расчёте сварных соединений принимают пониженными, в долях от допускаемых напряжений для основного металла. Нормы допускаемых напряжений для сварных соединений деталей из низко- и среднеуглеродистых сталей при статической нагрузке указаны в таблице 1.

Таблица 1.1 – Допускаемые напряжения при сварке

Контрольные вопросы

1. Как образуются сварные соединения?

2. Каковы достоинства и недостатки сварных соединений?

3. Как различают сварные соединения в зависимости от расположения свариваемых деталей?

4. Как называют сварные швы в зависимости от расположения к направлению действующей нагрузки?

5. Назовите геометрические параметры сварного шва.

6. Что является основным критерием работоспособности сварных швов и соединений?

7. Каково условие прочности стыкового шва?

8. Каково условие прочности нахлесточного шва?

Клепаные и клеевые соединения

В результате изучения обучающийся должен знать:

- достоинства и недостатки заклепочных и клеевых соединений;

- критерии работоспособности соединений;

- формулы для расчета на прочность.

Клепаные соединения

Заклёпочным называется соединение деталей с применением заклёпок – крепёжных деталей из высокопластичного материала, состоящих чаще всего из стержня и закладной головки; конец стержня расклёпывается для образования замыкающей головки.

Заклёпочное изделие является неразъёмным и неподвижным, так как в нём отсутствует возможность относительного движения составных частей. Ряды поставленных заклёпок образуют заклёпочный шов. Применяют для изделий из листового, полосового материала или профильного проката в конструкциях, работающих в условиях ударных или вибрационных нагрузок (авиация, водный транспорт, металлоконструкции мостов, подкрановых балок и т.д.) при небольших толщинах соединяемых деталей из материалов, не допускающих нагрева или не свариваемых.

Достоинства клепаных соединений

1) хорошо работают в конструкциях, подверженных вибрациям и повторным динамическим нагрузкам, где сварные соединения недостаточно надёжны;

2) применяют для соединения материалов, не свариваемых или трудносвариваемых, недопускающих нагрев при сварке, коробящихся или меняющих механические характеристики.

Недостатки клепаных соединений

1) повышенная металлоёмкость;

2) трудоёмкость изготовления;

3) невысокая технологичность.

(1.1)

(1.1) (1.2)

(1.2)