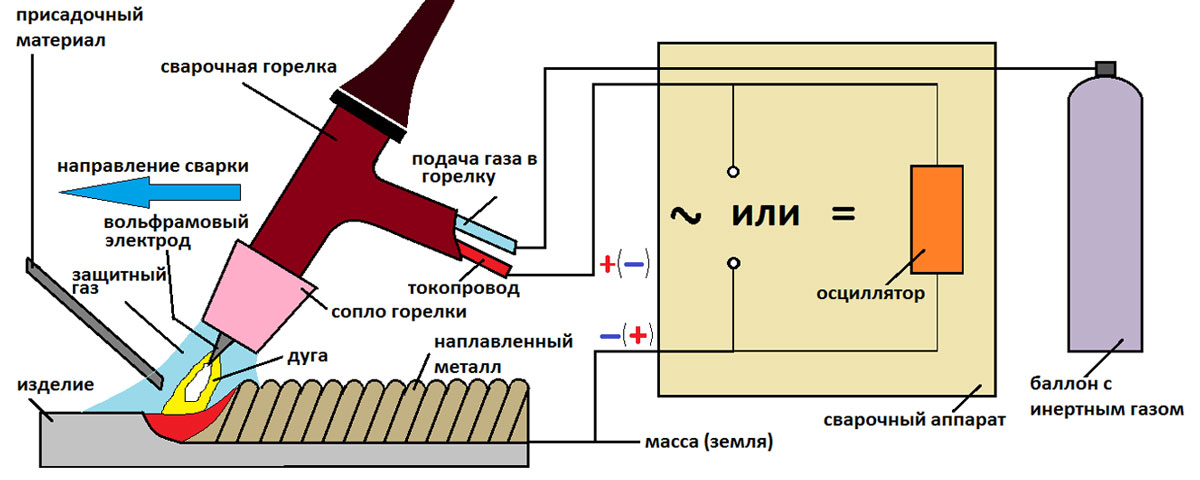

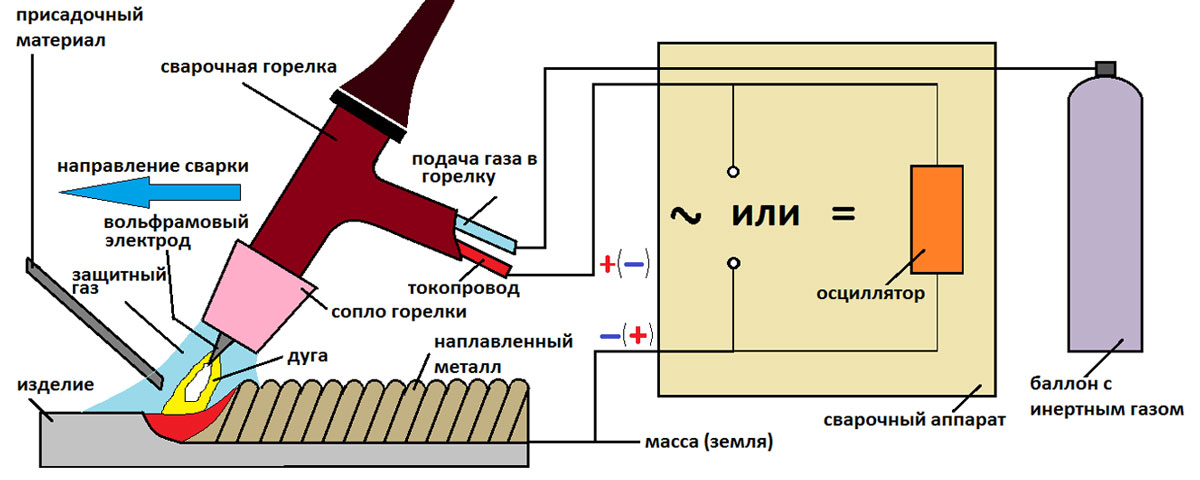

Сварочное оборудование подразделяется на универсальное, специальное и специализированное. Универсальный сварочный аппарат аргонодуговой сварки выпускается серийно и является наиболее широко востребованным. Аргоносварка в большинстве случаев выполняется в производственных условиях на специально оснащенном рабочем месте, которое именуется «сварочный пост». Установка аргонодуговой сварки с использованием неплавящегося вольфрамового электрода в среде аргона оборудована следующими элементами:

1) источником сварочного тока – постоянного/переменного;

2) горелкой или их комплектом, предназначенным для работы на разных токах;

3) устройством, обеспечивающим первоначальное возбуждение дуги или стабилизирующим дугу переменного тока;

4) аппаратурой, которая управляет сварочным циклом и его защитой;

5) устройством для компенсации или регулирования постоянной составляющей тока.

Рисунок 7 – Схема процесса ручной дуговой сварки в защитном газе неплавящимся электродом вместе с оборудованием

Может использоваться стандартное оборудование для аргонодуговой сварки в сочетании с дополнительными блоками.

Непрерывное совершенствование источников питания для сварки обусловлено разработкой новых технологических процессов и развитием элементной базы силовой электроники. Применение современных силовых полупроводниковых приборов и электронных систем управления в источниках питания способствует повышению точности регулирования и стабилизации параметров режима сварки, улучшению динамических свойств и расширению их технологических возможностей. В частности, применение полупроводниковых преобразователей, с целью формирования в сварочной цепи переменного прямоугольного тока, способствует повышению стабильности горения дуги при сварке алюминиевых сплавов неплавящимся электродом и обеспечивает возможность управления тепловложением в электрод и изделие [15].

В зависимости от принципа построения силовых схем, источники питания для аргонодуговой сварки алюминиевых сплавов переменным током с прямоугольной формой волны можно разделить на следующие типы:

а) преобразующие постоянный ток сварочного выпрямителя;

б) преобразующие однофазный переменный синусоидальный ток сварочного трансформатора;

в) с промежуточным высокочастотным преобразованием энергии питающей сети;

г) с индуктивными накопителями энергии.

Источники питания для сварки неплавящимся электродом подбирают с крутопадающей характеристикой, которая обеспечивает наибольшую стабильность процесса сварки. Кроме того, у источника должно быть достаточно высокое напряжение холостого хода, превышающее напряжение дуги в 4-6 раз.

В последнее время (начиная примерно с начала 80-х годов двадцатого века) все большее распространение получают сварочные инверторные источники питания. Основным блоком такого выпрямителя является инвертор – устройство, преобразующее постоянное напряжение в высокочастотное переменное.

Рисунок 8 – Схема инвертора ручной дуговой сварки в защитном газе неплавящимся электродом

Сварочный инвертор работает следующим образом. Сетевой выпрямительный блок преобразует переменное напряжение сети в постоянное. Затем это выпрямленное напряжение преобразуется с помощью инвертора в однофазное переменное высокой частоты (до 50 кГц и выше). Далее напряжение понижается трансформатором, вновь выпрямляется, сглаживается и подается на дугу. Благодаря тому, что на выходе инвертора напряжение имеет высокую частоту, размеры и вес трансформатора может быть резко снижен, так как эффективность трансформации повышается с частотой переменного тока. При этом также снижается длина провода первичной и вторичной обмоток. На рисунке ниже это показано на примере трансформатора мощностью 20 кВт: в одном случае трансформатор рассчитан на работу при частоте 50 Гц, а в другом - 50 кГц

Благодаря малому весу и размерам понижающего трансформатора инверторные источники питания также оказываются небольшими по габаритам и легкими, что, собственно говоря, и являются основным достоинством этих источников. Их рекомендуют использовать в тех случаях, где имеют значение малые масса и габариты – при сварке на монтаже, в быту, на ремонтных работах.

Другим достоинством является их универсальность, так как их внешние вольт-амперные характеристики могут быть любой формы, поскольку формируются искусственно с помощью системы управления с использованием обратных связей по току и напряжению (т.е. в реальном масштабе времени).

Благодаря своим высоким динамическим свойствам (т.е. высокому быстродействию) и возможности управления параметрами сварки в реальном масштабе времени эти источники питания обладают лучшими сварочными свойствами по сравнению с другими типами источников питания, а также часто наделяются дополнительными функциями, которые способствуют улучшению процесса сварки, такими как дистанционное управление, мягкий старт и др.

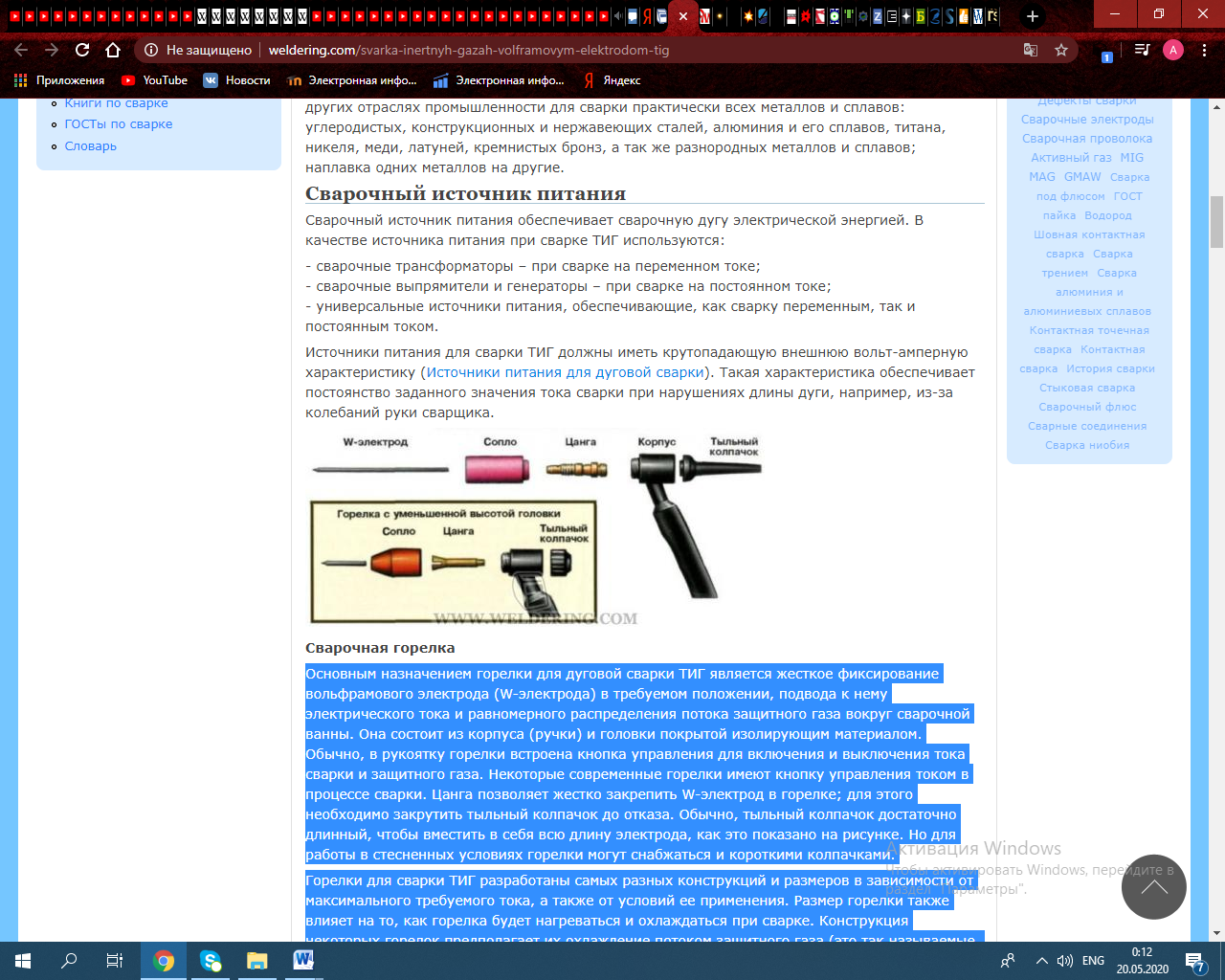

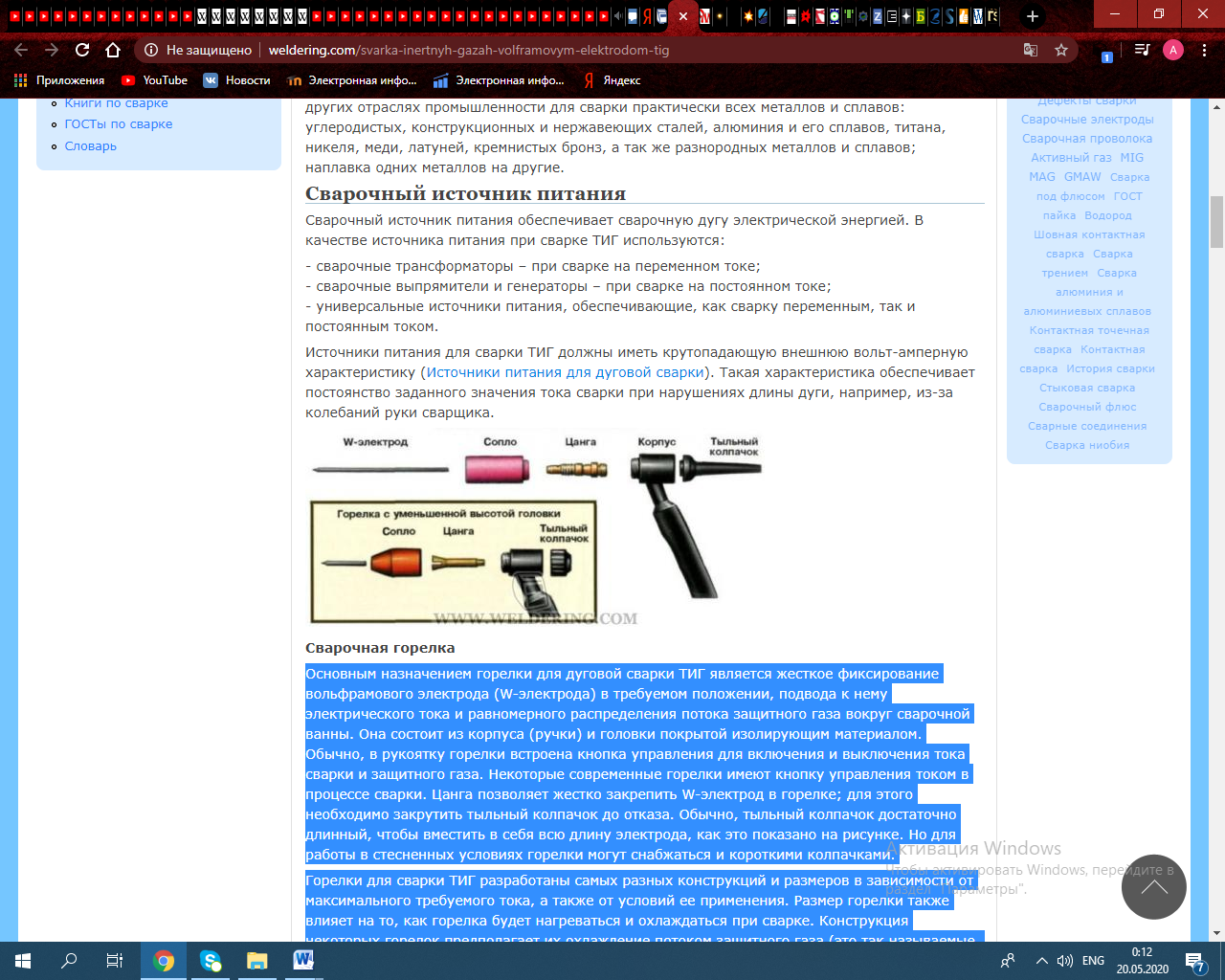

Основным назначением горелки для дуговой сварки TIG является жесткое фиксирование вольфрамового электрода в требуемом положении, подвода к нему электрического тока и равномерного распределения потока защитного газа вокруг сварочной ванны. Она состоит из корпуса (ручки) и головки покрытой изолирующим материалом. Обычно, в рукоятку горелки встроена кнопка управления для включения и выключения тока сварки и защитного газа. Некоторые современные горелки имеют кнопку управления током в процессе сварки. Цанга позволяет жестко закрепить электрод в горелке; для этого необходимо закрутить тыльный колпачок до отказа. Обычно, тыльный колпачок достаточно длинный, чтобы вместить в себя всю длину электрода, как это показано на рисунке. Но для работы в стесненных условиях горелки могут снабжаться и короткими колпачками.

Рисунок 9 – Сварочная горелка для ручной дуговой сварки в защитном газе неплавящимся электродом

Горелки для сварки TIG разработаны самых разных конструкций и размеров в зависимости от максимального требуемого тока, а также от условий ее применения. Размер горелки также влияет на то, как горелка будет нагреваться и охлаждаться при сварке. Конструкция некоторых горелок предполагает их охлаждение потоком защитного газа (это так называемые, горелки воздушного охлаждения). Горелки также отводят тепло в окружающее пространство. Имеются также горелки с водяным охлаждением. Они, обычно, предназначаются для использования на повышенных токах сварки. Горелки TIG с водяным охлаждением, как правило, имеют меньшие размеры, чем горелки воздушного охлаждения для тех же токов сварки.

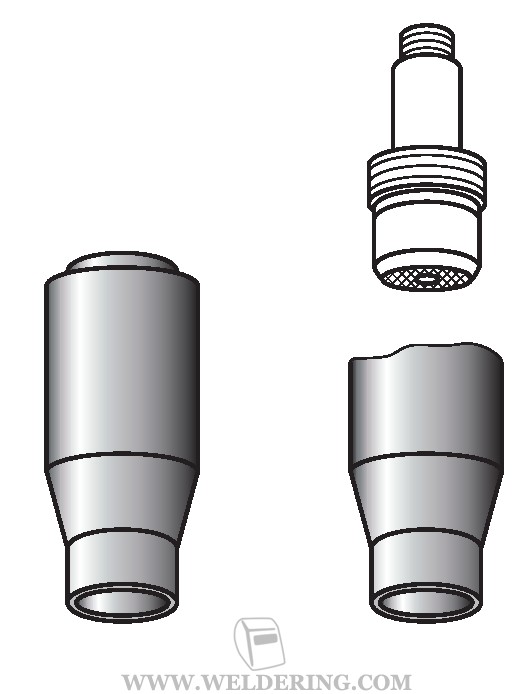

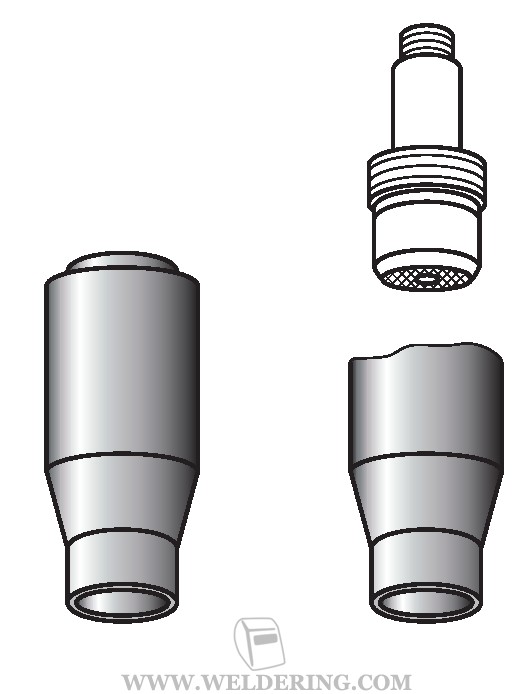

Газовое сопло. Функцией газового сопла является направлять защитный газ в зону сварки с тем, чтобы он замещал окружающий воздух. Газовое сопло крепится к горелке ТИГ на резьбе, что, в случае необходимости, облегчает его замену. Они обычно изготавливаются из керамического материала для того, чтобы противостоять интенсивному нагреву.

Газовые линзы. Другим типом сопел являются сопла со встроенными газовыми линзами, в которых поток газа проходит через металлическую решетку, что придает ему большую ламинарность, обеспечивающую более надежную защиту, так как такой поток более устойчив к воздействиям поперечных воздушных потоков и действует на большее расстояние. Преимуществом сопла, обеспечивающего ламинарный поток газа, заключается в том, что можно устанавливать больший вылет электрода, что дает сварщику лучший обзор сварочной ванны. Газовые линзы также снижают расход газа.

Рисунок 10 – Обычное сопло (слева) и сопло с газовой линзой (справа)

Современные блоки (панели) управления установками для сварки TIG позволяют включать защитный газ до зажигания дуги и продолжать его подачу некоторое время после выключение тока сварки. Последнее обеспечивает защиту вольфрамового электрода и остывающей сварочной ванны от воздействия окружающего воздуха. Блоки управления установками для сварки ТИГ могут также обеспечивать контроль нарастания и снижения тока сварки, а также импульсный режим сварки (пульсацию тока). Регулирование времени плавного нарастания тока до номинального уровня при зажигании дуги предохраняет вольфрамовый электрод от разрушения и попадания частичек вольфрама в сварной шов. Регулирование времени плавного снижения тока при окончании сварки предотвращает образование кратера и пористости.

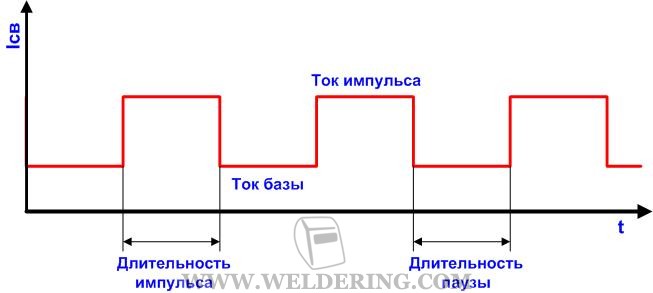

Рисунок 11 – График сварочного тока процесса сварки в защитном газе неплавящимся электродом

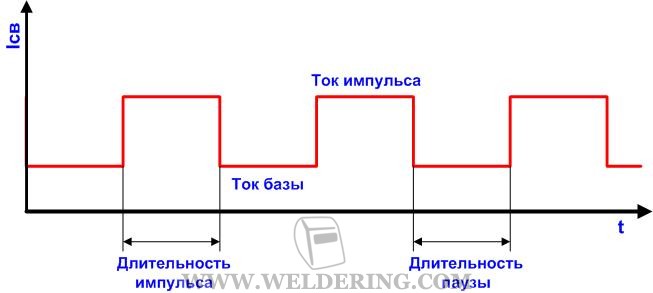

При импульсном режиме сварки устанавливаются два уровня тока: ток импульса и ток базы. Значение тока базы выбирается из условия поддержания горения дуги. Плавление основного металла осуществляется током импульса, в то время как во время паузы сварочная ванна остывает (вплоть до полной кристаллизации в зависимости от параметров импульсного режима). Длительности импульса и паузы могут регулироваться.

Рисунок 12 – График сварочного тока процесса сварки в защитном газе неплавящимся электродом при импульсном режиме сварки

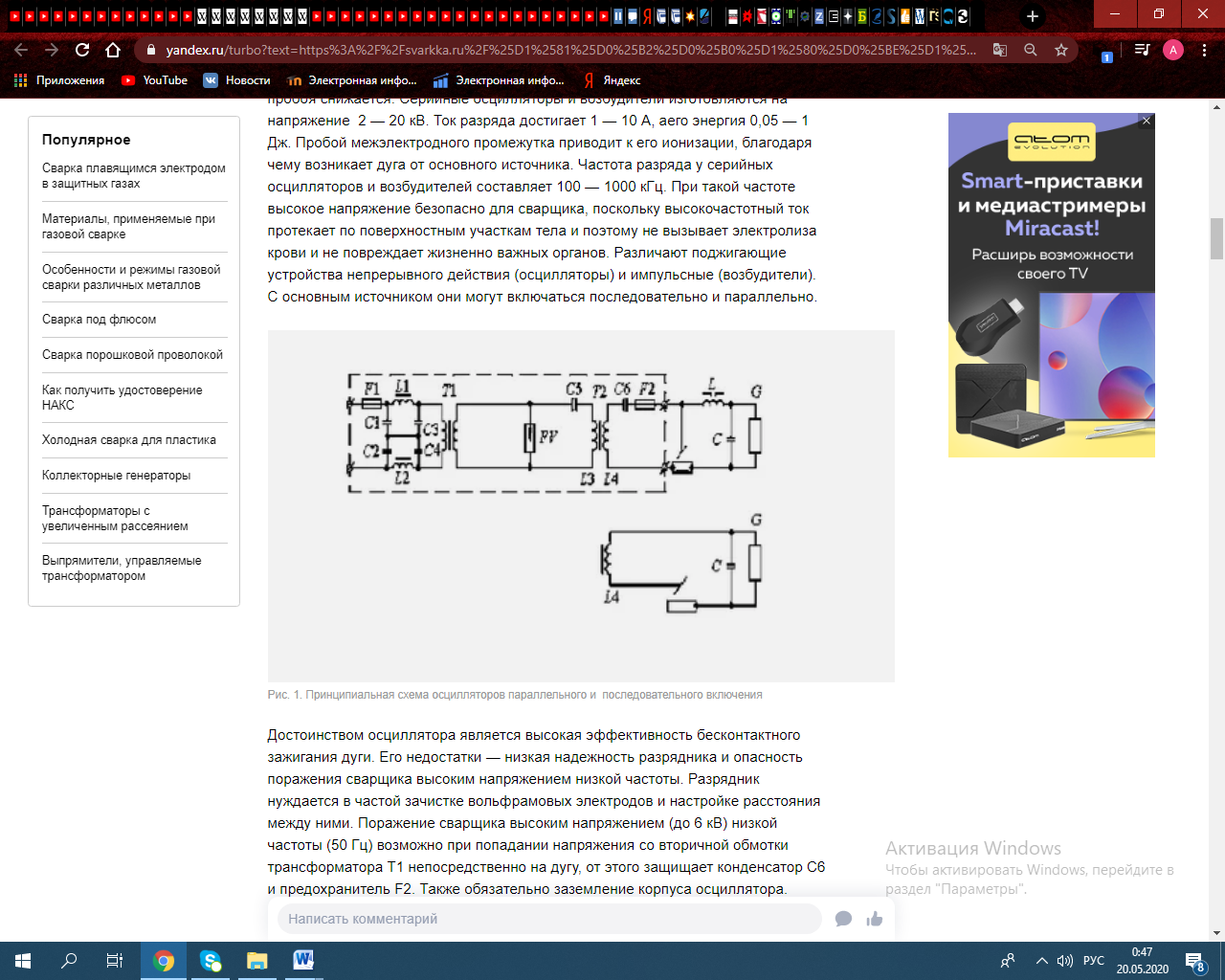

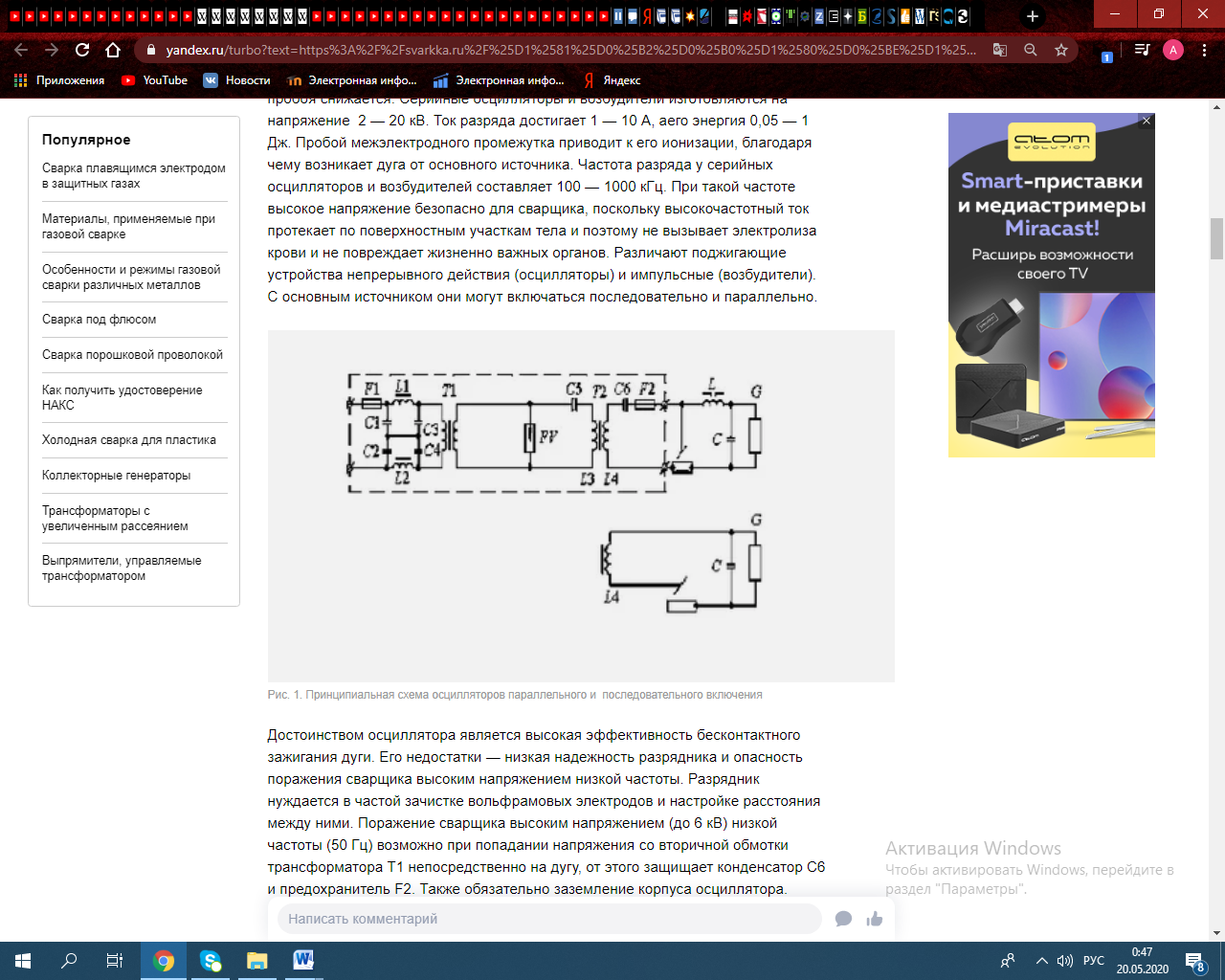

Осцилляторы и возбудители используются для начального зажигания дуги без короткого замыкания электрода на изделие. Они представляют собой источники высокого напряжения и высокой частоты, способные вызывать искровой разряд между электродом и деталью. Для пробоя межэлектродного промежутка длиной 1 мм в воздухе требуется напряжение около 1 - 3 кВ, в аргоне напряжение пробоя снижается. Серийные осцилляторы и возбудители изготовляются на напряжение 2 - 20 кВ. Ток разряда достигает 1 - 10 А, а его энергия 0,05 - 1 Дж. Пробой межэлектродного промежутка приводит к его ионизации, благодаря чему возникает дуга от основного источника. Частота разряда у серийных осцилляторов и возбудителей составляет 100 - 1000 кГц. При такой частоте высокое напряжение безопасно для сварщика, поскольку высокочастотный ток протекает по поверхностным участкам тела и поэтому не вызывает электролиза крови и не повреждает жизненно важных органов. Различают поджигающие устройства непрерывного действия (осцилляторы) и импульсные (возбудители). С основным источником они могут включаться последовательно и параллельно.

Рисунок 13 – Принципиальная схема осцилляторов параллельного и последовательного включения

1.4 Анализ возможных вариантов сварных швов

При сварке в защитном газе неплавящимся электродом может быть предложены следующие типы швов:

· стыковой односторонний без скоса кромок (ГОСТ 14806-80 – С2);

· стыковой односторонний на съемной подкладке без скоса кромок (ГОСТ 14806-80 – С4);

· стыковой односторонний на остающейся подкладке без скоса кромок (ГОСТ 14806-80 – С5);

· стыковой двухсторонний без скоса кромок (ГОСТ 14806-80 – С7).

Наиболее целесообразным будет выбор в пользу стыкового двухсторонний без скоса кромок (ГОСТ 14806-80 – С7), так как при толщине свариваемых деталей 3 мм обеспечивается полный провар и не требует предварительной подготовки свариваемых деталей. Проварка корня шва обязательна для конструкций, испытывающих вибронагрузки. Следовательно, надобность в дополнительном расходе материалов при двухсторонней сварке и сварке на подкладках отсутствует.

В качестве неплавящегося электрода при аргонодуговой сварке можно использовать вольфрамовые прутки. Вольфрамовые электроды делятся на три типа: для постоянного тока (WT, WY), переменного (WP, WZ) и универсальные (WL, WC). Диаметр вольфрамового электрода выбирают в зависимости от сварочного тока (выбираем электрод марки WZ-8 для переменного тока диаметром 3 мм). Неплавящиеся электроды из вольфрама относятся к дорогостоящим сварочным материалам.

Поэтому необходимо выполнять определенные условия для снижения расхода вольфрама при горении дуги. Интенсивный расход возникает в результате прямого контакта электрода с расплавленным металлом или его парами, в результате чего на рабочей поверхности вольфрамового электрода образуются более легкоплавкие сплавы [2].

В качестве присадочного материала применяем аналог проволоки марки Д20 (1201) - алюминиевый пруток OK Tigrod 1450 (OK Tigrod 18. 11), который проявляет стойкость к химическому воздействию и воздействию атмосферы, обеспечивает получение шва с высокой сопротивляемостью к образованию трещин. Незначительная добавка титана дает мелкозернистость шва очень хорошей формы. Присадочный материал перед применением необходимо обезжирить растворителем, а непосредственно перед сваркой зачищают шлифовальной шкуркой.

В качестве защитного газа применяют аргон чистотой не менее 99,9% (по ГОСТ 10157-73, сорта: высший, первый и второй) или смеси аргона с гелием. Аргон также является дорогостоящим расходным материалом. Основными мерами снижения расхода аргона в процессе сварки являются:

1) правильная настройка защитной струи посредством ротаметра;

2) ведение процесса сварки с максимально возможной производительностью;

3) включение в состав оборудования электромагнитного клапана, управляемого подачей защитного газа непосредственно во время сварки.