СОДЕРЖАНИЕ

| ВВЕДЕНИЕ…………………………………………………………………..

|

|

| 1.

| УСТРОЙСТВО СИСТЕМЫ СМАЗКИ АВТОМОБИЛЯ МАРКИ КамАЗ-740……………………………………………………………

|

|

| 2.

| ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ СИСТЕМЫ СМАЗКИ И СПОСОБЫ ИХ УСТРАНЕНИЯ…………………………………….

|

|

| 3.

| ТЕХНИЧЕСККОЕ ОБСЛУЖИВАНИЕ СИСТЕМЫ СМАЗКИ АВТОМОБИЛЯ МАРКИ КамАЗ-740………………………………

|

|

| 3.1

| Технология выполнения технического обслуживания

|

|

| 3.2

| Инструменты, применяемые при выполнении технического обслуживания

|

|

| 4.

| ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПРИ ВЫПОЛНЕНИИ РАБОТ ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ И РЕМОНТУ

|

|

| ЗАКЛЮЧЕНИЕ………………………………………………………………

|

|

| СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ………………………..

|

|

| ПРИЛОЖЕНИЯ………………………………………………………………

|

|

СОДЕРЖАНИЕ

ВВЕДЕНИЕ........................................................................................................... 4

1. СИСТЕМА СМАЗКИ........................................................................................ 6

1.1. Устройство системы смазки.................................................................... 6

1.2. Инструктивная карта «Демонстрация устройства системы смазки»...... 11

1.3. Диагностирование системы смазки...................................................... 13

1.4. Инструктивная карта «Диагностирование системы смазки»............. 14

1.5. Техническое обслуживание системы смазки....................................... 16

1.6. Инструктивная карта «Техническое обслуживание системы

смазки»..................................................................................................................18

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ............................................ 39

ПРИЛОЖЕНИЯ.................................................................................................... 40

ВВЕДЕНИЕ

Между отдельными деталями двигателя, поверхности которых перемещаются одна относительно другой, возникает сила, препятствующая этому перемещению, называемая силой трения.

Сила трения зависит от точности обработки соприкасающихся поверхностей, давления и скорости относительного перемещения. На преодоление сил трения затрачивается часть мощности двигателя; помимо этого трение приводит к износу деталей и их нагреву. Уменьшение сил трения достигается улучшением качества обработки поверхности, применением антифрикционных сплавов, шариковых и роликовых подшипников. Одним из наиболее эффективных способов уменьшения сил трения является смазка.

Смазка, находящаяся между трущимися поверхностями, разделяет их, заменяя непосредственное трение деталей трением слоев смазки между собой. Помимо этого, масло охлаждает смазываемые детали и уносит твердые частицы между ними.

Недостаточная подача масла вызывает потерю мощности, усиленный износ, перегрев и даже расплавление подшипников, заклинивание поршней и прекращение работы двигателя.

При чрезмерной подаче часть масла попадает в камеру сгорания, отчего увеличивается отложение нагара, и ухудшаются условия работы свечей зажигания.

Норма расхода масел составляет: для карбюраторных двигателей 2,4% от нормы расхода топлива, для дизельных двигателей -^-3,2 %.

В зависимости от размещения и условий работы деталей масло может подаваться под давлением, разбрызгиванием и самотеком. В автомобильных двигателях применяются все три способа подвода масла, при этом к наиболее нагруженным деталям масло поступает под давлением, к другим — разбрызгиванием и самотеком.

Для хранения, подвода, очистки и охлаждения масла применяют ряд приборов, маслопроводов и каналов, образующих систему смазки.

Изучить и записать виды и периодичность технического обслуживания узлов двигателей, пользуясь методическими указаниями по техническому обслуживанию автомобилей ГАЗ-3102 и КамАЗ.

Уяснить типичные неисправности остова и КШМ и их влияние на технико-экономические показатели работы двигателя. Проверить компрессиметром давление в цилиндре и оценить техническое состояние гильзо-поршневой группы. Проверить крепление двигателя на остов автомобиля.

Изучить влияние типичных неисправностей МГР на показатели работы двигателя. На одном из двигателей проверить затяжку крепления головки блока и выполнить регулировки зазоров в МГР; дать краткие описания порядка выполнения и провести схему. Обратить внимание на определение процесса сжатия по движению коромысла.

Ознакомиться с моторными маслами. Изучить типичные неисправности и техническое обслуживание смазочной системы двигателя. Повторить и рассмотреть особенности конструкции смазочных систем двигателей ЗМЗ-406 и КамАЗ-740, обратив внимание: на способы очистки масла, регулировку клапанов системы. Проверить уровень и оценить качество масла в картере. Провести обслуживание бессопловой центрифуги.

Ознакомится с основными операциями по обслуживанию системы охлаждения и с влиянием типичных ее неисправностей на работу двигателя. Проверить и отрегулировать натяжение ремня привода вентилятора; привести схему привода и регулировки. Проверить работу паро-воздушного клапана, привода жидкостного насоса и контрольно-измерительных приборов системы. Рассмотреть особенности конструкции и режимы работы привода вентилятора двигателя КамАЗ-740

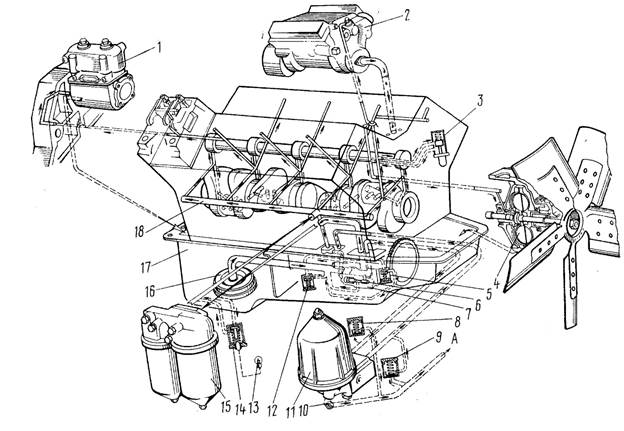

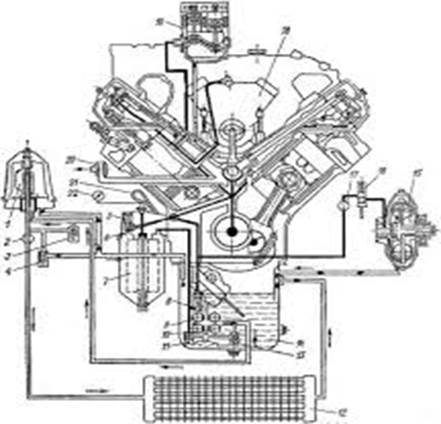

1. СИСТЕМА СМАЗКИ

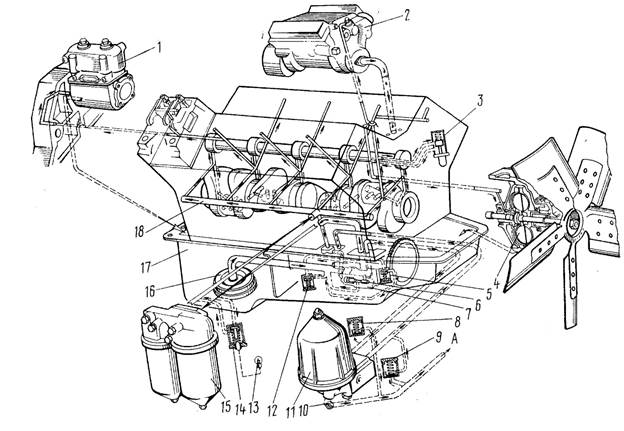

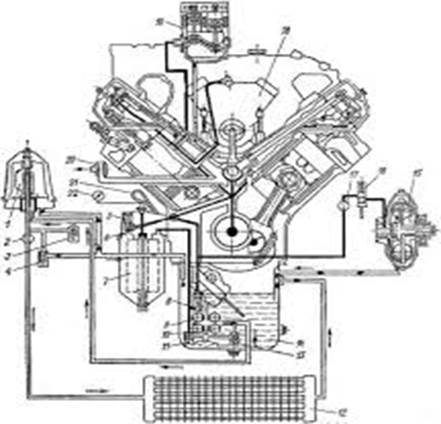

1.1. Устройство системы смазки Смазочная система двигателя необходима для непрерывной подачи масла к трущимся поверхностям деталей, отвода от них теплоты и выноса продуктов износа. Смазочная система дизеля КамАЗ-740 (рис. 1.1) является комбинированной смазочной системой. Заправка дизеля маслом происходит через заливной патрубок, установленный, на картере маховика справа. Для периодического контроля за уровнем масла в поддоне 6 картера служит указатель.21

1.1. Устройство системы смазки Смазочная система двигателя необходима для непрерывной подачи масла к трущимся поверхностям деталей, отвода от них теплоты и выноса продуктов износа. Смазочная система дизеля КамАЗ-740 (рис. 1.1) является комбинированной смазочной системой. Заправка дизеля маслом происходит через заливной патрубок, установленный, на картере маховика справа. Для периодического контроля за уровнем масла в поддоне 6 картера служит указатель.21

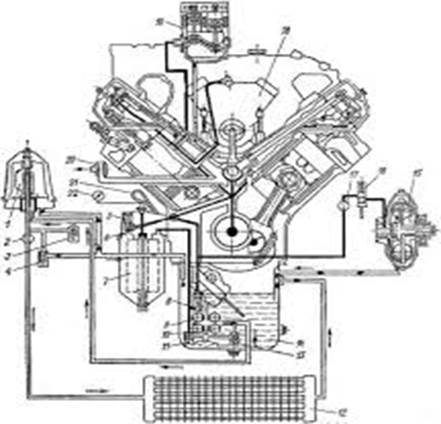

Рис. 1.1. Схема системы смазки Особенностью смазочной системы дизеля является то, что в ней имеется два фильтра тонкой очистки:

· полнопоточный 13 со сменным фильтрующим элементом;

· неполнопоточный — центрифуга 19, включенные между собой параллельно.

Двухсекционный смазочный насос, состоящий из нагнетательной 11 и радиаторной 10 секций, приводится в действие, от коленчатого вала. Секцией смазочного насоса по каналу в правой стенке блока цилиндров масло подается в полнопоточный фильтр 13 со сменным фильтрующим элементом тонкой очистки, откуда оно направляется в главную магистраль 14. Из главной магистрали по каналам в блок цилиндров масло поступает к коренным подшипникам коленчатого вала и по отверстиям в его щеках поступает к шатунным подшипникам. Одновременно масло по вертикальным каналам в блоке цилиндров поступает к опорным шейкам распределительного вала и по наклонным — к втулкам коромысел, а от них направляется к регулировочным винтам и верхним наконечникам штанг. Стекая по внутренним отверстиям штанг масло смазывает толкатели и кулачки распределительного вала двигателя. На стенки цилиндров дизеля масло поступает разбрызгиванием, где оно снимается маслосъемным кольцом, отводится внутрь поршня и смазывает поршневой палец. Из наклонных каналов блока масло поступает для, смазывания - 6 подшипников компрессора 1 и топливного насоса 2 высокого давления. Кроме того, от нагнетательной секции насоса через кран 5 и регуляторвыключатель 3 масло подается в гидромуфту 4 привода вентилятора. Радиаторная секция 10 насоса по маслопроводу подает масло к центрифуге 19, из которой оно постоянно сливается в поддон картера через клапан 16 или проходит в радиатор 8, если кран 18 маслопровода открыт. Перепускной клапан 17 ограничивает давление масла, проходящего через центрифугу, до 0,6—0,65 МПа, а клапан 12 в корпусе смазочного насоса, ограничивает давление в главной смазочной магистрали и открывается при давлении 0,4— 0,45 МПа. Давление масла в смазочной системе определяется по манометру 20. При засорении фильтра 13 или повышении вязкости масла открывается перепускной клапан 16 и меочи-1 щенное масло поступает в главную смазочную магистраль 14. При этом на щитке приборов загорается сигнальная лампочка.

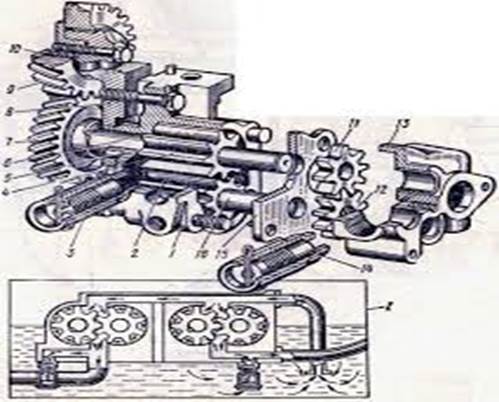

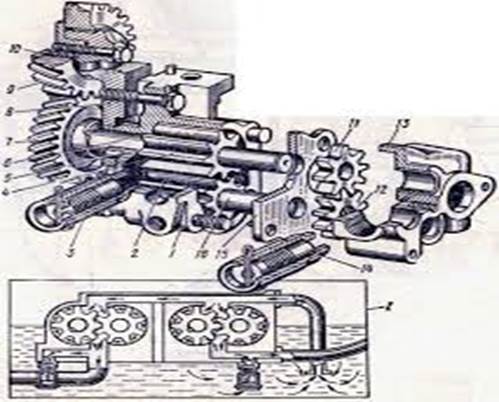

Масляный насос—двухсекционный, шестеренчатого типа создает давление и циркуляцию масла в системе. Установлен в поддоне, крепится к нижней части блок-картера болтами. Привод насоса осуществляется от передней шестерни коленчатого вала двигателя. Насос состоит из двух секций, разделенных проставкой 5 (рис, 1.2). В проставке имеется отверстие, соединяющее всасывающие полости секций, что обеспечивает питание их от одного маслозаборника. Корпуса секций и проставка соединены болтами. Ведущие шестерни установлены в полостях корпусов и соединены с валом 3 шпонками.

Рис. 1.2. Масляный насос

1 – корпус радиаторной секции;

2 – клапан нагнетательной секции;

3 – вал ведущих шестерен;

4 – клапан радиаторной секции;

5 – проставка;

6 – шестерня привода насоса;

7 – корпус нагнетающей секции.

На наружном конце вала шпонкой зафиксирована шестерня 6 привода насоса. Ведомые шестерни установлены на оси на бронзовых втулках. Обе секции насоса снабжены предохранительными клапанами 2, 4, открывающимися при давлении масла 800—850 кПа (8—8,5 кгс/см2). Дифференциальный клапан ограничивает давление масла в главной магистрали и отрегулирован на давление 400—550 кПа (4—5,5 кгс/см2). Секция насоса с удлиненными зубьями шестерен имеет большую производительность и нагнетает масло в главную магистраль. Вторая секция, меньшей производительности, подает масло в фильтр центробежной очистки и радиатор.

Маслозаборник обеспечивает первичную очистку масла и подачу его к насосу. Он крепится кронштейном к крышке коренного подшипника коленчатого вала и фланцем 6 всасывающей трубки к корпусу насоса. Заборник состоит из корпуса 3 с сетчатым фильтром 2, всасывающей трубки 4 и деталей крепления (рис. 1.3).

Рис. 1.3. Маслозаборник:

1 – защелка;

2 – сетчатый фильтр;

3 – корпус;

4 – трубка;

5 – кронштейн;

6 – фланец.

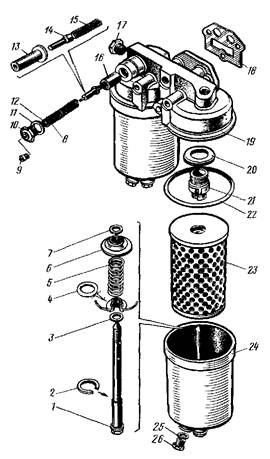

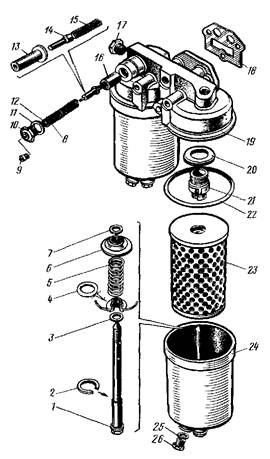

Масляный фильтр — полнопоточный, с двумя сменными фильтрующими элементами крепится тремя болтами к блоку цилиндров справа. К корпусу 21 фильтра (рис. 1.4) винтами 1 крепятся фильтрующие элементы 25 и колпаки 26. В корпусе фильтра установлен перепускной клапан 15, обеспечивающий подачу масла в главную магистраль при засорении фильтра. Клапан открывается при перепаде давлений масла на входе и выходе из фильтра, равном 250—300 кПа (2,5—3 кгс/см2).

Клапан работает совместно с контактным устройством 10, обеспечивающим включение лампы, сигнализирующей о работе двигателя на неочищеном масле. Длительная работа о засоренным фильтром недопустим, так как приводит к повышенному износу деталей двигателя. Свечение лампы допустимо только при пуске двигателя и его прогреве с холодным маслом в системе смазки. При сливе масла из фильтра используют пробки 27.

Рис. 1.4. Фильтр очистки масла:

1 – винт-стержень;

2, 3, 4, 7, 12, 13, 22, 28, - кольца;

5, 9, 16 — пружины;

6, 24 — уплотнения;

8, 11, 18, 19, 2 7— пробки;

10 — контактное устройство сигнализатора;

14, 17, 23 – втулки;

15 — перепускной клапан;

20 — прокладка;

21 – корпус;

25 — фильтрующий элемент;

26 — колпак.

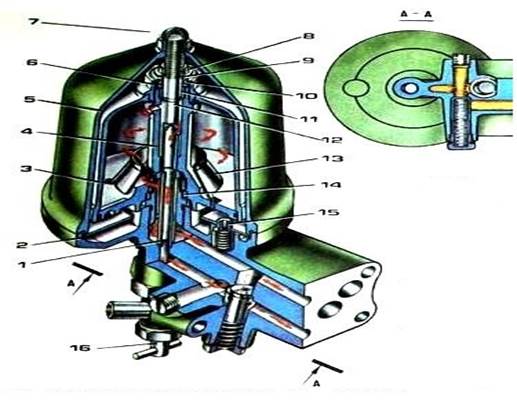

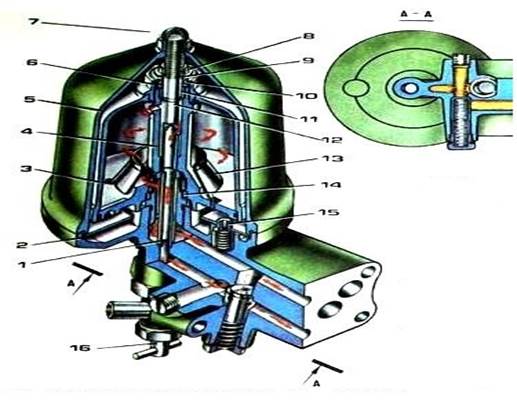

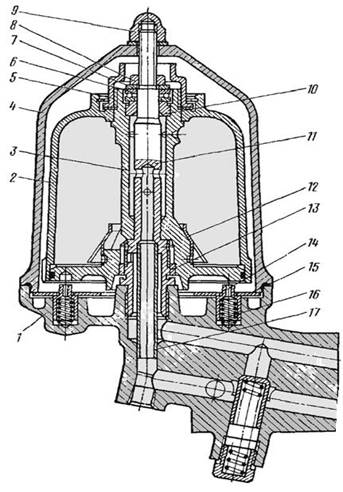

Центробежный масляный фильтр с гидравлическим привод предназначен для дополнительной очистки масла от механических примесей. Установлен в передней части двигателя, справа. На ось ротора 12 (рис. 1.5), ввернутой в корпус фильтра 2 на упорном, шариковом подшипнике установлен ротор 4 с колпаком 3.Ротор закреплен гайками 6 и 8. В нижней части корпуса установлено стопорное устройство, состоящее из пластины и стопоров 15 с пружинами. Стопорное устройство обеспечивает фиксацию ротора при разборке фильтра. Снаружи на оси 12 гайкой 7 закреплен колпак фильтра 5. Стыки соединяемых деталей уплотнены прокладками и кольцом. В корпусе установлен перепускной клапан фильтра. Перепускной клапан ограничивает давление масла в фильтре на уровне 600—650 кПа: (6—6,5 кгс/см2). Ротор фильтра, приводится во вращение энергией струи масла, выбрасываемой из сопла ротора на лопатки втулки, закрепленной в роторе. Масло, входящее из колпака 3 во внутреннюю полость ротора по касательно расположенным отверстиям, также создает усилия, способствующие вращению ротора. Благодари этому ротор с колпаком и находящимся в нем маслом вращаете с частотой до 5000 об/мин. Возникающие при этом центробежные силы отбрасывают и удерживают механические примеси на внутренней стенке колпака.Очищенное масло по трубке поступает в поддон двигателя.

Рис. 1.5. Центробежный масляный фильтр:

1 – трубка отвода масла;

2 – корпус;

3 – колпак ротора;

4 – ротор;

5 – колпак фильтра;

6 – гайка крепления колпака ротора;

7 – гайка крепления колпака фильтра;

8 – гайка крепления ротора;

9 – упорная шайба;

10 – упорный шарикоподшипник;

11 – верхняя втулка ротора;

12 – ось ротора;

13 – экран;

14 – нижняя втулка ротора;

15 – палец стопора;

16 – кран отключения масляного радиатора

Масляный радиатор — трубчато-пластинчатого типа, двухрядный, воздушного охлаждения установлен на радиатор жидкостной системы охлаждения двигателя с наружной стороны и состоит из остова, включающего два ряда трубок с охлаждающими пластинами, и бачков (рис 1.6). Предохранительный клапан радиатора, отрегулирован на давление масла 50—70 кПа (0,5—0,7 кгс/см2), установлен в корпусе фильтра центробежной очистки, Масляный радиатор отключается при температурах воздуха ниже 0°С с помощью крана установленного на корпусе фильтра центробежной очистки масла.

Рис.1.6. Установка масляного радиатора и радиатора усилителя рулевого управления:

1 — масляный радиатор;

2, 5 — кронштейны;

3—трубка подвода Масла;

4 — радиатор системы охлаждения;

6 — трубка отвода масла;

7 — радиатор гидравлического усилителя рулевого управлении.

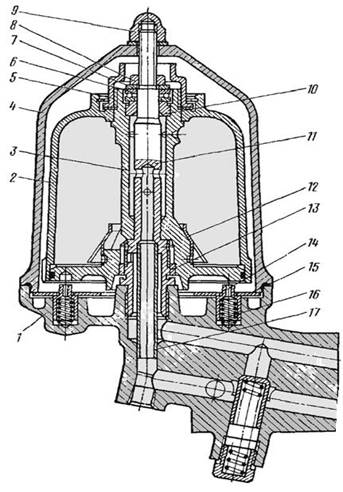

Заливной патрубок предназначен для заправки и очистки масла. Он крепится двумя болтами к картеру маховика справа. Отверстие патрубка закрывается резьбовой пробкой и уплотняется прокладкой. В нижней части патрубка установлен сетчатый фильтр. Сапун обеспечивает вентиляцию картера двигателя благодаря разрежению, возникающему у вытяжной трубы при движении автомобиля. Установлен в гнезде картера маховика с правой стороны двигателя. К корпусу 3 сапуна (рис. 1.7) крепятся наружный 1 и внутренний 4 цилиндры. В наружный цилиндр вварен патрубок газоотводящей трубки 5. Под воздействием разрежения, образующегося в трубе, газы с частицами масла проходят через лабиринт, образованный цилиндрами. При резкой смене направлениядвижения потока газов частицы масла отделяются и стекают в поддон.

Рис.1.7. Сапун:

1, 4 — цилиндры;

2 — полость блока цилиндров;

3 — корпус;

5 — газоотводящая трубка;

6 — передняя крышка блок-картера.

Указатель уровня масла состоит из металлического стержня, резинового уплотнения и трубки, установленной с правой стороны на блоке двигателя. Стержень снабжен метками «Н» и «В», соответствующими минимально и максимально допустимым уровням масла. Контрольно-измерительные приборы: указатель давления масла установлен на щитке приборов, датчик указателя установлен в корпусе масляного фильтра. Датчик сигнальной лампы аварийного падения давления масла мембранно-контактного типа установлен в корпусе фильтра. Контактный датчик сигнальной лампы засорения фильтра установлен в канале перепускного клапана фильтра.

1.2. Инструктивная карта «Демонстрация устройства системы смазки» ТЕМА: Демонстрация устройства системы смазки.

ЦЕЛЬ РАБОТЫ: Продемонстрировать устройство и принцип работы приборов и узлов системы смазки двигателей.

ОБОРУДОВАНИЕ: Стенды с двигателями, детали, узлы и приборы, плакаты и литература.

ХОД РАБОТЫ

1. Изучите состав системы смазки двигателя. Найдите и покажите на плакате и двигателе:

· масляный насос;

· центробежный фильтр;

· фильтр полнопоточный очистки масла;

· привод масляного насоса;

· масляный радиатор;

·маслозаливную горловину;

· сапун.

Проследите по плакату путь масла от поддона по двигателю. 2. Изучите устройство и работу масляного насоса. Найдите и покажите на плакате и двигателе:

· нагнетающую секцию;

· радиаторную секцию;

·маслозаборник;

· Предохранительные клапана.

3. Изучите устройство и работу масляного фильтра. Найдите и покажите на плакате и двигателе:

· корпус фильтра;

· колпак фильтра;

· крышка ротора;

· корпус ротора;

12 · перепускной клапан.

Проследите по плакату путь масла в фильтре.

4. Изучите устройство и работу полнопоточного масляного фильтра. Найдите и покажите на плакате и двигателе:

· Корпус;

· Фильтрующий элемент;

· Колпак;

· Контактное устройство сигнализатора;

· Перепускной клапан;

· Сливные пробки.

5. Изучите устройство и работу масляного радиатора. Найдите и покажите на плакате и двигателе:

· Верхние и нижние бачки;

· Трубчатые стойки;

· Трубка.

6. Изучите устройство и работу сапуна. Найдите и покажите на плакате и двигателе:

· Газоотводящую трубку;

· Цилиндры;

· Корпус.

УЗЕЛ НАЗНАЧЕНИЕ УСТРОЙСТВО Система смазки:

Масляный насос Полнопоточный фильтр Центробежный масляный фильтр Масляный радиатор Сапун КИП

1.3. Диагностирование системы смазки При диагностировании системы смазки определяют техническое состояние масляного насоса, фильтра тонкой очистки, качество масла. Определения работоспособности центрифуги По сравнению с автомобилями ЗИЛ и МАЗ работа центрифуги автомобиля КамАЗ не сопровождается аэродинамическим шумом, поэтому работоспособность центрифуги двигателя КамАЗ оценивают прежде всего по наличию и количеству отложений в роторе. Если на малоизношенных двигателях (пробег автомобиля 30— 50 тыс. км) между двумя ТО-2 в роторе скопилось 200—400 г отложений (толщина слоя 10—15 мм), то центрифуга работает. При большей изношенности двигателей соответственно увеличивается и количество отложений. В то же время чрезмерно большое количество загрязнений в роторе (3/4 его объема), как правило, свидетельствует о неудовлетворительном состоянии моторного масла в процессе эксплуатации. Причинами, вызывающими интенсивное накопление загрязнений в масле (быстрое старение масла), могут быть:

· попадание воды в масло,

· длительная работа двигателя на пониженном (температура охлаждающей жидкости менее 60 °С) или повышенном (более 100 °С) тепловых режимах,

· значительный износ деталей цилиндро-поршневой группы и др.

Одной из характерных причин большого количества отложений в роторе центрифуги является применение в двигателе несоответствующего сорта масла. Определение качества масла. Масло в картере обычно заменяют после того, как двигатель отработал установленное количество моточасов. А так как степень его загрузки неодинакова, то бывают случаи, когда меняют масло, пригодное к использованию, или двигатель работает на загрязненном масле, или же в нем ухудшилось качество присадки. Чтобы масло заменять после того, как оно стало непригодным к применению, требуется знать его состояние. Его можно проверить так называемым капельным методом (см. рис. 1.8).

На лист фильтровальной бумаги наносят каплю масла, взятую из картера двигателя с помощью масломерной линейки. Она образует на бумаге неоднородное пятно с темным ядром, вокруг которого располагаются один или два концентрических кольца различных размеров и окраски. Диаметр ядра и его форма, количество и размеры концентрических колец зависят от количества присадок в масле, а на цвет ядра существенное влияние оказывает степень загрязнения масла. Чем больше оно загрязнено, тем темнее ядро. По отношению диаметров указанных колец масляного пятна и оценивают качество масла. Если отношение D / d1> 1,3, в нем низок уровень присадок, а при d1 / d2> 1,4 - масло предельно загрязнено и поэтому требуется его заменить.

Рис. 1.8. Характер пятна масла на фильтровальной бумаге

1.4. Инструктивная карта «Диагностирование системы смазки двигателя» ТЕМА: Диагностирование системы смазки двигателя.

ЦЕЛЬ РАБОТЫ:

· определить диагностические параметры системы смазки;

· овладеть правилами определения работы центробежного фильтра по отложениям, проверки качества отработанного масла;

· приобрести навыки определения технического состояния системы смазки.

· прогрейте двигатель до температуры охлаждающей жидкости 70— 90 °С, остановите двигатель и слейте масло, вывернув из картера сливную пробку;

· откройте маслозаливную горловину, предварительно очистив ее от пыли и грязи;

· вверните сливную пробку и залейте масло до отметки «В» на маслоизмерительном щупе;

· пустите двигатель и дайте ему поработать 5 мин на малой частоте вращения для заполнения масляных полостей;

· остановите двигатель и спустя 4— 5 мин долейте масло до отметки «В». Для смены фильтрующих элементов фильтра очистки масла:

· выверните сливные пробки 25 на колпаках 24 и слейте масло из фильтра в подставленную емкость;

· выверните стержень 1 крепления колпака фильтра и снимите колпак вместе с элементом;

· выньте фильтрующий элемент 23 из колпака. Второй колпак и фильтрующий элемент снимаются в том же порядке;

· промойте дизельным топливом колпаки фильтров;

· замените фильтрующие элементы и соберите фильтр, проверьте, нет ли течи масла в соединениях фильтра на работающем двигателе. При наличии подтекания подтяните болты крепления колпаков. Если течь по уплотнению колпаков не устраняется подтягиванием болтов, замените резиновые уплотнительные прокладки 22.

Рис. 1.9. Полнопоточный фильтр очистки масла:

1 - стержень;

2 - стопорное кольцо;

3 - шайба;

4 - уплотнительное кольцо;

5 - пружина колпака;

6 - уплотнительная чашка;

7 - шайба;

8 - пружина перепускного клапана;

9 - винт сигнализатора;

10 - пробка перепускного клапана;

11, 18, 20, 26 - прокладки;

12 - регулировочная шайба;

13 - корпус сигнализатора;

14 - подвижной контакт сигнализатора;

15 - пружина контакта сигнализатора;

16 - перепускной клапан;

17 - пробка;

19 - корпус фильтра;

21 - втулка корпуса;

22—уплотнительное кольцо;

23 - фильтрующий элемент;

24 - колпак;

25 - сливная пробка.

Обслуживание центробежного фильтра заключается в снятии наружного колпака и колпака ротора центрифуги и удаления из ротора загрязнений, промывке деталей в дизельном топливе. При этом необходимо соблюдать определенные правила по обслуживанию узла. Именно при обслуживании центрифуги наиболее вероятно нарушение ее работоспособности. Чаще всего причинами нарушений являются:

· неправильная сборка колпака ротора с ротором. В результате возникает значительный дисбаланс ротора и резко снижается его частота вращения. Чтобы избежать этого, при сборке центрифуги необходимо совместить метки на роторе и колпаке ротора;

· снятие ротора с оси при обслуживании. Это приводит к повреждению подшипников скольжения ротора, а также упорного шарикоподшипника. Инструкцией по эксплуатации автомобилей КамАЗ запрещается снятие ротора с оси при ТО;

· повышенные моменты затяжки гаек крепления колпака ротора и наружного колпака вызывают деформацию деталей и даже заклинивание ротора в подшипниках.

Моменты затяжки указанных гаек должны быть в пределах 2—3 кгс×м. Разборку центрифуги производите в следующем порядке:

· отверните колпачковую гайку 9 крепления колпака фильтра (рис. 1.10) и снимите колпак 4 фильтра. 18

· поверните и зафиксируйте ротор 3 с колпаком 2 на стопорном устройстве, при этом пальцы 14 стопоров под действием пружин войдут в отверстия ротора;

· отверните гайку 5 и снимите колпак 2 ротора;

· удалите отложения из колпака ротора и промойте его в чистом дизельном топливе.

Рис. 1.10. Центробежный масляный фильтр:

1 — корпус,

2 — колпак ротора,

3 — ротор,

4 — колпак фильтра,

5 — гайка крепления колпака ротора,

6 — упорный шарикоподшипник,

7 — упорная шайба,

8 — гайка крепления ротора,

9 — гайка крепления колпака фильтра,

10 — верхняя втулка ротора,

11 — ось ротора,

12 — экран,

13 — нижняя втулка ротора,

14 – палец стопора,

15 — пластина стопора,

16 — пружина стопора,

17 — трубка отвода масла

Соберите центрифугу в обратном порядке. При установке колпака 2 совместите зарубку (риску) на основании ротора с выступающей меткой на внешней стороне колпака, чтобы не нарушить балансировку. Несовпадение рисок допускается в пределах 5 мм. Если этого не сделать, центрифуга может превратиться в мощный вибратор и качество очистки масла снизится. Перед установкой наружного колпака проверьте правильность сборки центрифуги по легкости вращения ротора. Для этого отожмите пластину стопорного устройства ротора и поверните ротор на оси; вращение должно быть легким, без заеданий.

1.6. Инструктивная карта «Техническое обслуживание системы смазки ДВС»

Тема: Техническое обслуживание системы смазки ДВС

Система смазки Камаз-740 комбинированная, с «мокрым» картером. Масло под давлением подается к коренным и шатунным подшипникам коленчатого вала, к подшипникам распределительного вала, втулкам коромысел, к подшипникам топливного насоса высокого давления и компрессора. Предусмотрена пульсирующая подача масла к верхним сферическим опорам штанг толкателей.

Рис. 1. Система смазки двигателя Камаз-740

1 - компрессор;

2 - насос топливный высокого давления;

3 - включатель гидромуфты;

4 - гидромуфта;

5,12- клапаны предохранительные;

6 - клапан системы смазывания;

7 - насос масляный;

8 - клапан перепускной центробежного фильтра;

9 - клапан сливной центробежного фильтра;

10 - кран включения масляного радиатора;

11 - фильтр центробежный;

13 - лампа сигнальная засоренности фильтра очистки масла;

14 - клапан перепускной фильтра очистки масла;

15 - фильтр очистки масла;

16 - маслоприемник;

17 - картер;

18 - магистраль главная; А - в радиатор

Система смазки двигателя Камаз-740 включает в себя масляный насос, картер масляный, фильтры – полнопоточный и центробежный, воздушно-масляный радиатор, масляные каналы в блоке и головках цилиндров, передней крышке и картере маховика, наружные маслопроводы, маслозаливную горловину, клапаны для обеспечения нормальной работы систем и контрольные приборы.

Схема системы смазки Камаз-740 показана на рис. 1. Из картера 17 через маслоприемник 16 масло поступает в нагнетающую и радиаторную секции масляного насоса 7; из нагнетающей секции через канал в правой стенке блока оно подается в фильтр 15 очистки масла, где очищается двумя фильтрующими элементами, затем поступает в главную магистраль 18, откуда по каналам в блоке и головках цилиндров направляется к коренным подшипникам коленчатого вала, втулкам коромысел и верхним наконечникам штанг толкателей.

К шатунным подшипникам коленчатого вала Камаз-740 масло подается по отверстиям внутри вала от ближайшей коренной шейки. Масло, снимаемое со стенок цилиндра маслосъемным кольцом, отводится в поршень и смазывает опоры поршневого пальца в бобышках и подшипник верхней головки шатуна.

Через каналы в задней стенке блока цилиндров и картера маховика Камаз-740 масло под давлением поступает к подшипникам: компрессора 1, через каналы в передней стенке блока – к подшипникам топливного насоса 2 высокого давления.

Предусмотрен отбор масла из главной магистрали для подачи к включателю 3 гидромуфты 4, который установлен на переднем торце блока и управляет работой гидромуфты привода вентиляторов.

Из радиаторной секции масляного насоса Камаз-740 масло поступает к центробежному фильтру 11, далее – в радиатор и затем сливается в картер.

При закрытом кране 10 масло из центробежного фильтра через сливной клапан 9, минуя радиатор, сливается в картер. Остальные детали и сборочные единицы двигателя смазываются разбрызгиванием и масляным туманом.

Неисправность

- Причина неисправности

Способ устранения

Повышенный расход масла

- Длительная работа двигателя на оборотах холостого хода.

Без необходимости не работать на оборотах холостого хода двигателя.

- Утечка масла через соединения в смазочной системе турбокомпрессора.

Подтянуть соединения, при необходимости заменить прокладки и резиновые рукава.

- Износ сопряжения клапан-втулка в головке цилиндров, старение резиновой манжеты клапана.

Проверить и заменить изношенные детали.

- Засорение воздухоочистителя или колпака воздухозаборника.

Провести обслуживание воздухоочистителя и очистить сетку колпака.

СОДЕРЖАНИЕ

| ВВЕДЕНИЕ…………………………………………………………………..

|

|

| 1.

| УСТРОЙСТВО СИСТЕМЫ СМАЗКИ АВТОМОБИЛЯ МАРКИ КамАЗ-740……………………………………………………………

|

|

| 2.

| ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ СИСТЕМЫ СМАЗКИ И СПОСОБЫ ИХ УСТРАНЕНИЯ…………………………………….

|

|

| 3.

| ТЕХНИЧЕСККОЕ ОБСЛУЖИВАНИЕ СИСТЕМЫ СМАЗКИ АВТОМОБИЛЯ МАРКИ КамАЗ-740………………………………

|

|

| 3.1

| Технология выполнения технического обслуживания

|

|

| 3.2

| Инструменты, применяемые при выполнении технического обслуживания

|

|

| 4.

| ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПРИ ВЫПОЛНЕНИИ РАБОТ ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ И РЕМОНТУ

|

|

| ЗАКЛЮЧЕНИЕ………………………………………………………………

|

|

| СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ………………………..

|

|

| ПРИЛОЖЕНИЯ………………………………………………………………

|

|

СОДЕРЖАНИЕ

ВВЕДЕНИЕ........................................................................................................... 4

1. СИСТЕМА СМАЗКИ........................................................................................ 6

1.1. Устройство системы смазки.................................................................... 6

1.2. Инструктивная карта «Демонстрация устройства системы смазки»...... 11

1.3. Диагностирование системы смазки...................................................... 13

1.4. Инструктивная карта «Диагностирование системы смазки»............. 14

1.5. Техническое обслуживание системы смазки....................................... 16

1.6. Инструктивная карта «Техническое обслуживание системы

смазки»..................................................................................................................18

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ............................................ 39

ПРИЛОЖЕНИЯ.................................................................................................... 40

ВВЕДЕНИЕ

Между отдельными деталями двигателя, поверхности которых перемещаются одна относительно другой, возникает сила, препятствующая этому перемещению, называемая силой трения.

Сила трения зависит от точности обработки соприкасающихся поверхностей, давления и скорости относительного перемещения. На преодоление сил трения затрачивается часть мощности двигателя; помимо этого трение приводит к износу деталей и их нагреву. Уменьшение сил трения достигается улучшением качества обработки поверхности, применением антифрикционных сплавов, шариковых и роликовых подшипников. Одним из наиболее эффективных способов уменьшения сил трения является смазка.

Смазка, находящаяся между трущимися поверхностями, разделяет их, заменяя непосредственное трение деталей трением слоев смазки между собой. Помимо этого, масло охлаждает смазываемые детали и уносит твердые частицы между ними.

Недостаточная подача масла вызывает потерю мощности, усиленный износ, перегрев и даже расплавление подшипников, заклинивание поршней и прекращение работы двигателя.

При чрезмерной подаче часть масла попадает в камеру сгорания, отчего увеличивается отложение нагара, и ухудшаются условия работы свечей зажигания.

Норма расхода масел составляет: для карбюраторных двигателей 2,4% от нормы расхода топлива, для дизельных двигателей -^-3,2 %.

В зависимости от размещения и условий работы деталей масло может подаваться под давлением, разбрызгиванием и самотеком. В автомобильных двигателях применяются все три способа подвода масла, при этом к наиболее нагруженным деталям масло поступает под давлением, к другим — разбрызгиванием и самотеком.

Для хранения, подвода, очистки и охлаждения масла применяют ряд приборов, маслопроводов и каналов, образующих систему смазки.

Изучить и записать виды и периодичность технического обслуживания узлов двигателей, пользуясь методическими указаниями по техническому обслуживанию автомобилей ГАЗ-3102 и КамАЗ.

Уяснить типичные неисправности остова и КШМ и их влияние на технико-экономические показатели работы двигателя. Проверить компрессиметром давление в цилиндре и оценить техническое состояние гильзо-поршневой группы. Проверить крепление двигателя на остов автомобиля.

Изучить влияние типичных неисправностей МГР на показатели работы двигателя. На одном из двигателей проверить затяжку крепления головки блока и выполнить регулировки зазоров в МГР; дать краткие описания порядка выполнения и провести схему. Обратить внимание на определение процесса сжатия по движению коромысла.

Ознакомиться с моторными маслами. Изучить типичные неисправности и техническое обслуживание смазочной системы двигателя. Повторить и рассмотреть особенности конструкции смазочных систем двигателей ЗМЗ-406 и КамАЗ-740, обратив внимание: на способы очистки масла, регулировку клапанов системы. Проверить уровень и оценить качество масла в картере. Провести обслуживание бессопловой центрифуги.

Ознакомится с основными операциями по обслуживанию системы охлаждения и с влиянием типичных ее неисправностей на работу двигателя. Проверить и отрегулировать натяжение ремня привода вентилятора; привести схему привода и регулировки. Проверить работу паро-воздушного клапана, привода жидкостного насоса и контрольно-измерительных приборов системы. Рассмотреть особенности конструкции и режимы работы привода вентилятора двигателя КамАЗ-740

1. СИСТЕМА СМАЗКИ

1.1. Устройство системы смазки Смазочная система двигателя необходима для непрерывной подачи масла к трущимся поверхностям деталей, отвода от них теплоты и выноса продуктов износа. Смазочная система дизеля КамАЗ-740 (рис. 1.1) является комбинированной смазочной системой. Заправка дизеля маслом происходит через заливной патрубок, установленный, на картере маховика справа. Для

1.1. Устройство системы смазки Смазочная система двигателя необходима для непрерывной подачи масла к трущимся поверхностям деталей, отвода от них теплоты и выноса продуктов износа. Смазочная система дизеля КамАЗ-740 (рис. 1.1) является комбинированной смазочной системой. Заправка дизеля маслом происходит через заливной патрубок, установленный, на картере маховика справа. Для

1.1. Устройство системы смазки Смазочная система двигателя необходима для непрерывной подачи масла к трущимся поверхностям деталей, отвода от них теплоты и выноса продуктов износа. Смазочная система дизеля КамАЗ-740 (рис. 1.1) является комбинированной смазочной системой. Заправка дизеля маслом происходит через заливной патрубок, установленный, на картере маховика справа. Для периодического контроля за уровнем масла в поддоне 6 картера служит указатель.21

1.1. Устройство системы смазки Смазочная система двигателя необходима для непрерывной подачи масла к трущимся поверхностям деталей, отвода от них теплоты и выноса продуктов износа. Смазочная система дизеля КамАЗ-740 (рис. 1.1) является комбинированной смазочной системой. Заправка дизеля маслом происходит через заливной патрубок, установленный, на картере маховика справа. Для периодического контроля за уровнем масла в поддоне 6 картера служит указатель.21