В процессе применяются следующие средства автоматизации:

ПВ10.1Э (расход, температура, уровень)

ПКР-1 (регистрация расхода воды в ХЗК)

ПКР-2 (регистрация давления, расхода)

МСС-711(расход возвратной ИИФ)

Техническая характеристика и порядок настройки ПВ10.1Э

Приборы контроля пневматические с электрическим приводом диаграммы

входят в систему приборов и регуляторов СТАРТ.

Приборы контроля работают совместно с пневматическими датчиками и другими устройствами, выдающие унифицированные аналоговые сигналы в пределах от 0,2 до 1,0 кгс/см2. (0.02-0.1 МПа).

Таблица 2 - Основные технические характеристики:

| Параметры

| Значение

|

| Диапазон аналоговых давлений, подаваемых на вход

| 20...100 кПа

|

| Питание прибора осуществляется осушенным и очищенным от пыли и масла воздухом давлением

| 40 ± 14 кПа

|

| Предел допускаемой основной погрешности по всем шкалам и диаграмме

| Не превышает ±1,0% от номинального диапазона входного сигнала

|

Продолжение таблицы 2

| Нижний предел измерения приборов с расходной шкалой

| 30% верхнего предела измерения

|

| Изменение показаний прибора, вызываемое отклонением давления питания в пределах

| ±14 кПа от номинального, не превышает 0,5 абсолютного значения предела допускаемой основной погрешности

|

| Погрешность хода диаграммы

| Не превышает ±5 минут за 24 часа

|

| Длина шкал приборов и ширина поля записи диаграммы

| 100 мм

|

| Шкалы приборов

| 0...100 линейные

|

| Скорость движения диаграммы

| 20 мм/ч

|

| Относительная влажность воздуха при 35°С и более низких температурах, без конденсации влаги

| 80%

|

| Синхронный двигатель привода диаграммы питается от сети переменного тока напряжением

| 220В

|

| Расход воздуха: - ПВ10.1Э

| 6,5 л/мин

|

| Масса прибора: - ПВ10.1Э

|

8,0 кг

|

В прибор встроена станция управления, обеспечивающая возможность трехрежимного ведения процесса: ручного, автоматического регулирования и автоматического программного регулирования.

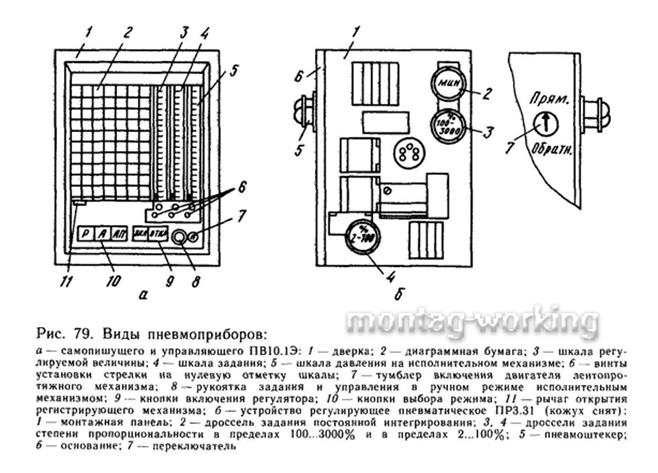

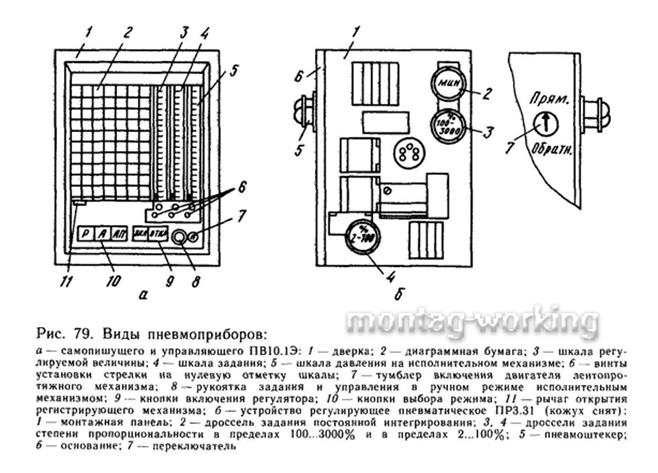

1. Выбрать направление изменения давления в линии исполнительного механизма. Регулятор имеет переключатель 7, расположенный с противоположной стороны панели, показанной на рис. 1. Если риска переключателя 7 состоит против отметки «Прям.», то с увеличением давления на входе регулятора давление в линии исполнительного механизма растет. При установке переключателя против риски «Обратн.» давление в линии исполнительного механизма падает при увеличении давления на входе регулятора. На вход регулятора подается давление направления, изменение которого соответствует направлению изменения регулируемой величины.

2. Установить давление питания приборов системы регулирования в соответствии с паспортными данными (140 кПа — для приборов, 200...250 кПа — для исполнительного механизма с позиционером).

3. Установить параметры настройки регулятора. Органами настройки регулятора являются (рис. 79,6): 2 — дроссель установки постоянной интегрирования; 4 — дроссель установки степени пропорциональности в пределах 2...100% (дроссель 3 установлен на отметку 100%); 3 — дроссель установки степени пропорциональности в пределах 100—3000% (дроссель 4 установлен на отметку 100%).

При экспериментальной настройке перед включением дроссель 2 устанавливают на 0,5...0,7 максимального значения (прибор ПР3.31 имеет пределы изменения времени интегрирования 0,05—100 мин), дроссель 4 — на отметку 100%, дроссель 3 — на 500...1000%.

При аналитическом методе настройки время интегрирования и степень пропорциональности (величина обратная коэффициенту передачи системы регулирования) находятся в соответствии с методиками.

4. Подготовить пневматический прибор контроля к работе. На рис. 79,а показан общий вид пневмоприбора ПВ10.1Э с лицевой стороны. Дверка 1 со стеклом имеет магнитную защелку. С передней стороны прибора расположен лентопротяжный механизм с диаграммной бумагой 2. Для заправки бумаги механизм извлекают из прибора (перед монтажом из прибора должны быть удалены стопоры). В чернильницу заливают чернила. Прибор имеет три шкалы. Шкала 3 служит для показания измеряемой величины, шкала 4 — для показания давления задания и шкала 5 — для показания давления, поступающего на исполнительный механизм. Винты 6 служат для установки указателей на нулевую отметку.

Кнопки 10 используются для выбора режима работы: Р — ручной; А — автоматический; АП — программный; кнопки 11 служат для включения регулятора в работу: ВКЛ — регулятор включен; ОТКЛ — отключен. Рукоятка 8 установлена на задатчике. С ее помощью при ручном режиме изменяют давление, поступающее на исполнительный механизм — управляют процессом вручную, а при автоматическом — задают значение регулируемой величины. Тумблер 7 служит для включения механизма перемещения диаграммной бумаги.

Подготовка пневмоприбора заключается в установке указателей на нулевую отметку. На вход прибора подают давление 20 кПа и винтом 6 указатель устанавливают на нулевую отметку шкалы 4. При этом регулятор отключен, и система находится в ручном режиме.

При нормальном режиме работы технологического объекта пневмоприбор включают для работы в ручном режиме — нажимают, кнопки ОТКЛ и Р. Пользуясь задатчиком, устанавливают положение исполнительного механизма, при котором обеспечивается нормальное течение технологического процесса.

Переводят пневмоприбор в промежуточный режим – нажимают, кнопку А. Задатчиком устанавливают указатель шкалы 5 против указателя шкалы 4; устанавливают давление задания p3 равное давлению рр, соответствующему заданному значению регулируемой величины. Нажимают кнопку ВКЛ. Регулятор включен, процесс управляется автоматически.

5. Произвести корректировку параметров настройки. Если имеет место длительное несовпадение давления рр и давления р3, то уменьшают σ — степень пропорциональности (σ =1/К, где К — коэффициент усиления регулятора) или уменьшают Ти — постоянную интегрирования. Если изменение рр носит колебательный характер, то Ти и σ увеличивают. После каждой итерации следят за ходом процесса и по результатам наблюдений вносят последующие изменения.

Для динамической настройки регулятора обычно пользуются следующим методом. Последовательно уменьшают σ и Ти на 15...20% от существующего значения за каждую итерацию и выводят регулятор на автоколебательный режим. Находят значения σа и Ти,a , при которых начинаются автоколебания. Параметры настройки будут: Ти=(1,5...2,0)*Ти,a; σ =1,5...2σа.

6. Переход на ручное управление. Нажимают кнопку ОТКЛ. Задатчиком устанавливают давление задания, равное давлению в линии исполнительного механизма. Указатель шкалы 4 при ее градуировке в процентах должен быть установлен на отметку р3=(рим—20)/0,8, где рим — показание по шкале 5 (давление в линии исполнительного механизма). Нажимают кнопку Р и далее управление исполнительным механизмом ведут путем изменения давления в линии исполнительного механизма рукояткой задатчика.

Анализ развития системы управления на предприятии. Планы развития

Развитие систем управления несколько лет назад на предприятии было низкое, т.к. оборудование устарело. В результате неэффективное использование сырья, материалов, людского труда, громадные сроки по внедрению новых изделий.

В настоящее время в результате целенаправленной технической политики уровень автоматизации на заводе значительно повышен, созданы более новые системы автоматического управления.

На предприятии используются комбинированные системы управления с приборами старого образца. По плану хроматографы заменяют на более современные, что позволяет снизить участие человека в процессе и тем самым планируется внедрить полностью автоматизированные системы.

Основной задачей ОАО «ЭКТОС-Волга» является обеспечение проектной документацией, разрабатываемой по заданиям на проектирование от цехов и служб, согласно планам технического развития производства, внедрения новой техники, совершенствования технологического процесса, повышения качества выпускаемой продукции, улучшения условий труда, механизации и автоматизации трудоёмких работ.

Для осуществления намеченных целей были разработаны бизнес-планы по основным направлениям производства. В их основу положены модернизация производства, приобретение нового промышленного оборудования, освоение новых технологий, решение экологических проблем и переход на электрические системы управления.

Оценка результативности поддерживающего процесса приведена в приложении 3