Задание

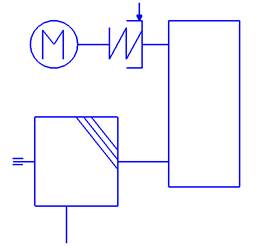

Спроектировать привод грузоподъемного устройства по схеме 92 (рис.1) с редуктором типа 22 (рис.2) при номинальном натяжении каната 11 кН и скорости набегания каната на барабан 0,6 м/с. Длительность работы 17 000 часов. Режим нагружения II. Среднесерийное производство.

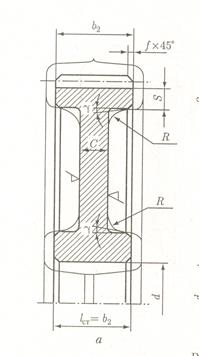

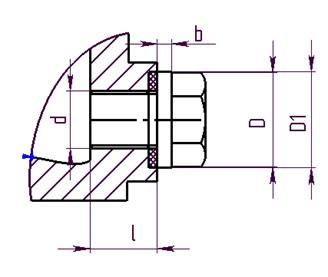

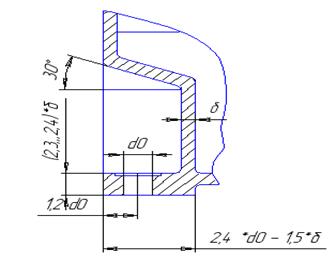

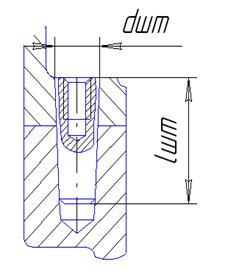

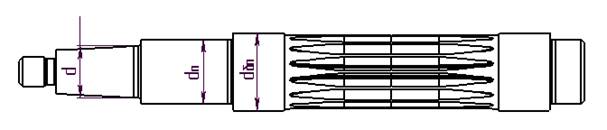

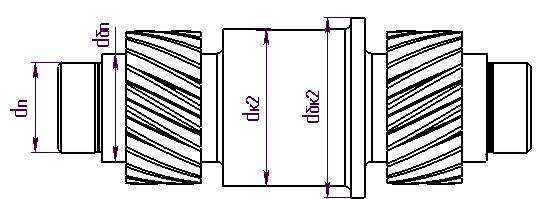

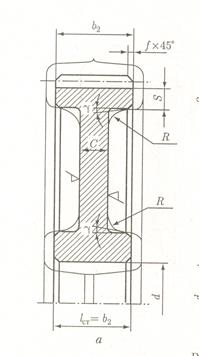

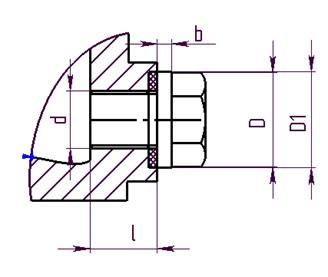

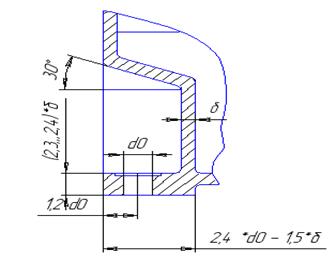

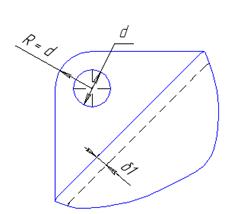

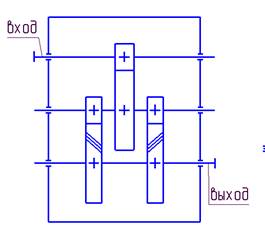

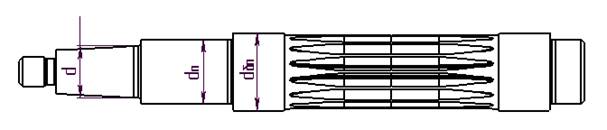

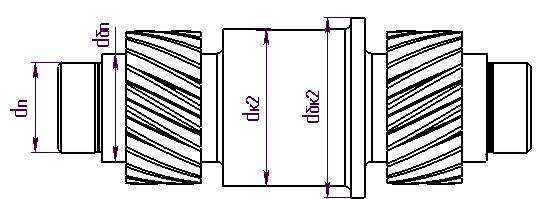

Рис. 1 – Редуктор типа 22

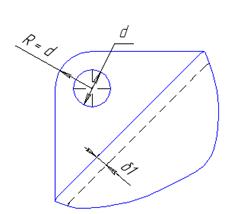

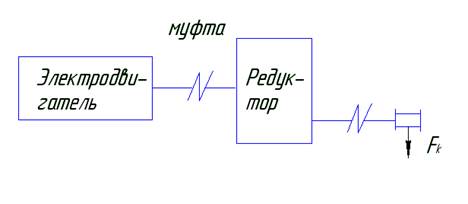

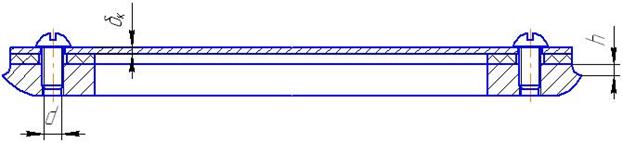

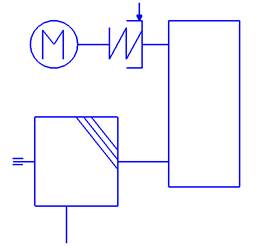

Рис. 2 – Схема грузоподъемного устройства 92

Введение

Привод грузоподъемной машины был сконструирован для передачи крутящего момента на барабан, который обеспечивает поднятие груза со скоростью 0,6 м/с.

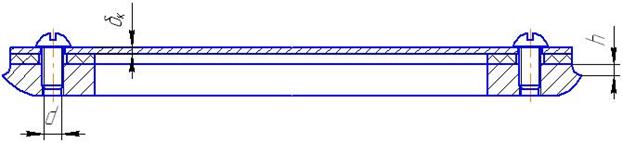

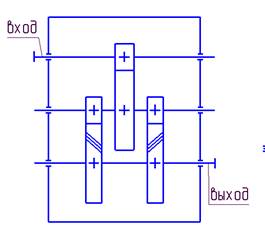

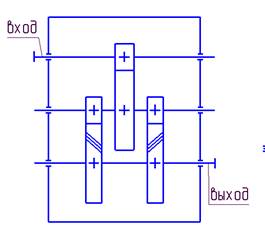

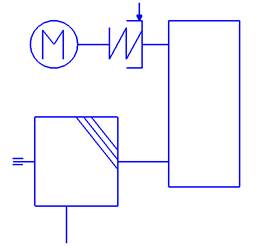

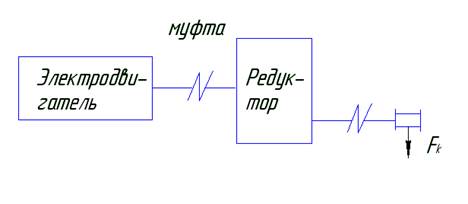

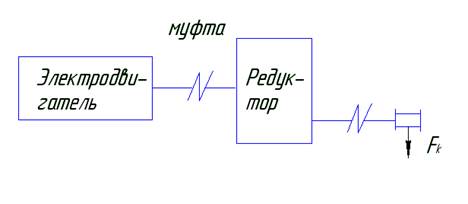

Привод грузоподъемной машины (рис. 3) состоит из электродвигателя, редуктора, барабана, троса. Электродвигатель и барабан присоединены к редуктору при помощи муфт.

Рис. 3 – Схема привода барабана

Подготовка исходных данных для ввода в компьютер

Для загрузки данных в компьютер, выполняющий несколько вариантов проектного расчета редуктора и выдающий соответствующую информацию в виде распечатки, необходимо заполнить таблицу, содержащую параметры, идентифицирующие личность студента и определяемые приведенными ниже расчетами.

Таблица 1

| Фамилия студента

| Группа

|  Н*м Н*м

|

|  МПа МПа

|  МПа МПа

|

|

|  ,об/мин ,об/мин

|  час час

| Код передачи

| Код схемы редуктора

|

| Б

| Т

|

| Галлямов Р.Н.

| МХ-321

| 1123

| 22,6

| 695

| 838

| 0,45

| 0,65

| 1445

| 4300

| 1

| 3

| 22

|

Привод лебедки

Диаметр грузового каната

Диаметр каната определяется исходя из условия прочности с учетом коэффициента безапасности S, устанавливаемого для каждой категории режима (ГОСТ 21354-87) по нормам ГОСТЕХНАДЗОРА.

В упрощенных расчетах для среднего режима диаметр каната  можно определить по формуле

можно определить по формуле

Диаметр барабана

Диаметр грузового барабана лебедки (мм) предварительно назначаем из условия

где e – коэффициент диаметра барабана, выбираемый в соответствии с нормами (e=18).

Частота вращения барабана

Частота вращения барабана вычисляется по формуле

Передаточное отношение привода. Выбор электродвигателя

Передаточное отношение привода определяется из условия

Мощность двигателя  связана (с учетом допускаемой перегрузки) с потребной (крюковой) мощностью P соотношением

связана (с учетом допускаемой перегрузки) с потребной (крюковой) мощностью P соотношением

где P – мощность привода, определяемая по формуле

V – скорость набегания каната на барабан, м/с;

– усилие в канате, Н.

– усилие в канате, Н.

Значение потерь мощности учитывается КПД, рассчитываемым по универсальной формуле

где в виду отсутствия открытой передачи  ;

;

КПД барабана, учитывающий потери за счет внутреннего трения в канате и трения каната в контакте с барабаном;

КПД барабана, учитывающий потери за счет внутреннего трения в канате и трения каната в контакте с барабаном;

КПД двухступен-чатого редуктора;

КПД двухступен-чатого редуктора;

потери зацеплениях зубчатых передач;

потери зацеплениях зубчатых передач;

потери в подшипниках;

потери в подшипниках;

потери в уплотнительных устройствах;

потери в уплотнительных устройствах;

КПД муфты, соеднияющей вал электродвигателя и редуктора;

КПД муфты, соеднияющей вал электродвигателя и редуктора;

потери, связанные с разбрызгиванием масла.

потери, связанные с разбрызгиванием масла.

Электродвигатель привода подбираем по каталогу с использованием данных, сводимых в таблице 2.

Таблица 2

Выбираем третий вариант электродвигателя как самый оптимальный.

Момент на барабане лебедки

Вращающий момент на барабане лебедки, Н*м

Быстроходная передача

Тихоходная передача

Быстроходная передача

Напряжения изгиба в основании зубьев прямозубых шестерни

колеса

колеса

определяют по формулам:

определяют по формулам:

Тихоходная передача

Напряжения изгиба в основании зубьев косозубых шестерни

колеса

колеса

определяют по формулам:

определяют по формулам:

Заключение о работоспособности передачи

Конструирование валов.

Полученные результаты согласуют по стандартному ряду чисел.

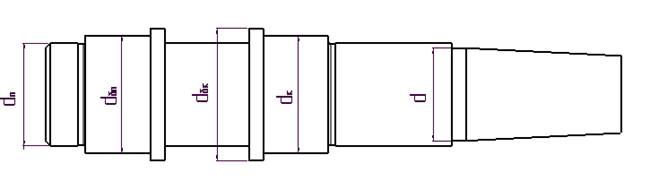

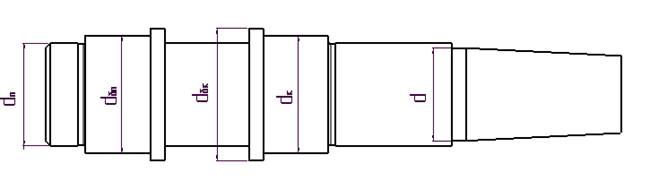

Быстроходный вал

Промежуточный вал

Для того, чтобы можно было изготовить вал-шестерню, посадочное место и буртик для быстроходного колеса должны иметь следующие диаметры:

Тихоходный вал

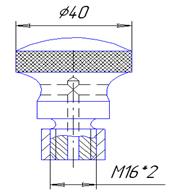

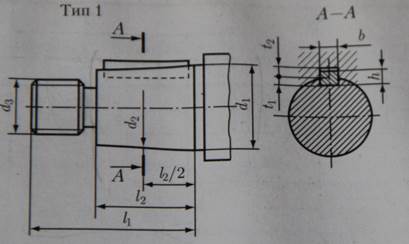

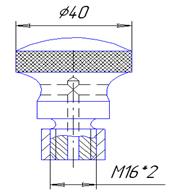

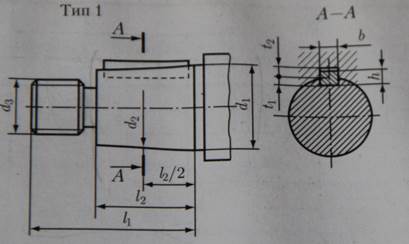

Концевые участки валов

Конические концы валов изготавливают по ГОСТ 12081-72 изготавливают с конусностью 1:10 двух исполнений: с наружней и внутренней резьбой.. Коническая форма концевого участка приобрела широкое распространение и обеспечивают точное и надежное соединение, возможность легкого монтажа и снятия устанавливаемых деталей.

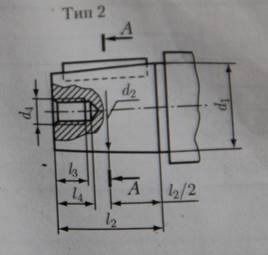

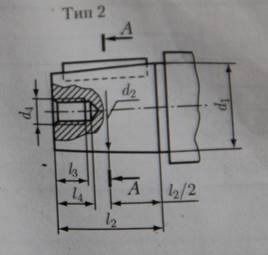

1.19.1.1 Для быстроходного вала (Тип 1):

1.19.1.2 Для тихоходного вала (Тип 2):

Расчет шпонок

Рис. 6 Напряжения в соединении призматической шпонкой

Для колеса тихоходной ступени с диаметром вала  мм выбираем призматическую шпонку, имеющую размеры [1 ]:

мм выбираем призматическую шпонку, имеющую размеры [1 ]:

Рабочую длину шпонки найдем из условия прочности на смятие и срез

Материал 40ХН нормализация, поэтому  [2 ]:

[2 ]:

Где

Значит  но так как длина ступицы 33 мм, поэтому l

но так как длина ступицы 33 мм, поэтому l  мм.

мм.

Для колеса быстроходной передачи с диаметром вала 70 мм выбираем призматическую шпонку, имеющую размеры [1 ]:

Рабочую длину шпонки найдем из условия прочности на смятие и срез

Материал 40ХН нормализация, поэтому  [2 ]:

[2 ]:

Где

Значит  но так как длина ступицы 51 мм, поэтому l

но так как длина ступицы 51 мм, поэтому l  мм.

мм.

Конструирование колес

Рис. 15 – Зубчатое колесо

1.25.1.1 Промежуточная ступень (быстроходное колесо):

1.25.1.2 Тихоходная ступень (колесо полушеврона):

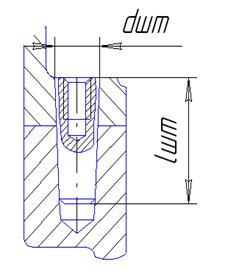

Манжетные уплотнения

Широко применяются при смазывании подшипников жидким маслом и при окружной скорости до 20 м/с манжетные уплотнения. Манжета состоит из корпуса, изготовленного из маслобензостойкой резины, каркаса, представляющего собой стальное кольцо Г- образного сечения, и браслетной пружины. Каркас придает манжете жесткость и обеспечивает плотную посадку в корпусную деталь без дополнительного крепления. Браслетная пружина стягивает уплотняющую часть манжеты, вследствие чего образуется рабочая кромка шириной

b = 0,4…0,6 мм, плотно охватывающая поверхность вала.

Манжеты, предназначенные для работы в засоренной среде выполняют с дополнительной рабочей кромкой, называемой «Пыльником».

Манжету обычно устанавливают открытой стороной внутрь корпуса.

К рабочей кромке манжеты в этом случае обеспечен хороший доступ смазочного масла.

Элементы смазочной системы

Рис. 16 – Пробка для слива масла

При работе передач масло постепенно загрязняется продуктами износа. С течением времени оно стареет. Свойства его ухудшаются. Поэтому масло, налитое в корпус редуктора, периодически меняют. Для этой цели в корпусе предусматривают сливное отверстие, закрываемое пробкой с цилиндрической резьбой (рис. 16). Размеры пробки:

Для наблюдения за уровнем масла в корпусе устанавливают маслоуказатели жезловые (щупы) (рис. 17). Исполнение наклонного щупа вызывает некоторые технологические трудности при формовке корпуса и сверлении наклонного отверстия, поэтому вертикальное исполнение предпочтительнее.

Рис. 17 – Маслоуказатель

При длительной работе в связи с нагревом масла и воздуха повышается давление внутри корпуса, что приводит к просачиванию масла через уплотнения и стыки. Чтобы избежать этого, внутреннюю полость корпуса сообщают с внешней средой путем установки отдушин (рис.18) в его верхних точках.

Рис. 18 – Отдушина

Размеры корпуса определяются числом и размерами размещенных в них деталях, относительным их расположением и величиной зазора между ними. Для удобства сборки корпус выполняют разъемным. Плоскость разъема проходит через оси валов.

Зазор между колесами и стенками редуктора:

Быстроходный вал

Промежуточный вал

Тихоходный вал

Рис.18

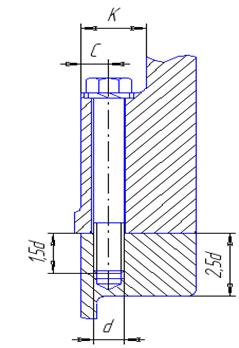

1 19. Крепление крышки к корпусу

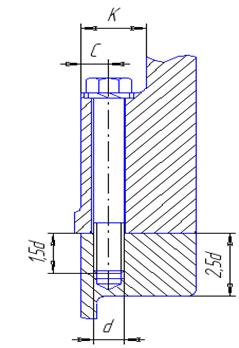

Для соединения крышки с корпусом используются болты с наружной шестигранной головкой (рис. 13).

Размеры элементов крышки и корпуса принимают:

d = 1,25* 3√ Твых =1,25* 3√ 581 = 10,4 мм; примем d = 12

К = 2,35* d = 2,7*12 = 28,2 мм;

С = 1,1* d = 1,1*12 = 13,2 мм;

рис. 19

Для точного фиксирования положения крышки редуктора относительно корпуса применяются штифты. Размеры штифтов (рис. 14):

d шт = (0,7…0,8)* d = (0,7…0,8)*12 = 10 мм,где

d - диаметр крепежного болта;

l шт = 50 мм.

рис. 20

2 20. Конструирование прочих элементов редуктора

Для подъема и транспортировки крышки корпуса и собранного редуктора применяют проушины (рис. 15), отливая их заодно с крышкой. В данном случае проушина выполнена в виде ребра с отверстием.

d = 3* δ 1 = 3* 6 = 18 мм.

рис. 21.

Для заливки масла в редуктор и контроля правильности зацепления делают люк. Чтобы удобнее было заливать масло и наблюдать за зубчатыми колесами при сборке и эксплуатации, размеры люка должны быть максимально возможными. Люк закрывается стальной крышкой из листов толщиной δ к. При среднесерийном производстве крышку выполняют штампованной (рис. 16). Для того, чтобы внутрь корпуса извне не засасывалась пыль, под крышку ставят уплотняющую прокладку. Материал прокладки - технический картон марки А толщиной 1,0…1,5 мм. Крышка крепиться к корпусу винтами с полукруглой головкой.

d = δ 1 = 6 мм;

δ k = (0,010…0,012)* L = (0,010…0,012)*160 = 2 мм;

h = (0,4…0,5)* δ 1 = (0,4…0,5)*6 = 3 мм;

рис. 22.

3 21. Подбор системы смазки

В данном редукторе используется картерная система смазывания, т.е. корпус является резервуаром для масла. Масло заливается через верхний люк. Для слива масла в корпусе предусмотрено сливное отверстие, закрываемое пробкой.

При работе передач продукты изнашивания постепенно загрязняют масло. С течением времени оно стареет, свойства его ухудшаются. Браковочными признаками служат повышенное содержание воды и наличие механических примесей. Поэтому масло, залитое в корпус, периодически меняют.

Задание

Спроектировать привод грузоподъемного устройства по схеме 92 (рис.1) с редуктором типа 22 (рис.2) при номинальном натяжении каната 11 кН и скорости набегания каната на барабан 0,6 м/с. Длительность работы 17 000 часов. Режим нагружения II. Среднесерийное производство.

Рис. 1 – Редуктор типа 22

Рис. 2 – Схема грузоподъемного устройства 92

Введение

Привод грузоподъемной машины был сконструирован для передачи крутящего момента на барабан, который обеспечивает поднятие груза со скоростью 0,6 м/с.

Привод грузоподъемной машины (рис. 3) состоит из электродвигателя, редуктора, барабана, троса. Электродвигатель и барабан присоединены к редуктору при помощи муфт.

Рис. 3 – Схема привода барабана

Подготовка исходных данных для ввода в компьютер

Для загрузки данных в компьютер, выполняющий несколько вариантов проектного расчета редуктора и выдающий соответствующую информацию в виде распечатки, необходимо заполнить таблицу, содержащую параметры, идентифицирующие личность студента и определяемые приведенными ниже расчетами.

Таблица 1

| Фамилия студента

| Группа

|  Н*м Н*м

|

|  МПа МПа

|  МПа МПа

|

|

|  ,об/мин ,об/мин

|  час час

| Код передачи

| Код схемы редуктора

|

| Б

| Т

|

| Галлямов Р.Н.

| МХ-321

| 1123

| 22,6

| 695

| 838

| 0,45

| 0,65

| 1445

| 4300

| 1

| 3

| 22

|

Привод лебедки

Диаметр грузового каната

Диаметр каната определяется исходя из условия прочности с учетом коэффициента безапасности S, устанавливаемого для каждой категории режима (ГОСТ 21354-87) по нормам ГОСТЕХНАДЗОРА.

В упрощенных расчетах для среднего режима диаметр каната  можно определить по формуле

можно определить по формуле

Диаметр барабана

Диаметр грузового барабана лебедки (мм) предварительно назначаем из условия

где e – коэффициент диаметра барабана, выбираемый в соответствии с нормами (e=18).

Частота вращения барабана

Частота вращения барабана вычисляется по формуле

Передаточное отношение привода. Выбор электродвигателя

Передаточное отношение привода определяется из условия

Мощность двигателя  связана (с учетом допускаемой перегрузки) с потребной (крюковой) мощностью P соотношением

связана (с учетом допускаемой перегрузки) с потребной (крюковой) мощностью P соотношением

где P – мощность привода, определяемая по формуле

V – скорость набегания каната на барабан, м/с;

– усилие в канате, Н.

– усилие в канате, Н.

Значение потерь мощности учитывается КПД, рассчитываемым по универсальной формуле

где в виду отсутствия открытой передачи  ;

;

КПД барабана, учитывающий потери за счет внутреннего трения в канате и трения каната в контакте с барабаном;

КПД барабана, учитывающий потери за счет внутреннего трения в канате и трения каната в контакте с барабаном;

КПД двухступен-чатого редуктора;

КПД двухступен-чатого редуктора;

потери зацеплениях зубчатых передач;

потери зацеплениях зубчатых передач;

потери в подшипниках;

потери в подшипниках;

потери в уплотнительных устройствах;

потери в уплотнительных устройствах;

КПД муфты, соеднияющей вал электродвигателя и редуктора;

КПД муфты, соеднияющей вал электродвигателя и редуктора;

потери, связанные с разбрызгиванием масла.

потери, связанные с разбрызгиванием масла.

Электродвигатель привода подбираем по каталогу с использованием данных, сводимых в таблице 2.

Таблица 2

Выбираем третий вариант электродвигателя как самый оптимальный.

Момент на барабане лебедки

Вращающий момент на барабане лебедки, Н*м

Н*м

Н*м

МПа

МПа МПа

МПа

,об/мин

,об/мин час

час можно определить по формуле

можно определить по формуле

связана (с учетом допускаемой перегрузки) с потребной (крюковой) мощностью P соотношением

связана (с учетом допускаемой перегрузки) с потребной (крюковой) мощностью P соотношением

– усилие в канате, Н.

– усилие в канате, Н.

;

; КПД барабана, учитывающий потери за счет внутреннего трения в канате и трения каната в контакте с барабаном;

КПД барабана, учитывающий потери за счет внутреннего трения в канате и трения каната в контакте с барабаном; КПД двухступен-чатого редуктора;

КПД двухступен-чатого редуктора; потери зацеплениях зубчатых передач;

потери зацеплениях зубчатых передач; потери в подшипниках;

потери в подшипниках; потери в уплотнительных устройствах;

потери в уплотнительных устройствах; КПД муфты, соеднияющей вал электродвигателя и редуктора;

КПД муфты, соеднияющей вал электродвигателя и редуктора; потери, связанные с разбрызгиванием масла.

потери, связанные с разбрызгиванием масла. об/мин

об/мин

об/мин

об/мин

об/мин

об/мин

мм выбираем призматическую шпонку, имеющую размеры [1 ]:

мм выбираем призматическую шпонку, имеющую размеры [1 ]:

[2 ]:

[2 ]:

но так как длина ступицы 33 мм, поэтому l

но так как длина ступицы 33 мм, поэтому l  мм.

мм.

но так как длина ступицы 51 мм, поэтому l

но так как длина ступицы 51 мм, поэтому l  мм.

мм.