Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Топ:

Методика измерений сопротивления растеканию тока анодного заземления: Анодный заземлитель (анод) – проводник, погруженный в электролитическую среду (грунт, раствор электролита) и подключенный к положительному...

Определение места расположения распределительного центра: Фирма реализует продукцию на рынках сбыта и имеет постоянных поставщиков в разных регионах. Увеличение объема продаж...

Интересное:

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

ПРАВИЛА УСТРОЙСТВА

ВЕРТИКАЛЬНЫХ ЦИЛИНДРИЧЕСКИХ СТАЛЬНЫХ РЕЗЕРВУАРОВ

ДЛЯ НЕФТИ И НЕФТЕПРОДУКТОВ

ПБ 03-605-03

ББК 38.728:35.514

П68

I. ОБЩИЕ ПОЛОЖЕНИЯ

П. МАТЕРИАЛЫ

Стали, используемые в конструкциях резервуаров, должны удовлетворять стандартам и техническим условиям, а также требованиям настоящих Правил.

2.1. Общие требования к материалам

2.1.1. Все элементы конструкций по требованиям к материалам разделяются на две группы:

основные конструкции:

подгруппа А - стенка, привариваемые к стенке листы днища или кольцевые окрайки, обечайки люков и патрубков в стенке и фланцы к ним, привариваемые к стенке усиливающие накладки, опорное (верхнее) кольцо жесткости;

подгруппа Б - центральная часть днища, анкерные крепления, каркас крыши (включая фасонки), настил крыши, самонесущие конические крыши, плавающие крыши, промежуточные кольца жесткости, оболочки люков и патрубков на крыше,

вспомогательные конструкции лестницы, площадки, ограждения и др.

2.1.2. Для конструкций резервуаров должна применяться сталь, выплавленная электропечным, кислородно-конвертерным или мартеновским способом. В зависимости от требуемых показателей качества и толщины проката сталь должна поставляться в состоянии после горячей прокатки, термической обработки (нормализации или закалки с отпуском) или после контролируемой прокатки.

2.1.3. Для основных конструкций подгруппы А должна применяться только спокойная (полностью раскисленная) сталь. Классы прочности поставляемой углеродистой, низкоуглеродистой и низколегированной стали для изготовления конструкций указанной подгруппы должны соответствовать табл. 2.1. Для основных конструкций подгруппы Б должна применяться спокойная или полуспокойная сталь.

|

|

Для вспомогательных конструкций наряду с выше перечисленными сталями с учетом температурных условий эксплуатации возможно применение стали С235.

Химический состав и свариваемость

2.2.1. При сварке плавлением качество сварочных материалов и технология сварки должны обеспечивать прочность и вязкость металла сварного соединения не ниже, чем требуется для исходного основного металла.

2.2.2. Углеродный эквивалент стали с пределом текучести 390 МПа и ниже для основных элементов конструкций не должен превышать 0,43. Расчет углеродного эквивалента производится по формуле

,

,

где С, Mn, Si, Cr, Ni, С u, V, P - массовые доли углерода, марганца, кремния, хрома, никеля, меди, ванадия и фосфора по результатам плавочного анализа (ковшовой пробы).

Таблица 2.1

| Класс | Минимальная температура, при которой гарантируется ударная вязкость, °С | ||||||||

| прочности | +10 | 0 | -10 | -15 | -20 | -30 | -35 | -40 | -60 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 255 | С 255 (ВСт3сп) 20,1-40 мм** | С 255 (ВСт3сп) 10,1-20мм | С 255 (ВСт3сп) 4-10 мм | ||||||

| 315* | C 315 40,1-50 мм | C 315 20,1-40 мм | C 315 4-20 мм | ||||||

| 345 | С 345 (09Г2С) 40,1-50 мм | С 345 (09Г2С) 20,1-40 мм | С 345 (09Г2С) 10,1-20 мм | С 345 (09Г2С) 4-10 мм | |||||

| (09Г2-У) 8-32 мм | |||||||||

| (08ГНБ) 8-25 мм | |||||||||

| 390 | (10Г2ФБ) 4-28 мм | ||||||||

| (09ГБЮ) 4-12 мм | |||||||||

| 440 | (10Г2СБ) 8-25 мм | ||||||||

| 08Г2БТ-У, 08Г2Б-У 8-16 мм | |||||||||

| 590 | С590к (12ГН2М ФАЮ) 10-40 мм | ||||||||

| (12ГН2М ФАЮ-У) 10-40 мм | |||||||||

* Прокат из стали, микролегированной титаном, поставляется в горячекатаном или термообработанном состоянии; из стали, микролегированной ванадием (0,020¸0,060 %), поставляется после термообработки или контролируемой прокатки.

|

|

** Здесь и далее форма записи соответствует условию: свыше 20 до 40 мм.

При отсутствии в сертификатах на сталь сведений о содержании меди и ванадия расчет углеродного эквивалента производится из условия содержания в прокате меди и ванадия в количестве 0,30 и 0,01 % по массе соответственно.

Сортамент листов

2.3.1. Листовая сталь изготовляется толщиной 4¸50 мм, шириной 1500¸3000 мм, длиной 6000¸12000 мм с обрезными кромками. Сталь должна поставляться с симметричным расположением поля допуска по толщине либо с несимметричным расположением поля допуска по толщине, но имеющим постоянное предельное нижнее отклонение, равное 0,3 мм.

2.3.2. По точности изготовления листовой прокат должен применяться:

- по толщине: ВТ — высокая, AT — повышенная;

- по ширине: АШ — повышенная, БШ - нормальная;

- по плоскостности: ПО - особо высокая, ПВ - высокая.

Соответствующие предельные отклонения по толщине и ширине листов приводятся в табл. 2.2, 2.3 и 2.4.

Серповидность (СП) листов должна быть пониженной и на базе 1 м не должна превышать 2 мм.

Требования к точности по длине, нормы плоскостности должны соответствовать требованиям стандартов.

Таблица 2.2

| Толщина, мм | Предельные отклонения по толщине листов для симметричного поля допусков при точности ВТ и AT при ширине, мм | |||||

| 1500 | Св. 1500 до 2000 | Св. 2000 до 3000 | ||||

| ВТ | AT | ВТ | AT | ВТ | AT | |

| От 5 до 10 вкл. | ±0,4 | ±0,45 | ±0,45 | ±0,5 | ±0,5 | ±0,55 |

| Св. 10 до 20 вкл. | ±0,4 | ±0,45 | ±0,45 | ±0,5 | ±0,55 | ±0,6 |

| Св. 20 до 30 вкл. | ±0,4 | ±0,5 | ±0,5 | ±0,6 | ±0,6 | ±0,7 |

| Св. 30 до 45 вкл. | ±0,6 | ±0,7 | ±0,9 | |||

Таблица 2.3

| Толщина, мм | Предельные отклонения по толщине листов для симметричного поля допусков при точности ВТ и AT при ширине, мм | |||||

| 1500 | Св. 1500 до 2000 | Св. 2000 до 3000 | ||||

| ВТ | AT | ВТ | AT | ВТ | AT | |

| От 5 до 10 вкл. | +0,5 | +0,6 | +0,6 | +0,7 | +0,7 | +0,8 |

| -0,3 | -0,3 | -0,3 | -0,3 | -0,3 | -0,3 | |

| Св. 10 до 20 вкл. | +0,5 | +0,6 | +0,6 | +0,7 | +0,8 | +1,0 |

| -0,3 | -0,3 | -0,3 | -0,3 | -0,3 | -0,3 | |

| Св. 20 до 30 вкл. | +0,5 | +0,7 | +0,7 | +0,9 | +0,9 | +1,1 |

| -0,3 | -0,3 | -0,3 | -0,3 | -0,3 | -0,3 | |

| Св. 30 до 45 вкл. | +0,7 | +0,9 | +0,9 | +1,1 | +1,1 | +1,5 |

| -0,3 | -0,3 | -0,3 | -0,3 | -0,3 | -0,3 | |

Таблица 2.4

| Толщина, мм | Предельные отклонения по ширине при точности АШ и БШ и ширине листа, мм | |||

| менее 2000 | 2000 и более | |||

| повышенная АШ | нормальная БШ | повышенная АШ | нормальная БШ | |

| До 16 вкл. | 10 | 15 | 15 | 20 |

| Св. 16 до 45 вкл. | 15 | 25 | 20 | 25 |

|

|

2.3.3. Для резервуаров, возводимых на территории Российской Федерации, по согласию заказчика допускается поставка листового проката по точности его изготовления с предельными отклонениями по толщине и ширине листов в соответствии с обозначениями и требованиями действующих стандартов.

Рекомендуемые стали

2.5.1. Выбор марки стали для основных элементов конструкций должен производиться с учетом требуемых класса прочности (гарантированного минимального предела текучести), ударной вязкости, толщины проката. В табл. 2.1. приводятся рекомендуемые марки листовой стали, различающиеся по классу прочности, требованиям к ударной вязкости с указанием используемых толщин. В этой же таблице указаны технические условия, по которым поставляется сталь. В табл. 2.5 приводятся требования к химическому составу, а в табл. 2.6 - к механическим свойствам стали.

2.5.2. По требованию заказчика допускается применять для конструкций резервуаров стали по международным стандартам и национальным стандартам других стран. При этом требования к характеристикам и качеству стали не должны быть ниже соответствующих требований к отечественным сталям, рекомендованным настоящими Правилами.

Требования к ударной вязкости

2.6.1. Для определения ударной вязкости металла испытанию должны быть подвергнуты образцы с V-образным надрезом, ось надреза которых должна быть перпендикулярной к поверхности листа. Для листов толщиной 10 мм и более применяются образцы типа 11, для листов толщиной от 7,5 до 10 мм - образцы типа 12, для листов толщиной от 5 до 7,5 мм - образцы типа 13.

Таблица 2.5

| Наименова-ние (марка) стали | С | Mn | Si | S | P | Cr | Ni | Сu | Ti | Al | V | Nb | N | Другие элементы | Углеродный эквивалент |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 |

| Ст3сп5 | £0,22 | £0,65 | 0,15-0,30 | 0,050 | 0,040 | 0,30 | 0,30 | 0,30 | - | 0,020 | - | - | £0,008 мартен. | As£0,08 | |

| С315 | £0,22 | £0,65 | 0,15-0,30 | 0,030 | 0,035 | 0,30 | 0,30 | 0,30 | - | - | - | - | |||

| 09Г2С-12 (345-3) 09Г2С-15 (345-4) | £0,15 | 1,30-1,70 | £0,80 | 0,040 | 0,035 | 0,30 | 0,30 | 0,30 | - | - | - | - | £0,008 мартен. £0,012 эл. печь | As£0,08 | |

| 09Г2У | £0,12 | 1,4-1,8 | 0,17-0,37 | 0,010 | 0,030 | 0,30 | 0,30 | 0,30 | - | - | - | - | £0,012 | по расчету Са 0,002-0,01 | |

| 08Г2Б | £0,09 | 0,85-1,35 | 0,15-0,40 | 0,010 | 0,030 | 0,3 | 0,40-0,65 | 0,3 | - | - | - | 0,02-0,4 | - | по расчету Са 0,002-0,01 | |

| 10Г2ФБ | 0,09-0,12 | 1,55-1,75 | 0,15-0,35 | 0,006 | 0,020 | 0,30 | 0,30 | 0,30 | £0,035 | 0,05 | 0,09-0,12 | 0,02-0,12 | £0,010 | - | £0,43 |

| 09ГБЮ | 0,08-0,11 | 1,1-1,4 | £0,3 | 0,006 | 0,025 | 0,30 | 0,30 | 0,30 | - | 0,02-0,05 | - | 0,06-0,08 | £0,010 | Са 0,004 | £0,38 |

| 10Г2СБ | £0,13 | 1,38-1,8 | 0,25-0,50 | 0,020 | 0,025 | 0,30 | 0,30 | 0,30 | 0,005-0,02 | 0,01-0,06 | £0,10 | 0,03-0,05 | £0,12 | - | £0,44 |

| 08Г2Б-У 08Г2БТ-У | 0,07-0,11 | 1,45-1,65 | 0,2-0,4 | 0,010-0,006 | 0,020 | 0,30 | 0,30 | 0,30 | 0,015-0,04 0,07-0,09 | £0,05 | 0,025-0,45 0,01-0,03 | £0,010 | £0,43 | ||

| С590К (12ГН2М ФАЮ) | £0,14 | 0,90-1,4 | 0,020-0,50 | 0,035 | 0,035 | 0,20-0,50 | 1,40-1,75 | 0,30 | - | 0,05-0,10 | 0,05-0,1 | - | 0,02-0,03 | Мо 0,15-0,25 | |

| 112ГН2М ФАЮ-У | 0,09-0,14 | 0,09-0,14 | 0,2-0,5 | 0,010 | 0,020 | 0,20-0,50 | 1,40-1,75 | 0,30 | - | 0,02-0,05 | 0,05-0,10 | - | 0,02-0,03 | Мо 0,15-0,25 Са 0,002-0,01 |

* При введении ванадия сталь марки 10Г2СБ обозначается 10Г2СФБ.

|

|

Таблица 2.6

| Ударная вязкость KCV, Дж/см2 *2 | ||||||||||||||||||

| Наименова-ние или марка стали * 3 | Толщина листа, мм | Предел текучести Н/мм2 | Времен. сопротивление Н/мм2 | Относи-тельн. удлинен. % | Изгиб до параллель-ности сторон | +20 | +10 | 0 | -10 | -15 | -20 | -30 | -35 | -40 | -50 | - 60 | После мех. старения при 20° С | |

| не менее | ||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | |

| С255 (Ст3сп5) | От 4 до 10 вкл. | 245 | 380 | 25 | d=1,5 a*1 | 35 | 30 | 30 | ||||||||||

| Св. 10 до 20 | 245 | 370 | 25 | d=l,5 a | 35 | 30 | 30 | |||||||||||

| Св. 20 до 40 | 235 | 370 | 25 | d=2,0 a | 35 | 30 | 30 | |||||||||||

| С315 | До 10 вкл. | 315 | 440 | 21 | d=2,0 a | 35 | 30 | 30 | ||||||||||

| Св. 10 до 20 | 296 | 420 | 21 | d=2,0 a | 35 | 30 | 30 | |||||||||||

| Св. 20 до 40 | 275 | 400 | 21 | d=2,0a | 35 | 30 | 30 | |||||||||||

| Св. 40 до 50 | 255 | 390 | 21 | d=2,0 a | 30 | |||||||||||||

| С 345-3 (09Г2С-12) | От 4 до 10 вкл. | 345 | 490 | 21 | d=2a | 35 | 35 | |||||||||||

| С 345-4 (09Г2С-15) | Св. 10 до 20 | 325 | 470 | 21 | d=2 a | 35 | 35 | |||||||||||

| Св. 20 до 40 | 305 | 460 | 21 | d=2 a | 35 | 35 | ||||||||||||

| Св. 40 до 60 | 285 | 450 | 21 | d=2 a | 35 | 35 | ||||||||||||

| 09Г2У | От 8 до 20 вкл. | 305 | 440-640 | 21 | d=2 a | 35 | 35 | |||||||||||

| Св. 20 до 32 | 295 | 440-640 | 21 | d=2 a | 35 | 35 | ||||||||||||

| 08ГНБ | От 8 до 25 вкл. | 350 | 500 | 26 | d=2 a | 50 | 35 | |||||||||||

| 10Г2ФБ | От 4 до 9 | 450 | 550 | 22 | d=2 a | 60 | 50 | 35 | 35 | |||||||||

| От 10 до 28 вкл. | 430 | 520 | 17 | d=2 a | 60 | 50 | 35 | 35 | ||||||||||

| 09ГБЮ | От 4 до 12 вкл. | 390 | 550 | 23 | d=2 a | 60 | 35 | |||||||||||

| 10Г2СБ | От 8 до 15 вкл. | 480-600 | 590-690 | 22 | d=2 a | 50 | ||||||||||||

| Св. 15 до 25 | 480-600 | 590-690 | 22 | d=2 a | 50 | |||||||||||||

| 08Г2БТ-У, 08Г2Б-У | От 8 до 16 вкл. | 480-580 | 590-690 | 22 | d=2 a | 70 | 50 | 50 | ||||||||||

| С 590 К | От 10 до 40 вкл. | 590 | 685 | 14 | d=3 a | 50 | 35 | 35 | ||||||||||

| 122ГН2М ФАЮ-У | От 10 до 40 вкл. | 690-785 | 690-880 | 14 | d=3 a | 50 | 35 | 35 | ||||||||||

* 1 d - диаметр оправки, а - толщина образца

|

|

*2 при изменении для марки стали нормируемого значения ударной вязкости область применения его меньшего значения ограничивается температурой, при которой нормируется большее значение ударной вязкости

2.6.2. Определение ударной вязкости проводят на поперечных образцах, у которых длинная сторона ориентирована поперек главному направлению прокатки листов.

2.6.3. Испытанию при заданной температуре подвергаются три образца от партии (листа). Определяется среднее значение ударной вязкости, которое должно быть не ниже нормированной величины. Для одного из трех образцов допускается значение ударной вязкости ниже нормированной величины, но не ниже 70 % от нее.

2.6.4. Выбор температуры испытания зависит от гарантированного минимального предела текучести стали.

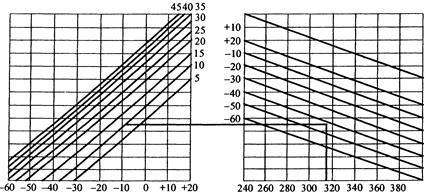

Для листов с гарантированным минимальным пределом текучести 390 МПа и ниже температура испытания определяется по графику (рис. 2.1). При этом учитывают гарантированный минимальный предел текучести, расчетную температуру металла, толщину листа.

Рис. 2.1. График определения температуры испытания с учетом предела текучести, расчетной температуры металла и толщины листов (штриховой линией показан порядок действий)

Для листов с гарантированным минимальным пределом текучести выше 390 МПа температура испытаний должна быть не выше расчетной температуры металла.

Гарантированный минимальный предел текучести для выбираемого варианта стали и толщины листа может быть взят по табл. 2.6.

2.6.5. Нормированная величина ударной вязкости зависит от гарантированного минимального предела текучести и направления вырезки образцов (поперечных или продольных). На поперечных образцах для листов с пределом текучести 345 МПа и ниже она равна 35 Дж/см2, для листов с более высоким гарантированным пределом текучести она составляет не менее 50 Дж/см2.

2.6.6. Для стали с пределом текучести 315 МПа и ниже допускается (в интервале температур, ограничиваемых сверху нормируемым уровнем ударной вязкости 35 Дж/см2) снижение нормируемого значения ударной вязкости на поперечных образцах до 30 Дж/см2 при условии, что для одного из трех образцов разрешается снижение значения ударной вязкости на 5 % ниже нормированной величины.

2.6.7. Для фасонного проката определение ударной вязкости производится на продольных образцах, длинная сторона которых совпадает с длиной проката, при этом нормируемое значение ударной вязкости марки стали повышается по сравнению с листовым прокатом аналогичной толщины на 20 Дж/см2.

1.6.8. Для сталей, у которых в нормативных документах отсутствуют требования по ударной вязкости на образцах типа Шарпи, допускается оценку качества стали проводить на образцах типа Менаже. При этом уровень ударной вязкости и температура испытания образцов назначаются на основании нормативных документов.

Условия приемки

2.7.1. Листовая сталь для основных элементов конструкций должна поставляться металлургическим организациями партиями. Партию составляют листы одной марки стали, одной плавки - ковша, одной толщины, изготовленные по одинаковой технологии, включая режимы прокатки и термической обработки. Масса поставляемой партии проката из углеродистой стали не должна превышать норм, установленных стандартом.

2.7.2. Листы каждой партии должны сопровождаться документом о качестве. В документе о качестве кроме характеристик, предусмотренных требованиями стандарта, должны быть указаны характеристики, предусмотренные дополнительными требованиями настоящих Правил.

2.8. Дополнительные требования, указываемые в заказе листов

2.8.1. В заказе на изготовление проката для основных элементов конструкций резервуаров наряду с наименованием марки стали, номером стандарта, геометрических размеров листов (толщины, ширины, длины) и их массы указываются следующие дополнительные требования:

симметричное расположение поля допуска по толщине или поле допуска с постоянным предельным нижним отклонением, равным 0,3 мм;

точность изготовления по толщине (ВТ или AT), по ширине (АТТТ или БШ), по плоскостности (ПО или ПВ), по серповидности (СП);

масса партии (40 т);

ограничение углеродного эквивалента для стали класса прочности 390 и ниже (Сэкв 0,43 %);

требования к ударной вязкости: тип образца (11, 12 или 13 согласно действующему стандарту, поперечные или продольные);

температура испытания, °С; нормированная величина ударной вязкости (30, 35, 50, 60 или 70 Дж/см2).

Качество поверхности листов должно удовлетворять требованиям стандарта.

2.8.2. При заказе металлопроката по п. 2.3.3 требования к прокату по размерам, толщине, ширине, точности проката по толщине, плоскостности и серповидности характера кромки указываются в соответствии с установленными требованиями.

2.8.3. По требованию заказчика листы стали для основных элементов конструкций должны применяться с гарантией сплошности после ультразвукового контроля в соответствии со стандартом. Класс сплошности - 0; 1. Неконтролируемые зоны листа не должны превышать: у продольной кромки - 5 мм, у поперечной кромки- 10 мм.

Фасонный прокат

Фасонный прокат, входящий в состав основных элементов конструкций резервуаров (элементы каркаса стационарных крыш, опорные кольца резервуаров с плавающей крышей, подкосы, кольца жесткости стенки и др.), также должен удовлетворять требованиям к материалу, предусмотренным п. 2.2 и 2.6. Это оговаривается в соглашении изготовителя конструкций резервуара с поставщиком фасонного проката.

Сварочные материалы

Сварочные материалы (электроды, сварочная проволока, флюсы, защитные газы) должны выбираться в соответствии с требованиями технологического процесса изготовления и монтажа конструкций и выбранных марок стали. При этом применяемые сварочные материалы и технология сварки должны обеспечивать механические свойства сварного шва не ниже свойств, установленных требованиями для рекомендуемых в настоящих Правилах выбранных сталей.

Материал болтов и гаек

2.12.1. Материалом монтажных болтов и гаек, временно используемых при сборке элементов вспомогательных конструкций (лестниц, площадок, ограждений), а также крыш, опорных колец и т.п., допускается сталь марок 20 пс или 20.

2.12.2. При выборе материала болтов и гаек для фланцевых присоединений трубопроводов к патрубкам следует учитывать расчетную температуру металла. При расчетной температуре до -40 °С включительно для болтов и гаек рекомендуется сталь марки Ст3сп5, при расчетной температуре от - 40 °С до - 50 °С включительно - сталь марки 09Г2С категории 12, при расчетной температуре ниже ~ 50 °С - сталь марки 09Г2С категории 13.

2.12.3. Выбор марок стали для фундаментных болтов рекомендуется производить согласно действующему стандарту.

Сварные соединения и швы

3.1.1. Термины и определения сварных соединений принимать в соответствии с нормативными документами на сварку.

3.1.1.1. Стыковое соединение - сварное соединение двух элементов, примыкающих друг к другу торцевыми поверхностями.

3.1.1.2. Угловое соединение - сварное соединение двух элементов, расположенных под углом и сваренных в месте их примыкания.

3.1.1.3. Нахлесточное соединение - сварное соединение двух элементов, расположенных параллельно и частично перекрывающих друг друга.

3.1.1.4. Тавровое соединение - сварное соединение, в котором торец одного элемента приварен под прямым углом к боковой поверхности другого элемента.

3.1.2. Термины и определения сварных швов.

3.1.2.1. Стыковой шов - сварной шов стыкового соединения с различной разделкой кромок: прямоугольной, Х-образной, К-образной, V-образной.

3.1.2.2. Угловой шов — сварной шов углового, нахлесточного или таврового соединения.

3.1.2.3. Типы сварных швов:

непрерывный шов - сварной шов без промежутков по длине;

прерывистый шов - сварной шов с промежутками по длине, участки шва должны быть не менее 50 мм;

прихватки, выполняемые для фиксации взаимного расположения свариваемых элементов.

3.1.3. Конструктивные элементы сварных соединений и швов, как правило, должны соответствовать требованиям стандартов на применяемый вид сварки:

для ручной дуговой сварки;

для автоматической и полуавтоматической сварки под флюсом;

для дуговой сварки в среде защитных газов.

3.1.4. Общие требования к сварным соединениям.

3.1.4.1. Сварные швы соединений должны быть плотнопрочными и соответствовать основному металлу по показателям стандартных механических свойств металла шва: пределу текучести, временному сопротивлению, относительному удлинению, ударной вязкости, углу загиба.

3.1.4.2. Для улучшения коррозионной стойкости металл шва и основной металл по химическому составу должны быть близки друг к другу.

3.1.4.3. Технологию сварки следует выбирать таким образом, чтобы избежать возникновения значительных сварочных деформаций и перемещений элементов конструкций.

3.1.5. Ограничения на сварные соединения и швы.

3.1.5.1. Прихватки не рассчитываются на силовые воздействия.

3.1.5.2. Стыковые соединения деталей неодинаковой толщины при разнице, не превышающей значений, указанных в табл. 3.1, могут выполняться так же, как и деталей одинаковой толщины; конструктивные элементы разделки кромок и размеры сварочного шва следует выбирать по большей толщине.

Таблица 3.1

| Толщина тонкой детали, мм | Допускаемая разница толщины, мм |

| до 4 | 1 |

| свыше 4 до 20 | 2 |

| свыше 20 до 30 | 3 |

| свыше 30 | 4 |

При разности в толщине свариваемых деталей выше значений, указанных в табл. 3.1, на детали, имеющей большую толщину, должен быть сделан скос под углом 15° с одной или с двух сторон до толщины тонкой детали. При этом конструкцию разделки кромок и размеры сварного шва следует выбирать по меньшей толщине.

3.1.5.3. Не допускается смещение свариваемых кромок более:

а) 1,0мм - для деталей толщиной t = 4¸10 мм;

б) 0,1t - для деталей толщиной t = 10-40 мм, но не более 3 мм.

3.1.5.4. Максимальные катеты угловых сварных швов не должны превышать 1,2 толщины более тонкой детали в соединении.

3.1.5.5. Для деталей толщиной 4-5 мм катет углового сварного шва должен быть равен 4 мм.

Для деталей большей толщины катет углового шва определяется расчетом или конструктивно, но должен быть не менее 5 мм.

3.1.5.6. Заводские сварные соединения рулонных заготовок выполняются встык.

3.1.5.7. Нахлестанное соединение со сваркой с одной стороны допускается при сборке днища и крыши из рулонных заготовок с величиной нахлестки не менее 30 мм. При полистовой сборке днищ и крыш допускаются сварные соединения листов встык на подкладке и нахлестанные соединения с величиной нахлестки 5 t, но не менее 30 мм.

Применяемые соединения

3.2.1. Вертикальные соединения стенки.

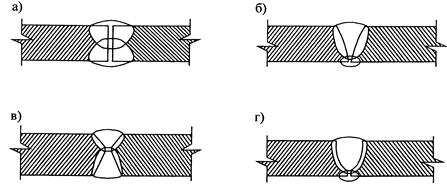

Вертикальные соединения стенки должны быть стыковыми с полным проплавлением по толщине листов (рис. 3.1).

Рис. 3.1. Вертикальные стыковые соединения стенки:

а - без разделки кромок;

б - со скосом двух кромок;

в - с двумя скосами кромок;

г - с криволинейным скосом кромок

Вертикальные соединения листов в прилегающих поясах стенки должны быть смещены относительно друг друга на расстояние не менее 8 t, где t - наибольшая из толщин листов прилегающих поясов.

Для резервуаров II и III класса при изготовлении стенки из рулонных полотнищ допускаются вертикальные заводские и монтажные стыковые соединения без смещения.

Расстояния между швами патрубков, усиливающих листов и швами стенки должны быть не менее: до вертикальных швов -250 мм, до горизонтальных швов - 100 мм.

Вертикальные соединения первого пояса стенки должны располагаться на расстоянии не менее 100 мм от стыков окраек днища.

3.2.2 Горизонтальные соединения стенки.

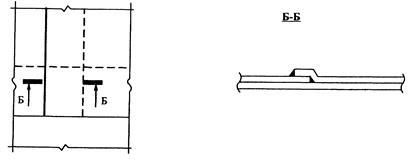

Горизонтальные соединения листов должны выполняться двусторонними стыковыми швами с полным проплавлением (рис. 3.2).

Рис. 3.2 Горизонтальные стыковые соединения стенки: а) без разделки кромок; б) с криволинейным скосом одной кромки верхнего листа; в) с двумя скосами одной кромки верхнего листа

Листы вышележащего пояса должны располагаться в пределах толщины листа нижележащего пояса. Взаимное расположение листов соседних поясов устанавливается проектом.

3.2.3. Соединения днища.

3.2.3.1. Стыковые соединения применяются при заводском изготовлении рулонируемых полотнищ днищ. Стыковые соединения на остающейся подкладке применяются для сварки кольцевых окраек, а также при полистовой сборке центральной части днищ.

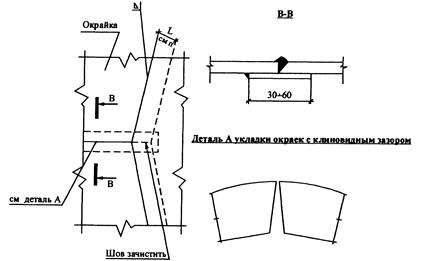

3.2.3.2. Нахлестанные соединения днища применяются для соединения между собой рулонируемых полотнищ днищ, листов центральной части днищ при их полистовой сборке, а также для соединения центральной части днищ с кольцевыми окрайками (рис. 3.3, 3.4, 3.5).

Рис. 3.3 Соединения полотнищ днища

Рис. 3.4. Соединение листов центральной части днища

Рис. 3.5. Соединение центральной части с окрайками днища

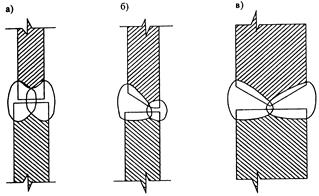

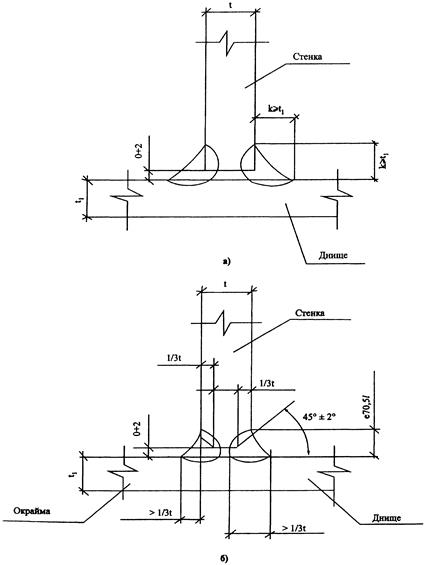

3.2.4. Соединение днища со стенкой.

Для соединения днища со стенкой применяется тавровоесоединение. Для резервуаров с толщиной листов нижнего пояса стенки 20 мм и менее рекомендуется тавровое сварное соединение без разделки кромок (рис 3.6,а). Размер катета каждого углового шва должен быть не более 12 мм и не менее номинальной толщиныокрайки.

Для резервуаров с толщиной листов нижнего пояса стенки более 20 мм должно применяться тавровое сварное соединение с разделкой кромок, представленное на рис. 3.6,б. Сварные швы должны выполняться, как минимум, в два прохода.

3.2.5. Соединение листов крыши.

Для соединения листов крыши применяются стыковые и нахлесточные соединения.

3.2.6. Соединения стационарной крыши со стенкой резервуара (см. п. 3.7).

Исходные данные для проектирования

3.3.1. Общие положения:

-расположение резервуаров - наземное на специально устроенном основании, выполненном по заданию заказчика;

-геометрические параметры - с учетом строительных норм и правил, требований противопожарных норм и с учетом геологических изысканий площадки строительства (в приложении 1 приведены основные параметры резервуаров объемом от 100 до 50000 м3, которые предпочтительно применять в соответствии с требованиями настоящего документа);

метод изготовления (полистовое или рулонное исполнение)- задает заказчик.

3.3.2. Данные, представляемые заказчиком:

геометрические параметры или объем резервуара;

тип резервуара: со стационарной крышей (с понтоном или без понтона), с плавающей крышей и другие конструктивные особенности;

район строительства;

наименование хранимого продукта с указанием наличия вредных примесей в продукте (содержание серы, сульфидов водорода и т.д.) для обеспечения необходимых мероприятий;

Рис 3.6 Соединение днища со стенкой

удельный вес продукта,

максимальная и минимальная температура продукта,

избыточное давление и относительное разрежение;

нагрузка от теплоизоляции;

схема расположения и нагрузки от технологического оборудования;

потребность в зачистных люках и зумпфах;

оборачиваемость продукта (изменение уровня налива продуктаво времени);

уровень подтоварной воды;

срок службы резервуара;

припуск на коррозию элементов резервуара.

Данные должны быть согласованы заказчиком и проектировщиком.

3.3.3. При отсутствии полного задания следует руководствоваться п. 1.4 настоящих Правил.

Конструкция днища

3.4.1. Днища резервуаров могут быть плоскими или коническим с уклоном от центра или к центру (рекомендуемая величина уклона 1:100).

3.4.2. Все листы днища резервуаров объемом 1000 м3 и менее должны иметь номинальную толщину не менее 4 мм, исключая припуск на коррозию.

Днища резервуаров объемом от 2000 м3 и более должны иметь центральную часть и утолщенные кольцевые окрайки. Все листы центральной части днища указанных резервуаров должны иметь номинальную толщину не менее 4 мм, исключая припуск на коррозию.

3.4.3. Кольцо из листов окраек должно быть круговой формы с внешней стороны, внутренняя граница окраек может иметь форму правильного многоугольника с числом сторон, равным числу листов окрайки. Радиальная ширина окрайки должна обеспечивать расстояние между внутренней поверхностью стенки и швом приварки центральной части днища не менее 300 мм.

Толщина кольцевых окраек должна быть не менее величин, приведенных в табл. 3.2.

Таблица 3.2

| Толщина нижнего пояса стенки резервуара, мм | Минимальная толщина кольцевой окрайки, мм |

| До 7 вкл. | 6 |

| 8-11 вкл. | 7 |

| 12-16 вкл. | 9 |

| 17-20 вкл. | 12 |

| 20-26 вкл. | 14 |

| Свыше 26 | 16 |

3.4.4. Кольцевые окрайки собираются между собой с клиновидным зазором и свариваются между собой односторонними стыковыми швами на остающейся подкладке (см. рис. 3.5).

3.4.5. Центральная часть днища может быть выполнена как в полистовом, та

|

|

|

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим...

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!