Ременные передачи.

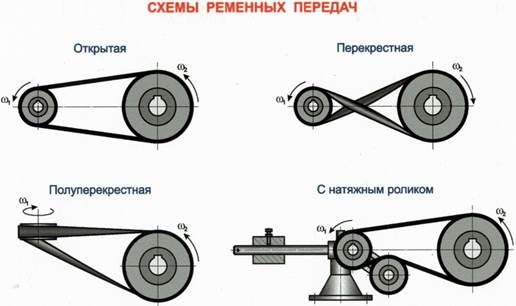

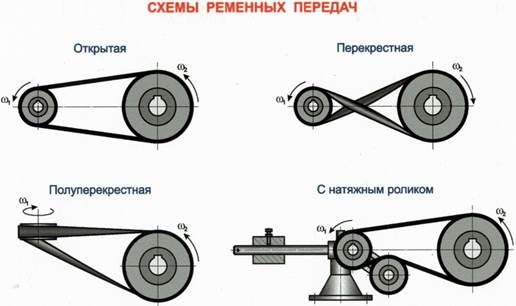

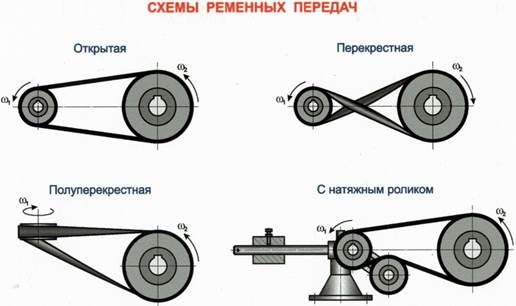

Ременные передачи относятся к передачам с гибкой связью. Основными элементами простейшей ременной передачи являются два шкива – ведущий и ведомый. На шкивы одет ремень с соответствующим предварительным натяжением. Вращение ведущего шкива преобразуется во вращение ведомого шкива благодаря трению, развиваемого между ремнем и шкивами.

По форме поперечного сечения различают плоские, клиновые и круглые ремни.

Плоские ремни в поперечном сечении представляют собой многоугольник шириной, значительно превосходящей толщину.

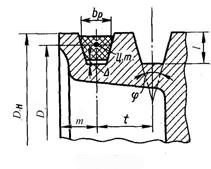

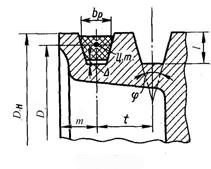

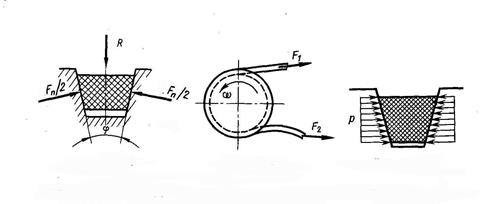

Клиновые ремни в сечении представляют собой трапецию. Рабочими поверхностями клинового ремня являются его боковые стороны, которыми он соприкасается с боковыми сторонами канавки шкива. Эти ремни благодаря клиновому взаимодействию со шкивами характеризуются повышенным сцеплением с ними и, следовательно, повышенной тяговой способностью.

Соответственно форме поперечного сечения ремня различают плоскоременные, клиноременные и круглоременные передачи.

Наиболее распространены плоскоременные и клиноременные передачи. Плоскоременная передача проще клиноременной, но зато последняя обладает повышенной тяговой способностью и меньшими габаритами.

Ременные передачи работают плавно и бесшумно, что обусловлено эластичностью ремней. Они предохраняют механизмы от перегрузки за счет возможного проскальзывания ремней.

Плоскоременные передачи применяют при сравнительно больших межосевыхрасстояниях. Кроме того, существуют плоскоременные передачи, работающие при высоких скоростях ремня (до 100 м/сек). При малых межосевых расстояниях и при передаче вращения от одного ведущего шкива к нескольким ведомым предпочтительнее клиноременные передачи.

Изменение нагрузочной способности передачи осуществляется в плоскоременной передаче в основном изменением ширины ремня, а в клиноременной – в основном изменением числа ремней. При большом числе ремней сложнее получить их равномерную загрузку из-за неодинаковой длины ремней, приводящей к неодинаковому натяжению. Поэтому рекомендуют устанавливать в передаче не более 8 – 12 ремней.

Круглоременные передачи применяют в небольших машинах, например в … машинах, настольных станках, различных приборах. В этих передачах ставится один ремень.

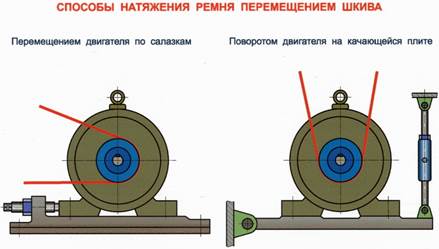

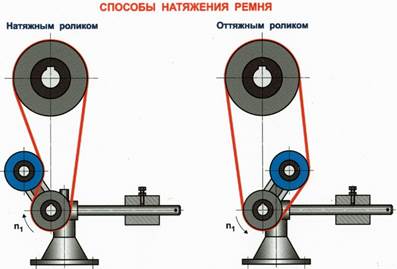

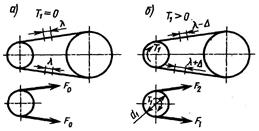

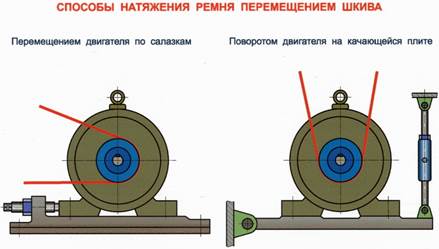

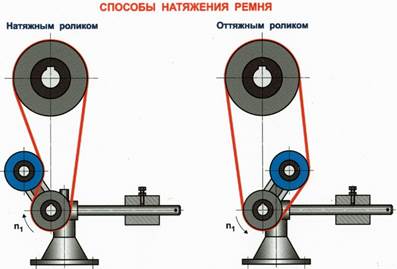

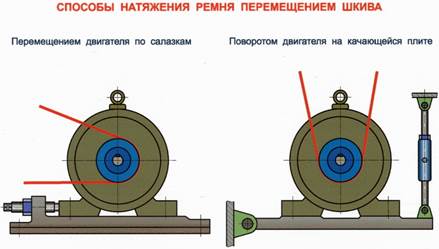

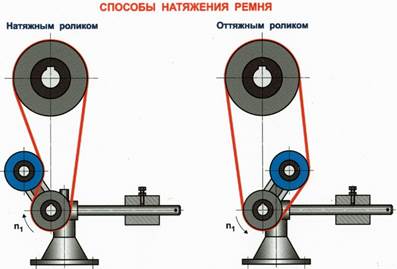

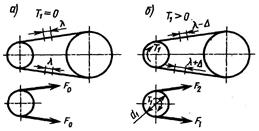

Для нормальной работы ременных передач ремни их должны быть соответственно натянуты. Натяжение ремней осуществляется предварительным упругим деформированием ремней, перемещением одного из шкивов передачи или при помощи натяжного ролика.

Натяжные ролики применяют преимущественно в плоскоременной и сравнительно редко – в клиноременной передаче при малом расстоянии между шкивами и при больших передаточных числах с целью увеличения угла обхвата ремнем меньшего шкива.

При одних и тех же габаритах передачи с натяжным роликом по сравнению с обыкновенной ременной передачей имеет следующие преимущества:

- можно передать большую мощность,

- силы давления на валы меньше,

- нет необходимости в частой перешивке плоского ремня из-за его вытягивания,

- ремни легко надевать на шкивы.

Но так как ремни на роликах имеют дополнительный изгиб и в большинстве случаев в другую сторону, чем на рабочих шкивах, то долговечность их значительно меньше.

К достоинствам ременных передач, определяющих области их применения, относятся:

1. Возможность осуществления передачи между валами, расположенными на относительно большом расстоянии.

2. Плавность и безударность работы передачи.

3. Предохранение машины от перегрузок за счет упругого проскальзывания ремня (буксования).

4. Простота устройства.

5. Небольшая стоимость и простота ухода за передачей.

К основным недостаткам ременных передач относятся:

1. Громоздкость.

2. Непостоянство передаточного числа передачи из-за проскальзывания ремня.

3. Повышенные силы давления на валы и подшипники, так как суммарное натяжение ветвей значительно больше окружной силы передачи.

Ременные передачи в основном применяются для передачи мощностей от 0,3 до 50 КВт.

Основными критериями работоспособности ременных передач являются: тяговая способность, определяемая силой трения между ремнем и шкивом; долговечность ремня, которая зависит в основном от величины возникающих в нем напряжений изгиба и от частоты циклов нагружений.

В настоящее время основным расчетом ременных передач является расчет по тяговой способности. Долговечность ремня учитывают при расчете путем выбора основных параметров передачи в соответствии с рекомендациями, выработанными практикой.

По материалу и конструкции различают ремни нескольких типов. Наиболее распространенные из них стандартизованы.

К стандартным плоским ремням относятся:

1. Прорезиненные тканевые ГОСТ 101-54.

2. Кожаные (ОСТ/НКЛП – 5773/176).

3. Хлопчатобумажные цельнотканые (ГОСТ 6982-54).

4. Шерстяные (ОСТ/НКТП 3157).

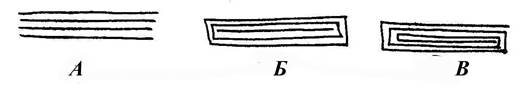

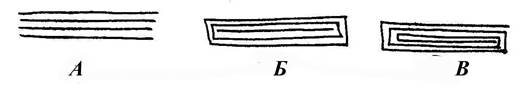

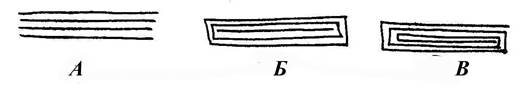

Прорезиненные ремни самые распространенные. Они изготовляют трех типов А, Б и В.

Нарезные ремни типа А изготовляют из нескольких слоев крупноплетеной хлопчатобумажной ткани (бельтинга), между которыми для повышения гибкости помещаются прослойки из вулканизированной резины.

Ремни типа Б делают послойно завернутыми как с резиновыми прослойками, так и без них.

Спирально завернутые ремни типа В изготовляют из одного куска бельтинговой ткани без прослоек между прокладками.

Прорезиненные ремни изготовляют шириной от 20 до 1200 мм с числом прокладок от 2 до 9. Их делают обычно конечной длины в виде лент. Только для повышенных скоростей и для машин массового выпуска прорезиненные ремни изготовляют бесконечными шириной 30, 40 и 50 мм, толщиной 1,75; 2,5 и 3,3 мм и длиной от 500 до 2500 мм.

Из прорезиненных ремней преимущественное распространение получили ремни типа А как наиболее гибкие.

Допускаемая наибольшая скорость для ремней типа А – 30 м/с, для ремней типа Б – 20 м/с и типа В – 15 м/с.

Кожаные ремни предназначены для передачи малых и средних мощностей. Кожаные ремни довольно дороги и применяются сравнительно редко. Они совершенно не пригодны для эксплуатации в местах сырых и насыщенных парами кислот и щелочей, так как они быстро выходят из строя.

Хлопчатобумажные цельнотканые ремни ткут из хлопчатобумажной пряжи в несколько переплетающихся слоев. Для предотвращения преждевременного из выхода из строя из-за воздействия атмосферных влияний их пропитывают составом из озокерита и битума. Они самые дешевые, но по долговечности и нагрузочной способности уступают прорезиненным и кожаным и поэтому применяются для передачи небольших мощностей при скорости до 25 м/с.

Для работы в сырых помещениях или при температуре свыше 500С хлопчатобумажные ремни не применяют.

Шерстяные ремни ткут в несколько слоев из шерстяных и х/б нитей. Эти ремни пропитывают составом из олифы, порошкового мела и железного … Они менее чувствительны, чем другие ремни к воздействию повышенной температуры, влажности, паров кислот и щелочей, что и определяет области применения этих ремней. Они обладают значительной упругостью и поэтому хорошо работают при неравномерной и ударной нагрузке. Максимальная стойкость для них 30 м/с.

В последние время начали выпускать пленочные ремни из пластмасс на основе полиамидных смол, армированные кордом из капрона или металлическими тросиками. Эти ремни обладают высокой статической и усталостной прочностью. При малой толщине)от 0,4 до 1,2 мм) они передают значительные нагрузки (до 15 кВт), могут работать при малых диаметрах шкивов и с высокой быстроходностью до 100 м/с.

Находят применение также зубчатые ремни, сочетающие преимущества плоских ремней и зубчатых зацеплений. На рабочей поверхности ремней делают выступы, которые входят в зацепление с зубьями на шкивах. Зубчатые ремни изготовляют из малостойких искусственных материалов, которые армируют стальными проволочными тросами. Для повышения износостойкости зубчатые ремни иногда покрывают нейлоновой тканью. Зубчатые ремни устанавливают без предварительного натяжения, они работают без скольжения и бесшумно. По сравнению с обыкновенными ременными передачами эта передача значительно более компактная и имеет более высокий КПД. Зубчатые ремни выпускают шириной от 5 до 380 м для передачи мощности до 200 кВт и выше при скорости до 80 м/с.

Находят применение также зубчатые ремни, сочетающие преимущества плоских ремней и зубчатых зацеплений. На рабочей поверхности ремней делают выступы, которые входят в зацепление с зубьями на шкивах. Зубчатые ремни изготовляют из малостойких искусственных материалов, которые армируют стальными проволочными тросами. Для повышения износостойкости зубчатые ремни иногда покрывают нейлоновой тканью. Зубчатые ремни устанавливают без предварительного натяжения, они работают без скольжения и бесшумно. По сравнению с обыкновенными ременными передачами эта передача значительно более компактная и имеет более высокий КПД. Зубчатые ремни выпускают шириной от 5 до 380 м для передачи мощности до 200 кВт и выше при скорости до 80 м/с.

Клиновые ремни для приводов общего назначения стандартизованы ГОСТ 1284-69. Их изготовляют двух типов: кордтканевые и кордшнуровые.

Кордтканевые клиновые ремни состоят из нескольких слоев прорезиненной текстильной кордткани 2, являющейся основной частью, передающей нагрузку, резинового или резинотканевого слоя растяжения 1, расположенного над кордом, резинового слоя сжатия 3, расположенного под кордом, несколько слоев оберточной прорезиненной ткани 4.

Кордшнуровые клиновые ремни отличаются тем, что у них вместо слоев кордткани предусматривается один слой кордшнура толщиной 1,6 – 1,7 мм.

В соответствии с ГОСТ 1284-68 клиновые ремни изготовляют семи различных по размерам сечений, обозначаемых О, А, Б, В, Г, Д и Е. Эти ремни выполняются бесконечными различных стандартных длин. Угол клина ремней  .

.

Кордтканевые ремни, как более гибкие и долговечные, применяют при долее тяжелых условиях работы.

В приложении к ГОСТ 1284-68 указаны рекомендуемые сечения ремней в зависимости от передаваемой мощности и скорости ремня.

Допускаемая максимальная скорость для стандартных клиновых ремней профилей О, А, Б и В -25м/с и для профилей Г, Д и Е до 30 м/c.

Кинематика передачи.

Очевидно, что сила натяжения ведущей ветви ремня S1, сбегающей с ведомого шкива во время работы передачи, больше силы натяжения ведомой ветви его S2, набегающей на ведомый шкив. А так как деформация ремня пропорциональна силе его натяжения, то, следовательно, на ведущем шкиве ремень укорачивается и проскальзывает по шкиву (отстает от шкива), а на ведомом удлиняется, что также приводит к проскальзыванию (ремень опережает шкив). Таким образом, при работе ременной передачи происходит упругое скольжение ремня на шкивах и в соответствии с вышесказанным происходит потеря скорости на ведущем шкиве.

Относительное скольжение ремня  равно резкости относительных удлинений ведущей

равно резкости относительных удлинений ведущей  и ведомой

и ведомой  ветвей

ветвей

(1)

(1)

Учитывая неизбежное упругое скольжение ремня, можно записать  или

или

(2)

(2)

Из формул (1) и (2) следует, что истинное передаточное число ременной передачи:

(3)

(3)

зависит от величины нагрузки, поэтому в ременной передаче передаточное число не является строго постоянным. При нормальных рабочих нагрузках

зависит от величины нагрузки, поэтому в ременной передаче передаточное число не является строго постоянным. При нормальных рабочих нагрузках  =0,01 – 0,02. Поэтому для обычных расчетов можно пользоваться формулой

=0,01 – 0,02. Поэтому для обычных расчетов можно пользоваться формулой

Передаточное число U рекомендуют принимать: для открытой ременной передачи  , для плоскоременной передачи с натяжным роликом и для клиноременной передачи

, для плоскоременной передачи с натяжным роликом и для клиноременной передачи  . В большинстве случаев

. В большинстве случаев  .

.

Геометрия передачи.

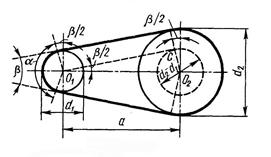

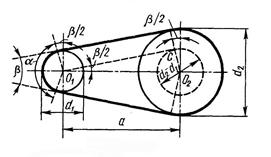

Обозначим a – межосевое расстояние,

- угол между ветвями ремня,

- угол между ветвями ремня,

- угол обхвата ремнем малого шкива,

- угол обхвата ремнем малого шкива,

- длина ремня,

- длина ремня,

и

и  - диаметры ведущего и ведомого шкивов.

- диаметры ведущего и ведомого шкивов.

При геометрическом расчете известными обычно являются  ,

,  и a, определяется угол

и a, определяется угол  и

и  . Вследствие вытяжки и провисания ремня величины

. Вследствие вытяжки и провисания ремня величины  и

и  не являются строгими, а поэтому могут определяться приближенно.

не являются строгими, а поэтому могут определяться приближенно.

(4)

(4)

Учитывая, что  практически не превышает 150, приближенно принимаем значение синуса равным аргументу и запишем:

практически не превышает 150, приближенно принимаем значение синуса равным аргументу и запишем:

(5)

(5)

Длина ремня определяется как сумма прямолинейных участков и дуг обхвата:

(6)

(6)

Разложим  в ряд и возьмем два первых члена:

в ряд и возьмем два первых члена:

(7)

(7)

Подставим (5) и (7) в (6)

(8)

(8)

При заданной длине ремня  , используя формулу (8) можно определить необходимое межосевое расстояние:

, используя формулу (8) можно определить необходимое межосевое расстояние:

(9)

(9)

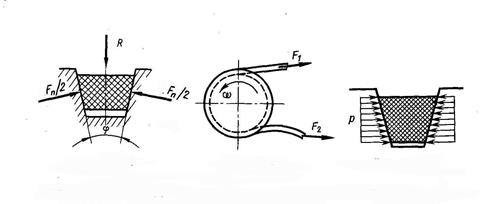

Силы и силовые зависимости.

Окружная сила на ведущем шкиве F (расчетная).

(10)

(10)

Начальную силу натяжения ремня S0 (предварительное натяжение) принимают такой, чтобы ремень мог сохранять это натяжение достаточно длительное время, не подвергаясь большой вытяжке и не теряя требуемой долговечности.

Начальную силу натяжения ремня S0 (предварительное натяжение) принимают такой, чтобы ремень мог сохранять это натяжение достаточно длительное время, не подвергаясь большой вытяжке и не теряя требуемой долговечности.

Соответственно этому начальное напряжение в ремне  принимают равным:

принимают равным:

- для плоских ремней без автоматических натяжных устройств

=18 кгс/см2=1,8 МПа,

=18 кгс/см2=1,8 МПа,

- для плоских ремней с автоматическими натяжными устройствами

= 20 кгс/см2=2,0 МПа,

= 20 кгс/см2=2,0 МПа, - для клиновых ремней

=12-15 кгс/см2=1,5 МПа,

=12-15 кгс/см2=1,5 МПа, - для полиамидных ремней

=30-40 кгс/см2

=30-40 кгс/см2

Начальная сила натяжения ремня S0

,

,

где А – площадь поперечного сечения ремня (плоскоременной) площадь поперечного сечения всех ремней (клиноременной).

Силы натяжения ведущей S1 и ведомой S2 ветвей ремня в нагруженной передаче определим следующим образом.

Из условия равновесия шкива:

(11)

(11)

или

(12)

(12)

Так как сумма натяжения ветвей ремня постоянна (независимо от того, нагружена передача или нет).

(13)

(13)

Из (12) и (13) следует, что

(14)

(14)

Уравнения (14) устанавливают изменение натяжений ведущей и ведомой ветвей в зависимости от нагрузки F и предварительного натяжения S0, но не вскрывают тяговой способности передачи, которая связана с величиной силы трения между шкивом и ремнем. Эта связь установлена Эйлером.

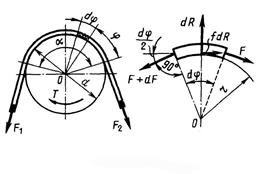

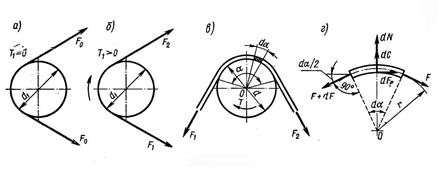

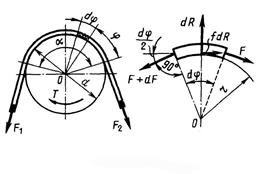

Эйлер вывел зависимость для определения усилий в гибкой нерастяжимой нити, охватывающей неподвижный барабан.

Применим этот способ, учтя влияние центробежных сил, создающих дополнительное натяжение ветвей ремня.

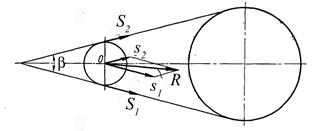

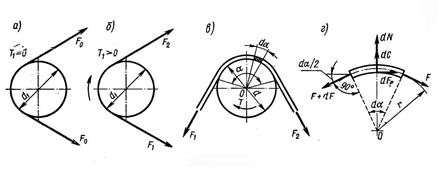

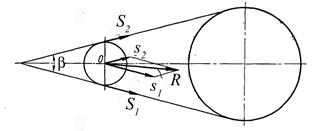

Выделим из работающего ремня в пределах охвата им малого шкива элемент, соответствующий центральному углу

Выделим из работающего ремня в пределах охвата им малого шкива элемент, соответствующий центральному углу  . При движении ремня с постоянной скоростью этот элемент ремня можно считать находящимся в равновесии, если к фактически действующим силам добавить его центробежную силу инерции.

. При движении ремня с постоянной скоростью этот элемент ремня можно считать находящимся в равновесии, если к фактически действующим силам добавить его центробежную силу инерции.

На элемент действуют следующие силы:

S и S+dS – усилия, возникающие в торцовых поперечных сечениях элемента,

dC – центробежная сила, приложенная к центру тяжести элемента и направленная по радиусу от оси вращения,

dN – нормальная реакция шкива,

dF – сила трения между шкивом и элементом,

Центробежная сила dC равна произведению массы dm элемента на центростремительное ускорение an. Обозначим q – сила тяжести единицы длины ремня,

q – ускорение силы тяжести, R – радиус осевой линии ремня.

(15)

(15)

Проектируем все силы на ось y:

(16)

(16)

(17)

(17)

Так как  бесконечно мал, примем

бесконечно мал, примем  , а так как

, а так как  представляет собой величину бесконечно малую второго порядка, отбрасываем ее:

представляет собой величину бесконечно малую второго порядка, отбрасываем ее:

(18)

(18)

Сила трения между шкивом и элементами ремня

,

,

или учитывая (18)

(19)

(19)

Проектируем все силы на ось x:

Принимая  , получим dS=dF (20)

, получим dS=dF (20)

Из (19) и (20)

или

Проинтегрируем последнее выражение в пределах изменения S от S2 до S1 и  от 0 до

от 0 до  и получим:

и получим:

,

,  ,

,

,

,  (21)

(21)

Решая уравнения (12) и (21), получаем: (F=S1-S2).

(22)

(22)

В этих формулах  представляет собой постоянную по всей длине ремня силу его дополнительного натяжения, обусловленную влиянием центробежных сил.

представляет собой постоянную по всей длине ремня силу его дополнительного натяжения, обусловленную влиянием центробежных сил.

Если эти центробежные силы не учитывать, то вместо формул (22) можно пользоваться формулами:

(23)

(23)

Из (23)  - формула Эйлера.

- формула Эйлера.

Она устанавливает связь сил натяжения ветвей работающей передачи с величиной нагрузки F и факторами трения (f и  ).

).

Из (13) и (23) минимально необходимая величина предварительного натяжения, при котором возможна передача заданной нагрузки F, будет

(24)

(24)

Нетрудно установить, что увеличение значений f и  благоприятно отражается на работе передачи. Эти выводы приняты за основу при создании конструкций клиноременной передачи и передачи с натяжным роликом.

благоприятно отражается на работе передачи. Эти выводы приняты за основу при создании конструкций клиноременной передачи и передачи с натяжным роликом.

В первой передаче использован принцип искусственного повышения трения за счет заклинивания ремня в пазах шкива, во второй – увеличивается угол обхвата  за счет натяжного ролика.

за счет натяжного ролика.

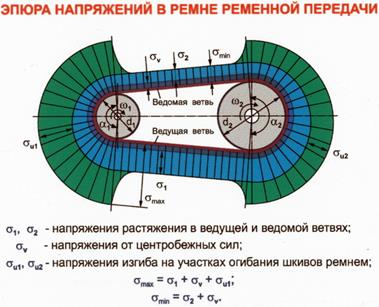

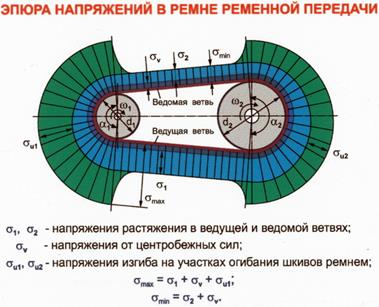

Напряжения в ремне.

Наибольшие напряжения действуют в ведущей ветви ремня. Они складываются из напряжений растяжения в ведущей ветви, напряжения растяжения от действия центробежной силы и напряжений изгиба при огибании ремнем шкивов.

(25)

(25)

где А – площадь сечения ремня  .

.

В той части ремня, которая огибает шкив, возникает напряжение изгиба  . По закону Гука

. По закону Гука  , где

, где  - относительное увеличение волокон, а Е –модуль упругости. При чистом изгибе

- относительное увеличение волокон, а Е –модуль упругости. При чистом изгибе  .

.

Здесь:

y – расстояние от нейтрального слоя;

r – радиус кривизны нейтрального слоя.

В нашем случае  ,

,  .

.

.

.

(26)

(26)

Следовательно, напряжение изгиба в ремне прямо пропорционально толщине ремня и обратно пропорционально диаметру шкива. Напряжение изгиба возникает при набегании частички ремня на шкив и исчезает при сбегании ее со шкива. Поэтому, напряжение изгиба изменяется по пульсирующему циклу с очень большой частотой и при соответствующей амплитуде вызывает разрушение от явления усталости.

Для уменьшения амплитуды этих напряжений применяются тонкие ремни и большие диаметры шкивов, выдерживая отношение:

.

.

Клиноременная передача.

В этой передаче ремень имеет трапецеидальную форму поперечного сечения и располагается в соответствующих канавках шкивов. В передаче обычно работают несколько ремней. Несколько тонких ремней применяют взамен одного толстого с целью уменьшить напряжения изгиба.

Расчетным диаметром D является диаметр, соответствующей окружности расположения центров тяжести поперечного сечения ремня, которые тоже стандартизованы ГОСТ 1284-68.

Применение клинового ремня позволило увеличить тяговую способность передачи за счет повышения трения.

Сила трения, действующая в направлении окружной силы

Сила трения, действующая в направлении окружной силы  .

.

Вершина  называется приведенным коэффициентом трения.

называется приведенным коэффициентом трения.

Увеличения тяговой способности позволяет применять клиноременные передачи с малым углом обхвата  , что дает возможность уменьшить габариты передачи, увеличить передаточное число.

, что дает возможность уменьшить габариты передачи, увеличить передаточное число.

Тип ремня выбирается в зависимости от передаваемой мощности.

Расчет сводится к определению числа ремней. Число ремней определяется по кривой скольжения.

Так как  , то

, то  , где

, где

- площадь сечения одного ремня,

- площадь сечения одного ремня,

- число ремней,

- число ремней,

- полезное напряжение.

- полезное напряжение.

С учетом поправочных коэффициентов:

(33)

(33)

- скорость (м/с),

- скорость (м/с),

- полезное напряжение,

- полезное напряжение,

- коэффициент диаметра шкива.

- коэффициент диаметра шкива.

Значения  выбираются так же, как и при расчете плоскоременной передачи.

выбираются так же, как и при расчете плоскоременной передачи.

Нагрузка на валы и опоры.

Силы натяжения ветвей передаются на валы и опоры. Равнодействующая:

.

.

Обычно R в два, три раза больше окружной силы F.

Ременные передачи.

Ременные передачи относятся к передачам с гибкой связью. Основными элементами простейшей ременной передачи являются два шкива – ведущий и ведомый. На шкивы одет ремень с соответствующим предварительным натяжением. Вращение ведущего шкива преобразуется во вращение ведомого шкива благодаря трению, развиваемого между ремнем и шкивами.

По форме поперечного сечения различают плоские, клиновые и круглые ремни.

Плоские ремни в поперечном сечении представляют собой многоугольник шириной, значительно превосходящей толщину.

Клиновые ремни в сечении представляют собой трапецию. Рабочими поверхностями клинового ремня являются его боковые стороны, которыми он соприкасается с боковыми сторонами канавки шкива. Эти ремни благодаря клиновому взаимодействию со шкивами характеризуются повышенным сцеплением с ними и, следовательно, повышенной тяговой способностью.

Соответственно форме поперечного сечения ремня различают плоскоременные, клиноременные и круглоременные передачи.

Наиболее распространены плоскоременные и клиноременные передачи. Плоскоременная передача проще клиноременной, но зато последняя обладает повышенной тяговой способностью и меньшими габаритами.

Ременные передачи работают плавно и бесшумно, что обусловлено эластичностью ремней. Они предохраняют механизмы от перегрузки за счет возможного проскальзывания ремней.

Плоскоременные передачи применяют при сравнительно больших межосевыхрасстояниях. Кроме того, существуют плоскоременные передачи, работающие при высоких скоростях ремня (до 100 м/сек). При малых межосевых расстояниях и при передаче вращения от одного ведущего шкива к нескольким ведомым предпочтительнее клиноременные передачи.

Изменение нагрузочной способности передачи осуществляется в плоскоременной передаче в основном изменением ширины ремня, а в клиноременной – в основном изменением числа ремней. При большом числе ремней сложнее получить их равномерную загрузку из-за неодинаковой длины ремней, приводящей к неодинаковому натяжению. Поэтому рекомендуют устанавливать в передаче не более 8 – 12 ремней.

Круглоременные передачи применяют в небольших машинах, например в … машинах, настольных станках, различных приборах. В этих передачах ставится один ремень.

Для нормальной работы ременных передач ремни их должны быть соответственно натянуты. Натяжение ремней осуществляется предварительным упругим деформированием ремней, перемещением одного из шкивов передачи или при помощи натяжного ролика.

Натяжные ролики применяют преимущественно в плоскоременной и сравнительно редко – в клиноременной передаче при малом расстоянии между шкивами и при больших передаточных числах с целью увеличения угла обхвата ремнем меньшего шкива.

При одних и тех же габаритах передачи с натяжным роликом по сравнению с обыкновенной ременной передачей имеет следующие преимущества:

- можно передать большую мощность,

- силы давления на валы меньше,

- нет необходимости в частой перешивке плоского ремня из-за его вытягивания,

- ремни легко надевать на шкивы.

Но так как ремни на роликах имеют дополнительный изгиб и в большинстве случаев в другую сторону, чем на рабочих шкивах, то долговечность их значительно меньше.

К достоинствам ременных передач, определяющих области их применения, относятся:

1. Возможность осуществления передачи между валами, расположенными на относительно большом расстоянии.

2. Плавность и безударность работы передачи.

3. Предохранение машины от перегрузок за счет упругого проскальзывания ремня (буксования).

4. Простота устройства.

5. Небольшая стоимость и простота ухода за передачей.

К основным недостаткам ременных передач относятся:

1. Громоздкость.

2. Непостоянство передаточного числа передачи из-за проскальзывания ремня.

3. Повышенные силы давления на валы и подшипники, так как суммарное натяжение ветвей значительно больше окружной силы передачи.

Ременные передачи в основном применяются для передачи мощностей от 0,3 до 50 КВт.

Основными критериями работоспособности ременных передач являются: тяговая способность, определяемая силой трения между ремнем и шкивом; долговечность ремня, которая зависит в основном от величины возникающих в нем напряжений изгиба и от частоты циклов нагружений.

В настоящее время основным расчетом ременных передач является расчет по тяговой способности. Долговечность ремня учитывают при расчете путем выбора основных параметров передачи в соответствии с рекомендациями, выработанными практикой.

По материалу и конструкции различают ремни нескольких типов. Наиболее распространенные из них стандартизованы.

К стандартным плоским ремням относятся:

1. Прорезиненные тканевые ГОСТ 101-54.

2. Кожаные (ОСТ/НКЛП – 5773/176).

3. Хлопчатобумажные цельнотканые (ГОСТ 6982-54).

4. Шерстяные (ОСТ/НКТП 3157).

Прорезиненные ремни самые распространенные. Они изготовляют трех типов А, Б и В.

Нарезные ремни типа А изготовляют из нескольких слоев крупноплетеной хлопчатобумажной ткани (бельтинга), между которыми для повышения гибкости помещаются прослойки из вулканизированной резины.

Ремни типа Б делают послойно завернутыми как с резиновыми прослойками, так и без них.

Спирально завернутые ремни типа В изготовляют из одного куска бельтинговой ткани без прослоек между прокладками.

Прорезиненные ремни изготовляют шириной от 20 до 1200 мм с числом прокладок от 2 до 9. Их делают обычно конечной длины в виде лент. Только для повышенных скоростей и для машин массового выпуска прорезиненные ремни изготовляют бесконечными шириной 30, 40 и 50 мм, толщиной 1,75; 2,5 и 3,3 мм и длиной от 500 до 2500 мм.

Из прорезиненных ремней преимущественное распространение получили ремни типа А как наиболее гибкие.

Допускаемая наибольшая скорость для ремней типа А – 30 м/с, для ремней типа Б – 20 м/с и типа В – 15 м/с.

Кожаные ремни предназначены для передачи малых и средних мощностей. Кожаные ремни довольно дороги и применяются сравнительно редко. Они совершенно не пригодны для эксплуатации в местах сырых и насыщенных парами кислот и щелочей, так как они быстро выходят из строя.

Хлопчатобумажные цельнотканые ремни ткут из хлопчатобумажной пряжи в несколько переплетающихся слоев. Для предотвращения преждевременного из выхода из строя из-за воздействия атмосферных влияний их пропитывают составом из озокерита и битума. Они самые дешевые, но по долговечности и нагрузочной способности уступают прорезиненным и кожаным и поэтому применяются для передачи небольших мощностей при скорости до 25 м/с.

Для работы в сырых помещениях или при температуре свыше 500С хлопчатобумажные ремни не применяют.

Шерстяные ремни ткут в несколько слоев из шерстяных и х/б нитей. Эти ремни пропитывают составом из олифы, порошкового мела и железного … Они менее чувствительны, чем другие ремни к воздействию повышенной температуры, влажности, паров кислот и щелочей, что и определяет области применения этих ремней. Они обладают значительной упругостью и поэтому хорошо работают при неравномерной и ударной нагрузке. Максимальная стойкость для них 30 м/с.

В последние время начали выпускать пленочные ремни из пластмасс на основе полиамидных смол, армированные кордом из капрона или металлическими тросиками. Эти ремни обладают высокой статической и усталостной прочностью. При малой толщине)от 0,4 до 1,2 мм) они передают значительные нагрузки (до 15 кВт), могут работать при малых диаметрах шкивов и с высокой быстроходностью до 100 м/с.

Находят применение также зубчатые ремни, сочетающие преимущества плоских ремней и зубчатых зацеплений. На рабочей поверхности ремней делают выступы, которые входят в зацепление с зубьями на шкивах. Зубчатые ремни изготовляют из малостойких искусственных материалов, которые армируют стальными проволочными тросами. Для повышения износостойкости зубчатые ремни иногда покрывают нейлоновой тканью. Зубчатые ремни устанавливают без предварительного натяжения, они работают без скольжения и бесшумно. По сравнению с обыкновенными ременными передачами эта передача значительно более компактная и имеет более высокий КПД. Зубчатые ремни выпускают шириной от 5 до 380 м для передачи мощности до 200 кВт и выше при скорости до 80 м/с.

Находят применение также зубчатые ремни, сочетающие преимущества плоских ремней и зубчатых зацеплений. На рабочей поверхности ремней делают выступы, которые входят в зацепление с зубьями на шкивах. Зубчатые ремни изготовляют из малостойких искусственных материалов, которые армируют стальными проволочными тросами. Для повышения износостойкости зубчатые ремни иногда покрывают нейлоновой тканью. Зубчатые ремни устанавливают без предварительного натяжения, они работают без скольжения и бесшумно. По сравнению с обыкновенными ременными передачами эта передача значительно более компактная и имеет более высокий КПД. Зубчатые ремни выпускают шириной от 5 до 380 м для передачи мощности до 200 кВт и выше при скорости до 80 м/с.

Клиновые ремни для приводов общего назначения стандартизованы

Находят применение также зубчатые ремни, сочетающие преимущества плоских ремней и зубчатых зацеплений. На рабочей поверхности ремней делают выступы, которые входят в зацепление с зубьями на шкивах. Зубчатые ремни изготовляют из малостойких искусственных материалов, которые армируют стальными проволочными тросами. Для повышения износостойкости зубчатые ремни иногда покрывают нейлоновой тканью. Зубчатые ремни устанавливают без предварительного натяжения, они работают без скольжения и бесшумно. По сравнению с обыкновенными ременными передачами эта передача значительно более компактная и имеет более высокий КПД. Зубчатые ремни выпускают шириной от 5 до 380 м для передачи мощности до 200 кВт и выше при скорости до 80 м/с.

Находят применение также зубчатые ремни, сочетающие преимущества плоских ремней и зубчатых зацеплений. На рабочей поверхности ремней делают выступы, которые входят в зацепление с зубьями на шкивах. Зубчатые ремни изготовляют из малостойких искусственных материалов, которые армируют стальными проволочными тросами. Для повышения износостойкости зубчатые ремни иногда покрывают нейлоновой тканью. Зубчатые ремни устанавливают без предварительного натяжения, они работают без скольжения и бесшумно. По сравнению с обыкновенными ременными передачами эта передача значительно более компактная и имеет более высокий КПД. Зубчатые ремни выпускают шириной от 5 до 380 м для передачи мощности до 200 кВт и выше при скорости до 80 м/с. .

. равно резкости относительных удлинений ведущей

равно резкости относительных удлинений ведущей  и ведомой

и ведомой  ветвей

ветвей

(1)

(1) или

или (2)

(2) (3)

(3) зависит от величины нагрузки, поэтому в ременной передаче передаточное число не является строго постоянным. При нормальных рабочих нагрузках

зависит от величины нагрузки, поэтому в ременной передаче передаточное число не является строго постоянным. При нормальных рабочих нагрузках

, для плоскоременной передачи с натяжным роликом и для клиноременной передачи

, для плоскоременной передачи с натяжным роликом и для клиноременной передачи  . В большинстве случаев

. В большинстве случаев  .

.

- угол между ветвями ремня,

- угол между ветвями ремня, - угол обхвата ремнем малого шкива,

- угол обхвата ремнем малого шкива, - длина ремня,

- длина ремня, и

и  - диаметры ведущего и ведомого шкивов.

- диаметры ведущего и ведомого шкивов. ,

,  и

и

(4)

(4) практически не превышает 150, приближенно принимаем значение синуса равным аргументу и запишем:

практически не превышает 150, приближенно принимаем значение синуса равным аргументу и запишем: (5)

(5) (6)

(6) в ряд и возьмем два первых члена:

в ряд и возьмем два первых члена: (7)

(7) (8)

(8) (9)

(9)

(10)

(10) Начальную силу натяжения ремня S0 (предварительное натяжение) принимают такой, чтобы ремень мог сохранять это натяжение достаточно длительное время, не подвергаясь большой вытяжке и не теряя требуемой долговечности.

Начальную силу натяжения ремня S0 (предварительное натяжение) принимают такой, чтобы ремень мог сохранять это натяжение достаточно длительное время, не подвергаясь большой вытяжке и не теряя требуемой долговечности. принимают равным:

принимают равным: = 20 кгс/см2=2,0 МПа,

= 20 кгс/см2=2,0 МПа, ,

, (11)

(11) (12)

(12) (13)

(13)  (14)

(14) Выделим из работающего ремня в пределах охвата им малого шкива элемент, соответствующий центральному углу

Выделим из работающего ремня в пределах охвата им малого шкива элемент, соответствующий центральному углу  . При движении ремня с постоянной скоростью этот элемент ремня можно считать находящимся в равновесии, если к фактически действующим силам добавить его центробежную силу инерции.

. При движении ремня с постоянной скоростью этот элемент ремня можно считать находящимся в равновесии, если к фактически действующим силам добавить его центробежную силу инерции.

(15)

(15)

(16)

(16) (17)

(17) бесконечно мал, примем

бесконечно мал, примем  , а так как

, а так как  представляет собой величину бесконечно малую второго порядка, отбрасываем ее:

представляет собой величину бесконечно малую второго порядка, отбрасываем ее: (18)

(18) ,

, (19)

(19)

, получим dS=dF (20)

, получим dS=dF (20)

от 0 до

от 0 до  ,

,  ,

,

,

,  (21)

(21) (22)

(22) представляет собой постоянную по всей длине ремня силу его дополнительного натяжения, обусловленную влиянием центробежных сил.

представляет собой постоянную по всей длине ремня силу его дополнительного натяжения, обусловленную влиянием центробежных сил. (23)

(23) - формула Эйлера.

- формула Эйлера. ).

). (24)

(24)

(25)

(25)

.

. . По закону Гука

. По закону Гука  , где

, где  - относительное увеличение волокон, а Е –модуль упругости. При чистом изгибе

- относительное увеличение волокон, а Е –модуль упругости. При чистом изгибе  .

. ,

,  .

. .

. (26)

(26)

.

.

Сила трения, действующая в направлении окружной силы

Сила трения, действующая в направлении окружной силы  .

. называется приведенным коэффициентом трения.

называется приведенным коэффициентом трения. , что дает возможность уменьшить габариты передачи, увеличить передаточное число.

, что дает возможность уменьшить габариты передачи, увеличить передаточное число. , то

, то  , где

, где - площадь сечения одного ремня,

- площадь сечения одного ремня, - число ремней,

- число ремней, - полезное напряжение.

- полезное напряжение. (33)

(33) - скорость (м/с),

- скорость (м/с), - коэффициент диаметра шкива.

- коэффициент диаметра шкива. выбираются так же, как и при расчете плоскоременной передачи.

выбираются так же, как и при расчете плоскоременной передачи.

.

.