По технологическому принципу различают камеры охлаждения непрерывного и циклического действия. В зависимости от применяемой системы распределения воздуха, камеры могут быть с организованной и неорганизованной системой воздухораспределения. Важной характеристикой является паспортная температура - средняя температура в камере во время охлаждения продукции. После загрузки парного мяса в камере не допускается повышение температуры воздуха выше паспортной более чем на 5°С. Отклонение средней температуры воздуха в камере в процессе охлаждения не должно превышать ±1°С от паспортной.

Камеры циклического действия применяют в основном для одностадийного охлаждения мяса и второй стадии двухстадийного. Перед загрузкой мясом температуру воздуха понижают на 3-5°С ниже паспортной, что исключает сверхнормативное повышение температуры воздуха в камере, связанное с большим отводом тепла от мяса в начальный период охлаждения.

В камеру непрерывного действия мясо загружают непрерывно и синхронно с работой конвейера цеха убоя животных и разделки туш. Туши и полутуши с помощью конвейера перемещаются последовательно по всем подвесным путям камеры, продолжительность прохождения по которым должна соответствовать продолжительности охлаждения. Камеры непрерывного действия применяются, главным образом, для осуществления первой стадии двухстадийного охлаждения. Перед загрузкой оборудование камеры должно быть приведено в надлежащее санитарное состояние, а при необходимости - продезинфицировано.

Субпродукты, уложенные в противни, ящики, формы, располагают в камере охлаждения на многоярусных стационарных стеллажах либо на передвижных этажерках или рамах не позже, чем через 5 ч после убоя скота. Их укладывают слоем не более 10 см; почки, сердце, мозги и языки - в один ряд; рубцы охлаждают в подвешенном состоянии на крючьях. Продолжительность охлаждения субпродуктов при температуре 0°С и относительной влажности воздуха 85-90% составляет около 24 ч. Для ускорения процесса используют воздушные скороморозильные аппараты при температуре охлаждающей среды не ниже -2- -4°С, а также аппараты непрямого контакта с жидкой охлаждающей средой.

Камеры охлаждения представляют собой теплоизолированные помещения по отечественным нормативам шириной 6 м и длиной до 24 м, оборудованные охлаждающей системой и подвесными путями. Высота камер равна строительной высоте этажа, а их ограждения являются частью ограждающих конструкций холодильника. Вместимость камер охлаждения составляет 15-45

т. Системы охлаждения камер могут быть различными. Основными элементами таких систем являются охлаждающие устройства, воздуховоды и дефлекторы.

Воздуховоды и дефлекторы предназначены для равномерного распределения охлаждающего воздуха по камере и обеспечения требуемой скорости обдува поверхности туши или полутуши мяса, одинаковой для каждой единицы загруженного в камеру продукта. Вид системы воздухораспределения выбирают исходя из объемно-планировочных характеристик камеры и типа используемого холодильного оборудования.

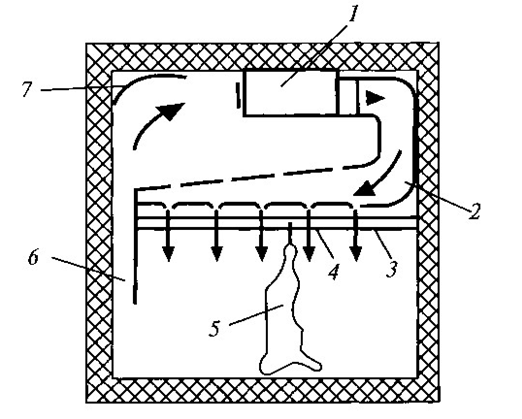

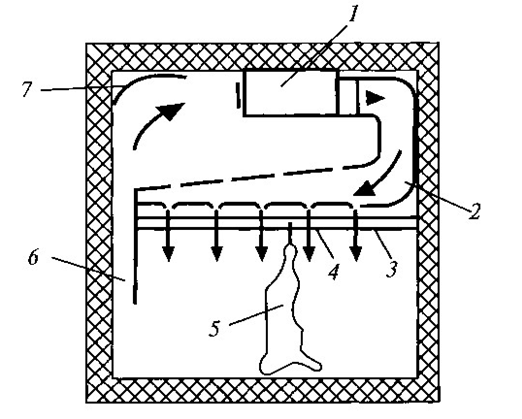

Так, в камерах, оборудованных подвесными воздухоохладителями, установленными поперек камеры, используют систему, показанную на рис. 1.

Рис.1. Камера с подвесным воздухоохладителем

1 - воздухоохладитель, 2 - воздуховод, 3 - подвесной путь, 4 - щелевые сопла, 5 - мясная полутуша, 6 - всасывающий канал, 7- дефлектор

Воздухоохладитель 1 нагнетает воздух через воздуховод 2 постоянного статического давления, который располагается по всей площади камеры над подвесным путем 3. В нижней части воздуховода имеются щелевые сопла 4, выполненные в виде пирамиды с углом раскрытия 22° и располагающиеся на одинаковом расстоянии друг от друга. Скорость движения воздуха на выходе из сопел составляет 6-10 м/с. Это позволяет обдувать полутуши мяса в зоне бедренной части 5 со скоростью не менее 1 м/с. Далее отепленный воздух поступает в воздухоохладитель, проходя всасывающий канал 6 и дефлектор 7, поворачивающий поток воздуха на 90° в направлении всасыва ющего окна воздухоохладителя 1.

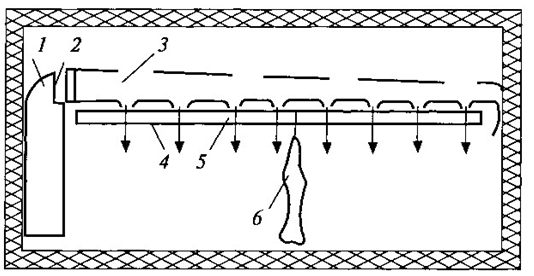

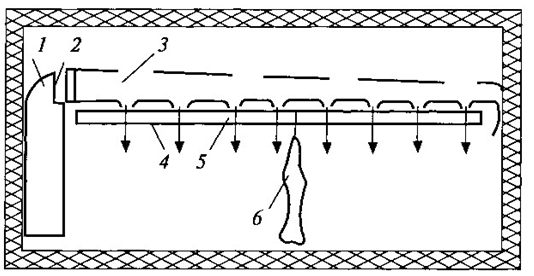

Камера с постаментными воздухоохладителями и продольным движением воздуха показана на рис.2.

Рис.2.Камера с постаментными воздухоохладителями:

1 - воздухоохладитель, 2 - коллектор, 3 - нагнетательные воздуховоды, 4 - подвесной путь, 5 - щелевые сопла, 6 - мясная полутуша

Воздухоохладитель 1 нагнетает воздух через коллектор 2 в воздуховоды постоянного статического давления 3, расположенные над подвесным путем 4 между его нитками (путями). Воздух через поперечные щелевые сопла 5 меж- путевых воздуховодов направляется на бедренную часть полутуш 6, омывает ее со скоростью не менее 1 м/с и через всасывающее окно поступает в воздухоохладитель 1.

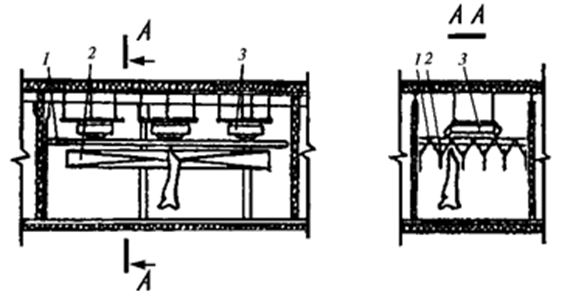

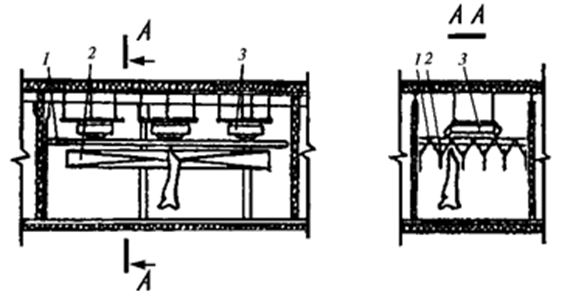

Камера, оборудованная подвесными воздухоохладителями и радиационными межрядными батареями, показана на рис.3. Воздухоохладители 3 с помощью расположенных с двух сторон дефлекторов направляют поток воздуха на полутуши, после чего всасывают его в центральной части. В результате образуются два поперечных циркуляционных кольца. Радиационные межрядные панельные батареи в самой теплонапряженной области обеспечивают интенсивный теплоотвод, что позволяет уменьшить скорость движения воздуха и обойтись без установки воздуховодов. В такой системе охлаждения тепловой поток излучением может составлять 30-40% конвективного, что обеспечивает снижение потери массы мяса от усушки на 20-25 процентов.

Рис.3. Камеры с подвесными воздухоохладителями

1 - балки подвесного пути, 2 - радиационные межрядные батареи, 3 – подвесной воздухоохладитель

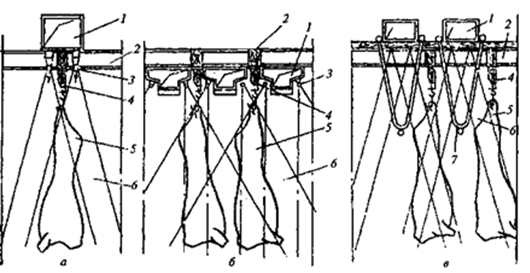

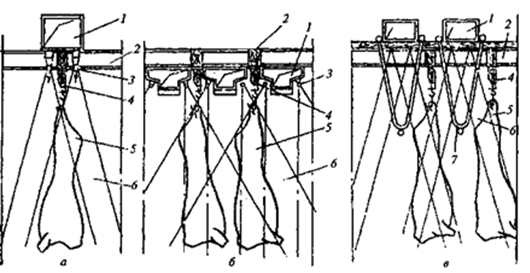

Наиболее рациональные условия теплообмена при охлаждении полутуш мяса обеспечивает система воздушного душирования, поскольку струйная подача воздуха через сопла на полутушу создает в зоне ее бедренной части более высокие скорости движения воздуха (1,5-2 м/с), чем в лопаточной части (1,21,5 м/с). Такая система воздухораспределения сокращает продолжительность охлаждения и усушку мяса за счет практически одновременного достижения конечной среднеобъемной температуры в различных частях полутуши. Схемы воздушного душирования с помощью воздуховодов и межпутевых воздухоохладителей представлены на рис.4.

В промышленности применяются камеры, оборудованные, кроме системы воздушного охлаждения, особой системой орошения водой поверхности полутуш, позволяющие значительно снизить потерю массы. По зарубежным данным, периодическое орошение полутуши водой в количестве 0,25 кг каждые 20 мин в течение первых 6 ч охлаждения снижает потерю массы, по сравнению с традиционным воздушным охлаждением, в 1,8-2,3 раза.

Рис.4. Схемы воздушного душирования с помощью воздуховодов и межпутевых воздухоохладителей

a - через воздуховоды, расположенные над каркасом подвесных путей; б - через воздуховоды, установленные под каркасом подвесных путей; в - через межпутевые воздухоохладители (1 - душирующий воздуховод, 2 - каркас подвесных путей, 3 - сопло, 4 - подвесной путь,5 - полутуша, 6 - воздушная струя, 7 - охлаждающий змеевик)

По организации движения воздушного потока различают камеры туннельного типа с продольным и поперечным движением воздуха. При циркуляции воздуха в поперечном направлении камеры уменьшается неравномерность распределения воздушного потока по длине камеры. Однако организация такого воздухораспределения требует размещения в камере большого количества воздухоохладителей, что приводит к возрастанию стоимости оборудования камеры и повышенному расходу электроэнергии.

Камеры туннельного типа представляют собой сооружение высотой до 4 м, с мощным несущим каркасом из оцинкованной стали, к которому крепятся теплоизоляционные панели типа сэндвич. Внутренние поверхности панелей в местах возможного контакта с продуктом выполняют из некорродирующей стали. Внутри туннеля располагаются воздухоохладители, системы воздухораспределения для подачи воздуха на продукт, дренирования талой воды.

Рис.5. Холодильные туннели для замораживания

а – для полутуш мяса на подвесных путях; б – для упакованных продуктов на тележках

По организации движения воздушного потока различают камеры туннельного типа с продольным и поперечным движением воздуха. При циркуляции воздуха в поперечном направлении камеры уменьшается неравномерность распределения воздушного потока по длине камеры. Однако организация такого воздухораспределения требует размещения в камере большого количества воздухоохладителей, что приводит к возрастанию стоимости оборудования камеры и повышенному расходу электроэнергии. При необходимости создания по длине туннеля зон с переменными технологическими параметрами (по температуре и скорости движения воздуха) применяется только система поперечного воздухораспределения.

Гидроаэрозольное охлаждение. Этот способ изначально применялся только для охлаждения растительного сырья - овощей, фруктов, зелени и цветов. Затем его стали использовать для охлаждения мяса в тушах, полутушах и четвертинах, птицы, а также колбасных изделий. Один из способов гидроаэрозольного охлаждения проводится орошением поверхности полутуши мяса с помощью форсунок тонкодиспергированной водой с температурой 9°С. В течение 3 ч температура в толще бедра полутуши понижается с 35-37 до 22-24, а на поверхности - до 10-12°С. Доохлаждение до конечной температуры проводят в камерах при температуре воздуха 0- -1°С в течение 10-13 часов. Общая продолжительность охлаждения не превышает 16 ч. При таком способе охлаждения уменьшаются потери массы, но при этом увлажняется поверхность мяса, что значительно снижает срок его хранения. Гидроаэрозольный способ охлаждения может проводиться в камере с интенсивно циркулирующей воздушной средой при относительной влажности, достигающей 100%. Для предотвращения порчи мяса в воду иногда добавляют бактерицидные вещества. Процесс интенсифицируется за счет испарительного охлаждения с поверхности полутуш, а по расходу энергии он вдвое экономичнее традиционного воздушного. Разновидностью этого способа, применяемого за рубежом, является охлаждение мяса и мясных продуктов в капельно-жидкой среде с температурой -8- -15°С, создаваемой раствором пропиленгликоля. По сравнению с воздушным охлаждением, эффективность такого способа в 2-3 раза выше.

В последние годы в России интенсивно ведутся разработки более совершенных технологий охлаждения мясопродуктов с использованием электрофизических способов. К числу таких относят способы охлаждения при помощи электрически заряженных капель жидкости, обработки ионизирующими газами, электроконвективное охлаждение и др. Принцип охлаждения при помощи электрически заряженных капель жидкости заключается в подведении к мясу, предназначенному для охлаждения, положительного электрического заряда высокого напряжения. Охлаждающая жидкость поступает по трубопроводу, заряженному отрицательно. Охлаждение происходит при контакте электрически заряженных капель жидкости с поверхностью продукта. Применение ионизирующих газов позволяет сохранить высокое качество, уменьшить усушку продукции и увеличить срок хранения мясных полуфабрикатов в 1,31,5 раза, а также сократить энергетические затраты производства.

При электроконвективном охлаждении значительно возрастает плотность теплового потока от охлаждаемого продукта (для разных видов мяса - в 1,1-1,8 раза). С увеличением напряжения электрического поля максимум теплоотвода смещается на более раннюю стадию процесса и по времени сокращается примерно в два раза, что очень существенно, так как наибольшие потери массы приходятся на первую половину процесса охлаждения. Усушка вследствие препятствия электрических сил испарению влаги с поверхности продукта сокращается на 10-20 процентов.

Охлаждение снегообразным диоксидом углерода наиболее эффективно применять для обработки субпродуктов и мясных полуфабрикатов, уложенных в картонные коробки. Охлаждение жидким азотом применяется при куттеровании колбасного фарша из парного мяса.

Животные пищевые жиры подвергают охлаждению перед упаковкой в тару с целью получить плотную консистенцию и однородную структуру продукта, а также свести к минимуму окислительные и гидролитические процессы. При использовании в качестве упаковки объемной тары жиры охлаждают одностадийным воздушным способом, при этом температуру говяжьего и бараньего жира понижают от 65 до 40°С, а свиного и костного - до 25-24°С. При упаковке жиров на фасовочных автоматах массой по 250 и 500 г для придания продукту необходимой пластичности жиры предварительно охлаждают до температуры 35°С, а после фасовки - до 12-21°С. Целесообразно охлаждать жиры перед упаковкой в среде инертного газа, что позволяет свести к минимуму нежелательные химические и биохимические процессы в продукте.

Наибольшее распространение в мясоперерабатывающей промышленности получили двухпоточные воздухоохладители, в которых забор воздуха осуществлен с нижней части камеры, а раздача охлажденного воздуха – в верхней части по горизонтали. В качестве примера на рис.6 приведена внутренняя часть холодильной камеры (производитель НПП «Холод», Казахстан).

Рис.6. Внутренний вид холодильной камеры охлаждения парного мяса

Указанное выше на рис.6 холодильное оборудование длительной заморозки, используется для мясопродукции с большими габаритными размерами (на подвесах).

Полуфабрикаты при небольшом их объеме располагают на тележках, стеллажах или паллетах.

Для замораживания пищевых продуктов применяют туннели и морозильные камеры воздушного охлаждения, а также морозильные аппараты различных модификаций.

Туннели и камеры для замораживания пищевых продуктов практически аналогичны туннелям и камерам для охлаждения. С технологической точки зрения основное отличие оборудования для замораживания состоит в применении более низких температур охлаждающего воздуха, с технической точки зрения - в использовании более мощных по производительности воздухоохладителей.

Морозильный аппарат представляет собой устройство, имеющее вместимость и размеры меньше туннеля и устанавливаемое в производственном помещении. Морозильные аппараты в наибольшей степени отвечают современным требованиям в отношении сохранения качества продуктов, снижения потерь массы продукта и энергопотребления, гибкости производства, уровня механизации, автоматизации и производственной санитарии. Поэтому в практике холодильного консервирования они получили широкое распространение. Существует типовой ряд морозильных аппаратов. По техническим характеристикам они различаются способом отвода теплоты от продукта, видом среды, непосредственно воспринимающей теплоту от продукта (воздух, некипящие и криогенные жидкости, хладагенты и охлаждаемые металлические поверхности).

В каждом конкретном случае выбор типа морозильного аппарата определяется технологической, технической и экономической целесообразностью. Например, основные качественные показатели продукта наиболее полно сохраняются при высоких скоростях за мораживания, которые могут быть достигнуты различными способами, в том числе увеличением коэффициента теплоотдачи.

В аппаратах средняя скорость замораживания достигает 2-2,6 см/ч при температуре охлаждающей среды, равной -35°С, и 2,7-3,3 см/ч при температуре -45°С, при этом небольшие по величине скорости характерны для воздушных аппаратов при замораживании продукции значительной толщины и в упаковке.

Морозильные аппараты применяют также для замораживания меньших по размеру продуктов, чем туши и полутуши. В них замораживают мелкоштучную и мелкофасованную продукцию массой до 0,5 кг, а также продукцию в форме блоков массой 10-12 кг и толщиной от 40 до 100 мм. Большую часть данного вида продукции замораживают в упакованном виде.

Тележечные морозильные аппараты бывают нескольких модификаций: с продольным (рис. 48, а) или поперечным движением воздуха (рис. 48, б), а также с ручным или механизированным перемещением тележек или этажерок с полками, предназначенными для размещения замораживаемого продукта. В аппаратах периодического действия тележки с продуктом загружаются и выгружаются с интервалами по времени, а в аппаратах непрерывного действия - в потоке без временных интервалов.

Тележки закатывают в аппарат через загрузочную дверь. После замораживания тележки из аппарата выкатывают, с них снимают противни, замороженный продукт упаковывают (если это необходимо) и направляют на хранение. Некоторые виды неупакованных продуктов (мясо, рыба) примерзают к противню. В этом случае после замораживания противень с продуктом нагревают, погружая на короткое время в теплую воду или орошая водой. После очистки и санитарной обработки противни и тележки возвращают для загрузки очередной партии продукции. Тележечные аппараты универсальны, просты по конструкции, но требуют значительных затрат ручного труда.