Болтовые соединения

Методические указания к лабораторным работам

по дисциплине «Детали машин»

Омск 2006

Составитель Добровольский Виктор Павлович,

канд. техн. наук, доц. каф. «Детали машин»

Печатается по решению редакционно-издательского совета ОмГТУ.

Болтовыми называют разъёмные соединения деталей с помощью элементов, имеющих крепежную резьбу: болтов и гаек (рис.1), винтов и шпилек. При соединении деталей с помощью винтов роль гайки исполняет резьба, нарезанная в одной из соединяемых деталей.

В качестве крепёжной в нашей стране используется резьба метрическая по ГОСТ 24705-81, характеризуемая параметрами: диаметрами, формой и размерами профиля, шагом, числом заходов и углом подъёма. В болтовых соединениях используется однозаходная резьба.

Наружный диаметр резьбы болта

диаметр цилиндра, описанного вокруг вершин наружной резьбы. Этот диаметр является номинальным диаметром резьбы.

диаметр цилиндра, описанного вокруг вершин наружной резьбы. Этот диаметр является номинальным диаметром резьбы.

Наружный диаметр резьбы гайки  .

.

Внутренний диаметр резьбы болта  и гайки

и гайки

диаметр цилиндра, описанного вокруг вершин внутренней резьбы.

диаметр цилиндра, описанного вокруг вершин внутренней резьбы.

Средний диметр резьбы болта  и гайки

и гайки  диаметр воображаемого цилиндра, на поверхности которого ширина витков равна ширине впадин.

диаметр воображаемого цилиндра, на поверхности которого ширина витков равна ширине впадин.

Внутренний диаметр резьбы болта по дну впадин  .

.

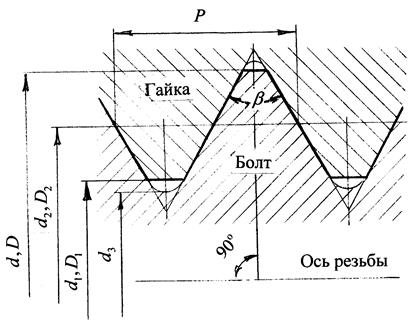

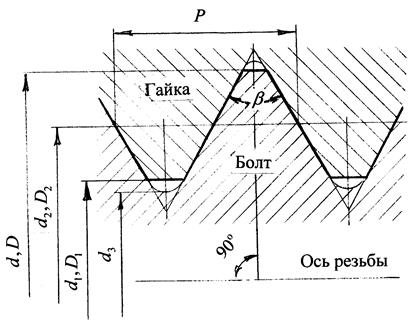

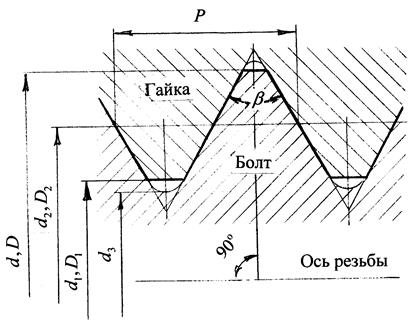

Профиль резьбы (рис.2)  контур сечения витка в плоскости, проходящей через ось резьбы. Метрическая резьба характеризуется углом профиля

контур сечения витка в плоскости, проходящей через ось резьбы. Метрическая резьба характеризуется углом профиля  .

.

Шаг резьбы Р  расстояние между параллельными сторонами профиля двух соседних витков, измеренное вдоль оси.

расстояние между параллельными сторонами профиля двух соседних витков, измеренное вдоль оси.

Рис. 1. Болт и гайка Рис. 2. Профиль резьбы

Метрические резьбы разделяют на резьбы с крупными и мелкими шагами. Резьбу с крупным шагом обозначают буквой М и числом, соответствующим номинальному диаметру резьбы в мм, например М16, а для резьбы с мелким шагом дополнительно указывают шаг, например

Чаще для соединения деталей применяют болты. В случаях большой толщины одной из деталей соединения или отсутствия места для расположения гайки применяют соединения винтами (рис.3). Если по условиям эксплуатации соединения требуется его частая разборка и сборка и материал соединяемых деталей не обеспечивает достаточной долговечности резьбы, вместо винтов применяют соединения шпильками (рис.4).

Рис. 3. Соединение Рис. 4. Соединение

винтом шпилькой

Параметры метрической резьбы приведены в табл. 1.

Таблица 1

|

Резьба

| Шаг

резьбы,

мм

| Диаметр, мм

| Запас

прочности

S

|

|

|

|

|

М10

| 1,5

1,25

1,0

|

10

| 8,376

8,647

8,917

| 9,026

9,188

9,350

| 8,160

8,466

8,773

|

3,55

|

М12

| 1,75

1,5

1,25

1,0

|

12

| 10,106

10,376

10,647

10,917

| 10,863

11,026

11,188

11,350

| 9,853

10,160

10,466

10,773

|

3,37

|

М16

| 2,0

1,5

1,0

|

16

| 13,835

14,376

14,917

| 14,701

15,026

15,350

| 13,546

14,160

14,773

|

3,00

|

М18

| 2,5

2,0

1,5

1,0

|

18

| 15,294

15,835

16,376

16,917

| 16,376

16,701

17,026

17,350

| 14,933

15,546

16,160

16,773

|

2,84

|

М20

| 2,5

2,0

1,5

1,0

|

20

| 17,294

17,835

18,376

18,917

| 18,376

18,701

19,026

19,350

| 16,933

17,546

18,160

18,773

|

2,70

|

Пример обозначения болта исполнения 1, диаметром резьбы  мм, с размером «под ключ» S = 18 мм, длиной

мм, с размером «под ключ» S = 18 мм, длиной  60 мм, с крупным шагом резьбы, с по-

60 мм, с крупным шагом резьбы, с по-

лем допуска 6g, класса прочности 5.8 без покрытия:

Болт М 12  6g

6g  60. 58 (S 18) ГОСТ 7798-70.

60. 58 (S 18) ГОСТ 7798-70.

То же, исполнения 3, с размером «под ключ» S = 19 мм, с мелким шагом резьбы Р = 1,25 мм, с полем допуска  , класса прочности 10.9, из стали марки 40Х, с покрытием 01 толщиной 6 мкм:

, класса прочности 10.9, из стали марки 40Х, с покрытием 01 толщиной 6 мкм:

Болт 3 М 12  1,25

1,25  6

6

60. 109. 40 Х.. 016 ГОСТ 7798-70.

60. 109. 40 Х.. 016 ГОСТ 7798-70.

Винты при одинаковом диаметре резьбы отличаются формой головки, ко-торая обусловливает ГОСТ на эти винты. Обозначение винтов аналогично обозначению болтов.

Шпильки при одинаковом диаметре резьбы  отличаются длиной конца, ввинчиваемого в деталь

отличаются длиной конца, ввинчиваемого в деталь  . В зависимости от материала детали, в которую ввинчивается шпилька, различают:

. В зависимости от материала детали, в которую ввинчивается шпилька, различают:

шпильки, ввинчиваемые в резьбовые отверстия в стальных, бронзовых и латунных деталях и деталях из титановых сплавов с  = 1

= 1  ГОСТ 22032-76;

ГОСТ 22032-76;

шпильки, ввинчиваемые в резьбовые отверстия в деталях из ковкого и серого чугуна с  = 1,25

= 1,25  ГОСТ 22034-76 и

ГОСТ 22034-76 и  = 1,6

= 1,6  ГОСТ 22036-76;

ГОСТ 22036-76;

шпильки, ввинчиваемые в резьбовые отверстия в деталях из лёгких сплавов с  = 2

= 2  ГОСТ 22038-76 и

ГОСТ 22038-76 и  = 2,5

= 2,5  ГОСТ 22040-76.

ГОСТ 22040-76.

Пример обозначения шпильки исполнения 1, диаметром резьбы  = 16 мм с крупным шагом Р = 2 мм, с полем допуска 6

= 16 мм с крупным шагом Р = 2 мм, с полем допуска 6  , длиной

, длиной  = 120 мм, с длиной ввинчиваемого резьбового конца

= 120 мм, с длиной ввинчиваемого резьбового конца  = 1,25

= 1,25  , класса точности В, класса прочности 5.8, без покрытия:

, класса точности В, класса прочности 5.8, без покрытия:

Шпилька М16  6

6

120.58 ГОСТ 22034-76.

120.58 ГОСТ 22034-76.

То же с мелким шагом Р = 1,5 мм, с полем допуска 3п (3) на ввинчиваемом конце, с крупным шагом Р = 2 мм, с полем допуска 6  на гаечном конце, класса прочности 6.6, с покрытием 05:

на гаечном конце, класса прочности 6.6, с покрытием 05:

Шпилька М16  120.66.05 ГОСТ 22034-76.

120.66.05 ГОСТ 22034-76.

Элементы болтовых соединений изготавливают из сталей разных марок. Чаще для этого применяют углеродистую качественную конструкционную сталь по ГОСТ 1050-88. Обозначение марки стали содержит слово Сталь и двузначное число, означающее среднее содержание углерода в сотых долях процента, например Сталь 45. В табл.2 приведены пределы текучести сталей в нормали-зованном состоянии, из которых изготовлены используемые в лабораторных работах болты.

Таблица 2

| Сталь

| 10

| 15

| 20

| 25

| 30

| 35

| 40

| 45

|

Предел текучести

, МПа , МПа

|

210

|

230

|

250

|

280

|

300

|

320

|

340

|

360

|

ЛАБОРАТОРНАЯ РАБОТА 1

В РЕЗЬБЕ И НА ТОРЦЕ ГАЙКИ

Цель работы

определить экспериментально значения коэффициентов трения в резьбе (между болтом и гайкой) и на торце гайки (между гайкой и деталью, на которую она опирается,) в зависимости от материалов этих деталей и состояния сопрягаемых поверхностей (шероховатости и наличия смазки).

определить экспериментально значения коэффициентов трения в резьбе (между болтом и гайкой) и на торце гайки (между гайкой и деталью, на которую она опирается,) в зависимости от материалов этих деталей и состояния сопрягаемых поверхностей (шероховатости и наличия смазки).

Порядок выполнения работы

1. Получить у лаборанта необходимое для выполнения работы оборудо-вание.

Рис. 10. Пресс винтовой Рис.11. Исследуемое болтовое

соединение

2. Измерить наружный диаметр d и шаг резьбы Р испытуемого болта.

3. С учётом этих параметров подобрать по табл. 1 стандартную резьбу и выписать из неё необходимые данные для заполнения табл. 1 отчёта по лабораторной работе.

4. Определить измерением размеры опорной поверхности гайки  и

и  в мм (см. рис. 9).

в мм (см. рис. 9).

5. Узнав у преподавателя материал болта, определить по табл. 2 предел текучести этого материала  и вычислить значение допускаемого усилия затяжки болта в ньютонах по формуле

и вычислить значение допускаемого усилия затяжки болта в ньютонах по формуле

,

,

где  внутренний диаметр резьбы болта по дну впадин, мм;

внутренний диаметр резьбы болта по дну впадин, мм;

запас прочности болта, принимаемый по табл. 1.

запас прочности болта, принимаемый по табл. 1.

6. Принять значения коэффициентов трения в резьбе  и на торце гайки

и на торце гайки  в соответствии с материалами и состоянием соприкасающихся поверхностей этих деталей. Для стальных деталей с механически обработанными сухими поверх- ностями сопряжения принимают значения коэффициентов трения в пределах 0,10 –0,15, при наличии следов смазки на этих поверхностях в пределах 0,06–0,08.

в соответствии с материалами и состоянием соприкасающихся поверхностей этих деталей. Для стальных деталей с механически обработанными сухими поверх- ностями сопряжения принимают значения коэффициентов трения в пределах 0,10 –0,15, при наличии следов смазки на этих поверхностях в пределах 0,06–0,08.

7. Заполнить табл. 1 отчёта.

8. Рассчитать крутящий момент в  м, необходимый для создания допус- каемого усилия затяжки болта исследуемого соединения, по формуле

м, необходимый для создания допус- каемого усилия затяжки болта исследуемого соединения, по формуле

,

,

где  эквивалентный угол трения.

эквивалентный угол трения.

Здесь  угол рабочего профиля резьбы (см. стр. 10).

угол рабочего профиля резьбы (см. стр. 10).

9. Используя тарировочную характеристику применяемого в эксперименте динамометрического ключа (см. стр. 7), определить соответствующее получен- ному расчётом моменту  показание установленного на нём индикатора в милли-метрах и перевести его в число делений.

показание установленного на нём индикатора в милли-метрах и перевести его в число делений.

Отбросить дробную часть числа делений, полученное число перевести в миллиметры, принять его в качестве наибольшей деформации ключа и записать его в нижнюю строку третьего столбца табл. 2 отчёта по лабораторной работе. Определить крутящий момент  как произведение тарировочной характе- ристики ключа на принятое число делений индикатора и записать его в нижнюю строку второго столбца табл. 2 отчёта. Вычислить соответствующее моменту

как произведение тарировочной характе- ристики ключа на принятое число делений индикатора и записать его в нижнюю строку второго столбца табл. 2 отчёта. Вычислить соответствующее моменту  значение усилия затяжки болта в ньтонах по формуле

значение усилия затяжки болта в ньтонах по формуле

и записать его в нижнюю строку первого столбца табл. 2 отчёта.

10. Наибольшую деформацию ключа поделить на четыре части так, чтобы каждое значение было равно целому числу делений индикатора, и заполнить оставшиеся строки третьего столбца табл. 2 отчёта. Оставшиеся строки первого и второго столбцов табл. 2 отчёта заполнить по изложенному в пункте 9 правилу.

11. Показать выполненные расчёты преподавателю и, получив разрешение, собрать экспериментальную установку (см. рис. 10 и 11). Установить на динамометрическое кольцо индикатор 8 и совместить его стрелку с нулевой отметкой. Совместить риску ползуна с верхней риской пластины и собрать болтовое соединение. Установить на ключ индикатор часового типа, создать в болте небольшое усилие затяжки поворотом надетого на гайку ключа, расположить ключ примерно горизонтально, оставить его висеть на гайке и поворотом шкалы индикатора совместить его стрелку с нулевой отметкой. Вращением ключа в другую сторону освободить болт от усилия затяжки и убедиться в совпадении стрелки индикатора кольца с нулевой отметкой.

12. Вращая подготовленным к эксперименту динамометрическим ключом гайку болтового соединения, создать меньшую из записанных в табл. 2 отчёта деформацию ключа, что будет соответствовать меньшему усилию затяжки болта. Снять ключ с гайки болтового соединения и вращением маховичка 7 поднимать стол 6 винтового пресса, создавая тем самым сдвигающее усилие на испытуемое болтовое соединение. Внимательно следить за перемещением стрелки индикатора динамометрического кольца  и показание индикатора, при котором стрелка остаётся некоторое время неподвижной или резко пойдёт назад, записать в первую строку четвёртого столбца табл. 2 отчёта. Не откручивая гайку, создать следующее значение усилия затяжки болта и поднятием стола пресса зафик- сировать соответствующую этому усилию деформацию динамометрического кольца. То же самое проделать при остальных усилиях затяжки болта.

и показание индикатора, при котором стрелка остаётся некоторое время неподвижной или резко пойдёт назад, записать в первую строку четвёртого столбца табл. 2 отчёта. Не откручивая гайку, создать следующее значение усилия затяжки болта и поднятием стола пресса зафик- сировать соответствующую этому усилию деформацию динамометрического кольца. То же самое проделать при остальных усилиях затяжки болта.

После снятия показаний при наибольшем значении усилия затяжки болта освободить болтовое соединение от сдвигающего усилия вращением маховичка в противоположную сторону, открутить гайку, проверить соответствие стрелок обоих индикаторов нулевому положению и соответствующих рисок ползуна и пластины, повторить эксперимент ещё дважды.

ВНИМАНИЕ. Стол винтового пресса может перемещаться только в пределах рисок, нанесённых на стойку пресса. При выходе за эти пределы возможна поломка пресса. Следите за этим!

13. Определить среднее значение деформации динамометрического кольца при каждом усилии затяжки болта. Через тарировочную характеристику уста- новленного на прессе динамометрического кольца перевести эту деформацию в сдвигающее усилие, прикладываемое к болтовому соединению, и занести его значение в последнюю графу табл. 2 отчёта.

14. Сделать необходимые расчёты и заполнить табл. 3 и 4 отчёта. При расчёте теоретической сдвигающей силы значение коэффициента трения в стыке деталей принимается в соответствии с состоянием поверхностей пластин 1 и ползуна 5 (см. рис. 11 и стр. 15).

15. Построить графики теоретических и экспериментальных зависимостей сдвигающей силы  и коэффициента трения в стыке деталей

и коэффициента трения в стыке деталей  от усилия затяжки болта

от усилия затяжки болта  на миллиметровой бумаге и сделать выводы по результатам выполненной работы.

на миллиметровой бумаге и сделать выводы по результатам выполненной работы.

Для зачёта по лабораторной работе нужно представить оформленный отчёт по работе и ответить на вопросы:

1. Устройство и принцип действия применяемой установки.

2. Крепёжные резьбы и их основные параметры.

3. Устройство соединений болтами, винтами и шпильками, области их при- менения. Конструктивные разновидности болтов, гаек, винтов, шпилек. Способы стопорения резьбовых соединений.

О Т Ч Ё Т

по лабораторной работе 2

«Испытание болтового соединения, нагруженного центральной сдвигающей силой»

1. Эскиз испытуемого болтового соединения.

2. Исходные параметры болтового соединения

Таблица 1

| Диаметры резьбы болта, мм

| Шаг

резьбы

Р, мм

| Угол рабочего

профиля резьбы

, град. , град.

| Угол подъёма винто- вой линии, град.

|

| номин. средн. внутренние

|

|

|

|

|

|

| Допускаемое усилие затяжки болта

= Н

|

| Материал болта Сталь

Предел текучести стали  = МПа = МПа

Запас прочности  = =

|

| Размеры опорной поверхности гайки: наружный диаметр  = мм; = мм;

внутренний диаметр  = мм. = мм.

Полярный радиус опорной поверхности гайки  мм. мм.

|

| Принятые значения коэффициентов трения: в резьбе  = =

на торце гайки  = =

|

| | | | | | | | |

3. Результаты эксперимента

Таблица 2

| Усилие

затяжки

болта

, Н , Н

| Момент

ключа

№

Т, Нм

| Деформация

ключа №,

мм

| Деформация кольца № ,

мм

| Сдвигающая

сила

, Н , Н

|

|

1

|

2

|

3

| средняя

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4. Экспериментальное значение коэффициента трения в стыке деталей

Таблица 3

Усилие затяжки

болта  ,

Н ,

Н

|

|

|

|

|

Коэффициент

трения

|

|

|

|

|

5. Теоретическое значение сдвигающей силы при принятом значении коэффициента трения в стыке деталей  =

=

Таблица 4

Усилие затяжки

болта  ,

Н ,

Н

|

|

|

|

|

Сдвигающая сила,

Н

|

|

|

|

|

6. Графики зависимостей (теоретической и экспериментальной) сдвигающей силы и коэффициента трения от усилия затяжки болта.

7. Выводы по результатам выполненной работы.

Работу выполнил студент (№ группы, Ф.И.О.)

Дата Подпись руководителя

Библиографический список

1. Анурьев В.И. Справочник конструктора-машиностроителя В 3 т. М.: Машиностроение, 2001. Т. 1.

2. Решетов Д.Н. Детали машин. М., 1989. - 496 с.

Болтовые соединения

Методические указания к лабораторным работам

по дисциплине «Детали машин»

Омск 2006

Составитель Добровольский Виктор Павлович,

канд. техн. наук, доц. каф. «Детали машин»

Печатается по решению редакционно-издательского совета ОмГТУ.

Болтовыми называют разъёмные соединения деталей с помощью элементов, имеющих крепежную резьбу: болтов и гаек (рис.1), винтов и шпилек. При соединении деталей с помощью винтов роль гайки исполняет резьба, нарезанная в одной из соединяемых деталей.

В качестве крепёжной в нашей стране используется резьба метрическая по ГОСТ 24705-81, характеризуемая параметрами: диаметрами, формой и размерами профиля, шагом, числом заходов и углом подъёма. В болтовых соединениях используется однозаходная резьба.

Наружный диаметр резьбы болта

диаметр цилиндра, описанного вокруг вершин наружной резьбы. Этот диаметр является номинальным диаметром резьбы.

диаметр цилиндра, описанного вокруг вершин наружной резьбы. Этот диаметр является номинальным диаметром резьбы.

Наружный диаметр резьбы гайки  .

.

Внутренний диаметр резьбы болта  и гайки

и гайки

диаметр цилиндра, описанного вокруг вершин внутренней резьбы.

диаметр цилиндра, описанного вокруг вершин внутренней резьбы.

Средний диметр резьбы болта  и гайки

и гайки  диаметр воображаемого цилиндра, на поверхности которого ширина витков равна ширине впадин.

диаметр воображаемого цилиндра, на поверхности которого ширина витков равна ширине впадин.

Внутренний диаметр резьбы болта по дну впадин  .

.

Профиль резьбы (рис.2)  контур сечения витка в плоскости, проходящей через ось резьбы. Метрическая резьба характеризуется углом профиля

контур сечения витка в плоскости, проходящей через ось резьбы. Метрическая резьба характеризуется углом профиля  .

.

Шаг резьбы Р  расстояние между параллельными сторонами профиля двух соседних витков, измеренное вдоль оси.

расстояние между параллельными сторонами профиля двух соседних витков, измеренное вдоль оси.

Рис. 1. Болт и гайка Рис. 2. Профиль резьбы

Метрические резьбы разделяют на резьбы с крупными и мелкими шагами. Резьбу с крупным шагом обозначают буквой М и числом, соответствующим номинальному диаметру резьбы в мм, например М16, а для резьбы с мелким шагом дополнительно указывают шаг, например

Чаще для соединения деталей применяют болты. В случаях большой толщины одной из деталей соединения или отсутствия места для расположения гайки применяют соединения винтами (рис.3). Если по условиям эксплуатации соединения требуется его частая разборка и сборка и материал соединяемых деталей не обеспечивает достаточной долговечности резьбы, вместо винтов применяют соединения шпильками (рис.4).

Рис. 3. Соединение Рис. 4. Соединение

винтом шпилькой

Параметры метрической резьбы приведены в табл. 1.

Таблица 1

|

Резьба

| Шаг

резьбы,

мм

| Диаметр, мм

| Запас

прочности

S

|

|

|

|

|

М10

| 1,5

1,25

1,0

|

10

| 8,376

8,647

8,917

| 9,026

9,188

9,350

| 8,160

8,466

8,773

|

3,55

|

М12

| 1,75

1,5

1,25

1,0

|

12

| 10,106

10,376

10,647

10,917

| 10,863

11,026

11,188

11,350

| 9,853

10,160

10,466

10,773

|

3,37

|

М16

| 2,0

1,5

1,0

|

16

| 13,835

14,376

14,917

| 14,701

15,026

15,350

| 13,546

14,160

14,773

|

3,00

|

М18

| 2,5

2,0

1,5

1,0

|

18

| 15,294

15,835

16,376

16,917

| 16,376

16,701

17,026

17,350

| 14,933

15,546

16,160

16,773

|

2,84

|

М20

| 2,5

2,0

1,5

1,0

|

20

| 17,294

17,835

18,376

18,917

| 18,376

18,701

19,026

19,350

| 16,933

17,546

18,160

18,773

|

2,70

|

Пример обозначения болта исполнения 1, диаметром резьбы  мм, с размером «под ключ» S = 18 мм, длиной

мм, с размером «под ключ» S = 18 мм, длиной  60 мм, с крупным шагом резьбы, с по-

60 мм, с крупным шагом резьбы, с по-

лем допуска 6g, класса прочности 5.8 без покрытия:

Болт М 12  6g

6g  60. 58 (S 18) ГОСТ 7798-70.

60. 58 (S 18) ГОСТ 7798-70.

То же, исполнения 3, с размером «под ключ» S = 19 мм, с мелким шагом резьбы Р = 1,25 мм, с полем допуска  , класса прочности 10.9, из стали марки 40Х, с покрытием 01 толщиной 6 мкм:

, класса прочности 10.9, из стали марки 40Х, с покрытием 01 толщиной 6 мкм:

Болт 3 М 12  1,25

1,25  6

6

60. 109. 40 Х.. 016 ГОСТ 7798-70.

60. 109. 40 Х.. 016 ГОСТ 7798-70.

Винты при одинаковом диаметре резьбы отличаются формой головки, ко-торая обусловливает ГОСТ на эти винты. Обозначение винтов аналогично обозначению болтов.

Шпильки при одинаковом диаметре резьбы  отличаются длиной конца, ввинчиваемого в деталь

отличаются длиной конца, ввинчиваемого в деталь  . В зависимости от материала детали, в которую ввинчивается шпилька, различают:

. В зависимости от материала детали, в которую ввинчивается шпилька, различают:

шпильки, ввинчиваемые в резьбовые отверстия в стальных, бронзовых и латунных деталях и деталях из титановых сплавов с  = 1

= 1  ГОСТ 22032-76;

ГОСТ 22032-76;

шпильки, ввинчиваемые в резьбовые отверстия в деталях из ковкого и серого чугуна с  = 1,25

= 1,25  ГОСТ 22034-76 и

ГОСТ 22034-76 и  = 1,6

= 1,6  ГОСТ 22036-76;

ГОСТ 22036-76;

шпильки, ввинчиваемые в резьбовые отверстия в деталях из лёгких сплавов с  = 2

= 2  ГОСТ 22038-76 и

ГОСТ 22038-76 и  = 2,5

= 2,5  ГОСТ 22040-76.

ГОСТ 22040-76.

Пример обозначения шпильки исполнения 1, диаметром резьбы  = 16 мм с крупным шагом Р = 2 мм, с полем допуска 6

= 16 мм с крупным шагом Р = 2 мм, с полем допуска 6  , длиной

, длиной  = 120 мм, с длиной ввинчиваемого резьбового конца

= 120 мм, с длиной ввинчиваемого резьбового конца  = 1,25

= 1,25  , класса точности В, класса прочности 5.8, без покрытия:

, класса точности В, класса прочности 5.8, без покрытия:

Шпилька М16  6

6

120.58 ГОСТ 22034-76.

120.58 ГОСТ 22034-76.

То же с мелким шагом Р = 1,5 мм, с полем допуска 3п (3) на ввинчиваемом конце, с крупным шагом Р = 2 мм, с полем допуска 6  на гаечном конце, класса прочности 6.6, с покрытием 05:

на гаечном конце, класса прочности 6.6, с покрытием 05:

Шпилька М16  120.66.05 ГОСТ 22034-76.

120.66.05 ГОСТ 22034-76.

Элементы болтовых соединений изготавливают из сталей разных марок. Чаще для этого применяют углеродистую качественную конструкционную сталь по ГОСТ 1050-88. Обозначение марки стали содержит слово Сталь и двузначное число, означающее среднее содержание углерода в сотых долях процента, например Сталь 45. В табл.2 приведены пределы текучести сталей в нормали-зованном состоянии, из которых изготовлены используемые в лабораторных работах болты.

Таблица 2

| Сталь

| 10

| 15

| 20

| 25

| 30

| 35

| 40

| 45

|

Предел текучести

, МПа , МПа

|

210

|

230

|

250

|

280

|

300

|

320

|

340

|

360

|

ЛАБОРАТОРНАЯ РАБОТА 1

ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТОВ ТРЕНИЯ

В РЕЗЬБЕ И НА ТОРЦЕ ГАЙКИ

Цель работы

определить экспериментально значения коэффициентов трения в резьбе (между болтом и гайкой) и на торце гайки (между гайкой и деталью, на которую она опирается,) в зависимости от материалов этих деталей и состояния сопрягаемых поверхностей (шероховатости и наличия смазки).

определить экспериментально значения коэффициентов трения в резьбе (между болтом и гайкой) и на торце гайки (между гайкой и деталью, на которую она опирается,) в зависимости от материалов этих деталей и состояния сопрягаемых поверхностей (шероховатости и наличия смазки).

диаметр цилиндра, описанного вокруг вершин наружной резьбы. Этот диаметр является номинальным диаметром резьбы.

диаметр цилиндра, описанного вокруг вершин наружной резьбы. Этот диаметр является номинальным диаметром резьбы. .

. и гайки

и гайки

и гайки

и гайки  диаметр воображаемого цилиндра, на поверхности которого ширина витков равна ширине впадин.

диаметр воображаемого цилиндра, на поверхности которого ширина витков равна ширине впадин. .

. .

.

мм, с размером «под ключ» S = 18 мм, длиной

мм, с размером «под ключ» S = 18 мм, длиной  60 мм, с крупным шагом резьбы, с по-

60 мм, с крупным шагом резьбы, с по- 60. 58 (S 18) ГОСТ 7798-70.

60. 58 (S 18) ГОСТ 7798-70. , класса прочности 10.9, из стали марки 40Х, с покрытием 01 толщиной 6 мкм:

, класса прочности 10.9, из стали марки 40Х, с покрытием 01 толщиной 6 мкм:

. В зависимости от материала детали, в которую ввинчивается шпилька, различают:

. В зависимости от материала детали, в которую ввинчивается шпилька, различают: ГОСТ 22032-76;

ГОСТ 22032-76; = 1,25

= 1,25  ГОСТ 22034-76 и

ГОСТ 22034-76 и  = 16 мм с крупным шагом Р = 2 мм, с полем допуска 6

= 16 мм с крупным шагом Р = 2 мм, с полем допуска 6  , длиной

, длиной  = 120 мм, с длиной ввинчиваемого резьбового конца

= 120 мм, с длиной ввинчиваемого резьбового конца  6

6  120.66.05 ГОСТ 22034-76.

120.66.05 ГОСТ 22034-76.

, МПа

, МПа

и

и  в мм (см. рис. 9).

в мм (см. рис. 9). и вычислить значение допускаемого усилия затяжки болта в ньютонах по формуле

и вычислить значение допускаемого усилия затяжки болта в ньютонах по формуле ,

, внутренний диаметр резьбы болта по дну впадин, мм;

внутренний диаметр резьбы болта по дну впадин, мм; запас прочности болта, принимаемый по табл. 1.

запас прочности болта, принимаемый по табл. 1. и на торце гайки

и на торце гайки  в соответствии с материалами и состоянием соприкасающихся поверхностей этих деталей. Для стальных деталей с механически обработанными сухими поверх- ностями сопряжения принимают значения коэффициентов трения в пределах 0,10 –0,15, при наличии следов смазки на этих поверхностях в пределах 0,06–0,08.

в соответствии с материалами и состоянием соприкасающихся поверхностей этих деталей. Для стальных деталей с механически обработанными сухими поверх- ностями сопряжения принимают значения коэффициентов трения в пределах 0,10 –0,15, при наличии следов смазки на этих поверхностях в пределах 0,06–0,08. м, необходимый для создания допус- каемого усилия затяжки болта исследуемого соединения, по формуле

м, необходимый для создания допус- каемого усилия затяжки болта исследуемого соединения, по формуле ,

, эквивалентный угол трения.

эквивалентный угол трения. угол рабочего профиля резьбы (см. стр. 10).

угол рабочего профиля резьбы (см. стр. 10). показание установленного на нём индикатора в милли-метрах и перевести его в число делений.

показание установленного на нём индикатора в милли-метрах и перевести его в число делений. как произведение тарировочной характе- ристики ключа на принятое число делений индикатора и записать его в нижнюю строку второго столбца табл. 2 отчёта. Вычислить соответствующее моменту

как произведение тарировочной характе- ристики ключа на принятое число делений индикатора и записать его в нижнюю строку второго столбца табл. 2 отчёта. Вычислить соответствующее моменту

и показание индикатора, при котором стрелка остаётся некоторое время неподвижной или резко пойдёт назад, записать в первую строку четвёртого столбца табл. 2 отчёта. Не откручивая гайку, создать следующее значение усилия затяжки болта и поднятием стола пресса зафик- сировать соответствующую этому усилию деформацию динамометрического кольца. То же самое проделать при остальных усилиях затяжки болта.

и показание индикатора, при котором стрелка остаётся некоторое время неподвижной или резко пойдёт назад, записать в первую строку четвёртого столбца табл. 2 отчёта. Не откручивая гайку, создать следующее значение усилия затяжки болта и поднятием стола пресса зафик- сировать соответствующую этому усилию деформацию динамометрического кольца. То же самое проделать при остальных усилиях затяжки болта. и коэффициента трения в стыке деталей

и коэффициента трения в стыке деталей  от усилия затяжки болта

от усилия затяжки болта  на миллиметровой бумаге и сделать выводы по результатам выполненной работы.

на миллиметровой бумаге и сделать выводы по результатам выполненной работы. , град.

, град.

= МПа

= МПа =

= = мм;

= мм; = мм.

= мм.  мм.

мм. =

= =

= , Н

, Н , Н

, Н

=

= ,

Н

,

Н