Анализ чертежа детали и технологического процесса обработки

Служебное назначение детали

Деталь «Крышка» это часть гидроцилиндра. Гидроцилиндр – это самый простой образец двигателя. Выходное (подвижное) звено, которым может быть шток, плунжер или же сам корпус цилиндра, осуществляет возвратно-поступательное движение. «Крышка» монтируется в гидроцилиндр с помощью наружной резьбы М33-1,5е6, и с помощью торца упирается деталь упирается в торец гидроцилиндра, и сваривается в месте стыков. Также в деталь монтируется подшипник, после этого гидроцилиндр монтируется в узел.

Технологичность детали

Качественная оценка технологичности детали.

- Конструкция детали состоит из стандартных конструктивных элементов. В основном это цилиндрические поверхности.

- Конструкция детали обеспечивает свободный вход и выход инструмента и удобство выполнения обработки.

- Деталь изготавливается из стандартных и унифицированных заготовок. Конфигурация поверхностей не вызывает значительных трудностей при обработке и получении заготовки.

- Размеры и поверхности детали имеют оптимальные степень точности и шероховатости.

- Физико-химические и механические свойства материала, жесткость детали l/d=1,17, ее форма и размеры соответствуют требованиям технологии изготовления.

- Показатели базовых поверхностей детали обеспечивают точность установки, обработки и контроля.

- конструкция не обеспечивает возможность обработки за два установа детали

-

При изготовлении детали используют нормализованные измерительные и режущие инструменты.

- Деталь изготавливается в основном по 12 классу точности. Для достижения этого класса точности достаточно чистового точения резцами и чистового фрезерование фрезой

- упрощение конструкции ПР, РИ, СИ

- нет наличие простых и удобных баз

- не возможность сквозного прохода инструмента.

Количественная оценка.

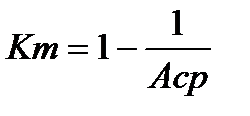

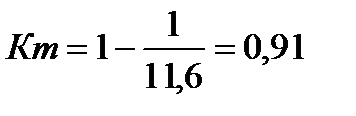

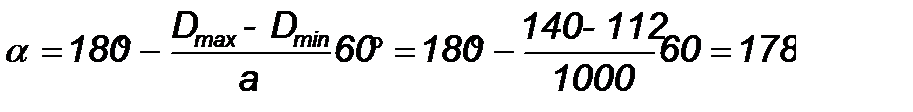

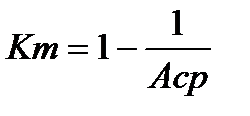

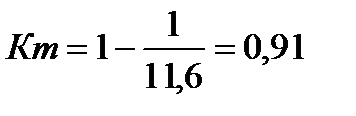

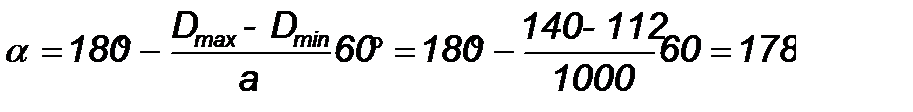

Коэффициент точности обработки [17]

, (1)

, (1)

где Аср – средний квалитет обработки

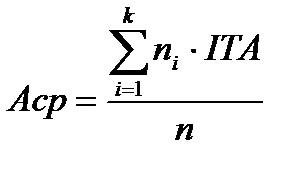

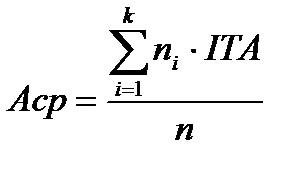

, (2)

, (2)

где ni – количество поверхностей с одинаковыми значениями квалитетов;

ITA – соответствующий квалитет;

n – количество всех поверхностей;

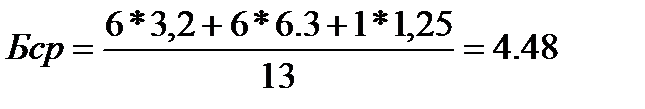

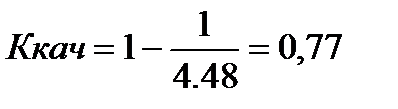

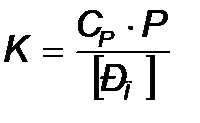

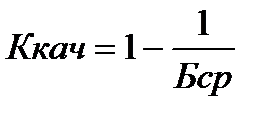

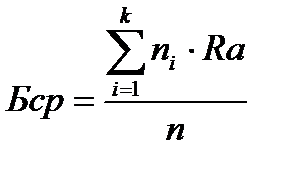

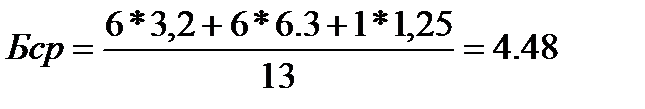

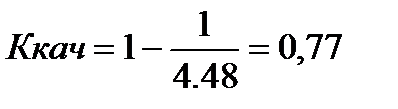

Коэффициент качества обработки

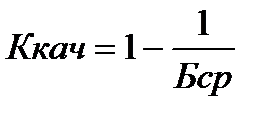

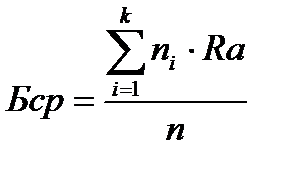

, (3)

, (3)

где Бср - среднее числовое значение параметра шероховатости

, (4)

, (4)

где ni - количество поверхностей с одинаковой шероховатостью;

Ra – параметр шероховатости, мкм;

n – количество всех поверхностей;

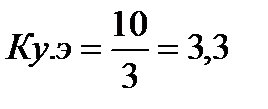

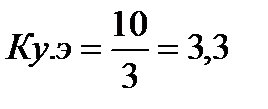

Коэффициент унификаций

, (5)

, (5)

где Qэ – число конструктивных элементов

Qу.э – число унифицированных элементов

, Ку.э>0.6

Произведя качественную и количественную оценки можно сделать вывод, что деталь является технологичной по основным параметрам.

2.3. Анализ применяемой заготовки и обрабатывающего материала.

По исходным данным заготовкой штампока наибольший диаметр которой 41, а наибольшая длинна 48.

Рассмотрим характеристики материала применяемого для изготовления детали приведены в таблице 2.3. Хим. состав в таблице 2.3.1. Механические свойства в таблице 2.3.2

.

Характеристика материала. Сталь 30ХГСА

Таблица 2.3

| Марка

| Сталь 30ХГСА

|

| Заменитель:

| Сталь 40ХФА, ст.35ХМ, ст.40ХН, ст.35ХГСА

ГОСТ 4543-71

|

| Классификация

| Сталь конструкционная легированная

|

| Применение

| различные улучшаемые детали: валы, оси, зубчатые колеса, фланцы, корпуса обшивки, лопатки компрессорных машин, работающие при температуре до 200°С, рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах

|

| Дополнение:

| Сталь хромокремнемарганцовая

|

Таблица 2.3.1

Химический состав в % материала 30ХГСА ГОСТ 4543 - 71

| C

| Si

| Mn

| Ni

| S

| P

| Cr

| Cu

|

| 0.28 - 0.34

| 0.9 - 1.2

| 0.8 - 1.1

| до 0.3

| до 0.025

| до 0.025

| 0.8 - 1.1

| до 0.3

|

Среднее содержание углерода обеспечивает вязкость сердцевины, что позволяет получить высокую твердость поверхности и обеспечить достаточную прочность всей детали.

Добавки марганца повышают твердость и износостойкость стали.

Кремний увеличивает прочность, при сохранении вязкости, а также повышает упругость материала.

Добавки хрома при незначительном снижении пластичности, повышают прочность и коррозионную стойкость стали.

Таблица 2.3.2

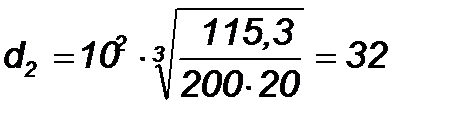

Расчёт элементов привода

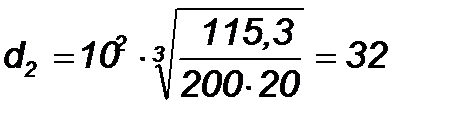

Расчёт зубчатой передачи

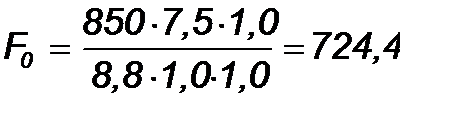

Проектный расчёт цилиндрической зубчатой передачи на выносливость зубьев при изгибе:

Рассчитаем самую нагруженную зубчатую передачу с передаточным отношением i=0,25. Данная передача является прямозубой и состоит из шестерни 1 с числом зубьев z1 и колеса 2 с числом зубьев z2.

Соответственно при расчете параметрам шестерни приписываем индекс - 1, а параметрам колеса -2.

Материал колеса и шестерни: Сталь 25ХГМ, термообработка колеса и шестерни – нитроцементация с закалкой; твёрдость поверхности зубьев -

HRCЭ 58…60, твёрдость сердцевины зубьев - HRCЭ 32…45.

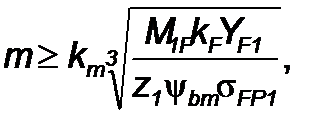

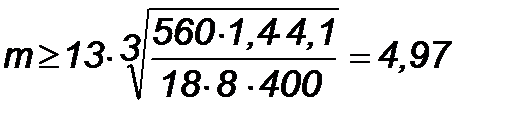

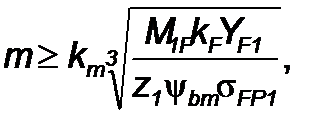

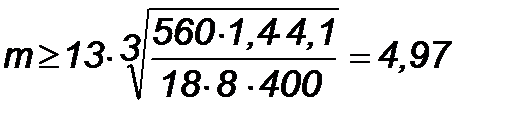

Модуль передачи должен удовлетворять условию [2]:

(4.1)

где km - вспомогательный коэффициент; для прямозубых передач km=13;

M1F - исходный расчетный крутящий момент на шестерне, M1F=560 Н·м;

KF - коэффициент нагрузки для шестерни; KF=1,4;

z1 - число зубьев шестерни; z1=18;

YF1- коэффициент, учитывающий форму зуба; YF1=4,1;

ψbm- отношение ширины колеса b к модулю m;

Рекомендуется ширину венца принимать равной 6-10 модулям: ψbm=8.

Допустимое напряжение при изгибе:

σFP=0,4·σFlimb·kFL, (4.2)

где σFlimb =1000 - предел выносливости материала зубьев, МПа.

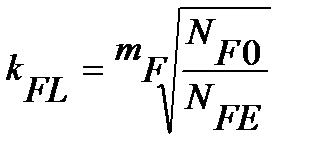

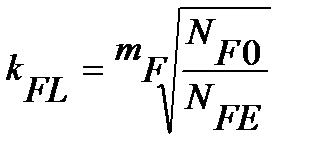

kFL -коэффициент режима нагружения и долговечности.

, (4.3)

, (4.3)

где mF - показатель кривой усталости;

NF0 - базовое число циклов перемены напряжений при изгибе;

NFE - эквивалентное число циклов перемены напряжений.

Для зубчатых колёс, подвергаемых нитроцементации, принимают mF=9 и NF0=107.

NFE=60×n×t×µН=60×1000×104Ħ0,125=7,5×107, (4.4)

где n - частота вращения, мин-1;

t =104 - расчетный срок службы передачи, ч;

µН=0,125 - для лёгкого режима нагружения.

Так как NFE> NF0, то принимаем kFL=1.

σFP=0,4·1000·1=400 МПа,

;

Принимаем m=5 мм.

Определим основные геометрические параметры передачи:

Делительные диаметры найдём по формуле:

di = mzi, (4.5)

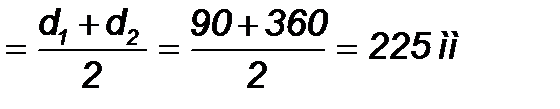

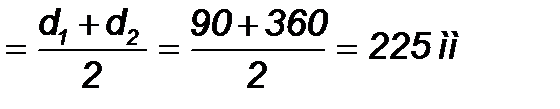

d1 =5*18=90 мм;

d2 =5*72=360 мм.

Межосевое расстояние передачи аW:

аW=  (4.6)

(4.6)

Диаметры вершин и диаметры впадин зубьев:

dai=di+2×m, (4.7)

dfi=di-2,5×m, (4.8)

Подставив значения в формулы 4.7 и 4.8, получим:

Диаметры вершин зубьев:

da1=90+2×5=100 мм;

da2=360+2×5=370 мм;

Диаметры впадин зубьев:

df1=90-2,5×5=57,5 мм;

df2=360-2,5×5=347,5 мм;

Ширина венца:

bi= m ·ψbm; (4.9)

Рекомендуется ширину венца принимать равной 6-10 модулям (меньше для подвижных колёс).

Принимаем

b1= 5 *8=40 мм

b2= 5*10=50 мм.

Проектный расчёт передачи на контактную выносливость

зубьев:

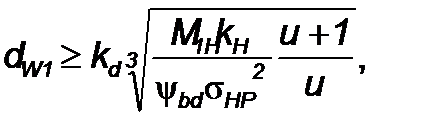

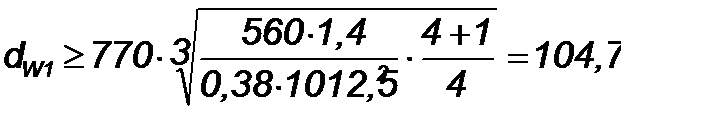

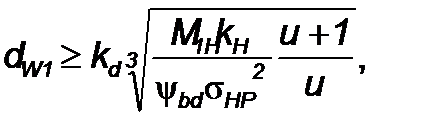

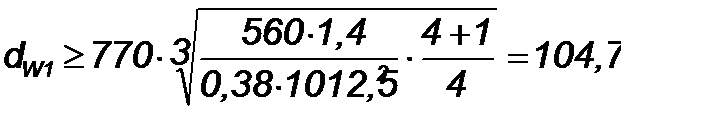

Начальный диаметр шестерни должен удовлетворять условию [2]:

(4.10)

(4.10)

где kd - вспомогательный коэффициент, kd=770 для прямозубых передач;

kH - коэффициент нагрузки; kH=1,4;

u - передаточное число (u ≥ 1);

ψbd - отношение рабочей ширины венца передачи к начальному диаметру шестерни, ψbd=0,38;

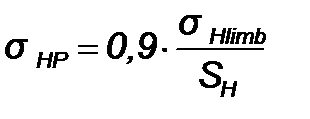

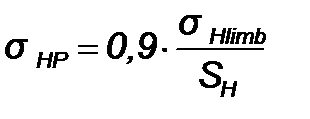

Допускаемое контактное напряжение для прямозубых передач:

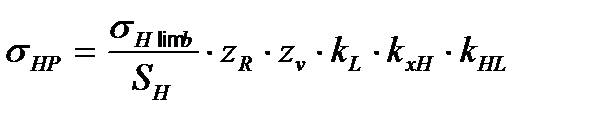

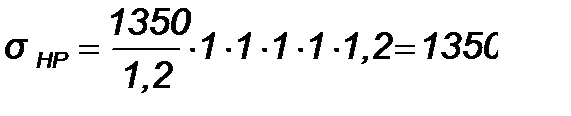

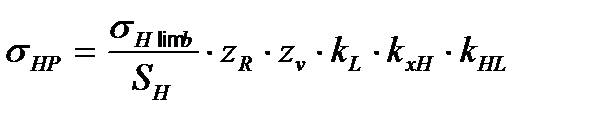

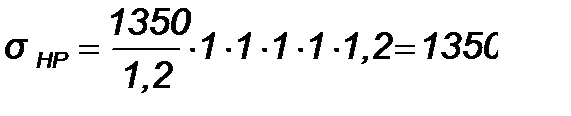

, (4.11)

, (4.11)

где σHlimb - базовый предел контактной выносливости поверхностей зубьев,

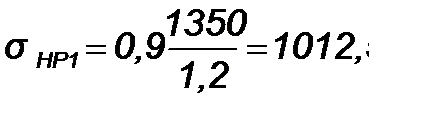

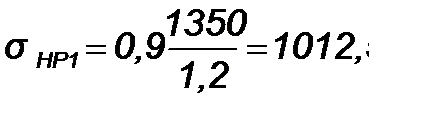

σHlimb=1350 МПа;

SH-коэффициент безопасности, SH=1,2;

МПа;

МПа;

мм;

мм;

Условие выполняется, так как dw1=104>90 мм.

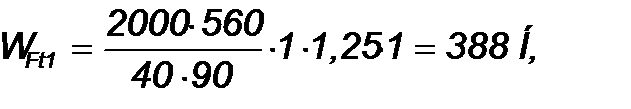

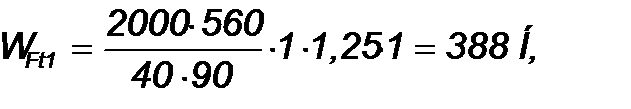

Проверочный расчет на выносливость зубьев при изгибе:

Удельная расчетная окружная сила (Н) [2]:

(4.12) где Ft - расчётная окружная сила, Н;

(4.12) где Ft - расчётная окружная сила, Н;

b - ширина венца по основанию зуба, мм;

kFV - коэффициент, учитывающий динамическую нагрузку в зацеплении, которая возникает вследствие колебаний масс колёс и ударов в зацеплении;

kFb - коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца, которая возникает вследствие погрешностей изготовления колёс, упругих деформаций валов, зазорах в подшипниках;

kFa - коэффициент, учитывающий при расчёте прямозубых передач распределение нагрузки между зубьями.

Коэффициенты: kFV=1; kFb=1,25; kFa=1.

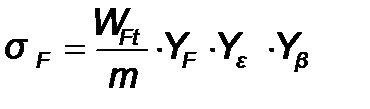

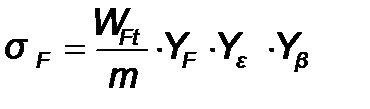

Расчётное напряжение изгиба зубьев:

, (4.13)

, (4.13)

где YF - коэффициент формы зуба, YF=4,1;

Ye - коэффициент, учитывающий перекрытие зубьев: Ye=1;

Yb - коэффициент, учитывающий наклон зуба, Yb=1.

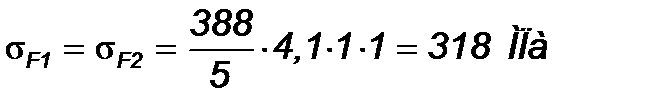

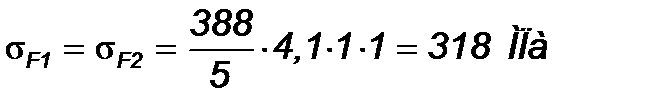

Подставив значения в формулу 4.13, получим:

Допускаемое напряжение при расчёте зубьев на выносливость при изгибе:

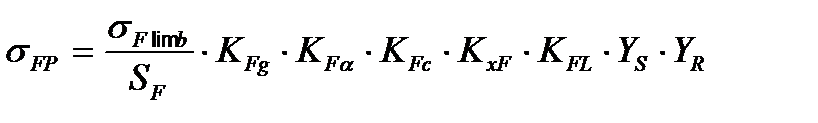

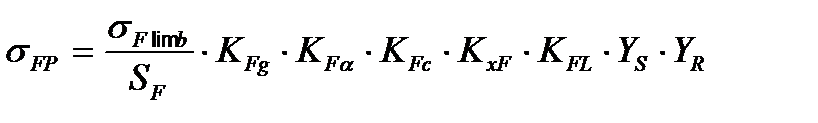

, (4.14)

, (4.14)

где sFlimb - длительный предел выносливости зубьев при изгибе;

kFg - коэффициент, учитывающий влияние шлифования переходной

поверхности зубьев, kFg=0,7;

kFa - коэффициент, учитывающий влияние упрочнения переходной

поверхности зубьев в результате механической обработки kFa=1,3;

kFc - коэффициент, учитывающий особенности работы зубьев при

передаче реверсивной нагрузки, kFc=1,0;

kxF - коэффициент, учитывающий размеры зубчатого колеса, kxF=1,0;

kFL - коэффициент режима нагружения и долговечности, kFL=1,0;

YS - коэффициент, отражающий чувствительность материала к

концентрации напряжений;

YR - коэффициент, учитывающий параметры шероховатости

переходной поверхности зуба, YR=1,2;

SF - коэффициент безопасности;

Коэффициент YS находим по формуле

YS=1,1×m-0,09=1,1×5-0,09=0,95; (4.15)

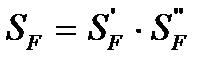

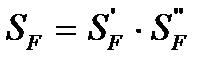

Коэффициент безопасности находим по формуле:

, (4.16)

, (4.16)

где S’F - коэффициент безопасности, учитывающий нестабильность

свойств материала зубчатого колеса и ответственность зубчатой

передачи, S’F =1,55;

S’’F - коэффициент, учитывающий способ получения заготовки, S’’F=1.

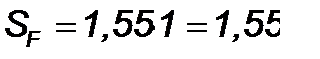

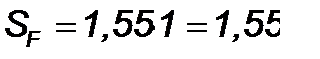

Подставив значения в формулу 4.16, получим:

.

.

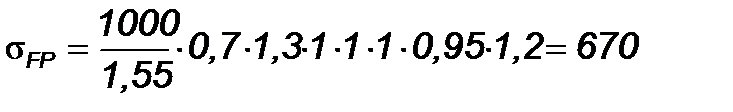

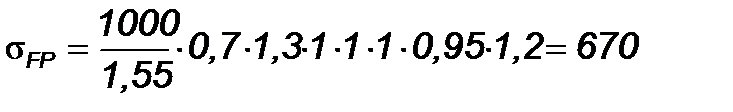

Подставив значения в формулу 4.14, получим:

МПа.

МПа.

В нашем случае s

FP=670 МПа>s

F1=318 МПа, т.е. проверка на выносливость зубьев при изгибе выполняется.

Расчёт передачи на контактную выносливость зубьев:

Удельную окружную силу находим по формуле [2]:

(4.17)

(4.17)

где Ft - расчётная окружная сила, Н;

b - ширина венца по основанию зуба, мм;

kНV - коэффициент, учитывающий динамическую нагрузку в зацеплении,

kНV=1;

kНb - коэффициент, учитывающий неравномерность распределения

нагрузки по ширине венца, kНb=1,25;

kНa - коэффициент, учитывающий распределение нагрузки между

зубьями.

KHa=1+0,0025(0,17N)4v+0,02(N-6)1,35, (4.18)

где N=7 – степень точности зубчатой передачи;

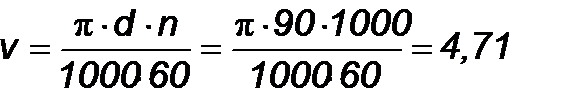

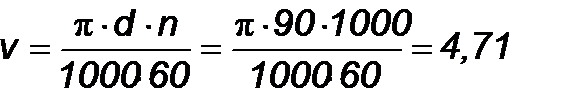

v – окружная скорость в зацеплении, м/с

м/с;

м/с;

KHa=1+0,0025(0,17Ħ7)4Ħ4,71+0,02(7-6)1,35=1,04.

Подставив значения в формулу 4.1.16, получим:

Н.

Н.

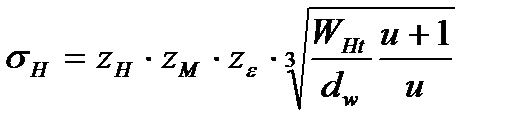

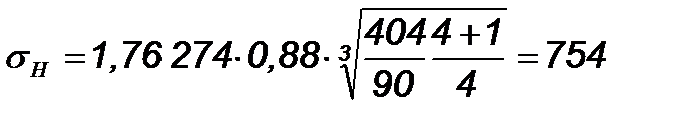

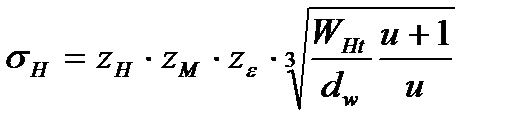

Расчётное контактное напряжение находим по формуле:

, (4.19)

, (4.19)

где zH - коэффициент, учитывающий форму сопряжённых поверхностей

зубьев в полюсе зацепления, zH=1,76;

zM - коэффициент, учитывающий механические свойства материала

сопряжённых зубчатых колёс, для колёс из стали zM=274;

z

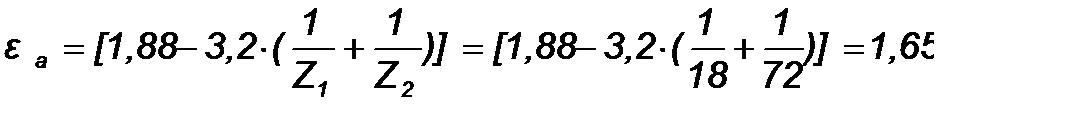

e - коэффициент, учитывающий суммарную длину контактных линий;

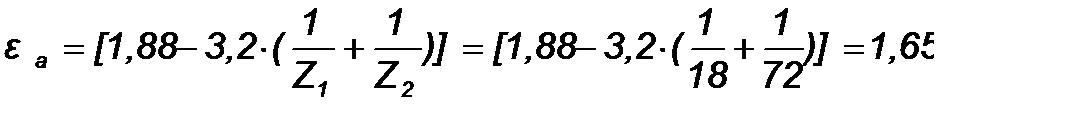

Коэффициент ze определяем в зависимости от коэффициентов торцевого  и осевого

и осевого  перекрытия.

перекрытия.

, (4.20)

, (4.20)

Так как передача прямозубая, то  =0.

=0.

Принимаем ze=0,88.

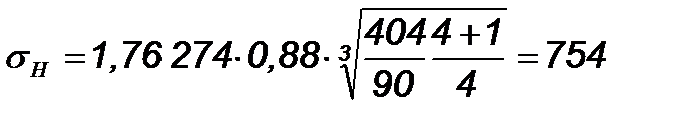

Подставив значения в формулу 4.19, получим:

МПа;

МПа;

Допускаемое контактное напряжение для прямозубых передач:

, (4.21)

, (4.21)

где zR - коэффициент, учитывающий параметр шероховатости

поверхностей зубьев, zR=1;

zv - коэффициент, учитывающий окружную скорость v, zv=1;

kL - коэффициент, учитывающий влияние смазочного материала, kL=1;

kxH - коэффициент, учитывающий размеры зубчатого колеса, kxH=1;

kHL - коэффициент режима нагружения и долговечности;

SH - коэффициент безопасности;

sHlimb- предел выносливости зубьев на контактную выносливость;

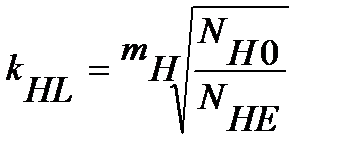

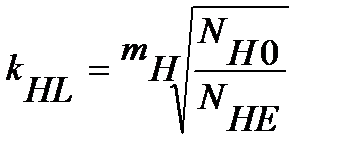

Коэффициент режима нагружения и долговечности kHL определяется по формуле:

, (4.22)

, (4.22)

где mH - показатель кривой усталости;

NH0 - базовое число циклов перемены напряжений при изгибе NF0=120*106;

NHE - эквивалентное число циклов перемены напряжений.

NHE=60×n×t=60×1000×104×0,125=75×106, (4.23)

где n - частота вращения, мин-1;

t =104 - расчетный срок службы передачи, ч.

µН=0,125 - для лёгкого режима нагружения.

Так как NHE< NH0, то принимаем по графику kHL=1,2.

Так как NHE< NH0, то принимаем по графику kHL=1,2.

Подставив значения в формулу 4.21, получим:

МПа.

МПа.

В нашем случае sHP=1350 МПа >sH=754 МПа, что удовлетворяет условию.

Для остальных передач:

Передача i2

диаметры делительные: d1=m·Z1=2·35=70 мм;

d2=m·Z2=2·55=110 мм;

da1=d1+2m=70+2·2=74 мм;

da2=d2+2m=110+2·2=114 мм;

df1=d1-2m(ha+с)=70-2·2· (1+0,25)=65 мм;

df2=d2-2m(ha+с)=110-2·2· (1+0,25)=105 мм;

Ширина венца колеса:

b2=ψba*aW=0,25·90=12,5 мм, принимаем 22 мм

Ширина венца шестерни:

b1=b2+(5…10)=22+8=30 мм;

;

0.25+2*2=64) колеса

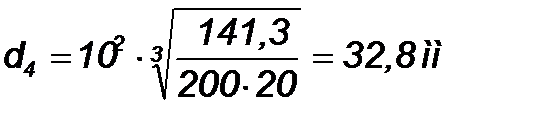

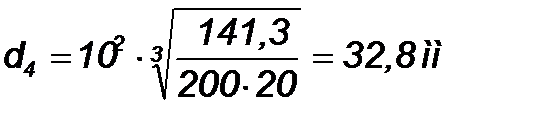

Передача i4:

диаметры делительные: d1=m·Z1=2·45=90 мм;

d2=m·Z2=2·45=90 мм;

d

a1=d

1+2m=90+2·2=94 мм;

da2=d2+2m=90+2·2=94 мм;

df1=d1-2m(ha+с)=90-2·2· (1+0,25)=85 мм;

df2=d2-2m(ha+с)=90-2·2· (1+0,25)=85 мм;

Ширина венца колеса:

b2=ψba·aW=0,25·90=22,5 мм, принимаем 22 мм

Ширина венца шестерни:

b1=b2+(5…10)=22+8=30 мм;

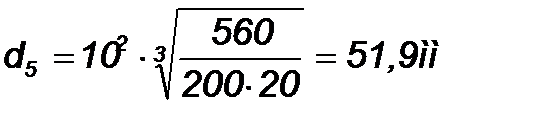

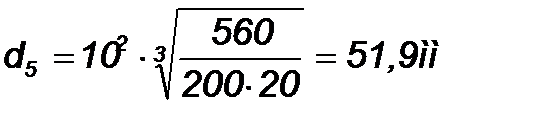

Передача i3, (i5)

диаметры делительные: d1=m·Z1=2·40=80 мм;

d2=m·Z2=2·50=100 мм;

da1=d1+2m=80+2·2=84 мм;

da2=d2+2m=10+2·2=104 мм;

df1=d1-2m(ha+с)=80-2·2· (1+0,25)=75 мм;

df2=d2-2m(ha+с)=100-2·2·(1+0,25)=95 мм;

Ширина венца колеса:

b2=ψba*aW=0,25·90=22,5 мм, принимаем 22 мм

Ширина венца шестерни:

b1=b2+(5…10)=22+8=30 мм;

Передача i8

диаметры делительные: d1=m·Z1=5·55=275 мм;

d2=m·Z2=5·35=175 мм;

da1=d1+2m=275+2·5=285 мм;

da2=d2+2m=175+2·5=185 мм;

df1=d1-2m(ha+с)=275-2·5· (1+0,25)=262,5 мм;

df2=d2-2m(ha+с)=175-2·5· (1+0,25)=162,5 мм;

Ширина венца колеса:

b2=ψba*aW=0,25·225=56,25 мм, принимаем 58 мм

Ширина венца шестерни:

b1=b2+(5…10)=58+8=64 мм;

;

0.25+2*2=64) колеса

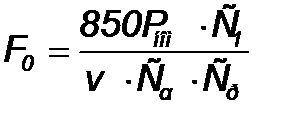

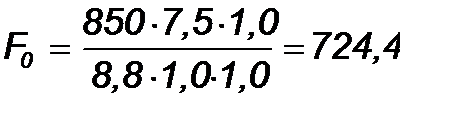

6.2. Расчет ременной передачи

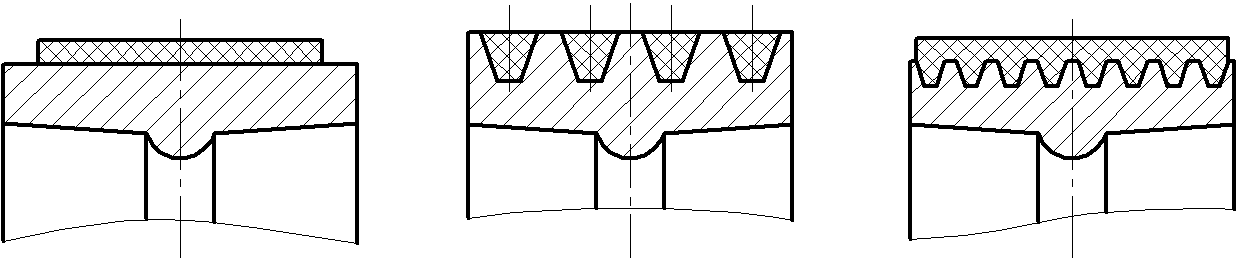

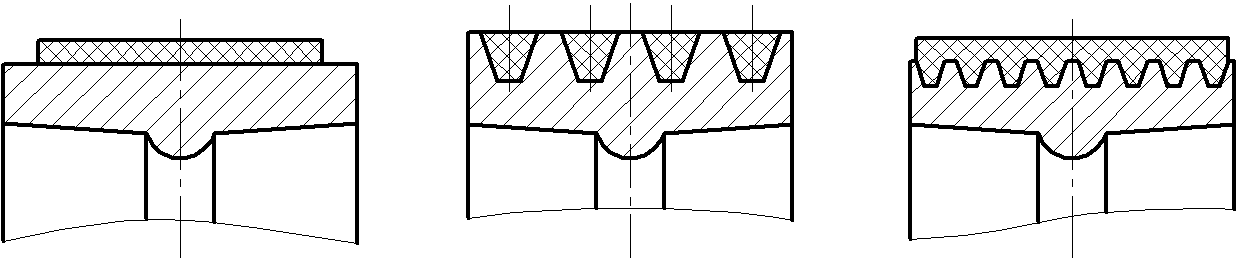

В зависимости от сечения ремня могут применяться следующие ременные передачи: плоскоременная, клиноременная, поликлиновая.

а) б) в)

Рисунок 4.1 – Виды ременной передачи: а – плоскоременная,

б – клиноременная, в – поликлиновая

При применении поликлиновой ременной передачи уменьшается консольная нагрузка на вал, смягчаются динамические нагрузки и снижаются габариты передачи по сравнению с клиноременной передачей, поэтому принимаем поликлиновую передачу.

Задаемся расчетным диаметром ведущего и ведомого шкивов d1=112 мм, d2=140 мм, так как передаточное отношение и=0,8 в соответствии с требованиями ГОСТ 20889.

Сечение ремня выбираем в зависимости от мощности, передаваемой ведущим шкивом, и его частоты вращения:

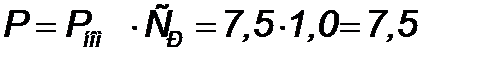

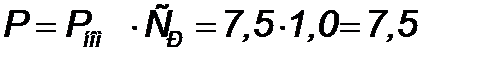

кВт, (4.24)

кВт, (4.24)

где Рном=7,5 кВт – номинальная мощность потребляемая приводом;

Ср=1,0 – коэффициент динамичности нагрузки и режима работы.

Принимаем сечение B.

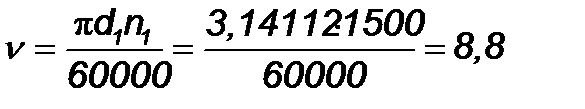

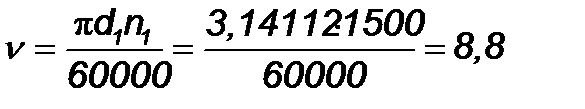

Определяем линейную скорость ремня:

м/с (4.25)

м/с (4.25)

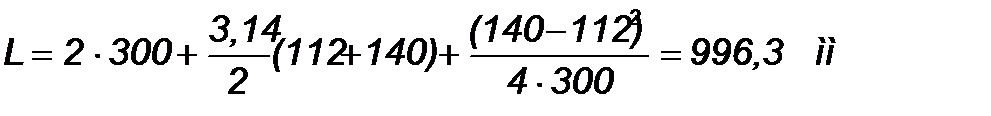

Определяем рекомендуемое межцентровое расстояние для обыкновенной открытой передачи по формуле:

0,7(d1+d2) < а < 2(d1+d2) (4.26)

0,7(112+140) < а < 2(112+140)

Принимаем межцентровое расстояние а=300 мм

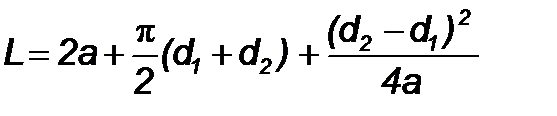

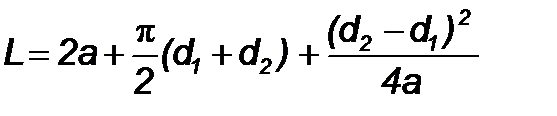

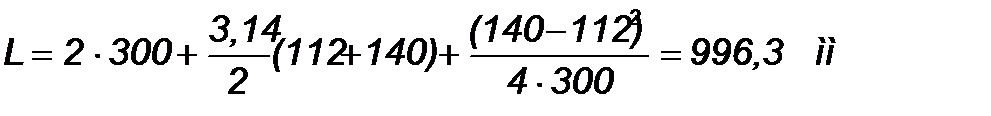

Расчетная длина ремня:

(4.27)

(4.27)

Значение округляем до ближайшего большего стандартного по ГОСТ1284.1 l=1000 мм.

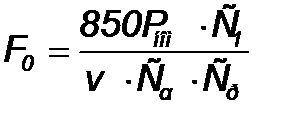

Определим угол обхвата:

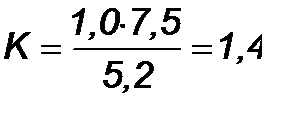

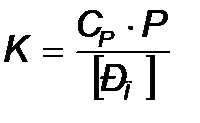

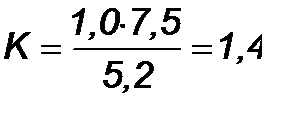

Число клиньев поликлинового ремня:

, (4.28)

где [PП] - допускаемая мощность передаваемая ремнями, кВт

[PП]=[P0]×Сa×Сl×СK =7,5×1,0×0,82×0,85=5,2 кВт, (4.29)

где [P0]=7,5 - допускаемая приведенная мощность, передаваемая

поликлиновым ремнем;

СP=1,0 - коэффициент динамичности нагрузки и длительности работы;

Сa=1,0 - коэффициент угла обхвата;

Сl=0,82 - коэффициент, зависящий от длины ремня

СK=0,85 - коэффициент, учитывающий число ремней в комплекте

,

,

принимаем K=2

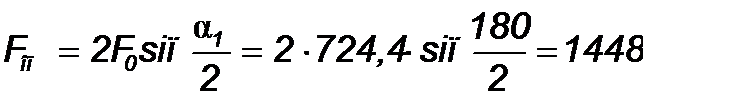

Сила предварительного натяжения поликлинового ремня:

, (4.30)

, (4.30)

H

H

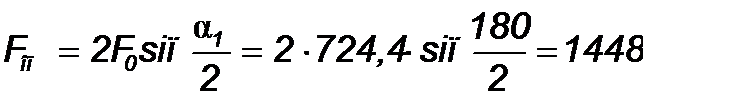

Сила давления на вал:

Н

Н

где a1=180о - угол обхвата ремнем ведущего шкива.

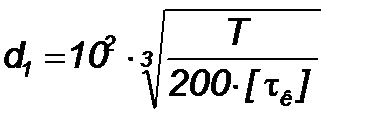

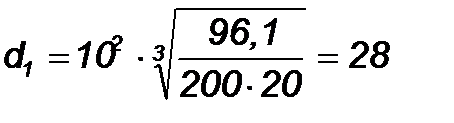

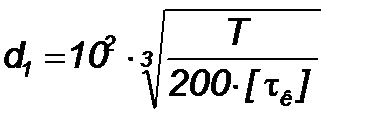

Расчёт вал ов

Диаметры посадок подшипников на валы:

(4.31)

(4.31)

где Т-момент на соответствующем валу;

[tк]-допускаемое напряжение на кручение, [tк]=20...25;

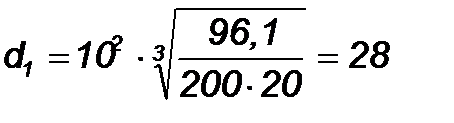

мм

мм

Диаметр выходного конца электродвигателя d=38 мм.

Конструктивно принимаем d=38 мм.

мм

мм

Под посадку подшипников, обеспечивающих необходимую надёжность при работе ведомого вала, конструктивно принимаем d2=d3=35 мм.

Принимаем конструктивно d3=35 мм

Принимаем конструктивно d5=55 мм

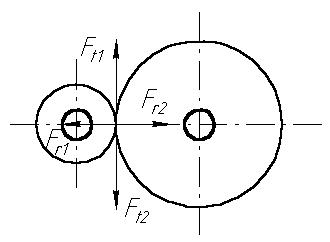

Прочностной расчёт вала

Наиболее опасным сечением вала V является шлицевой участок, на валу присутствует наибольший изгибающий момент. Концентраторами напряжений являются шлицы.

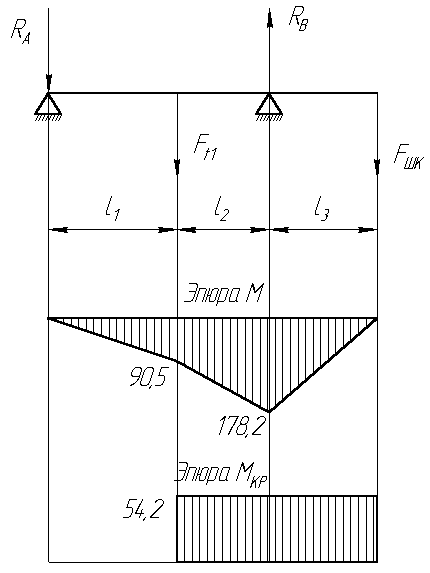

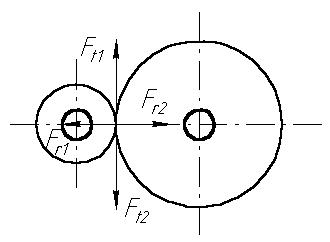

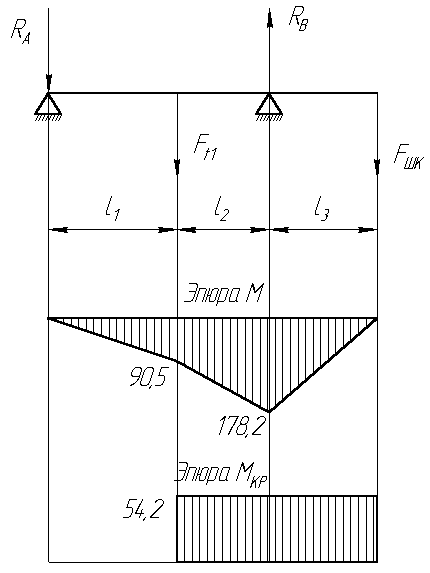

Рисунок 4.1 Схема приложения нагрузки.

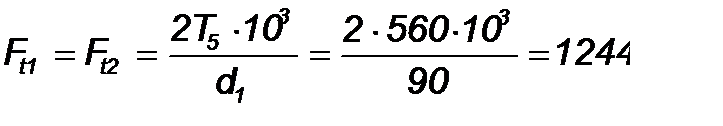

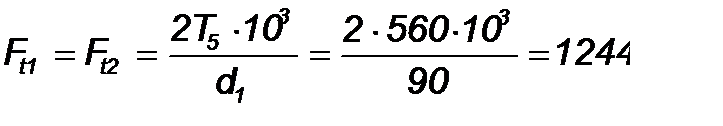

Определим окружную силу в зацеплении [4]:

Н,

Н,

где d1=m×z1=5×18=90 мм – делительный диаметр колеса;

Т2=560 Н×м – крутящий момент на колесе.

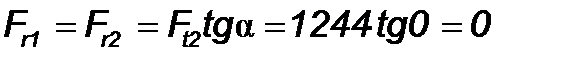

Радиальная сила:

Н,

где a=0° - угол зацепления.

По чертежу определяем места расположения сил и расстояние до точек их приложения, переносим их на рисунок.

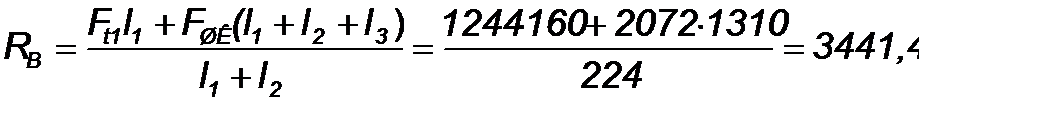

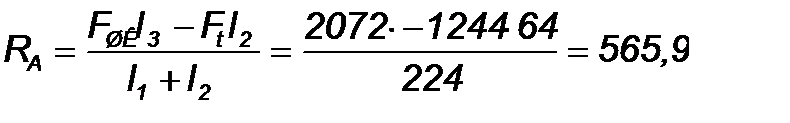

l1=160 мм; l2=64 мм; l3=86 мм;

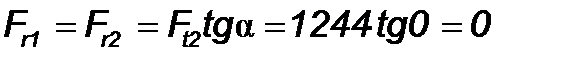

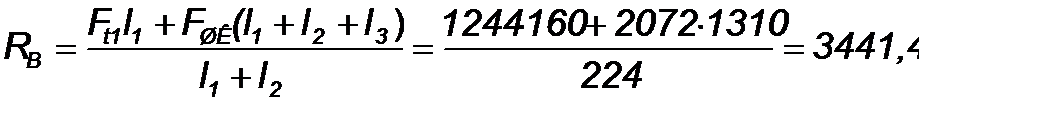

SМА=Ft1×l1-RB×(l1+l2)+FШК(l1+l2+l3)=0,

SМB=-RA(l1+l2)-Ft×l2+FШКl3=0,

Откуда:

H

H

H

H

Проверка:

SFz=-Fшк+RB-Ft-RA=-2072+3441,4-803,5-565,9=0

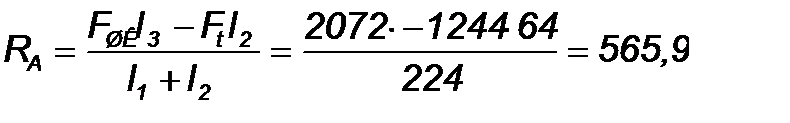

Строим эпюры изгибающих и крутящих моментов (рисунок 4.2)

Рисунок 4.2 Эпюры изгибающего и крутящего моментов.

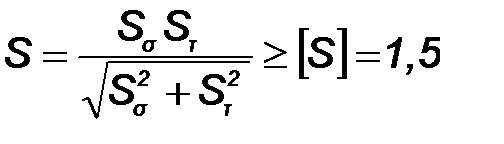

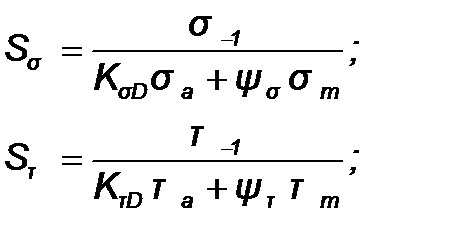

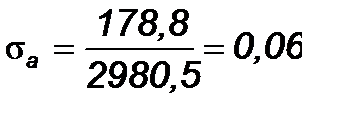

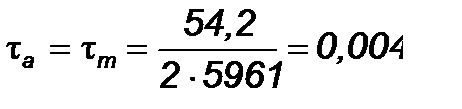

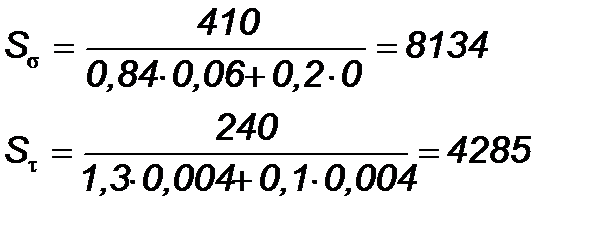

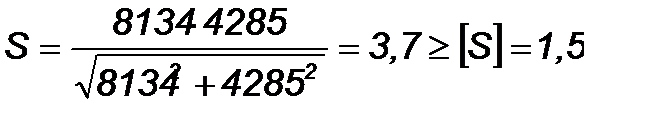

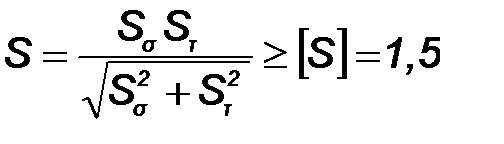

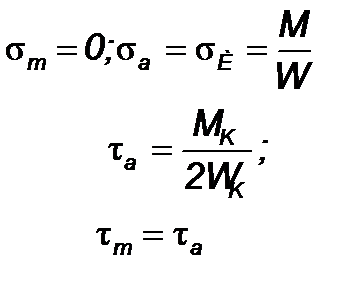

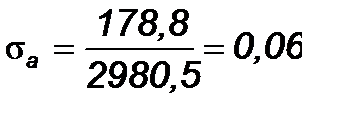

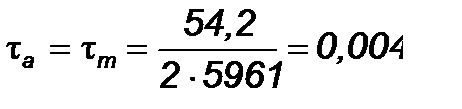

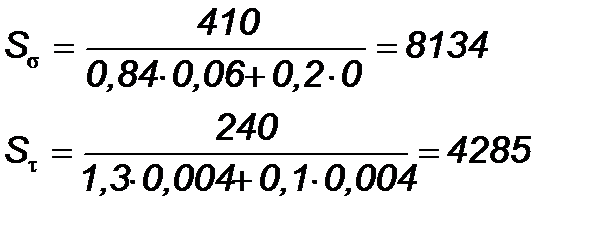

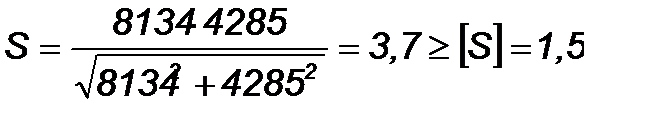

Для опасного сечения определяем коэффициент запаса прочности по усталости S и сравниваем его с допускаемым значением [4]:

(4.32)

(4.32)

где Sσ и St - коэффициенты запаса по нормальным и касательным

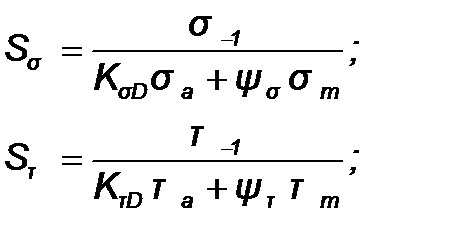

напряжениям, определяемые по зависимостям [4]:

, (4.33)

, (4.33)

где σ-1 =410 МПа и t-1=240 МПа – пределы выносливости материала

соответственно при изгибе и кручении;

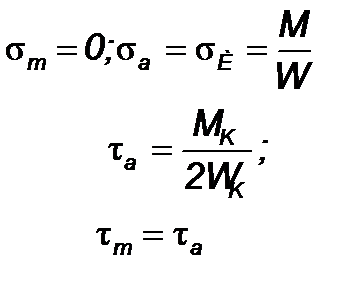

σa и ta – амплитуды напряжений цикла, МПа;

σт и tт – средние напряжения цикла, МПа;

yσ=0,2; yt=0,1 – коэффициенты характеризующие чувствительность

материала к асимметрии цикла напряжений;

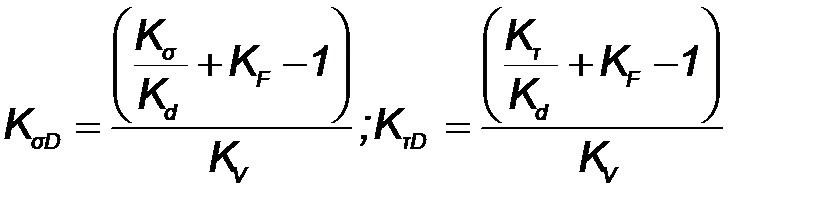

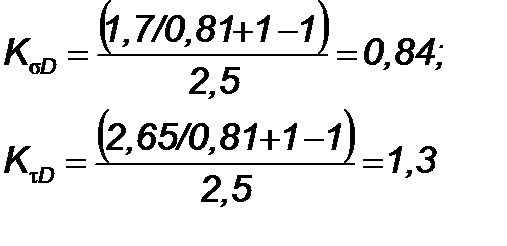

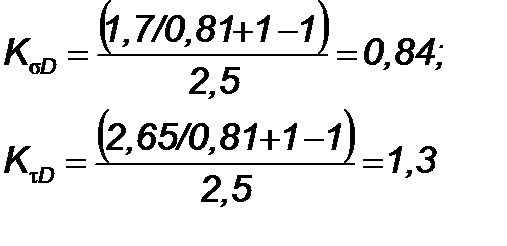

КσD и КtD – коэффициенты, учитывающие влияние всех факторов на

сопротивление усталости соответственно при изгибе и кручении

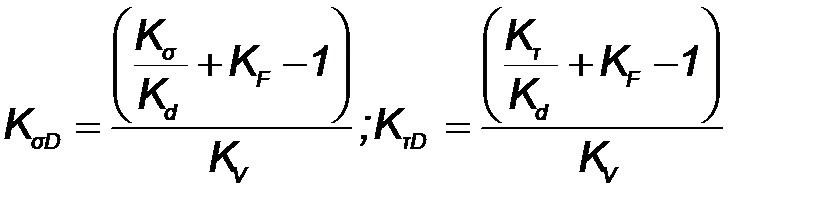

, (4.34)

, (4.34)

где Кσ и Кt - эффективные коэффициенты концентрации напряжений;

Кd – коэффициент влияния абсолютных размеров поперечного

сечения;

КF=1 – коэффициент влияния шероховатости поверхности;

КV=2,8 – коэффициент влияния упрочнения

Для концентратора напряжений определим коэффициенты К:

- шлицевый участок вала

Кσ=1,7;

Кt=2,65;

Кd=0,81

где М=178,8 Н×мм – результирующий изгибающий момент;

МК=54,2 Н×мм – крутящий момент;

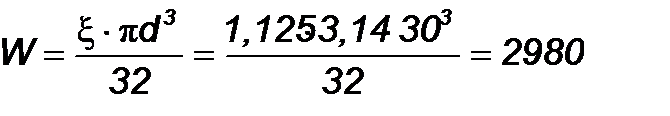

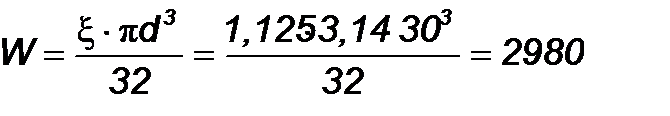

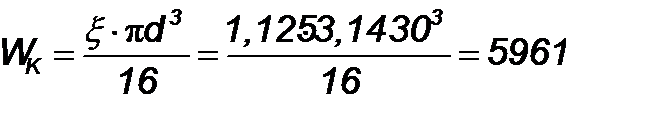

W – осевой момент сопротивления сечения вала, мм3;

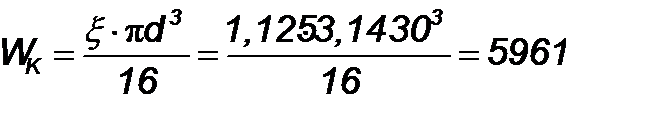

WК – полярный момент сопротивление сечения вала, мм3

мм3,

мм3,

мм3

мм3

МПа;

МПа;

МПа

МПа

Запас прочности больше допустимого. Условие прочности выполняется

Расчёт подшипниковых узлов

Для рассчитываемого вала мы приняли шариковый радиально-упорный подшипник серии 36211 ГОСТ 831-75 (D=55 мм, B=21 мм, Сr=58,4 кН).

Пригодность подшипников определяется сопоставлением расчётной динамической грузоподъёмности с базовой, или базовой долговечности с требуемой по условиям:

Crp ≤ Cr или L10h ≥ Lh. (4.35)

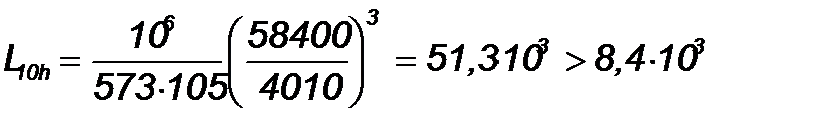

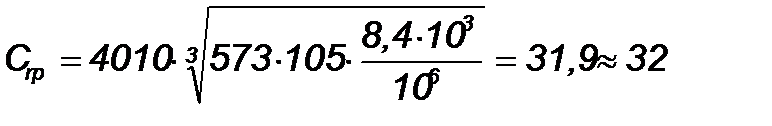

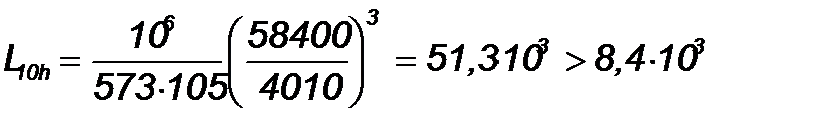

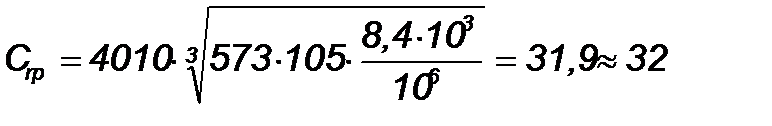

Требуемая долговечность подшипника Lh = 8,4· 103 по табл. 9.4 [2].

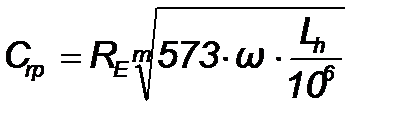

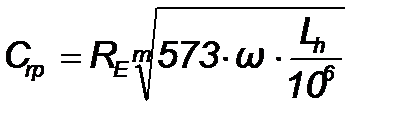

Расчётная динамическая грузоподъёмность определяется по формуле:

(4.36)

где: RE – эквивалентная динамическая нагрузка, Н;

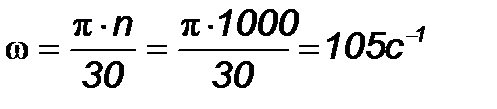

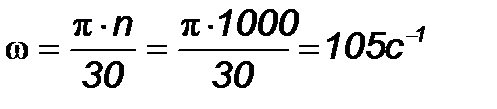

ω - угловая скорость вала, с-1;

m – показатель степени, m = 3.

RE = V· Rr ·Kб ·Kт (4.37)

где: V – коэффициент вращения, V = 1 (при вращении внутреннего кольца

подшипника);

Rr – суммарная реакция подшипника, Rr=3487 Н;

Kб – коэффициент безопасности, =1,15;

Kт – температурный коэффициент, = 1.

RE = 1· 3487 ·1,15 ·1 = 4010 Н

кН

кН

32 кН > 22,0 – условие Crp ≤ Cr выполняется.

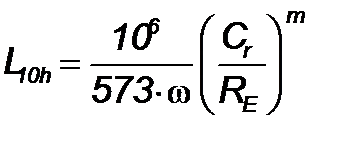

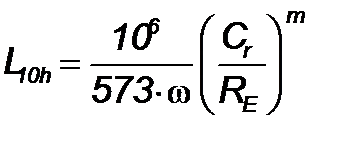

Произведём расчёт подшипника на долговечность:

(4.38)

(4.38)

Расчёт подшипника на долговечность выполняется.

Смазка шпиндельной бабки.

Смазка шестерен шпиндельной бабки производится разбрызгиванием из масляной ванны. Смазка опор шпинделя производится маслом, поступающим из резервуара, расположенного в верхней части корпуса, по трубкам, самотеком.

Подача масла в резервуар производится шестеренчатым насосом, смонтированным на передней стенке корпуса, на одной оси с выходным валиком цепи подач.

Заливка масла в корпус шпиндельной бабки производится через отверстие в крышке, закрытое пробкой; спуск отработанного масла – через пробку 9. Контроль уровня масла в шпиндельной бабке осуществляется по маслоуказателю 3.

Маслоуказатель 2 контролирует работу насоса.

Смазка коробки подач.

Смазка механизма коробки подач осуществляется из резервуара, расположенного в верхней части корпуса, прикрытого крышкой. Для заливки масло необходимо снять крышку 26, залить в резервуар масло по маслоуказателю 10 и поставить крышку на место.

Подача масла в резервуар производится шестеренчатым насосом, расположенным на правой стенке коробки подач.

Смазка фартука.

Смазка червячной передачи осуществляется при помощи масляной ванны. Заливка масла в корпус фартука производится через пробку 21, расположенную на каретке станка, слив отработанного масла – через пробку 7. Контроль уровня масла осуществляется по маслоуказателю 8. Смазка паразитной шестерни, передающей движение на винт поперечной подачи суппорта, осуществляется шприц-масленкой 4. Смазка мелкозубчатых муфт продольной и поперечной подачи, а также опоры реечной шестерни осуществляется маслом из резервуара, расположенного в верхней части фартука, через подводящие трубки.

Смазка суппорта и задней бабки производится вручную. Места смазок указаны на схеме смазки.

В качестве смазочного материала для смазки станка должно применяться масло индустриальное И-20А ГОСТ 20799-75.

Таблица 7.1 – Карта смазки

| № пп

| Узел

| Место смазки

| № по схеме

| Род смазки

| Срок смазки

|

, (1)

, (1) , (2)

, (2)

, (3)

, (3) , (4)

, (4)

, (5)

, (5) , Ку.э>0.6

, Ку.э>0.6

(4.1)

(4.1)

, (4.3)

, (4.3) ;

;

(4.6)

(4.6) (4.10)

(4.10) , (4.11)

, (4.11) МПа;

МПа; мм;

мм; (4.12) где Ft - расчётная окружная сила, Н;

(4.12) где Ft - расчётная окружная сила, Н;

, (4.13)

, (4.13)

, (4.14)

, (4.14) , (4.16)

, (4.16) .

. МПа.

МПа. (4.17)

(4.17) м/с;

м/с; Н.

Н. , (4.19)

, (4.19) и осевого

и осевого  перекрытия.

перекрытия. , (4.20)

, (4.20)  МПа;

МПа; , (4.21)

, (4.21) , (4.22)

, (4.22) МПа.

МПа.

кВт, (4.24)

кВт, (4.24) м/с (4.25)

м/с (4.25) (4.27)

(4.27)

, (4.28)

, (4.28)

,

, , (4.30)

, (4.30) H

H Н

Н (4.31)

(4.31) мм

мм мм

мм

Н,

Н, Н,

Н,

H

H H

H

(4.32)

(4.32) , (4.33)

, (4.33) , (4.34)

, (4.34)

мм3,

мм3, мм3

мм3 МПа;

МПа; МПа

МПа

(4.36)

(4.36)

кН

кН (4.38)

(4.38)