ЦЕЛЬ РАБОТЫ

Определение характеристик механических свойствконструкционных материалов при статических нагрузках.

ТЕОРЕТИЧЕСКИЙ РАЗДЕЛ

Для обеспечения надежности и долговечности работы деталей в узлах механизмов, машин и конструкций, применяемый конструкционный материал должен обладать комплексом определенных свойств, важнейшими из которых являются прочность и пластичность материала.

Прочность – это способность материала сопротивляться пластической деформации и разрушению под действием статических и динамических нагрузок.

Пластичность – это способность материала изменять свою форму и размеры под действие приложенных механических нагрузок, т.е. пластически деформироваться.

Для определения этих свойств применяют различные методы испытаний материалов по методикам согласно ГОСТ. При этом условия создания напряженного состояния материала во время испытания должны по возможности приближаться к условиям работы заданной детали.

Статические испытания на растяжение (ГОСТ 1497-84), сжатие, изгиб, кручение и срез проводятся при плавном и постепенно возрастающем нагружении образца вплоть до его разрушения. При этом в любой момент можно с достаточной точностью при помощи силоизмерительного устройства испытательной машины определить величину усилия, приложенного к образцу, а при помощи тензометров измерить величину деформации образца.

Наиболее часто проводят испытания материалов на разрыв при растяжении на специальных разрывных машинах МР-0,05, МР-0,5 или гидравлических прессах.

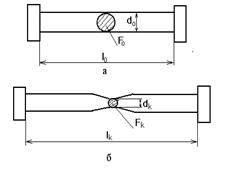

Испытуемый образец первоначальной длины l0 прямоугольного или круглого сечения F0 с головками на концах (рисунок 1а) закрепляется в специальных зажимах машины или пресса и подвергается плавно возрастающей нагрузке вплоть до разрушения. В процессе испытания образец удлиняется до lк, образуется утонение поперечного сечения до Fк (рисунок 1б).

|

Рисунок 1 – Схема

образца до (а) и после испытания (б) на разрыв при растяжении

|

При этом на диаграммном приборе, которым обычно снабжены испытательные машины, автоматически вычерчивается кривая, показывающая функциональную зависимость между силой, действующей на образец Р и его удлинением (диаграмма растяжения).

На рисунке 2 представлены типовые диаграммы растяжения различных материалов. Диаграмма с постепенным переходом из упругой в пластическую область (рисунок 2а) свойственна большинству металлов в пластичном состоянии (легированная сталь, медь, бронза и т.д.)

Диаграмма со скачкообразным переходом в пластическую область в виде четко обозначенной «площадки текучести» (рисунок 2б) свойственна некоторым металлам. К таким металлам можно отнести мягкую отожженную углеродистую сталь, а также некоторые отожженные марганцовистые и алюминиевые бронзы.

На рисунке 2 в дана диаграмма растяжения хрупких металлов. Хрупкие материалы разрушаются при малых остаточных деформациях. К хрупким материалам можно отнести закаленную и не отпущенную сталь, серый чугун, стекло, бетон и др.

а) б) в)

Рисунок 2 - диаграммы растяжения различных материалов

а) – для большинства металлов в пластичном состоянии с

постепенным переходом из упругой в пластическую область;

б) – для некоторых металлов в пластичном состоянии со скачкообразным переходом в пластическую область; в) – для хрупких металлов

Характерные участки и точки диаграммы растяжения показаны на рисунке 3.

По оси абсцисс откладываются абсолютные удлинения ∆l образца, а по оси ординат - значение растягивающей силы Р. На первом участке диаграммы 0 – Рпр существует прямолинейная зависимость между силой и удлинением, что отражает закон Гука. Это участок упругой деформации, который характеризует жесткость материала. Модуль упругости Е (модуль Юнга) равен численному значению тангенса угла наклона прямолинейного участка диаграммы.

Рисунок 3 – Диаграмма растяжения «нагрузка – деформация» для пластичного материала

При дальнейшем увеличении силы за точкой Рпр прямолинейная зависимость между Р и ∆l нарушается из-за упругих несовершенств материала, связанных с дефектами решетки. За точкой Рпр находится точка Рупр, где заканчивается участок упругой деформации.

За точкой Рупр возникают заметные остаточные деформации, возникает явление текучести образца. На этом участке происходит рост деформации без заметного увеличения нагрузки. Величину нагрузки, соответствующей площадке текучести, обозначают Рт.

При увеличении нагрузки сверх Рт при растяжении в результате сильной деформации происходит упрочнение материала и сопротивление деформации увеличивается, поэтому за участком текучести наблюдается подъем кривой растяжения. Наибольшее значение нагрузки, предшествующей разрушению образца, обозначается Рв.

В момент, соответствующий нагрузке Рв, появляется заметное местное сужение образца (шейка). Если до этого момента образец имел цилиндрическую форму, то теперь растяжение образца сосредотачивается в области шейки.

Участку Рв – Рк соответствует быстрое уменьшение сечения шейки, вследствие этого растягивающая сила уменьшается. При дальнейшей деформации шейка сужается, и образец разрывается по наименьшему сечению Fк.

Любая механическая нагрузка, действующая на материал, вызывает в нем напряжение σ, которое вычисляется по формуле:

σ = Р / F, МПА,

где Р – действующая нагрузка, Н; F – площадь сечения образца, мм2.

Диаграмма «Нагрузка – удлинение» просто преобразуется в диаграмму «Напряжение – деформация» (σ = Р / F0; δ =∆l/l0), где F0 и l0 - площадь поперечного сечения и длина образца перед испытанием). Диаграмма «Напряжение – деформация» изображена на рисунке 4, на которой указаны характеристики статической прочности.

Рисунок 4 - Диаграмма «Напряжение – деформация»

Характеристики статической прочности:

Предел пропорциональности σ пр - максимальное напряжение в материале, при котором сохраняется прямая пропорциональность между нагрузкой и удлинением.

σ пр = Рпр / F0, (1)

где Рпр – нагрузка при пределе пропорциональности, а F0 – площадь сечения образца до испытания.

Предел упругости σ упр (физический) - максимальное напряжение в материале, при котором отсутствует остаточная деформация после снятия нагрузки

σупр = Рупр / F0, (2),

где Рупр – нагрузка при пределе упругости, а F0 – площадь сечения образца до испытания.

Реальные металлы не имеют физического предела упругости. По ГОСТу предел упругости задается и обозначается σ005.

Условный предел упругости σ005 – максимальное напряжение в материале, при котором после снятия растягивающей нагрузки образец испытывает удлинение δ = 0,05%.

Предел текучести σт (физический) – минимальное напряжение в материале, при котором образец деформируется без заметного увеличения растягивающей нагрузки

σт = Рт / F0, (3)

где Рт – нагрузка при пределе текучести, а F0 – площадь сечения образца до испытания.

Текучестью обладают небольшое количество материалов, у которых имеется «площадка текучести», поэтому для большинства материалов, не имеющих этой площадки, введено понятие условного предела текучести σ02.

Условный предел текучести σ02 – минимальное напряжение, при котором без заметного увеличения растягивающей нагрузки образец испытывает удлинение δ = 0,2%.

Условный предел прочности (или временное сопротивление разрыву) σв - напряжение, отвечающее наибольшей нагрузке, выдерживаемой образцом в процессе испытания σв = Рв / F0, (4)

где Рпр –максимальная нагрузка, которую может выдержать материал, не разрушаясь., а F0 – площадь сечения образца до испытания.

Истинный предел прочности (истинное сопротивление разрыву) – напряжение в момент разрыва σ к.

σк = Рк / Fк, (5)

где Рк - усилие разрыва образца, а Fк - действительная площадь сечения образца в момент разрыва.

При испытаниях на растяжение можно также определить характеристики пластичности материала.

Характеристики пластичности

К характеристикам пластичности относятся относительное удлинение δ (дельта) и относительное сужение Ψ (пси).

Относительное удлинение δ (дельта) – это отношение приращения расчетной длины образца после разрыва Δlост (рисунок 3) к первоначальной длине образца l0 в процентах.

, (6)

, (6)

где l0 и lк- длины образцов до и после растяжения соответственно.

Относительное сужение Ψ (пси) – это отношение разности начальной площади и минимальной площади поперечного сечения образца в месте разрыва к начальной площади поперечного сечения образца

, (7)

, (7)

где Fо и Fк – площади поперечного сечения образцов до и после разрыва.

, (6)

, (6) , (7)

, (7)