Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

Топ:

Проблема типологии научных революций: Глобальные научные революции и типы научной рациональности...

Оценка эффективности инструментов коммуникационной политики: Внешние коммуникации - обмен информацией между организацией и её внешней средой...

Определение места расположения распределительного центра: Фирма реализует продукцию на рынках сбыта и имеет постоянных поставщиков в разных регионах. Увеличение объема продаж...

Интересное:

Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным...

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

редуктора заднего моста автомобиля ВАЗ

редуктора заднего моста автомобиля ВАЗ

(Наименование и последовательность операций)

1. Операция токарная (для снятия заусениц и задиров).

1.1. Установить деталь в центры (рифленый и вращающийся), закрепить.

1.1.1. Точить поверхность (1) выдерживая d=29мм. и l=30мм.

1.2. Снять деталь.

2. Операция наплавочная.

2.1. Установить деталь в центры токарно-винторезного станка с наплавочной головкой на суппорте.

2.1.1. Точить поверхность (1) выдерживая d=36мм. и l=30мм.

2.2. Снять деталь.

3. Операция токарная (предварительная).

3.1. Установить деталь в центры токарно-винторезного станка.

3.1.1. Точить поверхность (1) выдерживая d=32мм. и l=30мм.

3.1.2. Точить поверхность (2) выдерживая d=30,4мм. и l=30мм.

3.2. Снять деталь.

4. Операция шлифовальная.

4.1. Установить деталь в центры токарно-винторезного станка.

4.1.1. Точить поверхность (1) выдерживая d=30мм. и l=30мм.

4.2. Снять деталь.

5. Операция контрольная.

5.1. Установить деталь на призмы.

5.1.1. Проверить числовые значения размеров восстанавливаемых поверхностей в соответствии с рабочим чертежом.

5.2. Снять деталь.

Операция токарная

Для получения восстановленной поверхности детали более высокого качества и однородной по материалу рекомендуется перед наплавкой ее протачивать для устранения неровностей и задиров. Поверхности рекомендуется протачивать с уменьшением диаметра от номинального на 1-2мм. Принимаю 1мм, т.е. на сторону 0,5мм.

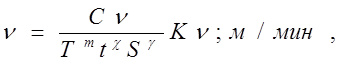

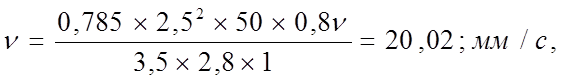

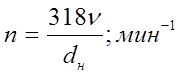

Назначаю режимы обработки. Глубина резания t=0,5мм., подача S принимается в зависимости от мощности станка, жесткости системы СПИД, прочности режущей пластины резца и державки, принимаю S=0,4мм/об [2], с.266, Табл.11. Подача корректируется по паспортным данным станка, т.к. для токарной операции принимаю токарно-винторезный станок 16К20, то S=0,4мм/об. Скорость резания рассчитывается по формуле:

|

|

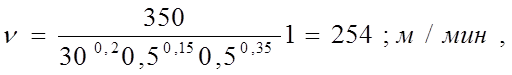

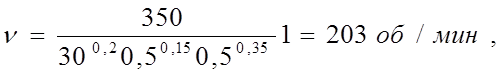

где Сv – коэффициент резания и при наружном продольном точении проходными резцами с материалом режущей части резца Т15К6 (титана 15%, кобальта 6% и остальное карбид вольфрама). Принимаю Сv=350.

Принимаю m=0,2, х=0,15, у=0,35.

Кv – коэффициент учитывающий влияние материала заготовки, состояние поверхности, материала инструмента и т.д. В учебных целях принимаю равный 1.

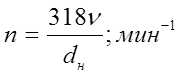

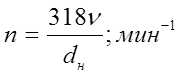

Частота вращения детали рассчитывается по формуле:

При расчете получили n=2692

Расчетная частота вращения шпинделя корректируется с паспортными данными станка 16К20 и принимаю 1600.

Операция наплавочная

Автоматическая вибродуговая наплавка служит для восстановления изношенных поверхностей. Основным преимуществом является небольшой нагрев детали (около 1000С, малая зона термического влияния, возможность получения наплавленного металла с требуемой твердостью и износостойкостью без дополнительной термической обработки.

Рис. Автоматическая вибродуговая наплавка.

1. Обрабатываемая деталь. 2. Механизм подачи проволоки. 3. Барабан с проволокой. 4. Мундштук. 5. Схема двигателя для подачи проволоки.

Сущность процесса АВДН заключается в периодическом замыкании и размыкании находящейся под током электродной проволоки и поверхности детали. Каждый цикл вибрации поволоки включает в себя 4 последовательно протекающих процесса:

- короткое замыкание;

- отрыв электрода от детали;

- электрический разряд;

- холостой ход.

При отрыве электрода от детали на ее поверхности остается частичка приварившегося металла.

В качестве источника тока применяют низковольтные генераторы типа АНД 500/250 и АНД 1000/500.

В качестве наплавочных головок применяют УАНЖ – 5,6; ВДГ – 5 электромагнитные вибраторы, либо КУМА – 5 с механическим вибратором.

В качестве наплавочных головок применяют УАНЖ – 5,6; ВДГ – 5 электромагнитные вибраторы, либо КУМА – 5 с механическим вибратором.

В качестве проволоки применяют Нn-60, 80, Св-08.

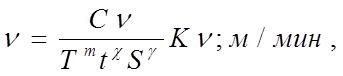

Скорость наплавки определяется опытным путем в зависимости от скорости подачи электродной проволоки.

|

|

v=(0,4-0,7)vn

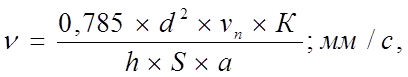

либо по формуле:

где d – диаметр электродной проволоки (принимается в зависимости от толщины наплавочного слоя) при толщине 3,5мм. d=2,5

vn – скорость подачи l 3,5мм/мин. Принимаю 3м/мин – 50 мм/с.

К – коэффициент перехода электродной проволоки в наплавленный металл (0,8-0,9)

h – заданная толщина наплавки;

S – Шаг наплавки, зависит от d проволоки. Принимаю 2,8 мм/об.

По паспортным данным станка 16К20 максимальная подача 2,8мм/об.

а – коэффициент, учитывающий отклонения фактической площади сечения наплавленного слоя от площади прямоугольника с высотой h. Принимаю 1.

Это значение соответствует требованиям на наплавку, где значения в пределах от 5 до 20 мм/с.

Частота вращения детали рассчитывается по формуле

и равна 13 об/мин.

Т.к. nmin шпинделя станка 16К20 составляет 12,5 об/мин, то близкие к этой величине расчетные частоты вращения округляются до 12,5 об/мин, либо станок оборудуется дополнительным редуктором снижающим частоту вращения шпинделя до 1-20 об/мин, либо до расчетного значения.

2.5 Операция токарная предварительная (черновая)

Режим обработки t=Z1=2мм.

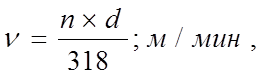

Скорость подачи рассчитывается по формуле:

Считаем

тогда частота вращения шпинделя будет равна (dн/4 мм)

Частота вращения будет равна n=1618. Принимаю n=1600.

Тогда действительная скорость v будет равна

Действительная скорость равна v=101 м/мин

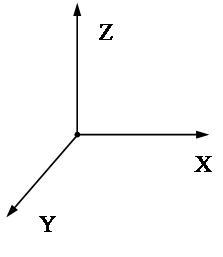

Сила резания. Принято раскладывать на составные по осям координат станка (см. рис.).

FZ – тангенциальная (окружная)

FZ – тангенциальная (окружная)

FY – радиальная

FX – осевая

FZ=10 Cр tx Sy vn Кр; Н

где Ср – коэффициент резания [2] Табл.22 с.273

Ср=300, х=1, y=0,75, n=-0,15, Кр=1

|

FZ=10 300 21 0,50,75 161-0,15 1= 1664 Н

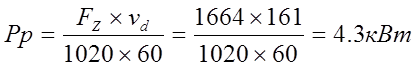

Тогда мощность резания рассчитывается по формуле:

Мощность электродвигателя р.n.ф.

Рdв = Рр/h=4,3/0,75=57 кВт.

По паспортным данным мощность двигателя токарно-винторезного станка 16К20 8 кВт.

Если нагрузка станка 75% и более, то станок выбран правильно. При меньшей загрузке необходимо принять станок меньшей мощности двигателя, в противном случае увеличивается потребление реактивной энергии, т.е. уменьшается СОS.

|

|

|

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!