Автоматизация процесса непрерывного литья заготовок

Технология процесса непрерывного литья заготовок

Система машины газовой резки (МГР)

Система предназначена для управления механизмами МГР и измерения мерных длин заготовок.

Функции, выполняемые подсистемой «МГР»:

- контроль состояния параметров МГР;

управление МГР:

управление резаками:

постановка суппорта на кромку;

подогрев кромки по таймеру;

рез сляба в одно и двух ручьевом режиме;

порезку сляба с перемычкой;

управление отклоняющими роликами;

управление гидросмывом шлама (смыв шлама через определенное количество резов);

управление перемещением тележки МГР;

управление упорами МГР;

срабатывание блокировок при аварийной ситуации;

1.2.9 Система маркировки слитков

Система осуществляет маркировку слитков в следующем порядке: номер плавки, номер ручья, порядковый номер заготовки в ручье.

1.2.10 Автоматическая система контроля работы электрооборудования (АСКР)

Автоматическая система контроля работы электрооборудования (АСКР) выполняет следующие функции:

контроль готовности к работе электроприводов (ЭП) механизмов, электрооборудования систем смазки и гидроприводов (ЭОСГ), а также контроль наличия отдельных механизмов МНЛЗ перед началом разливки в исходных положениях;

контроль состояния и нагрузок ЭП, порядок и цикличность работы ЭОСГ в процессе разливки;

представление информации о состоянии оборудования на цветном дисплее дежурному персоналу в КМДЭ;

формирование и передача массивов информации о работе электрооборудования по локальной сети для представления технологическому персоналу в помещении поста управления ГПУ (по вызову);

Схема автоматизации регулирования расхода воды в зону вторичного охлаждения

Схема автоматизации выполнена для определения основных функциональных назначений и заказа оборудования. Схема автоматизации и регулирования расхода воды в зону вторичного охлаждения приведена на схеме Д.ЭА.220301.009.КП.11.С3.

Расход воды в ЗВО измеряется первичным электрическим преобразователем Promag P, поз.1а-1…1а-15. Сигнал с сенсора подается на трансмиттер Promag 50D, поз.1б-1…1б-15, для преобразования пневматического сигнала в электрический. Далее сигнал идет на вторичный прибор для регистрации ДИСК-250-1021, поз.1в-1…1в-15. Для стабилизирующей работы технологического объекта необходимо регулирование, сигнализация и, возможно, блокировка, для этого измеренный и зарегистрированный сигнал направляется в микропроцессорный контроллер SIMATIC S7-400, поз.РК. Основное назначение контроллера осуществить алгебраическое сложение двух величин: измеренной и заданной. Заданное значение регулируемой величины задается с помощью ручного задатчика РЗД-22, поз.1г-1…1г-15. В результате работы контроллера на выходе может появиться один из трех сигналов:

Условный ноль. Измеренная и заданная величины равны, система находиться в покое.

Условный плюс. Измеренная величина меньше заданной, сигнал на открытие регулирующего органа.

Условный минус. Измеренная величина больше заданной, сигнал на закрытие регулирующего органа.

Так как сигнал от микропроцессорного контроллера небольшой, то его необходимо усилить, что осуществляется с помощью пускателя бесконтактного реверсивного ПБР-2М-3, поз.1е-1…1е-15. Усиленный сигнал поступает на исполнительный механизм (ИМ) постоянной скорости МЭО-100/25-0,63, поз.1ж-1…1ж-15.

Для рационального управления технологическим процессом в схеме автоматизации должна быть предусмотрена возможность перехода в ручной режим управления. Для этого в схеме используется блок ручного управления БРУ-32, поз.1д-1…1д-15. Назначение блока ручного управления - возможность выбора режима управления ”ручной” или “автомат” с помощью универсального переключателя, поз.SA. В случае когда управление идет в ручном режиме, открытие или закрытие клапана производят с помощью кнопочного поста, поз.SB. Также в комплект БРУ-32 входит дистанционный указатель положения (ДУП). Назначение которого отразить, произошло ли перемещение клапана после подачи управляющего сигнала.

Автоматизация процесса непрерывного литья заготовок

Технология процесса непрерывного литья заготовок

Структура кислородно-конвертерного цеха

В настоящее время кислородно-конвертерный цех (ККЦ) открытого акционерного общества ”Магнитогорский металлургический комбинат” (ОАО "ММК") является крупным промышленным комплексом, оснащенным тремя трехсот семидесяти тонными конвертерами, пятью высокопроизводительными МНЛЗ, установками десульфурации чугуна и внепечной доводки стали, комбинированным вакууматором, установкой "печь-ковш", системами автоматизированного управления технологическими процессами [1].

Выплавка стали ведется в конвертерах, при загрузке в них жидкого чугуна, стального лома и извести. Стальной лом служит охладителем, так как при экзотермических окислительных реакциях тепла выделяется больше, чем нужно для нагрева стали и шлака до температуры выпуска. Известь применяют для формирования шлака. Заданный химический состав металла и его температура обеспечиваются при ковшевой обработке на агрегате доводки стали (АДС), установке “печь-ковш” и вакууматоре порционно-циркуляционного типа. Данные виды ковшевой обработки стали позволяют существенно улучшить качества металла и значительно расширить сортамент производимых сталей. После ковшевой обработки весь металл поступает на МНЛЗ для отливки слябов. Разделение непрерывнолитого сляба на мерные длины осуществляется на агрегате газокислородной резки. Слябы при помощи рольганг - тележки поступают на транспортно-отделочную линию (ТОЛ) и далее на стан горячей прокатки.

Рассматриваемая в данном проекте МНЛЗ №6, спроектированная компанией SMS-Demag была пущена в работу в конце 2009 г. МНЛЗ №6 способна выпускать слябы с различной толщиной: 190, 250 и 300 мм.

1.1.2 Технологический процесс и работа оборудования МНЛЗ

Перед приемом плавки все механизмы МНЛЗ приводятся в исходное положение. В кристаллизатор заводиться рабочая затравка. Включаются системы смазки, открываются задвижки систем охлаждения МНЛЗ.

Готовность оборудования и систем к разливке проверяется с помощью АСУ ТП.

При готовности МНЛЗ к разливке на дисплее оператора появляется информация: «МНЛЗ к разливке готова».

На подъемно-поворотный стенд в резервной позиции устанавливается стальковш. поворотом стенда стальковш переводиться в рабочую позицию.

Промежуточный ковш, предварительно разогретый, устанавливается в рабочую позицию.

В начале разливки, при наполнении промежуточного ковша до половины рабочего объема на зеркало металла в центральную часть и под каждый стопор присаживаться шлакообразующая смесь. При заполнении промковша металлом до рабочего уровня открывается стопорный затвор промковша и металл подается в кристаллизатор. При заполнении кристаллизатора до рабочего уровня осуществляется запуск МНЛЗ: включается механизм качания кристаллизатора, роликовые секции, верхние зоны вторичного охлаждения, система отсчета общей длины слитка и другие системы. Скорость разливки постепенно доводится до рабочей технологической. Подсистемы регулирования уровня металла в промковше и кристаллизаторе переводятся в автоматический режим.

По мере продвижения слитка автоматически включаются соответствующие зоны вторичного охлаждения. Расход воды при этом регулируется по зонам и граням слитка в функции скорости разливки и сечения слитка.

АСУ ТП осуществляет измерение и допусковый контроль технологических параметров разливки. При выходе затравки в район её отделения осуществляется отделение её головки от слитка и подъем ее в положение для хранения. При подходе переднего конца слитка к измерительному ролику производится переключение датчиков и корректировка общей длины слитка, а также автоматический расчет кратных и мерных длин заготовок

Резка слитка на заготовки мерной длины производится автоматически машиной газовой резки (МГР), управление которой осуществляется с поста управления. Программа раскроя реализуется АСУ ТП. Рольганг под МГР во время резки слитка совершается возвратно-поступательное движение во время прохождения над роликами резаков МГР. После отрезания заготовки приемный рольганг за МГР переводиться на транспортную скорость и заготовка передается к маркировщику, где на нее наносится маркировка (номер плавки, номер ручья, порядковый номер заготовки в ручье).

После маркировки заготовки подаются транспортным рольгангами к центрователю и далее на рольганг-тележку.

1.1.3 Конструктивные особенности и задачи управления непрерывной разливкой стали

Существует несколько способ разливки стали: разливка стали на МНЛЗ и разливка в изложницы. Основным преимуществом разливки стали на МНЛЗ по сравнению с разливкой в изложницы является повышенный (на 6-12 %) выход годной стали главным образом за счет меньшей обрези головной и донной частей слитков. При непрерывной разливке обрезается только конечная часть непрерывного слитка в самом конце разливки плавки. Эта обрезь еще больше уменьшается при разливке способом "Плавка на плавку". Вторым преимуществом можно считать возможность получения заготовок нужного сечения и формы, пригодных для прокатки на листовых и сортовых станах. При этом отпадает необходимость в крупных обжимных станах - слябингах и блюмингах и нагревательных колодцах, требующих очень больших капитальных вложений и текущих энергозатрат. Третье преимущество заключается в возможности достаточно полной автоматизации процесса и оборудования непрерывной разливки (разливка в изложницы автоматизации практически не поддается).

По конструкции МНЛЗ для разливки стали делятся на вертикальные, радиальные и криволинейные (разрабатываются горизонтальные МНЛЗ). Вертикальные МНЛЗ имеют прямой, расположенный вертикально, кристаллизатор; слиток перемещается вертикально вниз и в конце пути (в вертикальном положении) разрезается на мерные заготовки. Разновидностью вертикальных МНЛЗ являются машины с изгибом слитка. Изгиб производится после полного затвердевания слитка, режется он, находясь в горизонтальном положении.

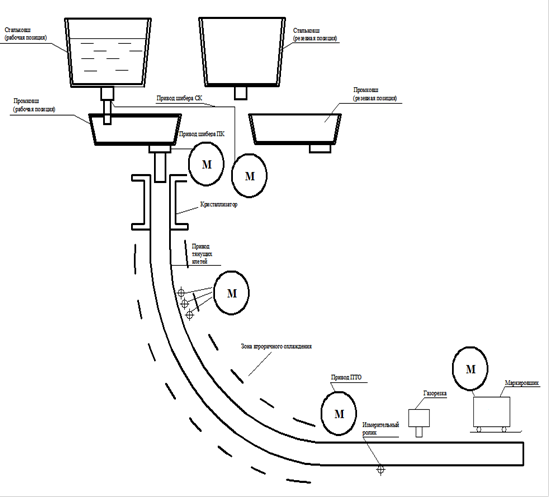

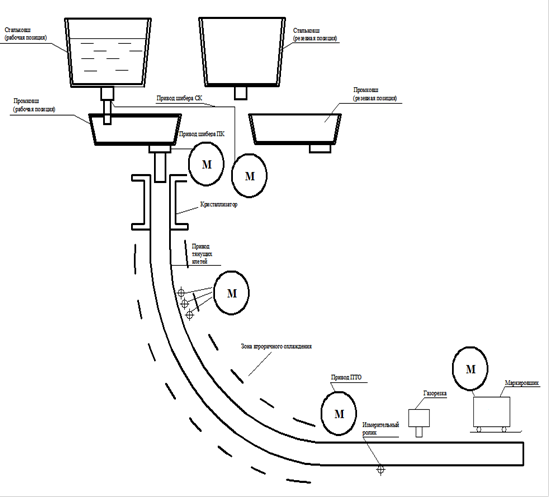

За последние годы в черной металлургии получили распространение радиальные и криволинейные МНЛЗ, рисунок 1.

Особенностью радиальных машин является изгиб с определенным радиусом самого кристаллизатора, формирующего изогнутый слиток. После выхода из кристаллизатора слиток попадает в жесткий направляющий канал ЗВО, состоящий из роликовых секций, с охлаждением системой водяных форсунок (возможно охлаждение с помощью водоохлаждаемых экранов). В процессе кристаллизации заготовка проходит 1/4 окружности определенного радиуса. Радиус окружности рассчитывается таким образом, чтобы переход слитка в горизонтальное положение проходил после полного его затвердевания.

Особенностью криволинейных МНЛЗ является изгиб слитка с переменным радиусом и возможностью попадания жидкой фазы в горизонтальный участок. Эти машины предназначены, как правило, для отливки слябов больших размеров. Основным преимуществом радиальных и криволинейных МНЛЗ перед вертикальными является меньшая (в 2 - 3 раза) строительная высота и, следовательно, цехи меньшей стоимости

Рисунок 1 - Схема радиальной МНЛЗ

непрерывный литье заготовка сталь

Проектная производительность МНЛЗ составляет 1 250 тыс. т литых слябов в год, скорость вытягивания заготовки (0,62 - 1,15 м/мин.) (в зависимости от сечения сляба), продолжительность разливки одной плавки - 70 мин.

1.1.4 Режимы работы МНЛЗ

- Тепловой режим.

При поступлении первых порций металла в кристаллизатор образуется твердая оболочка слитка, сцепляющаяся с затравкой с помощью имеющегося в ней фигурного паза. Кристаллизатор должен обеспечивать максимальный теплоотвод от затвердевающего металла для быстрого формирования достаточно прочной оболочки слитка, не разрушающейся под действием ферростатического давления жидкого металла при выходе слитка из кристаллизатора.

Основной целью управления первой стадией кристаллизации слитка является получение достаточно толстой и прочной оболочки слитка на выходе из кристаллизатора.

Как правило, управление первой стадией кристаллизации сводится к управлению тепловым режимом кристаллизатора (при постоянной скорости разливки), заключающемуся в стабилизации разности (перепада) между температурой воды на выходе и входе в каналы кристаллизатора путем изменения расхода воды.

Вторая стадия кристаллизации (в ЗВО) определяет внутреннюю структуру, т.е. качество непрерывного слитка, и поэтому автоматизации этого процесса уделяется большое внимание.

Гидравлический режим.

Металл от сталеплавильного агрегата подается к МНЛЗ в сталеразливочных ковшах разливочной емкости. Поступление металла из ковша в промежуточный ковш происходит через донный разливочный стакан, перекрываемый стержнем - стопором, футерованным огнеупором.

Первая задача управления гидравлическим режимом заключается в поддержании постоянного уровня металла в промежуточном ковше, обеспечивающем стабильное состояние струи металла и, следовательно, одинаковое качество разливки. Решается эта задача путем изменения подачи металла из сталеразливочного ковша при регулировании расхода металла стопорным или скользящим затвором.

Вторая, но наиболее важная задача управления гидравлическим режимом состоит в поддержании постоянного уровня металла в кристаллизаторе. Этот уровень в процессе разливки должен находиться в довольно узких заданных пределах, что обусловлено следующими причинами возникновения аварийных ситуаций: превышение уровня может привести к переливу металла через верх кристаллизатора; понижение уровня ниже допустимого предела приводит к получению в пределах кристаллизатора тонкой корочки слитка, ее разрыву и прорыву жидкого металла под кристаллизатором.

Энергосиловой режим.

В процессе вытягивания слитка между его поверхностью и стенками кристаллизатора возникают значительные силы трения, которые могут привести к возникновению "зависания" верхней части слитка и разрыву его оболочки. Для предотвращения этого явления на МНЛЗ применяют качающиеся (подвижные) кристаллизаторы, совершающие возвратно-поступательные движения с определенной цикличностью. В течение примерно 3/4 времени цикла кристаллизатор двигается вниз (на 15 - 25 мм) со скоростью, равной или несколько превышающей скорость вытягивания слитка, и после этого возвращается в верхнее положение со скоростью, (в 2-3 раза) большей скорости вытягивания.

1.1.5 Зона вторичного охлаждения МНЛЗ

Вторичное охлаждение служит для форсуночного охлаждения слитка в зоне от низа кристаллизатора до выхода слитка на горизонтальный участок МНЛЗ с помощью форсунок, обеспечивающих большие завихрения и распыленность потока. Такое конструктивное решение позволяет снизить интенсивность охлаждения, не опасаясь раздутия слитка, и удерживать температуру поверхности на уровне 600 - 700 °С, т.е. в зоне пластических деформаций. Для увеличения равномерности охлаждения иногда используют комбинированное водо-воздушное охлаждение, при котором вода в форсунках распыливается сжатым воздухом.

Таким образом, задачей управления зоной вторичного охлаждения является создание условий охлаждения, предотвращающих чрезмерное охлаждение оболочки слитка, и вместе с тем обеспечивающих равномерное затвердевание слитка с получением твердого слитка на всю его толщину по всей ЗВО.

Единственным управляющим воздействием тепловым режимом при постоянной скорости разливки является расход охлаждающей воды и его равномерное распределение ЗВО.

Поскольку количество тепла, которое нужно отобрать у слитка, практически пропорционально скорости разливки, то и количество воды должно быть пропорционально этой скорости. Поэтому рационально построение следящей системы скорости разливки - расход охлаждающей воды.