Введение

Сепараторы, применяемые в молочной промышленности, классифицируются по производственному назначению, по конструктивным особенностям и степени контакта молока с воздухом, по способу удаления из барабана посторонних примесей и осадка, по виду привода.

По производственному назначению различают сепараторы:

для сепарирования молока (концентраторы) и получения сливок;

для очистки молока от посторонних примесей (классификаторы);

для нормализации молока по жирности;

для гомогенизации молока (классификаторы);

для выделения микрофлоры (бактофуги);

для сепарирования, нормализации или очистки молока (универсальные);

для получения творога из творожного сгустка (сквашенного молока);

для осветления сыворотки при получении молочного сахара;

для обезжиривания сыворотки и выделения белковой пыли.

По конструктивным особенностям и степени контакта молока с воздухом сепараторы делятся на:

открытые - с открытой подачей молока и открытым выходом сливок и обезжиренного молока (сливки и обезжиренное молоко непосредственно соприкасаются с воздухом);

полузакрытые, в которых подача молока может быть открытой или закрытой, но без напора, а выход продукта закрытый, под давлением, создаваемым сепаратором; в процессе сепарирования продукт внутри барабана не изолирован от контакта с воздухом;

закрытые (герметические), в которых подача молока, выход продукта и процесс обработки молока внутри барабана изолирован от доступа воздуха;

молоко в сепараторы подается под давлением, создаваемым насосом, продукт выходит под давлением, создаваемым сепаратором или насосом по закрытым трубопроводам. Применяя закрытые сепараторы, можно обеспечить герметичность всей системы.

По способу удаления из барабана посторонних примесей и осадка бывают сепараторы с ручной выгрузкой осадка после остановки и разборки сепаратора, с центробежной периодической выгрузкой осадка при непрерывной работе сепаратора, с центробежной непрерывной выгрузкой тяжелой фракции через сопла (в сепараторе для творога). В сепараторах с ручной выгрузкой осадка посторонние примеси остаются внутри барабана (в грязевом пространстве). После накопления их сепаратор останавливают, примеси удаляют. Для обеспечения непрерывной очистки и сепарирования продукта устанавливают два таких сепаратора, работающих поочередно.

По виду привода изготовляют сепараторы с ручным приводом, с приводом от электродвигателя, с комбинированным приводом (ручным и от электродвигателя).

Описание проектируемого объекта

Сепаратор А1-ОЦМ-5

Барабан сепаратора А1-ОЦМ-5 имеет пакет, состоящий из 53 тарелок, расстояние между которыми 1,2 мм.

Пакет тарелок установлен на тарелкодержателе. В нижней части его расположены каналы для прохода молока из внутренней полости тарелкодержателя в грязевое пространство.

Тарелкодержатель с тарелками установлен в основании барабана и зафиксирован штифтом. Тарелки сверху накрыты крышкой барабана. Крышка герметически соединена с основанием гайкой через уплотнительное кольцо.

Между верхней крышкой и фланцем крышки барабана образована камера для очищенного молока. В камере молока установлен диск напора, через который молоко отводится из сепаратора под напором.

Приемно-отводящее устройство обеспечивает подачу молока в барабан и выход очищенного молока. Она состоит из диска напора молока и центральной трубки. Все части в определенном порядке надеты на центральную трубку и герметически соединены между собой посредством гайки-переходника и уплотнительных резиновых прокладок.

На выходном патрубке смонтированы манометр и регулировочный вентиль.

Расчет сепаратора

Исходные данные параметров сепаратора-молокоочистителя

Все необходимые данные для расчета сепаратора приведены в таблице 1.

Таблица 1 - Исходные данные для расчета сепаратора

| Показатель

| Значение

|

| Производительность, л/час

| 5000

|

| Частота вращения барабана, об/мин

| 6500

|

| Число тарелок в барабане, шт.

| 53

|

| Межтарелочный зазор, мм

| 0,7

|

| Угол наклона образующей тарелки, град

| 50

|

| Материал

| Сталь 40Х

|

| Предел текучести, МПа

| 800

|

| Плотность рабочей жидкости, кг/м3

| 1024

|

| Внутренний радиус барабана, мм

| 135

|

| Радиус внутренней цилиндрической поверхности жидкости, мм

| 55

|

| Толщина стенки цилиндрической обечайки, мм

| 10

|

| Угол полураствора конической крышки, град

| 36

|

| Наружный радиус соединительного кольца, мм

| 157,5

|

| Шаг резьбы, мм

| 12

|

| Наружный радиус крышки, мм

| 141

|

Технологический расчет

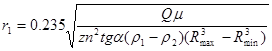

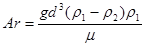

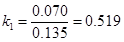

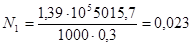

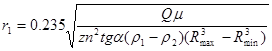

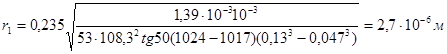

Размер частиц, которые могут проникнуть через толщу жидкости в межтарелочном пространстве за время пребывания в нем элементарного объёма продукта, определяется по формуле

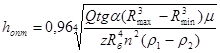

, (4.1)

, (4.1)

где Q - количество жидкости, поступающей в ротор, м3/с;

μ - коэффициент динамической вязкости среды, Па/с;

ρ1 - плотность среды, кг/м3;

ρ2 - плотность частиц, кг/м3;

z - количество межтарелочных промежутков (тарелок);

n - частота вращения ротора,с-1;

α- угол наклона образующей тарелки, град;

Rmax - максимальный радиус тарелки, м; Rmax= 0,13;

Rmin - минимальный радиус тарелки, м; Rmin= 0,047.

.

.

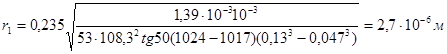

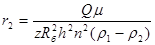

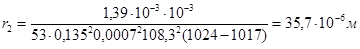

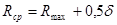

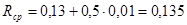

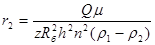

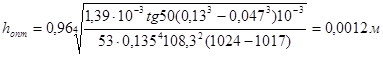

Предельный размер частицы, которая может удержаться на поверхности тарелок, рассчитывается по формуле

, (4.2)

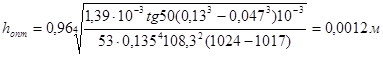

, (4.2)

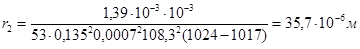

где Rб - радиус барабана сепаратора, м.

.

.

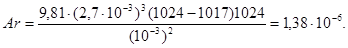

Для нахождения оптимального расстояния между тарелками необходимо знать: вид потока (расширяющийся, сужающийся), вид течения (ламинарное, турбулентное). Расширение потока происходит в том случае, когда ρ1 > ρ2. вид течении определяется по уравнению

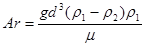

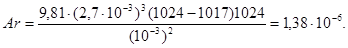

, (4.3)

, (4.3)

где d - диаметр частицы, м;

Ar - архимедова сила, действующая на частицу, Н.

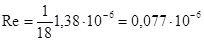

Из условия, что Ar< 0.33 следует, что течение ламинарное, тогда число Рейнольдца рассчитывается по формуле

; (4.4)

; (4.4)

.

.

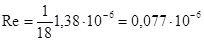

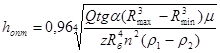

Таким образом, в сепараторах с ламинарным течением жидкости и расширением потока, оптимальное расстояние между тарелками определяется

; (4.5)

; (4.5)

.

.

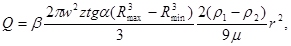

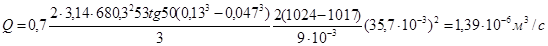

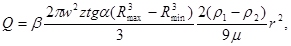

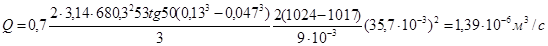

Для сепараторов молокоочистителей считается оптимальным расстояние между тарелками от 1,5 до 3 мм. При заданных предельных размерах частиц производительность определяется по формуле Г. И. Бремера

(4.6)

(4.6)

где β - коэффициент, учитывающий отличие реального процесса от

теоретического (β = 0,7);

w - угловая скорость ротора, рад/с;

r - предельный радиус частицы, м.

Из полученных данных о производительности сепаратора можно сделать вывод, что процесс реальный отличается от теоретического и соответственно производительность меньше чем описано в технических характеристиках сепаратора.

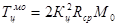

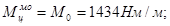

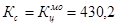

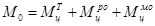

Расчет барабана сепаратора

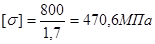

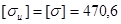

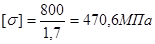

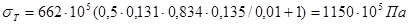

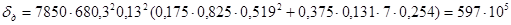

Определяется допустимое напряжение при растяжении по формуле

(4.7)

(4.7)

где nT - коэффициент запаса прочности;

σТ - предел текучести материала, МПа.

Барабан сепаратора рассматривается как бесшовная труба, с коэффициентом запаса прочности принимается равным 1,7:

.

.

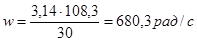

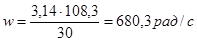

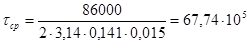

Угловая скорость вращения барабана определяется по формуле

; (4.8)

; (4.8)

.

.

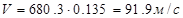

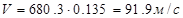

Линейная скорость жидкости у внутренней поверхности цилиндрической обечайки рассчитывается по формуле

(4.9)

(4.9)

где R - внутренний радиус барабана, м.

.

.

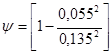

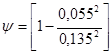

Коэффициент заполнения ψ рассчитывается по формуле

; (4.10)

; (4.10)

.

.

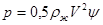

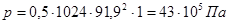

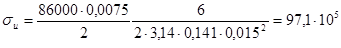

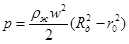

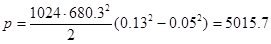

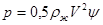

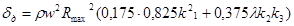

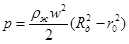

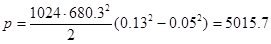

Давление, оказываемое вращающейся жидкостью на стенку обечайки, определяется по формуле

. (4.11)

. (4.11)

Принимается коэффициент заполнения ψ = 1.

.

.

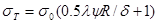

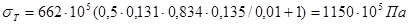

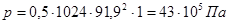

Напряжение в стенках обечайки от сил инерции находится по формуле

. (4.12)

. (4.12)

Плотность материала барабана (сталь), принимается ρ = 7850 кг/м3:

.

.

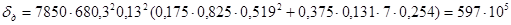

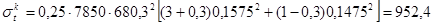

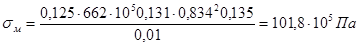

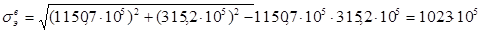

Суммарное окружное нормальное напряжение в стенке обечайки рассчитывается по формуле

. (4.13)

. (4.13)

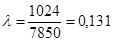

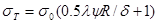

Отношение плотностей жидкости и материала λ определяется

; (4.14)

; (4.14)

.

.

.

.

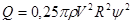

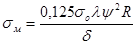

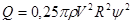

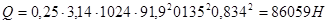

Усилие от давления жидкости на днище определяется по формуле

; (4.15)

; (4.15)

.

.

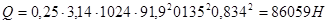

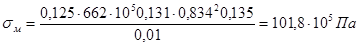

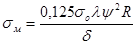

Меридиональное напряжение в обечайке находится по формуле

; (4.16)

; (4.16)

.

.

В соответствии с третьей теорией прочности принимаем. Поскольку условие  соблюдено, так как 99,2 < 470,6 то все исходные параметры остаются без изменений.

соблюдено, так как 99,2 < 470,6 то все исходные параметры остаются без изменений.

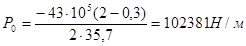

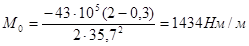

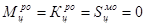

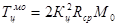

Для расчета цилиндрического корпуса барабана на прочность с учетом его сопряжения с плоским массивным днищем находятся краевые силы и краевые моменты сил в месте сопряжения по формулам

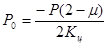

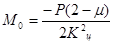

;

;  , (4.17-4.18)

, (4.17-4.18)

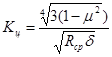

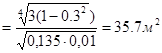

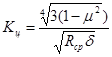

где

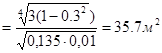

. (4.19)

. (4.19)

Тогда  ;

;

.

.

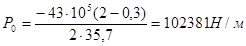

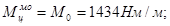

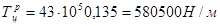

Находятся внутренние усилия от давления, краевых сил и моментов в месте сопряжения по формулам

; (4.20)

; (4.20)

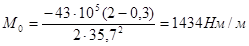

; (4.21)

; (4.21)

; (4.22)

; (4.22)

(4.23)

(4.23)

; (4.24)

; (4.24)

; (4.25)

; (4.25)

(4.26)

(4.26)

; (4.27)

; (4.27)

;

;

;

;

;

;

.

.

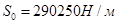

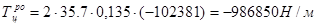

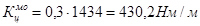

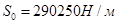

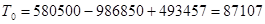

Суммарные внутренние нагрузки определяются по формулам

; (4.28)

; (4.28)

; (4.29)

; (4.29)

; (4.30)

; (4.30)

; (4.31)

; (4.31)

;

;

Н/м;

Н/м;

Нм/м.

Нм/м.

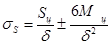

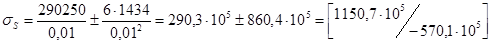

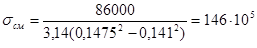

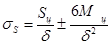

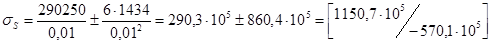

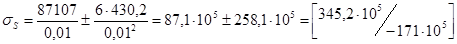

Меридиональные и кольцевые напряжения на месте сопряжения находится по формулам

;

;  ; (4.32-4.33)

; (4.32-4.33)

Па

Па

Па

Па

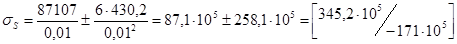

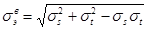

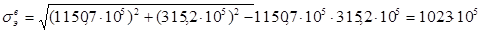

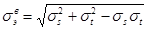

Эквивалентные напряжения для внутренних и наружных волокон корпуса барабана находим формуле

; (4.34)

; (4.34)

Па;

Па;

Полученные значения эквивалентных напряжений не превышают допускаемых, поэтому исходные параметры не требуют изменений.

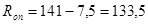

Радиус конической части днища принимается равным R2= 70 мм, тогда радиус серединной цилиндрической части барабана рассчитывается

; (4.35)

; (4.35)

м.

м.

Находятся коэффициенты, необходимые для расчета днища на прочность

; (4.36)

; (4.36)

;

;

; (4.37)

; (4.37)

;

;

.

.

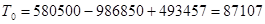

Тогда

; (4.38)

; (4.38)

Па.

Па.

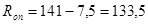

Поскольку толщина крышки в исходных данных не задана, то находится расчетным путем. Опасным, при этом считается цилиндрическое сечение крышки на радиусе

; (4.39)

; (4.39)

.

.

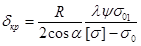

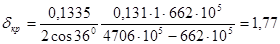

Условная величина ψ1 принимается равной единице. Толщина крышки определяется по формуле

; (4.40)

; (4.40)

мм.

мм.

Учитывая заданную толщину стенки цилиндрической части корпуса барабана, толщину конической крышки конструктивно можно принять: у широкого края δкр.ш= 10 мм, у узкого - δкр.у. = 6 мм.

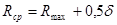

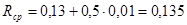

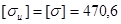

Допускаемое напряжение при изгибе борта соединительного кольца принимается равным допускаемому напряжению при растяжении,

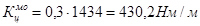

т.е.  МПа. Фактическое напряжение при изгибе борта найдем по формуле

МПа. Фактическое напряжение при изгибе борта найдем по формуле

; (4.41)

; (4.41)

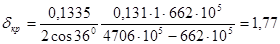

.

.

Найденное значение напряжения меньше допускаемого. Условие прочности выполнено.

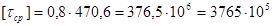

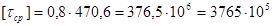

Производится проверка борта на срез.

Допускаемое напряжение на срезе принимается равным:

; (4.42)

; (4.42)

Па.

Па.

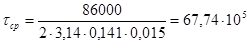

Тогда находится:

; (4.43)

; (4.43)

Па < [τср].

Па < [τср].

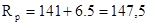

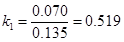

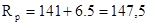

Находится радиус резьбы кольца

, (4.44)

, (4.44)

где h = 6,5 мм - глубина резьбы (принимается из конструктивных соображений).

мм.

мм.

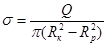

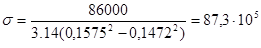

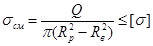

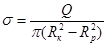

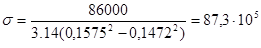

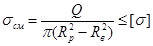

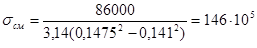

Прочность кольца, при условии работы на растяжение

, (4.45)

, (4.45)

где Rк - наружный радиус кольца, м;

Rр - наружный радиус резьбы, м.

.

.

Полученное значение напряжения гарантирует прочность кольца в опасном сечении.

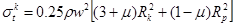

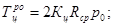

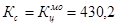

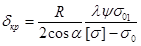

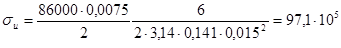

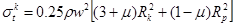

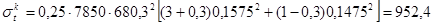

Окружное напряжение в кольце при действии центробежных сил определяется по формуле

; (4.46)

; (4.46)

Принимается μ =0,3.

Па < [σ].

Па < [σ].

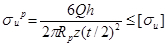

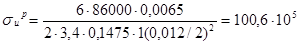

Условие прочности резьбы:

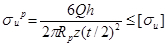

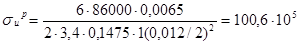

при изгибе одного витка по формуле

; (4.47)

; (4.47)

Па.

Па.

Полученное значение напряжения меньше допускаемого, следовательно, условие прочности выполнено;

при смятии одного витка по формуле

. (4.48)

. (4.48)

Допускаемое напряжение определяется из условия

[σсм] = 1,8 [σ] = 1,8·470,6 = 847,1 МПа =8417·105Па.

Па < [σсм].

Па < [σсм].

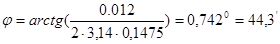

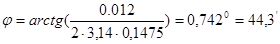

Угол подъема винтовой линии резьбы определяется по формуле

.

.

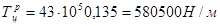

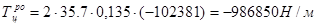

Определение мощности

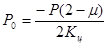

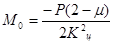

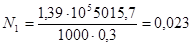

В сепараторах полузакрытого типа жидкие фракции выводятся с помощью напорных дисков. При расчете используется максимальное давление, создаваемое дисками, Па,

, (4.50)

, (4.50)

где r0 - радиус свободной поверхности жидкости в момент перелива, м.

Па.

Па.

Зная давление можно рассчитать мощность требуемую, для преодоления этого давления, кВт

; (4.51)

; (4.51)

кВт.

кВт.

Значение мощности допустимое.

Эксплуатация сепараторов

Эксплуатация открытых и полузакрытых сепараторов для сепарирования и очистки молока включает в себя совокупности обстоятельств, определяющих условия и режимы работы сепараторов и их технического обслуживания, от которых зависит соответствие процессов сепарирования и его результатов установленным требованиям. Соблюдение основных правил и приемов монтажа, сборки, пуска, работы, регулирования, установки, ухода позволяет обеспечить работу сепараторов и продлить срок их службы.

Сепаратор является быстроходной машиной, рабочие органы которого несут значительный запас кинетической энергии. Несоблюдение основных положений эксплуатации их может привести к тяжелым авариям.

Сепараторы непрерывного действия с периодической центробежной выгрузкой осадка для сепарирования, очистки молока и осветления сыворотки отличается отдельными приемами, обусловленными особенностью конструкций. Обслуживающий персонал должен хорошо знать устройство и работу этих сепараторов, чтобы обеспечить необходимое техническое обслуживание и непрерывное использование.

Заключение

Благодаря данной курсовой работе, я познакомилась с различными типами сепараторов. Изучила их строение и назначение.

Методы очистки молока избираются в зависимости от производительности молочных предприятий: фильтры или центробежные молокоочистители. В промышленности стали широко использовать наиболее эффективную центробежную очистку с применением сепараторов-молокоочистителей и бактериофуг. По конструкции сепаратор-молокоочиститель напоминает сепаратор-сливкоотделитель, но имеет некоторые конструктивные отличия. Наиболее эффективна очистка молока от механических примесей с помощью центробежных молокоочистителей. Очистка молока под действием центробежной силы позволяет удалить из молока не только механические примеси, но и слизь, сгустки молока, эпителий, форменные элементы крови, которые как более тяжелые частицы отбрасываются к стенкам сепарирующего устройства и собираются в грязевом пространстве в виде плотного слоя.

В ходе работы были проведены расчеты на прочность, потребляемую мощность, производительность и другие, необходимые для нормальной работы сепаратора параметры и начерчен исследуемый аппарат.

Список используемой литературы

1. Кавецкий Г.Д. Процессы и аппараты пищевых производств / Г.Д. Кавецкий, А.В.Королев. - М.: Агропромиздат, 1991. - 432 с.

2. Расчеты и задачи по процессам и аппаратам пищевых производств / С.М. Гребенюк и др. - М.: Агропромиздат, 1987. - 304 с.: ил.

. Сурков В.Д. Технологическое оборудование предприятий молочной промышленности / В.Д. Сурков, Н.Н. Липатов, Ю.П. Золотин. - М.: Легкая и пищевая промышленность, 1983. - 438с.

. Справочник технолога молочного производства. Т.7. Оборудование молочных предприятий (справочник-каталог) / Под ред. А.Г. Храмцова. - СПб.: ГИОРД, 2004. - 832 с.: ил.

. Основы расчета и конструирования машин и аппаратов перерабатывающих производств. / Под ред. А.А. Курочкина. - М.: КолосС, 2006 - 320 с.

6.

Введение

Сепараторы, применяемые в молочной промышленности, классифицируются по производственному назначению, по конструктивным особенностям и степени контакта молока с воздухом, по способу удаления из барабана посторонних примесей и осадка, по виду привода.

По производственному назначению различают сепараторы:

для сепарирования молока (концентраторы) и получения сливок;

для очистки молока от посторонних примесей (классификаторы);

для нормализации молока по жирности;

для гомогенизации молока (классификаторы);

для выделения микрофлоры (бактофуги);

для сепарирования, нормализации или очистки молока (универсальные);

для получения творога из творожного сгустка (сквашенного молока);

для осветления сыворотки при получении молочного сахара;

для обезжиривания сыворотки и выделения белковой пыли.

По конструктивным особенностям и степени контакта молока с воздухом сепараторы делятся на:

открытые - с открытой подачей молока и открытым выходом сливок и обезжиренного молока (сливки и обезжиренное молоко непосредственно соприкасаются с воздухом);

полузакрытые, в которых подача молока может быть открытой или закрытой, но без напора, а выход продукта закрытый, под давлением, создаваемым сепаратором; в процессе сепарирования продукт внутри барабана не изолирован от контакта с воздухом;

закрытые (герметические), в которых подача молока, выход продукта и процесс обработки молока внутри барабана изолирован от доступа воздуха;

молоко в сепараторы подается под давлением, создаваемым насосом, продукт выходит под давлением, создаваемым сепаратором или насосом по закрытым трубопроводам. Применяя закрытые сепараторы, можно обеспечить герметичность всей системы.

По способу удаления из барабана посторонних примесей и осадка бывают сепараторы с ручной выгрузкой осадка после остановки и разборки сепаратора, с центробежной периодической выгрузкой осадка при непрерывной работе сепаратора, с центробежной непрерывной выгрузкой тяжелой фракции через сопла (в сепараторе для творога). В сепараторах с ручной выгрузкой осадка посторонние примеси остаются внутри барабана (в грязевом пространстве). После накопления их сепаратор останавливают, примеси удаляют. Для обеспечения непрерывной очистки и сепарирования продукта устанавливают два таких сепаратора, работающих поочередно.

По виду привода изготовляют сепараторы с ручным приводом, с приводом от электродвигателя, с комбинированным приводом (ручным и от электродвигателя).

Устройство полузакрытых сепараторов для очистки молока

На сепараторах-молокоочистителях очищают молоко от посторонних примесей, частиц свернувшегося белка, частично от микроорганизмов, клеток и других частиц, плотность которых больше плотности молока, т.е. они способны выделиться из него под действием центробежной силы. Молоко очищают на сепараторе подогретым до температуры от 40 °С до 45 °С. На специальных сепараторах можно очищать холодное молоко. На некоторых молокоочистителях, кроме очистки молока, выполняются и другие операции: нормализация, гомогенизация жировой части молока.

Сепараторы-молокоочистители в большинстве случаев представляют собой модифицированные сепараторы для сепарирования молока. Они имеют одинаковые приводные механизмы станины и другие части. Они отличаются от сепараторов для сепарирования устройством барабана и узла приема и отвода молока. Барабан сепаратора-молокоочистителя также как и сепаратора-сливкоотделителя состоит из основания, на котором установлен тарелкодержатель с пакетом тарелок. Расстояние между тарелками от 1,2 до 3 мм, что больше чем у сепараторов-сливкоотделителей. Тарелки и тарелкодержатель не имеют отверстий. Молоко, поступающее в барабан, проходит по каналам периферии. У сепаратора-молокоочистителя приемно-отводящее устройство имеет приемник для очищенного молока с отводным патрубком. Очищенное молоко из камеры крышки поступает по каналам диска в приемник, а из него в отводной патрубок и в молокопровод.

Производительность их примерно в два раза выше, чем сепараторов для сепарирования молока; продолжительность непрерывной работы составляет 2,5 часа. Сепаратор-нормализатор-молокоочиститель предназначен для непрерывной нормализации молока по жиру с одновременной очисткой его от загрязнения.

, (4.1)

, (4.1) .

. , (4.2)

, (4.2) .

. , (4.3)

, (4.3)

; (4.4)

; (4.4) .

. ; (4.5)

; (4.5) .

. (4.6)

(4.6)

(4.7)

(4.7) .

. ; (4.8)

; (4.8) .

. (4.9)

(4.9) .

. ; (4.10)

; (4.10) .

. . (4.11)

. (4.11) .

. . (4.12)

. (4.12) .

. . (4.13)

. (4.13) ; (4.14)

; (4.14) .

. .

. ; (4.15)

; (4.15) .

. ; (4.16)

; (4.16) .

. соблюдено, так как 99,2 < 470,6 то все исходные параметры остаются без изменений.

соблюдено, так как 99,2 < 470,6 то все исходные параметры остаются без изменений. ;

;  , (4.17-4.18)

, (4.17-4.18)

. (4.19)

. (4.19) ;

; .

. ; (4.20)

; (4.20) ; (4.21)

; (4.21) ; (4.22)

; (4.22) (4.23)

(4.23) ; (4.24)

; (4.24) ; (4.25)

; (4.25) (4.26)

(4.26) ; (4.27)

; (4.27) ;

; ;

; ;

; .

. ; (4.28)

; (4.28) ; (4.29)

; (4.29) ; (4.30)

; (4.30) ; (4.31)

; (4.31) ;

; Н/м;

Н/м; Нм/м.

Нм/м. ;

;  ; (4.32-4.33)

; (4.32-4.33) Па

Па Па

Па ; (4.34)

; (4.34) Па;

Па; ; (4.35)

; (4.35) м.

м. ; (4.36)

; (4.36) ;

; ; (4.37)

; (4.37) ;

; .

. ; (4.38)

; (4.38) Па.

Па. ; (4.39)

; (4.39) .

. ; (4.40)

; (4.40) мм.

мм. МПа. Фактическое напряжение при изгибе борта найдем по формуле

МПа. Фактическое напряжение при изгибе борта найдем по формуле ; (4.41)

; (4.41) .

. ; (4.42)

; (4.42) Па.

Па. ; (4.43)

; (4.43) Па < [τср].

Па < [τср]. , (4.44)

, (4.44) мм.

мм. , (4.45)

, (4.45) .

. ; (4.46)

; (4.46) Па < [σ].

Па < [σ]. ; (4.47)

; (4.47) Па.

Па. . (4.48)

. (4.48) Па < [σсм].

Па < [σсм]. .

. , (4.50)

, (4.50) Па.

Па. ; (4.51)

; (4.51) кВт.

кВт.