Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

Топ:

Эволюция кровеносной системы позвоночных животных: Биологическая эволюция – необратимый процесс исторического развития живой природы...

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Интересное:

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным...

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Аннотация

Данный курсовой проект представляет собой расчет технологии возведения фундаментов стаканного типа под колонны в промышленном здании. Промышленное здание находится в городе Тюмени, работы ведутся в феврале.

Расчеты в курсовом проекте производятся с использованием технологий бетонирования в зимних условиях. Сбор нагрузок и расчет опалубки ведется по наихудшему фундаменту (в данном случае ФА-3). Расчет зимнего бетонирования ведется тремя способами: метод термоса, метод предварительного разогрева и метод электропрогрева, из которых выбирается один наиболее рациональный и эффективный.

Содержание:

стр.

стр.

Введение 4

План расположения фундаментов 5

1. Подсчет объемов работ:

1.1. Установка арматуры 6

1.2. Устройство опалубки 10

1.3. Бетонирование 12

1.4. Укрытие неопалубленных поверхностей 13

1.5. Выдерживание бетона 13

1.6. Распалубка 13

1.7. Снятие утеплителя 13

|

|

1.8. Контроль температуры. 13

2. Калькуляция трудовых затрат на производство бетонных работ. 15

3. Расчет опалубки:

3.1. Сбор нагрузок на наихудший фундамент 16

3.2. Шаг установки прогонов 17

3.3. Расстояние между хомутами 18

3.4. Конструирование опалубки 19

4. Расчет метода зимнего бетонирования:

4.1. Метод термоса 20

4.2. Метод предварительного разогрева 21

4.3. Метод электропрогрева 22

5. Описание технологии производства работ 23

6. Выбор основных машин

6.1. Выбор автобетонасмесителя 24

6.2. Выбор вибраторов 25

7. Разработка графика производства работ

7.1. Трудоемкость контроля температуры бетона для метода «термос»: 26

7.2. Определение числа звеньев в бригадах по видам работ 26

7.3. Определение степени оборачиваемости опалубки 26

7.4. Поточный график производства работ 28

8. Мероприятия по технике безопасности 29

9. Контроль качества и приемка работ 31

|

|

Список литературы 33

Введение

Темой курсового проекта является проектирование работ по устройству монолитных железобетонных фундаментов одноэтажного промышленного здания в зимних условиях.

Работы ведутся в феврале месяце в городе Тюмени. Здание имеет один температурный блок размерами 72´72 м.

Используется три типа фундаментов:

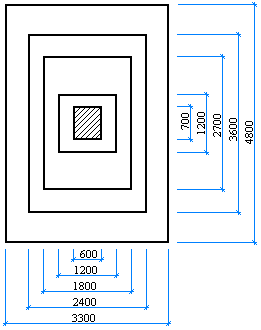

1. Ф-1:  ,имеет три подошвы следующих размеров:

,имеет три подошвы следующих размеров:

- нижняя: 4,8´3,3´0,3;

- средняя: 3,6´2,4´0,3;

- верхняя: 2,7´1,8´0,3;

размеры сечения подколонника 1,2´1,2; глубина стакана – 0,9 м; колонна – 0,6´0,5 м.

2. Ф-2:  ,имеет три подошвы следующих размеров:

,имеет три подошвы следующих размеров:

- нижняя: 5,4´4,8´0,3;

- средняя: 3,6´2,4´0,3;

- верхняя: 2,4´1,8´0,3;

размеры сечения подколонника 1,5´1,2; глубина стакана – 0,9 м; колонна – 0,8´0,4 м.

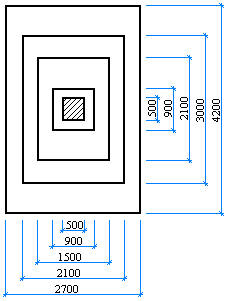

3. Ф-5:  ,имеет три подошвы следующих размеров:

,имеет три подошвы следующих размеров:

- нижняя: 4,2´2,7´0,3;

- средняя: 3,0´2,1´0,3;

- верхняя: 2,1´1,5´0,3;

размеры сечения подколонника 0,9´0,9; глубина стакана – 0,8 м; колонна – 0,4´0,4 м.

Фундаменты Ф-1 ставятся на наружные продольные стены с шагом 6 метров, всего получается 26 шт.; фундаменты Ф-2 устанавливаются под внутренние несущие продольные стены также с шагом 6 метров, их число 26 шт.; фундаменты Ф-5 ставятся под колонны фахверка в поперечном направлении с шагом 6 метров.

Фундаменты армируются сетками арматуры, диаметры стержней которых равны d1=16 мм, d2=8 мм.

Сетки подошвы укладываются в перекрестном направлении. В первую подошвенную ступень укладываются две сетки.

Грунт на месте строительства – суглинок, глубина выемки-4,2м, следовательно крутизна откоса (отношение его высоты к заложению) должна быть не менее q=1/0,75; Принимаем заложение откоса котлована равным 3,2м.

Бетонирование ведется непрерывно непосредственно до заполнения всего объема опалубки во избежание остывания бетонной смеси и потери её пластичности.

Транспортирование бетонной смеси производится в автобетоносмесителях. Дальность транспортирования – 20 км. Работы ведутся в феврале в городе Тюмени. Расчетная температура наружного воздуха-14,80С. Скорость ветра-3,9м/c.

План расположения фундаментов

Ф-1:  Ф-2:

Ф-2:  Ф-5:

Ф-5:

|

|

Подсчёт объемов работ

1.1.Установка арматуры

1.1.1.Фундамент Ф1,

а) в) г)

а) в) г)

б)

|

Рис.1. Арматура: а) сетка

подошвы с усиленными поперечными стержнями Ø 18; б) сетка подошвы с усиленными продольными стержнями; в) сетка каркаса подколонника; г) сетка подколонника.

Сетки подколонника нанизываются на каркас, образуя обойму стакана (рис. 1г). Каркас подколонника сваривается из четырех сеток каркаса (рис. 1в).

Масса первой сетки подошвы:  ,

,

где d1, d2 – диаметры сечения арматуры, соответственно равны 18 и 8 мм

L – длина стержня, м.

j – удельная плотность стали, Т/м3

n, m – количество стержней в продольном и поперечном расположении.

т.

т.

т.

т.

Масса сетки каркаса подколонника:(всего 4 шт.)

Масса сетки каркаса подколонника:(всего 4 шт.)

т.

т.

Масса сетки подколонника:(всего 7 шт.)

т.

т.

Таким образом, для монтажа сетки каркаса подколонника и для сетки подколонника не потребуется использование крана, т.к. их масса не превышает 100 кг каждая (§ Е4-1-44).

Для монтажа сеток подошвы, необходимо использовать автомобильный кран, т.к. их масса превышает 100 кг. С точки зрения удобства монтажа будем использовать стреловой автомобильный кран СМК-10, как наиболее полно отвечающий предъявляемым требованиям, а именно: максимальный вылет стрелы должен быть не менее 15м.

1.1.2. Фундамент Ф2,

а) в) г)

а) в) г)

| |||||

|  | ||||

б)

|

Рис. 2. а) б) сетка подошв;

в)сетка каркаса подколонника; г) сетка подколонника.

Масса первой сетки подошвы:

т.

т.

Масса второй сетки подошвы:

т.

т.

Масса сетки каркаса подколонника:

т.

т.

Масса сетки подколонника:

т.

т.

1.1.3. Фундамент Ф-5,

а) в) г)

а) в) г)

|

|

|  | ||

б)

б)

Рис. 3. а) б) сетка подошв; в)сетка каркаса подколонника; г) сетка подколонника.

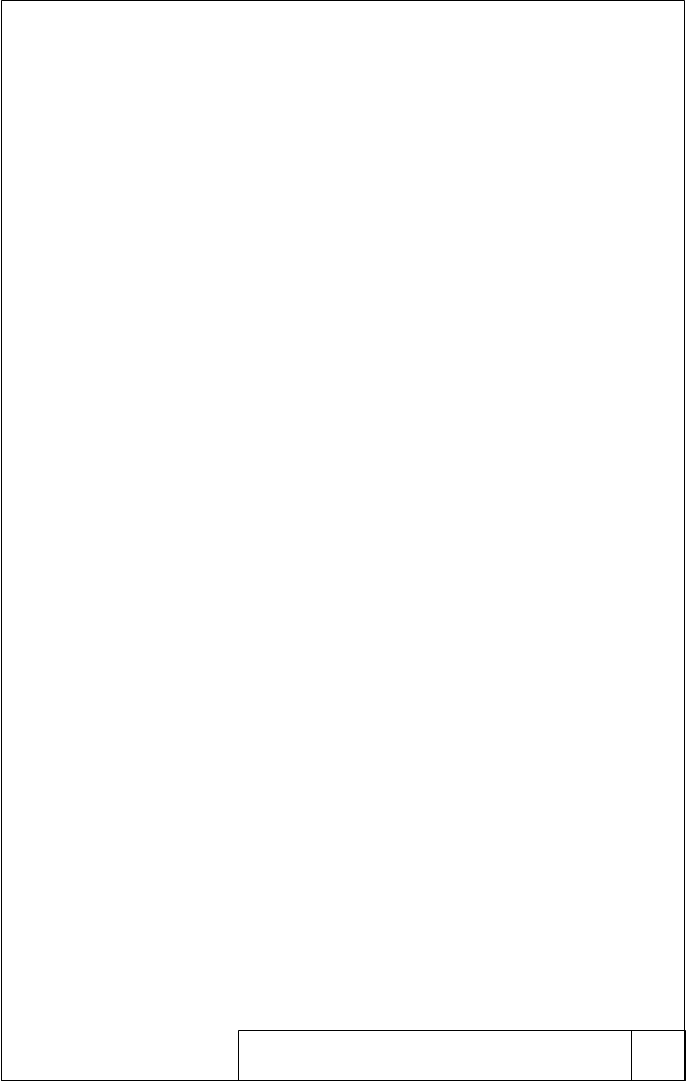

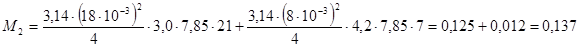

Масса первой сетки подошвы:

т.

т.

Масса второй сетки подошвы:

т.

т.

Масса сетки каркаса подколонника:

т.

т.

Масса сетки подколонника:  т.

т.

Объем работ на колонну.

1) V1 = M1 + M2 + M3 + M4 = 0,186 + 0,195 + 0,063 · 4 + 0,004 · 7 = 0,661 т.

2) V2 = 0,289 + 0,289 + 0,0629 · 4 + 0,0037 · 7 = 0,8555 т.

3) V3 = 0,143 + 0,137 + 0,0448 · 4 + 0,0027 · 7 = 0,4781 т.

ОБЪЕМ РАБОТ ПО АРМИРОВАНИЮ ФУНДАМЕНТОВ НА ВСЕ ЗДАНИЕ.

Vобщ. = V1·n1 + V2·n2 + V3·n3, где n1, n2, n3 – число колонн каждого вида

Vобщ. = 0,661·26 + 0,856·26 + 0,478·20 = 48,046 т.

1.2.Устройство опалубки.

1.2.1. Фундамент Ф1, марка фундамента ФБ-6, высота фундамента 4,2 м.

1.2.1. Фундамент Ф1, марка фундамента ФБ-6, высота фундамента 4,2 м.

а) б)

а) б)

Рис. 4. Вид фундамента Ф-1: а) сбоку; б) сверху

Площадь необходимой опалубки:

Sоп =2·0,3(3,3+4,8)+2·0,3(3,6+2,4)+2·0,3(2,7+1,8)+4·1,2·3,3+2·0,9(0,6+0,7)+0,5·0,6=33,3 м2.

Sоп (1) =33,3 м2.

Sоп (26) =33,3·26шт. = 865,8 м2.

1.2.2. Фундамент Ф2, марка фундамента ФВ-5, высота фундамента 4,2 м.

а) б)

а) б)

Рис.5 Вид фундамента Ф2: а) сбоку; б) сверху.

Площадь необходимой опалубки:

Sоп =2·0,3(5,4+4,8)+2·0,3(3,6+2,4)+2·0,3(2,4+1,8)+2·3,3(1,5+1,2)+2·0,9(0,9+0,5)= 32,22 м2.

Sоп (1) =32,22 м2.

Sоп (26) =32,22·26шт. = 837,7 м2.

1.2.3. Фундамент Ф5, марка фундамента ФА-3, высота фундамента 4,2 м.

а) б)

а) б)

Рис.6 Вид фундамента Ф5: а) сбоку; б) сверху.

Площадь необходимой опалубки:

Sоп =2·0,3(4,2+2,7)+2·0,3(2,1+3,0)+2·0,3(1,5+2,1)+4·0,9·3,3+4·0,8·0,5= 22,52 м2.

Sоп (1) =22,52 м2.

Sоп (20) =22,52·20шт. = 405,36 м2.

ОБЪЕМ РАБОТ НА УСТРОЙСТВО ОПАЛУБКИ ФУНДАМЕНТОВ ВСЕГО ЗДАНИЯ.

Vоп= Sоп (26)+ Sоп (26)+ Sоп (20)=865,8+837,72+405,36=2108,88 м2

1.3. Бетонирование.

1.3.1. Фундамент Ф1 (см. рис.4).

1.3.1. Фундамент Ф1 (см. рис.4).

Vб1=S1·h1+ S2·h2+ S3·h3+ S4·h4- S5·h5, где

S1 – площадь первой ступени фундамента, м2;

h1- высота первой ступени, м;

S2, S3 – площади второй и третьей ступени фундамента соответственно, м2;

h2, h3 – высоты второй и третьей ступени фундамента соответственно, м;

S4 – площадь подколонника, м2;

h4 – высота подколонника, м;

S5 – площадь стакана, м2;

h5 – глубина стакана, м.

Vб1 = 3,3·4,8·0,3+2,4·3,6·0,3+1,8·2,7·0,3+1,2·1,2·3,3-0,5·0,6·0,9 = 4,752+2,592+1,458+4,752-0,27 = 13,284 м3

1.3.2. Фундамент Ф2 (см. рис.5).

Vб2 = 4,8·5,4·0,3+2,4·3,6·0,3+1,8·2,4·0,3+1,5·1,2·3,3-0,4·0,8·0,9 = 7,776+2,592+1,296+5,94-0,288 = 17,316 м3

1.3.3. Фундамент Ф5 (см. рис.6).

Vб3 = 2,7·4,2·0,3+2,1·3,0·0,3+1,5·2,1·0,3+0,9·0,9·3,3-0,4·0,4·0,8 = 3,402+1,89+0,945+2,673-0,128 = 8,782 м3

ОБЪЕМ РАБОТ ПО БЕТОНИРОВАНИЮ ВСЕГО ОБЪЕКТА.

Vб = Vб1·n + Vб2·m + Vб3·k, где

n, m, k – число фундаментов каждого вида;

Vб = 13,284·26 + 17,316·26 + 8,782·20 =345,384 + 450,216 + 158,076 = 953,676 м3

|

|

1.4. Укрытие не опалубленных поверхностей конструкций.

1.4.1. Фундамент Ф1 (см. рис.4).

1.4.1. Фундамент Ф1 (см. рис.4).

Vу = а·b, где

а – длина первой ступени фундамента, м;

b – ширина первой ступени фундамента, м.

Vу1 = 3,3м·4,8м = 15,84 м2.

1.4.2. Фундамент Ф2 (см. рис.5).

Vу2 = 4,8м·5,4м = 25,92 м2.

1.4.3. Фундамент Ф5 (см. рис.6).

Vу3 = 2,7м·4,2м = 11,34 м2.

ОБЪЕМ РАБОТ НА УКЛАДКУ УТЕПЛИТЕЛЯ ВСЕГО ОБЪЕКТА.

Vу = VУ1·n + VУ2·m + VУ3·k, где

n, m, k – число фундаментов каждого вида;

Vу = 15,84·26 + 25,92·26 + 11,34·20 = 1289,9 м2.

1.5. Выдерживание бетона.

Учитываются объемы бетона при бетонировании (см. п.1.3).

1.6. Распалубка.

Учитываются объемы устройства опалубки (см. п.1.2).

1.7. Снятие утеплителя.

Учитываются объемы при установке утеплителя (см. п.1.4).

1.8. Контроль качества.

Таблица 1.

ВЕДОМОСТЬ ОБЪЕМОВ РАБОТ.

ВЕДОМОСТЬ ОБЪЕМОВ РАБОТ.

| № п/п | Наименование работ | Тип ф-та | Кол. ф-ов | Ед. изм. | Объем работ | Примечания | |

| на один конст. элемент | на всё здание | ||||||

| 1 | Установка арматуры | ФБ-6 ФВ-5 ФА-3 | 26 26 20 | т | 0,661 0,856 0,478 | 48,046 | §Е4 – 1 - 44 |

| 2 | Устройство опалубки | ФБ-6 ФВ-5 ФА-3 | 26 26 20 | м2 | 865,8 837,72 405,36 | 2108,88 | §Е4 – 1 - 34 |

| 3 | Бетонирование | ФБ-6 ФВ-5 ФА-3 | 26 26 20 | м3 | 13,284 17,316 8,782 | 953,676 | §Е4 – 1 - 48 |

| 4 | Установка утеплителя | ФБ-6 ФВ-5 ФА-3 | 26 26 20 | м2 | 15,84 25,92 11,34 | 1289,9 | §Е4 – 1 – 54 |

| 5 | Выдерживание бетона | ФБ-6 ФВ-5 ФА-3 | 26 26 20 | м3 | - | - | - |

| 6 | Распалубка | ФБ-6 ФВ-5 ФА-3 | 26 26 20 | м2 | 865,80 837,72 405,36 | 2108,88 | §Е4 – 1 – 34 |

| 7 | Снятие утеплителя | ФБ-6 ФВ-5 ФА-3 | 26 26 20 | м2 | 15,84 25,92 11,34 | 1289,9 | §Е4 – 1 – 54 |

| 8 | Контроль температуры | 13,284 17,316 8,782 | 953,676 | ||||

Расчет опалубки.

Качество монолитных железобетонных конструкций во многом зависит от правильности выбора и применения опалубки, которая выполняется в соответствии с требованиями ГОСТ 23478-79 и СНиП 3.03.01-87.

При проектировании опалубки особое место уделяют разработке конструкции щитов в соответствии с предъявляемыми к ним требованиями по прочности и деформативности. Сущность расчетов заключается в определении шага расстановки прогонов – l2 и хомутов (схваток) – l1.

3.1. Сбор нагрузок на наихудший фундамент.

3.1.1. Нагрузки от вибрирования бетонной смеси – 2 кПа (200кг/м2).

3.1.2. Боковое давление бетонной смеси:

Рбет = J·(0,27·V+0,45)·K1·K2, где

J – объемная масса бетонной смеси, = 2500 кг/м3;

К1 – коэффициент, учитывающий пластичность бетонной смеси, К1=1,2 для АБН;

К2 – коэффициент, учитывающий температуру бетонной смеси, К2=0,85;

V – скорость роста высоты укладываемого бетона, определяется после нахождения числа захваток.

Ведущим процессом при производстве бетонных работ является укладка бетонной смеси, ибо она всецело определяет темп бетонирования и всю организацию работ.

Для конструкций, к которым не предъявляется специальных требований, производительность определяется числом рабочих-бетонщиков. Наименьший размер захватки должен быть не меньше производительности звена рабочих минимального состава.

Производительность бетонщиков в смену:

,где:

,где:

n - количество рабочих в звене

Вн – процент выполнения норм;

Нвр – норма времени;

1,16 – коэффициент, учитывающий зимние условия работы;

=53,05 м3/см

=53,05 м3/см

Отсюда следует, что максимальное кол-во захваток не более:  смен. Минимальное количество захваток:

смен. Минимальное количество захваток:

, где n - количество специализированных бригад (4 бригады), tб – продолжительность твердения бетона (41,1 ч.), К – ритм потока (8 часов).

, где n - количество специализированных бригад (4 бригады), tб – продолжительность твердения бетона (41,1 ч.), К – ритм потока (8 часов).

= 9,137 см.

= 9,137 см.

При разбивке объекта на захватки необходимо стремится к максимальной загрузке применяемых машин и механизмов, увеличению оборачиваемости опалубки. Этого можно достичь при большем числе захваток, т.к. максимальное число захваток – 18, то и разбиваем

объект на 18 захваток. Трудоемкость бетонирования на весь объект 38,78 чел.смен. Одно звено выполнит этот объем работы за:  см. Коэффициент выполнения норм у бетонщиков составит: 19,39/18=107%.

см. Коэффициент выполнения норм у бетонщиков составит: 19,39/18=107%.

м/ч

м/ч

Тогда Рбет = 2500·(0,27·8,17+0,78)·1,2·0,85=7614 кг/м2.

Следовательно эпюра распределения нагрузки по высоте имеет трапецеидальный вид: Р0 = 200 кг/м2; Рmax = 7614 + 200 = 7814 кг/м2.

Рис. 7: Распределение усилий, действующих на опалубку при уплотнении бетона: а) гидростатическое давление бетонной смеси; б) нагрузка от вибрирования бетонной смеси; в) суммарная нагрузка на опалубку.

Рис. 7: Распределение усилий, действующих на опалубку при уплотнении бетона: а) гидростатическое давление бетонной смеси; б) нагрузка от вибрирования бетонной смеси; в) суммарная нагрузка на опалубку.

3.1.3. Значение нормативной равномерно распределенной нагрузки:

кг/м2.

кг/м2.

3.1.4. Значение расчетной нагрузки:

Рр= 1,3·Рн = 1,3 · 4007 = 5209 кг/м2.

3.2. Шаг установки прогонов из расчета по несущей способности:

, где

, где

Rи – сопротивление изгибу, кг/см2;

= 1 м;

= 1 м;

- толщина щита опалубки;

- толщина щита опалубки;

q – значение погонной нагрузки.

q = Pp·a = 5209 кг/м

см.

см.

Шаг расстановки прогонов при расчете по деформациям:

, где:

, где:

Е – модуль упругости, кг/см2 – 85000 для фанеры

δ – толщина палубы опалубки (фанеры) – 1,2 см.

y – допустимый прогиб – 1/400

q / - погонная нагрузка, собранная с полосы опалубки шириной а=1м.

q / - Pp / ·a

Pp / =1.0·Pн / = Рбет /2=7614/2=3807 кг/м2

=8,33 см.

=8,33 см.

Расстояние между прогонами принимаем – 8 см.

|

Рис.8. Расчетная схема для определения погонной нагрузки q.

3.3. Расстояние между хомутами (схватками).

Рис.9. Расчетная схема опалубки:

Рис.9. Расчетная схема опалубки:

1 – палуба щита опалубки;

2 – прогоны (ребра жесткости);

3 – хомуты (схватки).

2 – прогоны (ребра жесткости);

3 – хомуты (схватки).

Сбор нагрузок производится с полосой шириной, равной расстоянию между прогонами l1, м; задаем материал и сечение прогонов: материал прогонов: металлический уголок №32.

Рис.10. Изображение схваток и прогонов (сечение)

SLN32 = 1,86 см2; z0 = 0,89 см; Ix = 1,77 см4.

Определим необходимые для расчетов характеристики полученного сечения:

а) координата центра тяжести сечения:

см.

см.

б) приведенный момент инерции:

= 77,67 см4

= 77,67 см4

в) приведенный момент сопротивления:

Определяем расстояние между схватками из расчета по несущей способности:

см.

см.

Определяем расстояние между схватками из расчета по деформациям:

см.

см.

Принимаем  =24 см.

=24 см.

3.4. Конструирование опалубки.

Рис.11. Схема опалубки ступенчатого фундамента с монтажом блоками размером на фундамент:

1 – схватка; 2- блокирующий элемент; 3 – щит; 4 – лестница; 5 – навесная площадка;

6 – монтажная петля; 7 – прогоны (ребра жесткости); 8 – хомуты (схватки).

Список литературы

1. СНиП 3.03.01-87. Несущие и ограждающие конструкции / Госстрой СССР. - М.:Стройиздат,1988.- 192 с.

2. СНиП 3.01.01-85. Организация строительного производства / Госстрой СССР.-М.:Стройиздат, 1986.- 55 с.

3. СНиП 3-4-80. Техника безопасности в строительстве / Госстрой СССР.-М.:Стройиздат,1980.- 255 с.

4. ЕНиР. Сборник Е4. Монтаж сборных и устройство монолитных железобетонных конструкций. Выпуск 1. Здания и промышленные сооружения / Госстрой СССР. – М.:Стройиздат, 1987.- 64 с.

5. Технология строительных процессов: Учеб. для вузов / А.А.Афанасьев, Н.Н.Данилов, В.Д.Копылов и др.; Под ред. Н.Н.Данилова, О.М.Терентьева.- М.: Высш. шк., 1997.- 464 с.

6. Головнев С.Г., Коваль С.Б., Технология строительного производства: Практические занятия и лабораторные работы по курсу «Технология строительных процессов» Челябинск: ЧГТУ, 1992.- 44 с.

7. Юнусов Н.В., Евсеев Б.А., Черный А.С., Производство бетонных работ: Учебное пособие по курсовому и дипломному проектированию, - Челябинск: ЧГТУ, 1992. – 33 с.

8. Юнусов Н.В., Вальт А.Б., Головнев С.Г., Проектирование производства бетонных работ в зимнее время (с применением ЭВМ): Учебное пособие по курсовому и дипломному проектированию, - Челябинск: ЧПИ, 1984 – 82 с.

Аннотация

Данный курсовой проект представляет собой расчет технологии возведения фундаментов стаканного типа под колонны в промышленном здании. Промышленное здание находится в городе Тюмени, работы ведутся в феврале.

Расчеты в курсовом проекте производятся с использованием технологий бетонирования в зимних условиях. Сбор нагрузок и расчет опалубки ведется по наихудшему фундаменту (в данном случае ФА-3). Расчет зимнего бетонирования ведется тремя способами: метод термоса, метод предварительного разогрева и метод электропрогрева, из которых выбирается один наиболее рациональный и эффективный.

Содержание:

стр.

стр.

Введение 4

План расположения фундаментов 5

1. Подсчет объемов работ:

1.1. Установка арматуры 6

1.2. Устройство опалубки 10

1.3. Бетонирование 12

1.4. Укрытие неопалубленных поверхностей 13

1.5. Выдерживание бетона 13

1.6. Распалубка 13

1.7. Снятие утеплителя 13

1.8. Контроль температуры. 13

2. Калькуляция трудовых затрат на производство бетонных работ. 15

3. Расчет опалубки:

3.1. Сбор нагрузок на наихудший фундамент 16

3.2. Шаг установки прогонов 17

3.3. Расстояние между хомутами 18

3.4. Конструирование опалубки 19

4. Расчет метода зимнего бетонирования:

4.1. Метод термоса 20

4.2. Метод предварительного разогрева 21

4.3. Метод электропрогрева 22

5. Описание технологии производства работ 23

6. Выбор основных машин

6.1. Выбор автобетонасмесителя 24

6.2. Выбор вибраторов 25

7. Разработка графика производства работ

7.1. Трудоемкость контроля температуры бетона для метода «термос»: 26

7.2. Определение числа звеньев в бригадах по видам работ 26

7.3. Определение степени оборачиваемости опалубки 26

7.4. Поточный график производства работ 28

8. Мероприятия по технике безопасности 29

9. Контроль качества и приемка работ 31

Список литературы 33

Введение

Темой курсового проекта является проектирование работ по устройству монолитных железобетонных фундаментов одноэтажного промышленного здания в зимних условиях.

Работы ведутся в феврале месяце в городе Тюмени. Здание имеет один температурный блок размерами 72´72 м.

Используется три типа фундаментов:

1. Ф-1:  ,имеет три подошвы следующих размеров:

,имеет три подошвы следующих размеров:

- нижняя: 4,8´3,3´0,3;

- средняя: 3,6´2,4´0,3;

- верхняя: 2,7´1,8´0,3;

размеры сечения подколонника 1,2´1,2; глубина стакана – 0,9 м; колонна – 0,6´0,5 м.

2. Ф-2:  ,имеет три подошвы следующих размеров:

,имеет три подошвы следующих размеров:

- нижняя: 5,4´4,8´0,3;

- средняя: 3,6´2,4´0,3;

- верхняя: 2,4´1,8´0,3;

размеры сечения подколонника 1,5´1,2; глубина стакана – 0,9 м; колонна – 0,8´0,4 м.

3. Ф-5:  ,имеет три подошвы следующих размеров:

,имеет три подошвы следующих размеров:

- нижняя: 4,2´2,7´0,3;

- средняя: 3,0´2,1´0,3;

- верхняя: 2,1´1,5´0,3;

размеры сечения подколонника 0,9´0,9; глубина стакана – 0,8 м; колонна – 0,4´0,4 м.

Фундаменты Ф-1 ставятся на наружные продольные стены с шагом 6 метров, всего получается 26 шт.; фундаменты Ф-2 устанавливаются под внутренние несущие продольные стены также с шагом 6 метров, их число 26 шт.; фундаменты Ф-5 ставятся под колонны фахверка в поперечном направлении с шагом 6 метров.

Фундаменты армируются сетками арматуры, диаметры стержней которых равны d1=16 мм, d2=8 мм.

Сетки подошвы укладываются в перекрестном направлении. В первую подошвенную ступень укладываются две сетки.

Грунт на месте строительства – суглинок, глубина выемки-4,2м, следовательно крутизна откоса (отношение его высоты к заложению) должна быть не менее q=1/0,75; Принимаем заложение откоса котлована равным 3,2м.

Бетонирование ведется непрерывно непосредственно до заполнения всего объема опалубки во избежание остывания бетонной смеси и потери её пластичности.

Транспортирование бетонной смеси производится в автобетоносмесителях. Дальность транспортирования – 20 км. Работы ведутся в феврале в городе Тюмени. Расчетная температура наружного воздуха-14,80С. Скорость ветра-3,9м/c.

План расположения фундаментов

Ф-1:  Ф-2:

Ф-2:  Ф-5:

Ф-5:

Подсчёт объемов работ

1.1.Установка арматуры

1.1.1.Фундамент Ф1,

а) в) г)

а) в) г)

б)

|

Рис.1. Арматура: а) сетка

подошвы с усиленными поперечными стержнями Ø 18; б) сетка подошвы с усиленными продольными стержнями; в) сетка каркаса подколонника; г) сетка подколонника.

Сетки подколонника нанизываются на каркас, образуя обойму стакана (рис. 1г). Каркас подколонника сваривается из четырех сеток каркаса (рис. 1в).

Масса первой сетки подошвы:  ,

,

где d1, d2 – диаметры сечения арматуры, соответственно равны 18 и 8 мм

L – длина стержня, м.

j – удельная плотность стали, Т/м3

n, m – количество стержней в продольном и поперечном расположении.

т.

т.

т.

т.

Масса сетки каркаса подколонника:(всего 4 шт.)

Масса сетки каркаса подколонника:(всего 4 шт.)

т.

т.

Масса сетки подколонника:(всего 7 шт.)

т.

т.

Таким образом, для монтажа сетки каркаса подколонника и для сетки подколонника не потребуется использование крана, т.к. их масса не превышает 100 кг каждая (§ Е4-1-44).

Для монтажа сеток подошвы, необходимо использовать автомобильный кран, т.к. их масса превышает 100 кг. С точки зрения удобства монтажа будем использовать стреловой автомобильный кран СМК-10, как наиболее полно отвечающий предъявляемым требованиям, а именно: максимальный вылет стрелы должен быть не менее 15м.

1.1.2. Фундамент Ф2,

а) в) г)

а) в) г)

| |||||

|  | ||||

б)

|

Рис. 2. а) б) сетка подошв;

в)сетка каркаса подколонника; г) сетка подколонника.

Масса первой сетки подошвы:

т.

т.

Масса второй сетки подошвы:

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!