Введение

электросварочный трансформатор напряжение сварка

Контактная сварка - это процесс образования неразъемных соединений конструкционных металлов в результате их кратковременного нагрева электрическим током и совместного пластического деформирования усилием сжатия.

Соединение свариваемых деталей при контактной сварке происходит путем образования связей между атомами в зоне контакта этих деталей. При этом для образования физического контакта и активации свариваемых поверхностей затрачивается тепловая и механическая энергия, подводимая извне.

Известные способы контактной сварки классифицируются по ряду признаков:

1. По технологическому способу получения соединения - точечная, рельефная, шовная, стыковая.

2. По конструкции соединения - нахлесточное или стыковое.

. По состоянию металла в зоне сварки- с расплавлением или без расплавления,

. По способу подвода тока - одно- и двусторонняя.

. По роду сварочного тока - переменный (промышленной, пониженной, повышенной частоты), постоянный, униполярный (ток одной полярности с переменной силой в течении импульса).

. По числу одновременно выполняемых соединений - одноточечная и многоточечная.

. По количеству дополнительно связующих компонентов (клея, грунта, припоя и др.).

. По характеру перемещения роликов при шовной сварке - непрерывная (с постоянным вращением ролика) или шаговая (с остановкой роликов на время сварки).

Точечная сварка - способ контактной сварки, при котором детали свариваются по отдельным ограниченным участкам касания (по ряду точек). При точечной сварке детали собираются внахлестку, сжимаются с усилием F электродами к которым подведена энергия от источника сварочного тока. Детали нагреваются при кратковременном прохождении сварочного тока Iсв до образования зоны взаимного расплавления деталей, называемой ядром. Нагрев зоны сварки сопровождается пластической деформацией металла в зоне контакта деталей (вокруг ядра), где образуется уплотняющий поясок, надежно предохраняющий жидкий металл от выплеска и окружающего воздуха. Поэтому специальной защиты зоны сварки не требуется. После выключения тока расплавленный металл ядра быстро кристаллизуется и образуются металлические связи между соединяемыми деталями.

Шовная сварка - способ получения герметичного соединения (шва) путем ряда перекрывающего друг друга точек. Подвод тока и перемещение деталей обеспечиваются вращающимися дисковыми электродами - роликов.

Детали собираются внахлестку и нагреваются кратковременными импульсами сварочного тока. Перекрытие точек достигается соответствующим выбором паузы между импульсами тока и скоростью вращения роликов.

В зависимости от того, вращаются ролики непрерывно при сварке шва, или останавливаются на время прохождения сварочного тока, различается непрерывная и прерывистая (шаговая сварка).

Известны некоторые разновидности шовной сварки - односторонняя, многошовная (одновременная сварка нескольких швов на одной машине).

1.

Анализ конструкции

Материал Д16.

Сварка производится непрерывным способом так, чтобы одна точка на одну треть перекрывала другую.

Величина проплавления h в большинстве случаев должна находиться в пределах 20 - 80% толщины детали.

Глубина вмятины g не должна превышать 20% толщины детали.

| Теплофизические характеристики Д16

|

|

|

| Плотность г,

| 2.8

| г/см3

|

| Температура плавления Тпл,

| 650

| С

|

| Скрытая теплатаплавления m,

| 418.7

| Дж/г

|

| Удельная теплоемкость С,

| 0.502

| Дж/(гК)

|

| Коэф. теплопроводности л,

| 1.67

| Вт/(смК)

|

| Температуропроводность б,

| 0.8

| см 2 /с

|

| Удельное электрическое сопротивление с

| 4.5

| мкОмсм

|

| Температурный коэф. сопротивления б,

| 0.004

| К-1

|

| д - толщина свариваемого материала

| 0.02

| см

|

Расчет усилия сжатия

Электрический расчет трансформатора

Разбивка первичной обмотки по катушкам

Разбиваем первичную обмотку на следующие катушки:

2 катушки - 6+11 витков;

2 катушки - 22 витков.

Описание приспособления

Изделие устанавливается на нижний прижим 6 по установочным отверстиям, и прижимается верхним 5 прижимом при помаши винтового прижима 7.

В процессе сварки изделие перемещается по направляющим рамы 2. Для поворота в каретке 3 предусмотрен поворотный механизм состоящий из пневмоцилиндра 13 и дисков 24, 23. Для предотвращения соскальзывания изделия в процессе сварки предусмотрен прижимной пневмоцилиндр 49. Для возращения каретки в исходное состояние используется пневмоцилиндр 47. Для компенсации износа сварных роликов предусмотрен механизм подъема состоящий из пневмоцилиндра 48 и рычагов 10.

Для поперечного движения предусмотрены поперечные направляющие на каретке.

Вся конструкция собрана на основании 1 с фундаментом.

В начальном положении прижимная и поворотная плиты разведены. Рабочий укладывает заготовки, собранные под сварку и при помощи винта опускает прижимную плиту и прижимает заготовки. Затем стол переводится в крайнее левое положение, и ролики сжимают края заготовки. Происходит сварка шва.

Когда одна из сторон сварена происходит поворот на 90˚ при помощи поворотного устройства. Так как радиатор неравнобокий, то при повороте его на 90° стол по поперечным направляющим подается или вперед или назад.

Список литературы

электросварочный трансформатор напряжение сварка

1. Чуларис А.А. Расчет и проектирование оборудование для контактной сварки: Методические указания. Ростов - на - Дону. РИСХМ, 1985

2. Технология и оборудование контактной сварки (Под ред. Б.Д. Орлова) Москва, Машиностроение, 1986

3. Трансформаторы для электрической контактной сварки. З.Д. Рыськова и др. Ленинград, 1990

4. ГОСТ 15878-79 «Контактная сварка. Соединения сварные. Конструктивные элементы и размеры»

. ГОСТ 297-80 «Машины контактные. Общие технические условия»

Введение

электросварочный трансформатор напряжение сварка

Контактная сварка - это процесс образования неразъемных соединений конструкционных металлов в результате их кратковременного нагрева электрическим током и совместного пластического деформирования усилием сжатия.

Соединение свариваемых деталей при контактной сварке происходит путем образования связей между атомами в зоне контакта этих деталей. При этом для образования физического контакта и активации свариваемых поверхностей затрачивается тепловая и механическая энергия, подводимая извне.

Известные способы контактной сварки классифицируются по ряду признаков:

1. По технологическому способу получения соединения - точечная, рельефная, шовная, стыковая.

2. По конструкции соединения - нахлесточное или стыковое.

. По состоянию металла в зоне сварки- с расплавлением или без расплавления,

. По способу подвода тока - одно- и двусторонняя.

. По роду сварочного тока - переменный (промышленной, пониженной, повышенной частоты), постоянный, униполярный (ток одной полярности с переменной силой в течении импульса).

. По числу одновременно выполняемых соединений - одноточечная и многоточечная.

. По количеству дополнительно связующих компонентов (клея, грунта, припоя и др.).

. По характеру перемещения роликов при шовной сварке - непрерывная (с постоянным вращением ролика) или шаговая (с остановкой роликов на время сварки).

Точечная сварка - способ контактной сварки, при котором детали свариваются по отдельным ограниченным участкам касания (по ряду точек). При точечной сварке детали собираются внахлестку, сжимаются с усилием F электродами к которым подведена энергия от источника сварочного тока. Детали нагреваются при кратковременном прохождении сварочного тока Iсв до образования зоны взаимного расплавления деталей, называемой ядром. Нагрев зоны сварки сопровождается пластической деформацией металла в зоне контакта деталей (вокруг ядра), где образуется уплотняющий поясок, надежно предохраняющий жидкий металл от выплеска и окружающего воздуха. Поэтому специальной защиты зоны сварки не требуется. После выключения тока расплавленный металл ядра быстро кристаллизуется и образуются металлические связи между соединяемыми деталями.

Шовная сварка - способ получения герметичного соединения (шва) путем ряда перекрывающего друг друга точек. Подвод тока и перемещение деталей обеспечиваются вращающимися дисковыми электродами - роликов.

Детали собираются внахлестку и нагреваются кратковременными импульсами сварочного тока. Перекрытие точек достигается соответствующим выбором паузы между импульсами тока и скоростью вращения роликов.

В зависимости от того, вращаются ролики непрерывно при сварке шва, или останавливаются на время прохождения сварочного тока, различается непрерывная и прерывистая (шаговая сварка).

Известны некоторые разновидности шовной сварки - односторонняя, многошовная (одновременная сварка нескольких швов на одной машине).

1.

Анализ конструкции

Материал Д16.

Сварка производится непрерывным способом так, чтобы одна точка на одну треть перекрывала другую.

Величина проплавления h в большинстве случаев должна находиться в пределах 20 - 80% толщины детали.

Глубина вмятины g не должна превышать 20% толщины детали.

| Теплофизические характеристики Д16

|

|

|

| Плотность г,

| 2.8

| г/см3

|

| Температура плавления Тпл,

| 650

| С

|

| Скрытая теплатаплавления m,

| 418.7

| Дж/г

|

| Удельная теплоемкость С,

| 0.502

| Дж/(гК)

|

| Коэф. теплопроводности л,

| 1.67

| Вт/(смК)

|

| Температуропроводность б,

| 0.8

| см 2 /с

|

| Удельное электрическое сопротивление с

| 4.5

| мкОмсм

|

| Температурный коэф. сопротивления б,

| 0.004

| К-1

|

| д - толщина свариваемого материала

| 0.02

| см

|

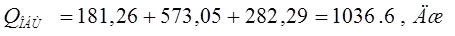

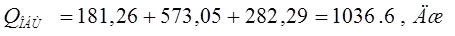

Расчет тока, необходимого для точечной, рельефной и шовной способов сварки

Сварочный ток рассчитывается по закону Джоуля-Ленца:

, А,

, А,

где Q - количество тепла, необходимое для сварки одной точки, Дж;

m = 1,15 - коэффициент, учитывающий изменение сопротивления в процессе сварки;

Rсв - сопротивление зоны сварки к концу нагрева, Ом; tсв - время протекания тока, с.

tсв=ktd,

где kt =0,06 - коэффициент, зависящий от сопротивления пластической деформации свариваемого материала (табл. 1);

d - толщина одной детали (при сварке неодинаковых толщина более тонкой детали), мм (рис. 2).

tсв=0,2∙0,06=0,12, с

Rсв=2Rд+2Rэ+Rк.

Выделение тепла в зоне сварки идет в основном за счет собственного сопротивления деталей, поэтому в расчетах значениями сопротивлений Rк и 2Rэ пренебрегают.

Rсв=2∙Rд

где 2Rд - собственное сопротивление свариваемых деталий

, Ом*,

, Ом*,

где А1, А2 - коэффициенты, зависящие от отношений  и

и  ;- коэффициент, учитывающий неравномерность нагрева пластинок d’ и d» (kт = 0,85);

;- коэффициент, учитывающий неравномерность нагрева пластинок d’ и d» (kт = 0,85);

r’T, r»T - удельные электрические сопротивления нагретых свариваемых деталей, Ом×см;

dэл - диаметр контактной поверхности электрода в см. зависит от толщины свариваемых деталей:

при d ³ 2 мм dэл = 1,5d + 5, мм

dпр - диаметр контакта «деталь - деталь» в конце сварки

dпр=dэл+ad, мм

Здесь a - коэффициент, зависящий от принятого режима сварки при сварке на «жестких» режимах a=1,5 - 1,7;

dэл = 1,5∙2 + 5=8, мм

dпр=8+1,5∙2=11, мм

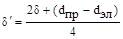

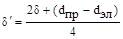

d’,d» - условные толщины, определяемые по рис. 3 или по формулам:

, см

, см

d»=d-d’, см.

Величины  и

и  соответствуют средним температурам Т1 и Т2 пластинок d’ и d» и определяются по формулам:

соответствуют средним температурам Т1 и Т2 пластинок d’ и d» и определяются по формулам:

где Т1 = 0.8Тпл, Т2=Тпл;

r0 - удельное электрическое сопротивление свариваемого материала при 20°С, Ом×см;

a-температурный коэффициент сопротивления, К-1.

Rсв=2∙3,572∙10-6=7,14∙10-6, Ом

Количество тепла, необходимое для сварки одной точки, определяется из уравнения теплового баланса:

Qобщ= Qпол+ Qпот,

где Qпол - количество тепла, расходуемое на нагрев условно выделенного центрального столбика металла диаметром dэл 4); Qпот=Q1+ Q2+ Q3 складывается из потерь тепла на нагрев металла Q1, окружающего центральный столбик, нагрев электродов Q2 и потерь от лучеиспускания с поверхностей свариваемых деталей Q3.

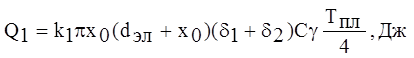

Количество тепла, расходуемое на нагрев условно выделенного центрального столбика до температуры плавления с учетом скрытой теплоты плавления, определяется по формуле

,

,

где dэл - диаметр контактной поверхности электрода, см; d1, d2 - толщины свариваемых деталей, см;

с - удельная теплоемкость свариваемого металла, Дж/(г×К);

g - плотность свариваемого материала, г/см3.

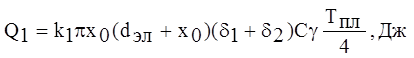

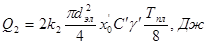

Количество тепла на нагрев металла, окружающего центральный столбик, определяется по формуле

,

,

где k1 - коэффициент, учитывающий неравномерность нагрева кольца металла по толщине, так как наиболее нагретые участки расположены у внутренней поверхности кольца (k1=0.8);

- средняя температура кольца металла шириной Х0, окружающего центральный столбик;

- средняя температура кольца металла шириной Х0, окружающего центральный столбик;

х0 - ширина зоны нагрева металла вокруг центрального столбика зависит от времени сварки tсв и температуропроводности металла

а' - температуропроводность материала электрода, см2/с.

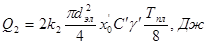

,

,

где k2 - коэффициент формы электрода: при электроде со сферической контактной поверхностью - к2=2.0; с' -

Потерями тепла Q3 за счет лучеиспускания, ввиду кратковременности процесса, можно пренебречь.

Для шовной сварки необходимо увеличить на 20% для учета потерь на шунтирование.

Iсв=32435,22∙1,2=38922.264, А

Расчет усилия сжатия

, А,

, А, , Ом*,

, Ом*, и

и  ;- коэффициент, учитывающий неравномерность нагрева пластинок d’ и d» (kт = 0,85);

;- коэффициент, учитывающий неравномерность нагрева пластинок d’ и d» (kт = 0,85); , см

, см и

и  соответствуют средним температурам Т1 и Т2 пластинок d’ и d» и определяются по формулам:

соответствуют средним температурам Т1 и Т2 пластинок d’ и d» и определяются по формулам:

,

,

,

, - средняя температура кольца металла шириной Х0, окружающего центральный столбик;

- средняя температура кольца металла шириной Х0, окружающего центральный столбик;

,

,