Сварочная дуга как объект регулирования обладает положительным самовыравниванием, т.е. свойством без какой-либо внешней системы автоматического регулирования противостоять возмущениям либо с полной их отработкой, либо с установкой новых энергетических параметров режима со значениями, близкими к исходным. Это свойство проявляется при постоянной скорости подачи электрода при начальных устойчивых режимах горения дуги, т.е. при условии, что в исходном режиме скорость плавления (интегральная) равна скорости подачи:

Vпл=Vпп (1)

В сварке этот процесс называют саморегулированием и новые, отличающиеся от исходных, значения тока и напряжения, которые устанавливаются после возмущения, можно считать статическими ошибками системы саморегулирования.

Процесс сварки с плавящимся электродом характеризуется статической характеристикой устойчивой работы (рис. 15). Каждому значению соответствует своя характеристика. Пересечение этой характеристики с внешней характеристикой источника питания дает значение энергетических параметров сварки (Iд и Uд) для заданных условий.

Так как скорость плавления определяется величиной тока и напряжения, то уравнение статической характеристики устойчивой работы находят из равенства

Vпл = Vпп = ki Iд – ku Uд, (2)

Решая его относительно сварочного тока:

Iд = Vпп/ ki +(ku/ ki) Uз, (3)

где ki и ku – коэффициенты саморегулирования системы по току и напряжению.

В выражении (2) знак минус означает, что увеличение напряжения (удлинение дуги) уменьшает скорость плавления за счет увеличения охлаждающего действия окружающей дугу атмосферы. Это справедливо для большинства сварочных дуг за исключением некоторых режимов при сварке в СО2 с частыми короткими замыканиями при малых скоростях подачи электрода.

Составляющая Vпп/ki называется заданным значением тока (Iз). Это условное значение тока, который имел бы место, если бы скорость плавления зависела только от тока, т.е. при ku = 0. Таким образом формулу (3) можно переписать как Iд = I з + ∆I, где ∆I = (ku/ ki) Uз .

Рис. 15. Статические характеристики системы саморегулирования

Практически саморегулирование проявляется в следующем. Если длина дуги по каким-либо причинам (например, наличие прихватки на линии соединения) укорачивается, то это приведет к увеличению Iд и снижение Uд. В результате скорость плавления возрастает и восстановится прежняя длина дуги и соответственно исходные значения Iд и Uд. Таким образом, при относительно небольших возмущениях полностью отрабатывается ошибка по длине дуги. То же произойдет при удлинении дуги: Vпл замедлится и режим восстановиться. Отсюда следует, что при постоянной скорости подачи электрода независимое регулирование тока или напряжения сварочной дуги невозможно.

В случае изменения напряжения сети или внутреннего сопротивления источника (возмущения со стороны источника питания) новая точка пересечения характеристик даст отклонение от исходного режима, т.е. статические ошибки  I и

I и  U (рис. 15).

U (рис. 15).

Чем ближе к вертикали статические характеристики устойчивой работы, тем меньше  I при всегда имеющей место

I при всегда имеющей место  U. Таким образом, система саморегулирования (АРДС) лучше отрабатывает возмущения по току и хуже по напряжению. Это означает, что влияние на глубину проплавления возмущений по длине дуги и возмущения со стороны источника слабее, чем на ширину шва. В связи с этим при сварке с независимой подачей электродной проволоки напряжение дуги нужно подбирать более точно (до нескольких вольт), а величина тока может иметь отклонение от заданной до нескольких десятков ампер.

U. Таким образом, система саморегулирования (АРДС) лучше отрабатывает возмущения по току и хуже по напряжению. Это означает, что влияние на глубину проплавления возмущений по длине дуги и возмущения со стороны источника слабее, чем на ширину шва. В связи с этим при сварке с независимой подачей электродной проволоки напряжение дуги нужно подбирать более точно (до нескольких вольт), а величина тока может иметь отклонение от заданной до нескольких десятков ампер.

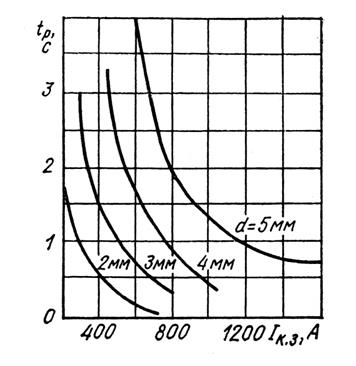

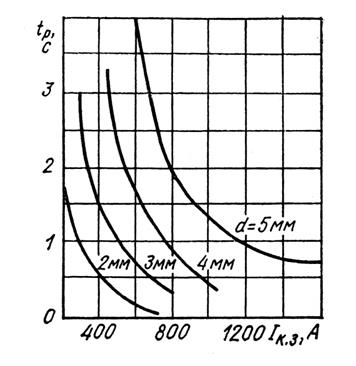

Все вышеуказанное имеет в виду усредненные параметры динамики сварочного процесса, так как не учитывает капельный перенос металла при сварке с короткими замыканиями, а также увеличение ki и ku с ростом плотности тока на электроде. Интенсивность саморегулирования (снижение длительности переходного процесса tр) возрастает при уменьшении диаметра электрода (рис. 16), увеличении скорости его подачи и уменьшении крутизны падения внешней характеристики источника питания.

Рис. 16. Длительность переходных процессов при сварке под флюсом

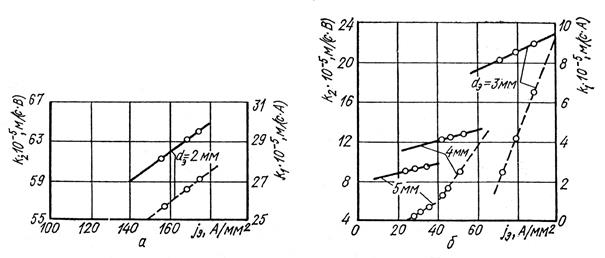

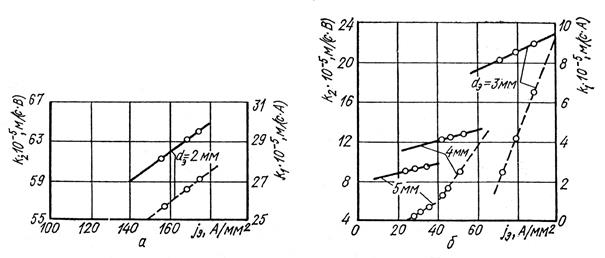

На принципе саморегулирования построены аппараты с независимой подачей электродной проволоки для механизированной сварки под слоем флюса и в защитном газе плавящимся электродом. Практически система АРДС хорошо работает при высоких плотностях тока (диаметр проволоки до 3мм) и при колебаниях напряжения сети до 8%, рис. 17.

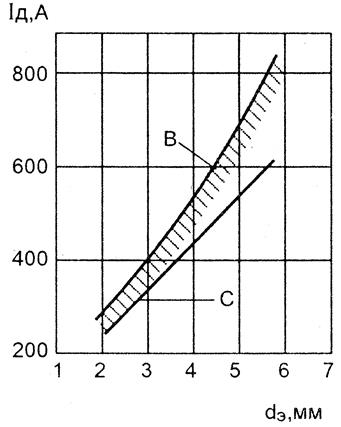

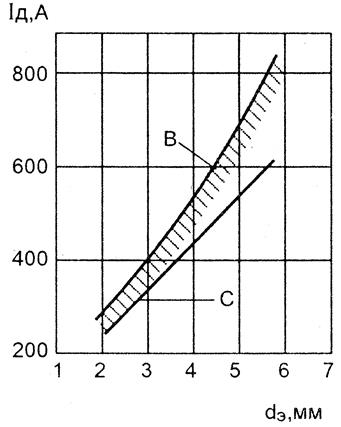

При увеличении диаметра электрода или снижении плотности тока на электроде и уменьшении Vпп для получения качественного сварного шва в условиях возмущений саморегулирования становится недостаточно, рис. 18. Таким образом основным требованием к оборудованию для сварки плавящимся электродом малого диаметром является обеспечение постоянство скорости подачи электродной проволоки.

Рис. 17. Зависимость коэффициентов саморегулирования по току k1 (сплошные линии) и по напряжению k2 (штриховые линии) от плотности тока в электроде

Рис. 18. Влияние диаметра электрода на силу тока, обеспечивающую саморегулирование дуги при сварке плавящимся электродом: ниже С – невозможность качественной сварки; ниже В – затянутый процесс саморегулирования

Электроприводы механизмов подачи электродной проволоки работают в условиях колебаний напряжения сети и изменения в широком диапазоне нагрузки – момента сопротивления на валу двигателя. Особенно существенным может быть изменение момента при полуавтоматической сварке в среде защитного газа при манипуляциях сварочной горелкой. Для этих приводов применяют либо трехфазные асинхронные двигатели переменного тока, как имеющие относительно жесткие характеристики, либо двигатели постоянного тока независимого возбуждения с системой стабилизации частоты вращения. В отсутствие системы стабилизации для надежной работы привода приходится завышать мощность двигателя. Применение двигателей переменного тока затрудняет регулирование частоты вращения, поэтому применяют сменные шестерни или коробки скоростей. Двигатели постоянного тока лишены этих недостатков, но без системы стабилизации их механическая характеристика недостаточно жесткая. В настоящее время в приводах применяют управляемые тиристорные выпрямители или более сложные схемы с транзисторным управлением. В последнем случае для разгрузки силовых транзисторов привода используют амплитудо-частотную модуляцию.

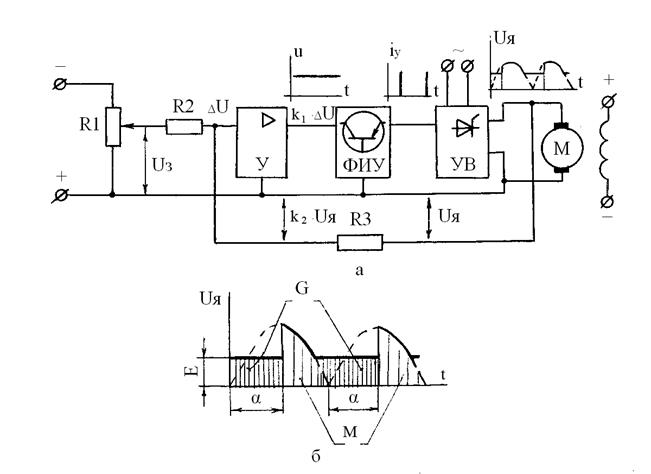

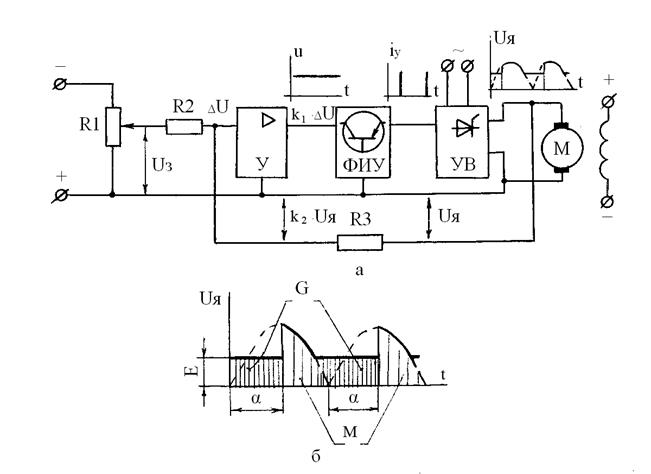

Функциональная схема более простого тиристорного привода с системой стабилизации показана на рис. 19. Двигатель постоянного тока с независимым возбуждением подключен к управляемому выпрямителю на тиристорах УВ, рис.19, а. Управление выпрямителем осуществляется электронным фазоимпульсным устройством ФИУ, вход которого подключен к усилителю напряжения У. Чем больше входное напряжение ФИУ, тем меньше угол управления тиристорами, больше среднее напряжение на якоре двигателя М и больше частота вращения. На вход усилителя подается разность ∆U между напряжениями задания Uз и частью напряжения с якоря Uя . Таким образом изменение этой разности приводит к изменению частоты вращения якоря двигателя. При увеличении момента сопротивления на валу двигателя и снижении частоты вращения снижается Uя. Разность ∆U увеличивается, увеличивая входное напряжение в ФИУ. В результате этого фазовый угол управления тиристорами уменьшается, среднее напряжение на якоре возрастает и частота вращения увеличивается до заданной. Такой принцип управления тиристорами называется вертикальным. Использование Uя в качестве сигнала обратной связи возможно потому, что тиристор открыт лишь часть полупериода (рис. 19, б).

В оставшуюся часть времени напряжение к якорю не прикладывается, он вращается по инерции, работая в режиме генератора, и создает ЭДС на щетках, пропорциональную своей частоте вращения. Величина этой ЭДС и используется как сигнал отрицательной обратной связи. Появление напряжения питания после отпирания тиристоров вносит ошибку в этот сигнал, поэтому более точно работает система с датчиком – тахогенератором, ЭДС которого строго соответствует частоте вращения. Тахогенераторы в приводах подачи электродной проволоки как правило не используют из-за трудности их соединения с двигателями и увеличения габаритов оборудования.

Рис. 19. Функциональная схема системы стабилизации (а) и изменение

напряжения на якоре двигателя (б): G – режим генератора, М – двигателя

Как следует из описания работы системы стабилизации, она работает по пропорциональному закону и ошибка в ней и при использовании тахогенератора неизбежна. Несмотря на это, эти системы с успехом эксплуатируются и ошибка в них не превышает 10%.

I и

I и  I при всегда имеющей место

I при всегда имеющей место  U. Таким образом, система саморегулирования (АРДС) лучше отрабатывает возмущения по току и хуже по напряжению. Это означает, что влияние на глубину проплавления возмущений по длине дуги и возмущения со стороны источника слабее, чем на ширину шва. В связи с этим при сварке с независимой подачей электродной проволоки напряжение дуги нужно подбирать более точно (до нескольких вольт), а величина тока может иметь отклонение от заданной до нескольких десятков ампер.

U. Таким образом, система саморегулирования (АРДС) лучше отрабатывает возмущения по току и хуже по напряжению. Это означает, что влияние на глубину проплавления возмущений по длине дуги и возмущения со стороны источника слабее, чем на ширину шва. В связи с этим при сварке с независимой подачей электродной проволоки напряжение дуги нужно подбирать более точно (до нескольких вольт), а величина тока может иметь отклонение от заданной до нескольких десятков ампер.