При качении по рельсам происходит естественное изнашивание колес, в результате чего уменьшается толщина их ободов и гребней. Износ как разрушение микрообъемов поверхностного слоя при трении приводит к изменению размеров, формы и состояния поверхности. Износ зависит от условий трения, свойств материала и конструктивных особенностей трущихся пар. Износу подвергаются поверхности катания колес, шейки и другие части осей. Естественный износ гребня приводит к уменьшению его толщины. Различают круговой и локальный предельный износ.

Круговой износ образуется на трущейся поверхности вращения по круговому периметру и может быть равномерным или неравномерным Равномерный износ протекает равномерно, а неравномерный — с различной интенсивностью по профилю или по круговому периметру. В результате кругового, равномерного износа образуется прокат (износ обода по кругу катания по сравнению со стандартным профилем), а в результате неравномерного износа по круговому периметру — неравномерный прокат. Неравномерный круговой износ по профилю приводит к образованию ступенчатого проката, вертикального подреза гребня, кольцевых выработок на поверхности катания колеса, задиров и рисок на поверхности шейки и предподступичной части.

Локальный (местный) износ характеризуется образованием плоского места (площадки) на поверхности катания колеса и называется ползуном.

При обнаружении дефектов колёс (ползун, выщербина), не выходящих за браковочные размеры, необходимо отметить на диске колеса место дефекта прямой линией и нанести на кузов вагона или боковую раму вагона меловую пометку о величине выявленного дефекта, (например В 6x20, П.0,9), для дальнейшего наблюдения за развитием дефекта в пути следования.

Запрещается выпускать в эксплуатацию и допускать к следованию в поездах вагоны после сходов, с трещиной в ободе, диске и ступице колеса, имеющие местное уширение обода, вертикальный подрез гребня, при наличии остроконечного наката на гребне колёсной пары, а также при следующих износах и повреждениях колёсных пар, нарушающих нормальное взаимодействие пути и подвижного состава:

РАВНОМЕРНЫЙ ПРОКАТ

РАВНОМЕРНЫЙ ПРОКАТ

Рисунок 10.1

Равномерный прокат - равномерный круговой предельный износ колеса в плоскости круга катания. Естественный износ в пределах допускаемого возникает за счет деформации металла и истирания поверхности катания при взаимодействии колеса с рельсом, а также истирания от воздействия на колесо тормозных колодок. Запрещается равномерный прокат по кругу катания:

1) При скоростях движения свыше 120 км /час - до 140 км/час: у пассажирских вагонов более 5 мм;

2) При скоростях движения до 120 км/час:

- у пассажирских вагонов в поездах дальнего следования более 7 мм;

- у пассажирских вагонов в поездах местного и пригородного сообщения

более 8 мм;

- у вагонов рефрижераторного парка и грузовых вагонов более 9 мм;

3) При скоростях свыше 120 км/ч:

- у колесных пар с приводом от торца шейки оеи более 4 мм.

4) При подготовке под погрузку у грузовых вагонов более 8,5 мм

Величину проката определяют (см. рис. 10) с помощью вертикального движка 2 сухаря 3 шаблона 1 по кругу катания, который устанавливается на расстоянии 70 мм от внутренней грани колеса, для чего риска на сухаре 3 движка 2 должна совпасть с контрольной риской 4 основания шаблона 1. Шаблон опорной ножкой 5 установить на вершину гребня, прижать вертикальную грань шаблона и лапку 6 шаблона 1 к внутренней грани обода колеса, опустить вертикальный движок сухаря 2 до соприкосновения с поверхностью катания колеса и произвести считывание показаний по шкале движка и нониусу.

НЕРАВНОМЕРНЫЙ ПРОКАТ

Рисунок 10.2

К признакам неравномерного проката колес (рис. 11) относятся:

1 - местное уширение обода, сужение или смятие фаски; 2 -неравномерный круговой наплыв на фаску; 3 - местное уширение дорожки качения; 4,5— закатавшийся ползун; 6 — закатавшийся «навар».

Неравномерный прокат - неодинаковый прокат, измеренный в 3-х различных сечениях. Это своего рода эллипс колеса, при котором ударов колес по рельсу не будет. Неравномерный прокат возникает вследствие неравномерного износа поверхности катания из-за развития поверхностных дефектов и неоднородности свойств материала. Характерными признаками неравномерного проката являются:

- раздавливание - местный (по длине) наплыв металла на наружную грань обода в зоне фаски;

- местное сужение или смятие фаски;

- неравномерный круговой наплыв металла на фаску;

- местное уширение дорожки качения;

- наличие закатывающихся ползунов и «наваров», трещин и выщербин в

сочетании с местным уширением дорожки качения или раздавливанием обода.

Закатавшийся ползун с выщербиной

Технически доказано, что неравномерный прокат, это:

- 98% - трещин ободов и дисков

- 98% - падений триангеля

- В 6 раз чаще разрушается роликовая букса, следовательно, если

неравномерный прокат в пределах нормы, допустим 1,5-1,9 мм, то более двух

месяцев букса не проходит, с таким дефектом обязательно выйдет из строя.

Запрещается эксплуатация колесных пар, имеющих неравномерный прокат: у грузовых вагонов - более 2 мм; у пассажирских - более 2 мм, а колесные пары с редуктором от торца шейки оси и шкивами ТРКП, ТК-2 -более 1 мм. Вагон отцепляется в текущий ремонт для смены колесной пары с последующей ее обточкой и производством полного или обыкновенного освидетельствования. Наличие неравномерного проката выявляется по взаимосвязанным неисправностям, таким как, следам трения на фрикционной планке, клине амортизатора, пружинном комплекте, валике подвески башмака, валике мертвой точки, валике распорной тяги, по ослаблению пояса крепления бака цистерны, по сдвигу пружин и т.д. ОРВ (ОВ) должны помнить, что неравномерный прокат способствует появлению трещин ободов и дисков колес, может привести к разрушению буксового узла, падению триангеля на путь.

ИЗМЕРЕНИЕ неравномерного проката производится абсолютным шаблоном в местах повышенного видимого износа колеса, т.е. в сечении с видимым максимальным износом. Для определения его величины дополнительно производят измерения рядом с этим сечением с каждой стороны на расстоянии до 500 мм. Величина дефекта определяется, как разность результатов этих измерений (от большего значения числа вычитается меньшее). Максимальное значение разности результатов измерений принимается за действительную величину неравномерного проката.

Например: 1-я точка 9мм, 2-я точка 6мм, 3-я точка 7мм.

9мм - 6мм = 3 мм неравномерный прокат

Рисунок 10.3

Обычно в эксплуатации находятся колёсные пары, условно подразделяемые на три категории:

а) с фаской - если колёсная пара с фаской, достаточно посмотреть на

фаску по кругу колеса, Например толщина фаски 8мм, а в месте

неравномерного проката толщина 4мм, то неравномерный прокат условно 4мм

отчётливо виден невооружённым глазом.

б) без фаски - если колёсная пара без фаски, то в месте неравномерного

проката будет раскатан обод, т.е. местное увеличение обода. Толщина этого

увеличения и есть условная величина неравномерного проката.

в) с незначительным сплошным отдавом - Если колёсная пара со

сплошным отдавом, а толщина отдава условно 2 мм, то на месте

неравномерного проката толщина отдава будет значительно больше, например

6 мм. Это значит, величина неравномерного проката условно 4 мм.

Эти описанные способы позволяют выявить неравномерный прокат практически без специального шаблона, даже не делая протяжки.

ВЕРТИКАЛЬНЫЙ ПОДРЕЗ ГРЕБНЯ

Вертикальный подрез гребня (подрез на гребне более допускаемого) - неравномерный по поперечному профилю круговой износ, при котором угол наклона профиля боковой поверхности гребня приближается к 90°, а радиус перехода от гребня к уклону 1:20 уменьшается до 8—12 мм.

Причины возникновения вертикального подреза гребня те же, что и при возникновении неисправности колеса - тонкий гребень. В эксплуатации вертикальный подрез не допускается высотой более 18 мм.

Наличие под вагонами колесных пар с вертикальным подрезом гребня может привести к сходу вагонов с рельсов при противошерстном движении их по стрелочному переводу.

Рисунок 10.4

Для измерения вертикального подреза (см. рис. 7.4) ножку 1 шаблона прижимают к внутренней грани обода колеса. Движок 2 подводят к гребню так, чтобы браковочная грань 3 касалась рабочей поверхности гребня, а нижняя поверхность ножки движка - рабочей поверхности катания колеса. Если браковочная грань 3 движка 2 соприкасается с поверхностью гребня полностью или хотя бы кромкой с отметкой 18, такую колесную пару бракуют. Если между гребнем и браковочной гранью движка шаблона у отметки 18 имеется зазор, колесную пару не бракуют.

ОСТРОКОНЕЧНЫЙ НАКАТ ГРЕБНЯ

Остроконечеый накат гребня колеса- механическое повреждение, которое характеризуется образованием выступа по круговому периметру гребня в месте перехода его изношенной боковой поверхности к вершине. Остроконечный накат возникает в результате пластической деформации поверхностных слоев металла гребня в сторону его вершины из-за высокого контактного давления и интенсивного трения в месте взаимодействия с головкой рельса.

Этому способствует ненормальная работа колесной пары, вызванная причинами, которые приводят к возникновению повышенного износа и подреза гребня колеса.

Рисунок 10.5

Данными причинами являются: ненормальная работа колесной пары, неправильная установка ее в тележке, значительная разница диаметров колес на одной оси, длительная работа на пути с крутыми кривыми, изгиб оси, перекос рамы тележки, неправильная посадка колес на ось.

Рабочей частью гребня классифицируется поверхность, расположенная в границах 2 мм от вершины «а» и 13 мм «б» от поверхности катания. Острая кромка 4 в вершинных (нерабочих) частях гребня, не имеющего подреза, чаще всего не является эксплуатационным дефектом и классифицируется наплывом, не представляющим угрозы безопасности

Рисунок 10.6. Рисунок 10.7. Рисунок 10.8.

СТУПЕНЧАТЫЙ ПРОКАТ

Ступенчатый прокат — это неравномерный по профилю круговой износ, при котором на поверхности катания образуется ярко выраженная ступень. Ступенчатый прокат возникает при смещении пятна контакта колеса и рельса в сторону фаски в основном из-за несимметричной посадки колес на ось, большой разницы диаметров колес по кругу катания, неправильной установки колесной пары в тележке или перекоса рамы тележки.

Ступенчатый прокат является редкой неисправностью и наблюдается, как правило, на одном колесе колесной пары, другое же часто имеет либо повышенный износ, либо вертикальный подрез гребня. При наличии вертикального подреза гребня - на другом колесе у этой колесной пары может быть ступенчатый прокат. Необходимо осмотреть гребень, так как. вертикальный подрез 2 может вызвать появление и остроконечного наката 1 на участке сопряжения подрезанной части гребня с его вершиной. Такая колесная пара должна быть изъята из эксплуатации.

Наибольшая глубина ступенчатого проката находится на расстоянии 25— 30 мм от круга катания в сторону фаски. Колесные пары со ступенчатым прокатом исключаются из эксплуатации по нормам предельного равномерного проката, но чаще – по подрезу гребня на другом колесе.

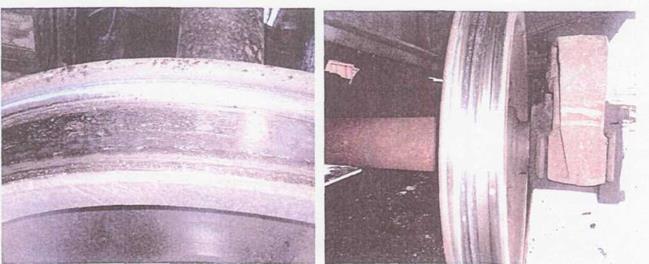

Ступенчатый прокат

КОЛЬЦЕВЫЕ ВЫРАБОТКИ IA ПОВЕРХНОСТИ КАТАНИЯ КОЛЕСА

Рисунок 10.9

Кольцевые выработки — неравномерный по поперечному профилю круговой износ, при котором на поверхности катания колеса образуются местные углубления с различной шириной. Такой вид износа наблюдается, как правило, у колесных пар, эксплуатируемых с композиционными тормозными колодками. Кольцевые выработки образуются главным образом по краям зоны контакта поверхности катания с тормозной колодкой.

Возникновение кольцевых выработок объясняется неодинаковыми термическими условиями работы поверхностных слоев металла колеса и композиционной колодки по ширине зоны контакта и воздействием абразивных частиц пыли на поверхность трения по краям колодки.

При высокотемпературном нагреве от трения связующий полимер композиции колодки разлагается, а продукты распада и налипшие абразивные частицы уносятся из зоны контакта. Из-за низкой теплопроводности композиции эти процессы протекают по ширине колодки не одинаково и менее интенсивно по краям ее, где температура значительно ниже. Поэтому при достаточно длительной эксплуатации у краев поверхности композиционной колодки образуются выступы с налипшими на них абразивными частицами, которые создают кольцевые выработки на поверхности катания. Кольцевые выработки ослабляют колеса и, кроме того, являются концентраторами напряжений.

ЗАПРЕЩАЮТСЯ: Кольцевые выработки 1 глубиной "h" у основания гребня более 1мм, кольцевые выработки 2 глубиной "h 1 " на уклоне 1:7 - более 2 мм или шириной «б», «б 1» более 15 мм.

При наличии кольцевых выработок на других участках поверхности катания, имеющих уклон 1:20, нормы браковки их такие же, как для кольцевых выработок, расположенных у гребня. Глубина кольцевых выработок определяется как разность измерений в наиболее деформированном месте и у кромки выработки.

РАВНОМЕРНЫЙ ПРОКАТ

РАВНОМЕРНЫЙ ПРОКАТ