Смешение зависит от температуры размягчения пека. Температура смешения должна быть в 2 раза выше температуры размягчения пека (таб.3). Дальнейшее повышение температуры нежелательно, т.к происходит:

- частичное окисление связующего;

- потеря легкокипячих фракций, и как следствие повышение температуры размягчения и ухудшение пластичности.

Другой технологический фактор время смешения. Чем мельче гранулометрический состав шихты и выше температура размягчения, тем больше продолжительность смешения.

При смешении происходит адсорбция пека, а также проникновение пека в поры кокса.

При смешении формируется первичная структура анод, при некачественном смешении остаются не смоченные поверхности и незаполненные поры, что приводит при обжиге к образованию микротрещин.

Для получения качественной массы необходимо нагреть шихту близкую температуре смешения 198-2010С (таб.1.)

| Показатель

| Значение показателя

| Примечание

|

| мин

| цель

| макс

|

|

| Температура коксовой шихты, °С

| 195

| 198

| 201

| *- на выходе из

смесителя

|

| Температура пека, °С

| 189

| 192

| 195

|

| Температура смешения массы,°С *

| 195

| 198

| 201

|

Таблица 1 Температурные параметры смешения

Периодическое смешение

Смесильные машины в зависимости от принципа действия подразделяются на два типа: машины периодического и непрерывного действия.

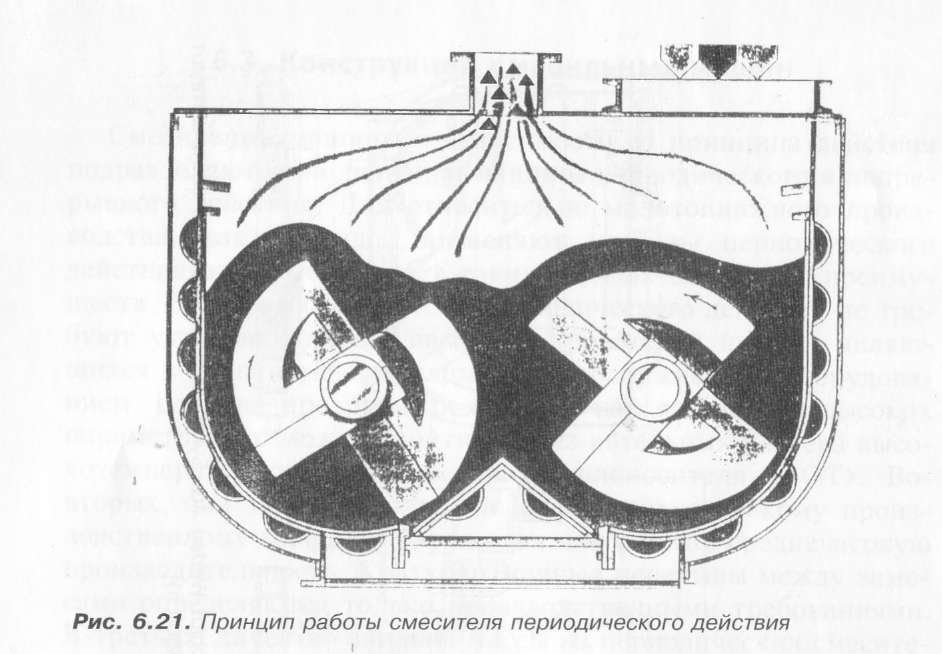

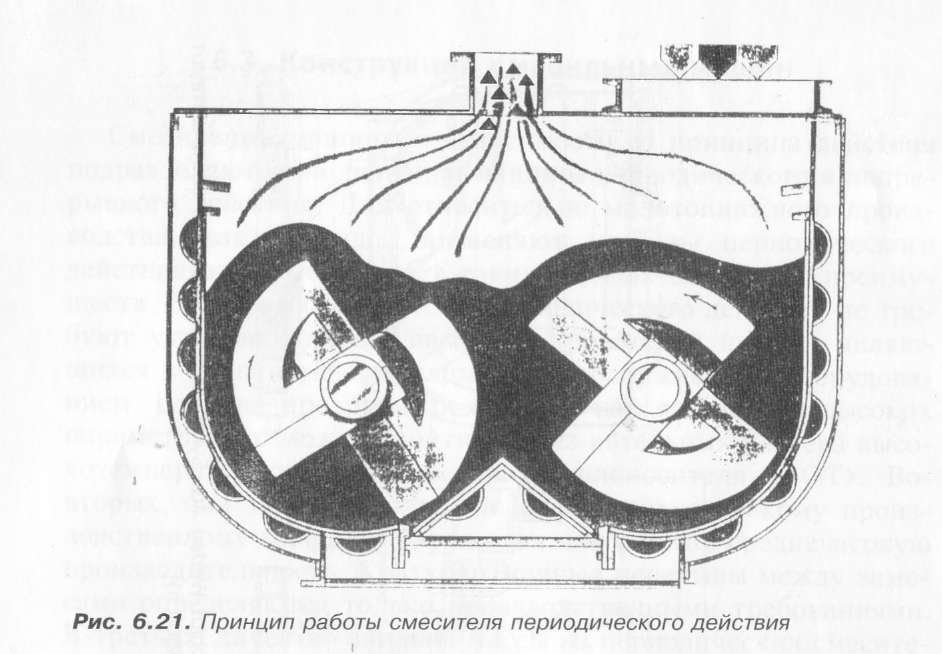

Машины периодического действия (рис.1). Материал (коксовые фракции и пек) попадает в рабочую камеру через верхний люк и смешивается лопастями, вращающимися навстречу друг другу.

Камера состоит из двух полуцилиндров, разделенных по средней линии сьемным литым гребнем.

Обогрев камеры смесителя осуществляется горячим теплоносителем от котельной ВОТ или паром циркулирующим по трубкам, приваренным на стенки камеры. Температура смешивания 198±30С.

Для предотвращения износа корпуса смесителя от абразивного воздействия коксовой шихты внутренняя поверхность корпуса покрывается броней из марганцевой стали.

Рис.1 Смесильная машина периодического действия

Для интенсификации теплообмена внутри смесителя между стальной футеровкой и стенкой корпуса пространство заполняется теплопроводящей цементной массой.

Разгрузка смесителя производится через люки в нижней части камеры, или через верх путем наклона смесителя (для малых мощностей).

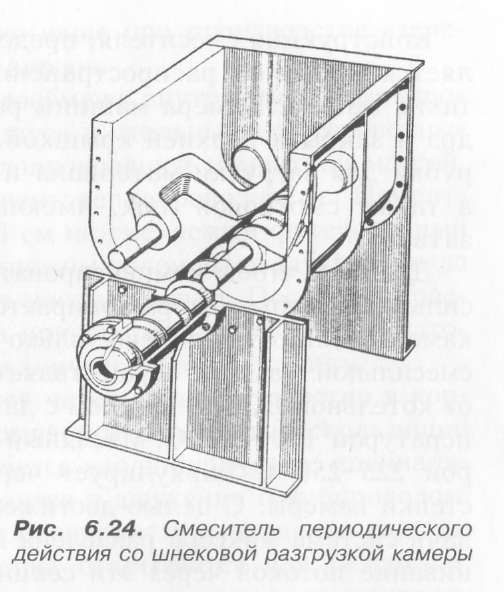

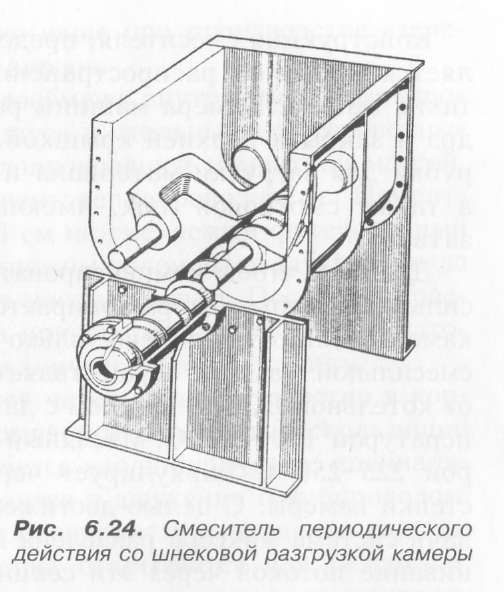

Выпускаются смесители с разгрузочным шнеком вдоль центральной оси камеры смешения, который вращается в процессе всего перемешивания и дополнительно интенсифицирует процесс смешения (рис.2).

Рис.2 Смеситель периодического действия со шнековой разгрузкой камеры.

Последовательностью операций смешения:10-15мин смешение и нагрев сухой шихты, далее загрузка пека 30-35мин смешение смеси. С учетом загрузки и разгрузки общий цикл составляет около 1час.

Мощность, потребляемая приводом смесителя, отражает превращения анодной массы в ходе смешения. В период сухого смешения она составляет 15-20% от максимальной. После загрузке пека мощность быстро возрастает и достигает максимальной. По мере усреднения и пластификации вязкость за 10-15мин снижается до 55-60% от максимальной и остается такой до конца цикла. Если потребляемая мощность не стабилизировалась, то это говорит о том, что процесс гомогенизации, пропитки и пластификации массы не успел завершится.

Для производства электродных масс используются машины UK 3000 XEL, UK 1500 XEL (выпускаются германской фирмой Werner und Pfleiderer GmbH). В отечественном химическом машиностроении выпускаются смесители «Анод-4» вместимостью 2000л, взамен устаревшей модели СМБ-2000.

Непрерывное смешение.

Как правило, современная реакторно-смесильная установка состоит из трех основных элементов:

-собственно смесителя непрерывного действия

- порошкового подогревателя

- котельной нагрева высокотемпературного органического теплоносителя (ВОТ).

Нагреватели шихты

Ключевым элементом в современной смесильной установке является система нагрева и распределения высокотемпературного органического теплоносителя. Использование теплоносителя ВОТ имеет большое практическое значение. Во-первых, температура ВОТ может подниматься до 330 о С и выше.В качестве высокотемпературного органического теплоносителя используют различные термостойкие органические масла на базе нефтепродуктов (Терминол-66).

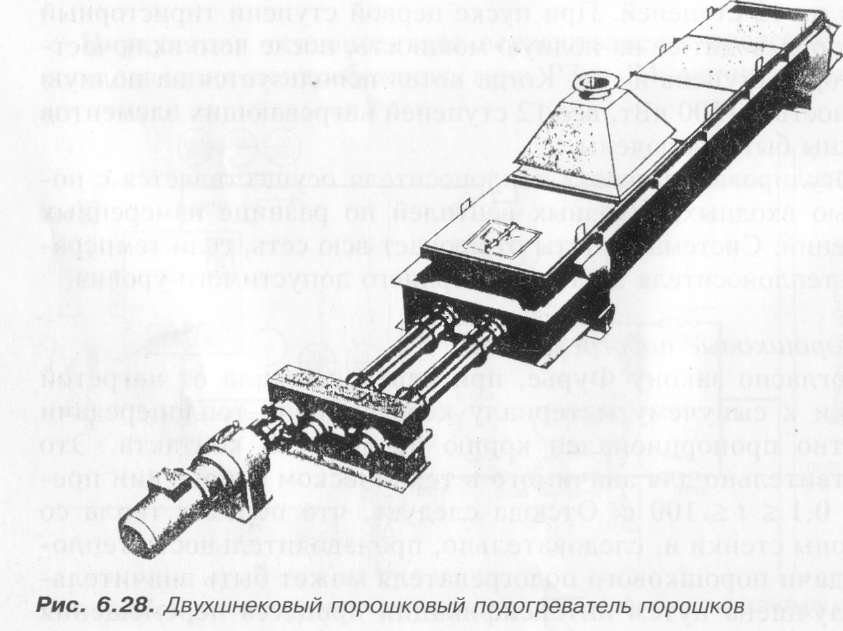

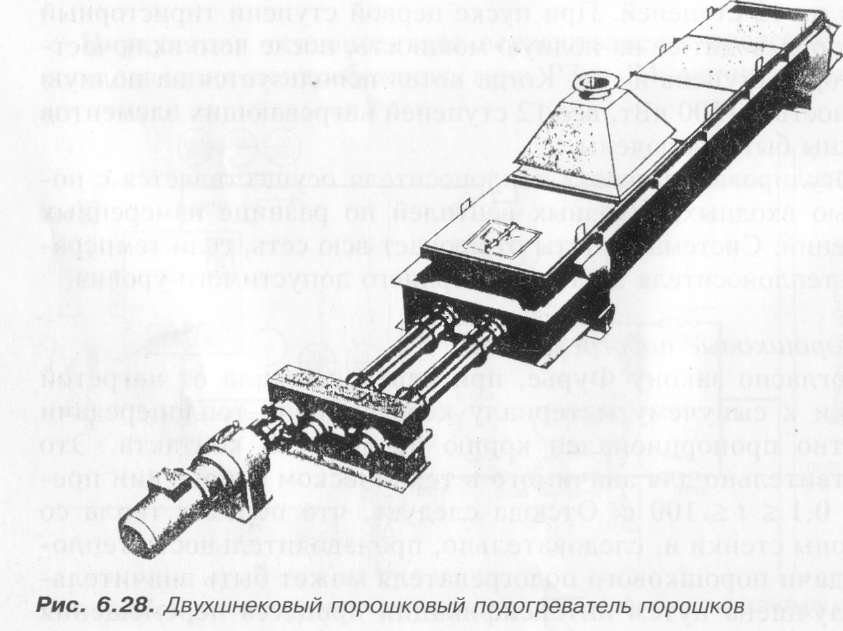

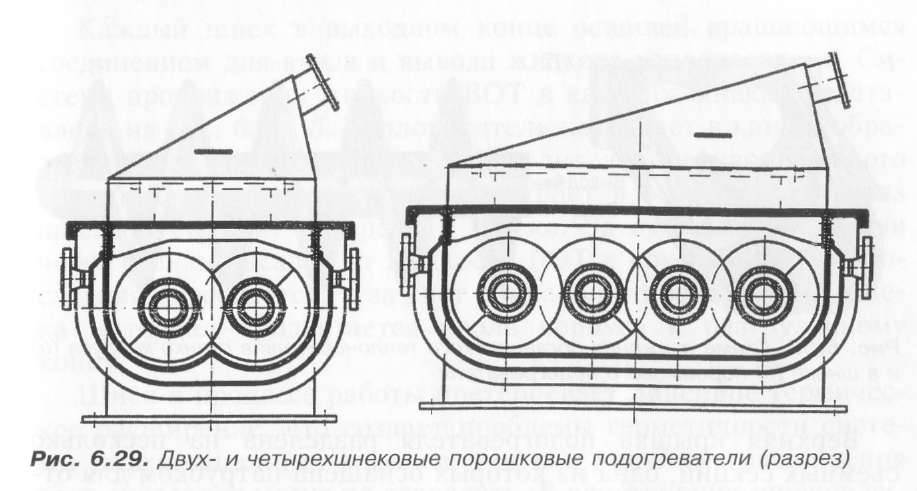

Предварительное смешивание шихты и подача на подогрев, осуществляется суммирующими винтовыми конвейерами. Суммарную коксовую шихту перед смешением подогревают в порошковых подогревателях КПН-500 фирмы «KUMERA» (рис 3). Подогреватель состоит из корпуса, 2-х шнеков и привода. Нагрев шихты осуществляется за счёт теплопередачи от корпуса и валов подогревателя. Корпус и валы обогреваются органическим теплоносителем. Корпус представляет собой конструкцию из углеродистой стали и испытан давлением 15 бар при температуре 350°C. В подогревателе имеются два шнека, вращающиеся в одном направлении (могут вращаться в разных направлениях). Пустотелые спирали внутри шнеков обеспечивают циркуляцию теплоносителя, объем теплоносителя в системе подогревателя – 1,1 м3, площадь обогрева 44,85 м2. Теплоноситель вводится в шнек и выводится из него через вращающийся стык типа "Джонсон". Привод состоит из электродвигателя с редуктором, преобразователем частоты. Скорость вращения шнеков регулируется бесступенчато от 2,5 до 12 об/мин, регулировка производится с пульта местного управления.

Предварительное смешивание шихты и подача на подогрев, осуществляется суммирующими винтовыми конвейерами. Суммарную коксовую шихту перед смешением подогревают в порошковых подогревателях КПН-500 фирмы «KUMERA» (рис 3). Подогреватель состоит из корпуса, 2-х шнеков и привода. Нагрев шихты осуществляется за счёт теплопередачи от корпуса и валов подогревателя. Корпус и валы обогреваются органическим теплоносителем. Корпус представляет собой конструкцию из углеродистой стали и испытан давлением 15 бар при температуре 350°C. В подогревателе имеются два шнека, вращающиеся в одном направлении (могут вращаться в разных направлениях). Пустотелые спирали внутри шнеков обеспечивают циркуляцию теплоносителя, объем теплоносителя в системе подогревателя – 1,1 м3, площадь обогрева 44,85 м2. Теплоноситель вводится в шнек и выводится из него через вращающийся стык типа "Джонсон". Привод состоит из электродвигателя с редуктором, преобразователем частоты. Скорость вращения шнеков регулируется бесступенчато от 2,5 до 12 об/мин, регулировка производится с пульта местного управления.

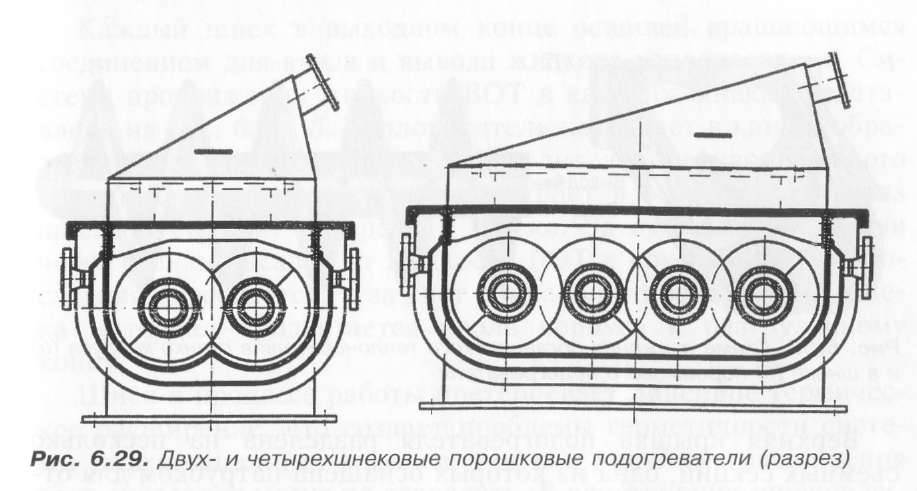

Рис.2 Двух и четырех шнековый подогреватель шихты.

Рис3. Двухшнековый подогреватель шихты

Порошковые подогреватели могут выпускаться и выпускаются четырехшнековые (рис. 3). Верхняя крышка подогревателя, разделена на несколько съемных секций, одна секция оснащена патрубком для отсоса пыли, другая оснащена смотровым люком. Крышки оснащены слоем теплоизоляции (50мм) из минеральной ваты. Внешняя поверхность корпуса теплоизолируется слоем 100 мм минеральной ваты и закрывается алюминиевым листом толщиной 1мм.

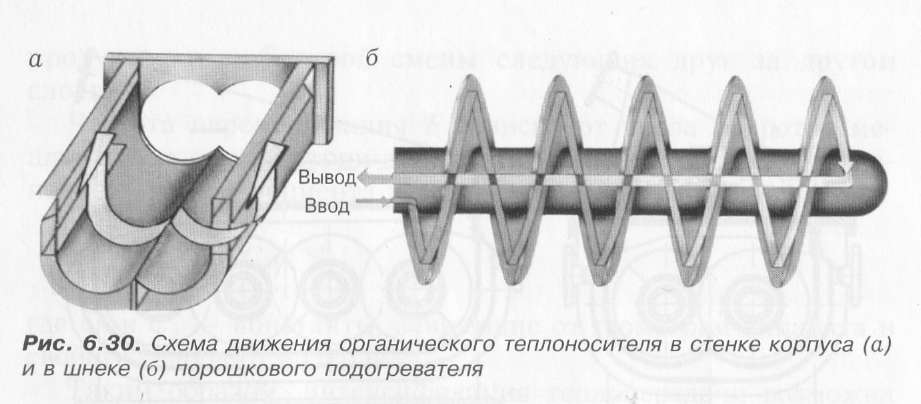

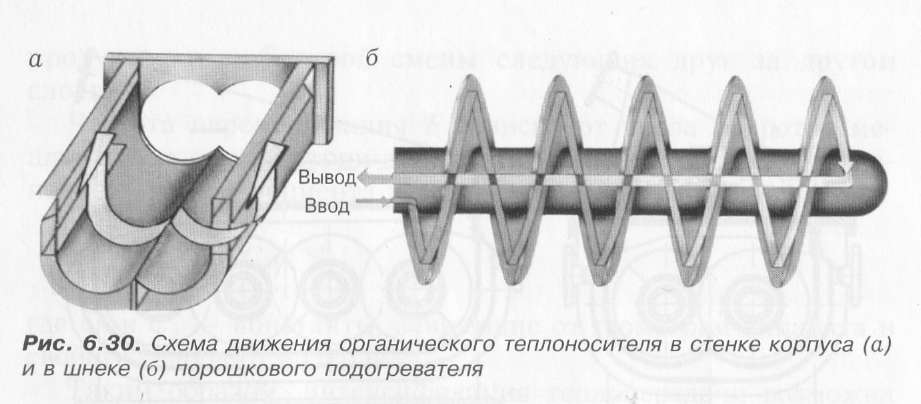

Шнеки состоят из сплошных валов, на которые нанизываются секции винтовых перегревателей из износостойкой стали. Каждый шнек в выходном конце оснащен вращающимся соединением для ввода и вывода жидкого теплоносителя. Движение теплоносителя в каналах шнека (рис. 4,б).

Рис.4 Схема движения органического теплоносителя в стенке корпуса(а) и в шнеке (б) подогревателя шихты.

Теплоноситель поступает в канал, в витках шнека, и доходит до противоположного конца. Далее теплоноситель поступает в осевой канал вала шнека и выходит за пределы шнека. За счет теплопередачи через стенки насадок от жидкости ВОТ к коксовой шихте последняя нагревается, а за счет спирального воздействия шнека материал продвигается вдоль корпуса к разгрузочному концу.

Скорость вращения шнека должна согласовываться с производительностью подогревателя, при этом уровень материала должен доходить до верха шнеков.

Для обогрева рубашки органический теплоноситель подается, в основном, в центре днища (Рис.8.а) и циркулирует в рубашке, достигая выходного клапана в конце желоба. Через стенки корпуса передается только10-15% тепла для нагрева кокса.

Скорость вращения шнеков регулируется ступенями от 2,5 до 15 об/мин в зависимости от производительности подогревателя. Уровень материалов в подогреватели доходит до верха шнека.

Предварительное смешивание шихты и подача на подогрев, осуществляется суммирующими винтовыми конвейерами. Суммарную коксовую шихту перед смешением подогревают в порошковых подогревателях КПН-500 фирмы «KUMERA» (рис 3). Подогреватель состоит из корпуса, 2-х шнеков и привода. Нагрев шихты осуществляется за счёт теплопередачи от корпуса и валов подогревателя. Корпус и валы обогреваются органическим теплоносителем. Корпус представляет собой конструкцию из углеродистой стали и испытан давлением 15 бар при температуре 350°C. В подогревателе имеются два шнека, вращающиеся в одном направлении (могут вращаться в разных направлениях). Пустотелые спирали внутри шнеков обеспечивают циркуляцию теплоносителя, объем теплоносителя в системе подогревателя – 1,1 м3, площадь обогрева 44,85 м2. Теплоноситель вводится в шнек и выводится из него через вращающийся стык типа "Джонсон". Привод состоит из электродвигателя с редуктором, преобразователем частоты. Скорость вращения шнеков регулируется бесступенчато от 2,5 до 12 об/мин, регулировка производится с пульта местного управления.

Предварительное смешивание шихты и подача на подогрев, осуществляется суммирующими винтовыми конвейерами. Суммарную коксовую шихту перед смешением подогревают в порошковых подогревателях КПН-500 фирмы «KUMERA» (рис 3). Подогреватель состоит из корпуса, 2-х шнеков и привода. Нагрев шихты осуществляется за счёт теплопередачи от корпуса и валов подогревателя. Корпус и валы обогреваются органическим теплоносителем. Корпус представляет собой конструкцию из углеродистой стали и испытан давлением 15 бар при температуре 350°C. В подогревателе имеются два шнека, вращающиеся в одном направлении (могут вращаться в разных направлениях). Пустотелые спирали внутри шнеков обеспечивают циркуляцию теплоносителя, объем теплоносителя в системе подогревателя – 1,1 м3, площадь обогрева 44,85 м2. Теплоноситель вводится в шнек и выводится из него через вращающийся стык типа "Джонсон". Привод состоит из электродвигателя с редуктором, преобразователем частоты. Скорость вращения шнеков регулируется бесступенчато от 2,5 до 12 об/мин, регулировка производится с пульта местного управления.