Вытяжкой получают полые детали разнообразной формы из плоских листов или полых тонкостенных заготовок, не требующих, как правило, дальнейшей обработки, кроме обрезки неровного края. К ним относятся:

1) детали, имеющие форму тел вращения (осесимметричные): днища котлов и различных цилиндрических резервуаров, металлическая посуда, детали осветительной аппаратуры (например, детали автомобильных фар) и многие др.;

2) детали коробчатой формы: топливные баки двигателей внутреннего сгорания, бидоны для горюче-смазочных материалов, тара для продуктов консервного производства и многие др.;

3) детали, имеющие одну ось симметрии или асимметричные: автокузовные детали – крыша автомобиля, его двери, капот и пр.;

4) цилиндрические детали, у которых толщина дна больше толщины стенок: артиллерийские гильзы, гильзы стрелкового оружия, металлическая посуда с толстым дном и пр.

Перечисленные детали могут иметь диаметр (или длину) – от нескольких миллиметров до нескольких метров и толщину стенки – от десятых долей до десятков миллиметров.

Вид сверху на детали показан на рисунке 2.18:

1) круглой формы 2) коробчатой формы

3) деталь сложной формы

Рис.2.18. Вид сверху на детали различной формы.

Детали, получаемые вытяжкой, в зависимости от относительной высоты штампуют в одну или несколько операций или переходов.Это показано на рисунке 2.19.

Рис. 2.19. Переходы вытяжки:

а) – первый; б) – последующий.

На первом переходе плоскую заготовку вытягивают в полую, открытую с одного конца деталь или полуфабрикат(рис.); на последующих переходах происходит увеличение высоты при одновременном уменьшении поперечных размеров полуфабрикатов, полученных на предыдущих переходах вытяжки (рис.).

Изготовление деталей вытяжкой осуществляется без нагрева заготовки, в холодном состоянии. Исключение – вытяжка толстолистового металла (толщиной свыше 20 мм).

Для изготовления деталей вытяжкой применяют листовой металл, обладающий высокими пластическими свойствами: низкоуглеродистую качественную и конструкционную низколегированную сталь, алюминий и различные его сплавы, медь, латунь и другие металлы.

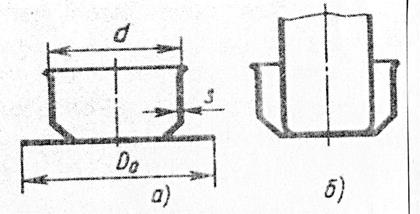

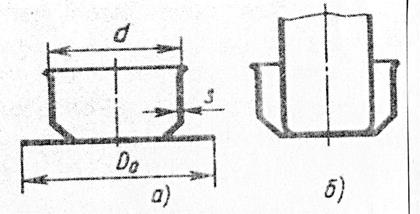

Вытяжку осуществляют в специальных штампах, рабочие органы которых: матрица 1 со скругленной рабочей кромкой, пуансон 2 и, если это необходимо, прижимное кольцо 3 (рис). Между пуансоном и матрицей имеется зазор z, в который пуансон втягивает заготовку. При вытяжке без прижима внешняя сила, передаваемая пуансоном, приложена к донной части вытягиваемой детали, краевая же ее часть остается свободной, не нагруженной внешними силами. Применяют два основных способа вытяжки:

1) без искусственного уменьшения толщины стенки(вытяжка);

Рис.2.20. Схема штампов для первого перехода вытяжки:

а) без прижимного кольца; б) с прижимным кольцом.

2) с искусственным, преднамеренным уменьшением толщины стенки (вытяжка с утонением), в том числе комбинированная вытяжка.

Вытяжка без утонения стенки характеризуется существенным уменьшением диаметра заготовки при приблизительно неизменной толщине стенки вытягиваемой детали. Вытяжку осуществляют в штампах, у которых зазор между пуансоном и матрицей равен или больше толщины заготовки (z ≥ s).

Вытяжка с утонением характеризуется существенным уменьшением толщины стенки при относительно малом уменьшении диаметра заготовки. При вытяжке с утонением зазор z < s.

В процессе вытяжки без утонения в краевой части заготовки, еще не втянутой в матрицу (во фланце, см рис. 12,а), одновременно возникают растягивающие  и сжимающие

и сжимающие  напряжения. Сжимающие напряжения

напряжения. Сжимающие напряжения  , действующие в окружном направлении, при определенном соотношении диаметров заготовки и вытягиваемой детали могут вызвать появлении складок во фланце(явлении потери устойчивости), приводящих при вытягивании складок в зазор между пуансоном и матрицей к массовому браку вследствие отрыва дна. Для устранения складкообразования в штампах для вытяжки предусматривают прижимное кольцо(складкодержатель), которое прижимает фланец к матрице и этим препятствует складкообразованию (см. рис. 12, б). В связи с этим различают два способа вытяжки без утонения с прижимом и без прижима заготовки.

, действующие в окружном направлении, при определенном соотношении диаметров заготовки и вытягиваемой детали могут вызвать появлении складок во фланце(явлении потери устойчивости), приводящих при вытягивании складок в зазор между пуансоном и матрицей к массовому браку вследствие отрыва дна. Для устранения складкообразования в штампах для вытяжки предусматривают прижимное кольцо(складкодержатель), которое прижимает фланец к матрице и этим препятствует складкообразованию (см. рис. 12, б). В связи с этим различают два способа вытяжки без утонения с прижимом и без прижима заготовки.

Вытяжкой за одну операцию можно получить относительно неглубокие детали, высота которых не превышает 0,7 – 0,8 диаметра. При вытяжке более высоких деталей растягивающие напряжения, возникающие в стенке, возрастают на столько, что может наступить отрыв дна. В связи с этим процесс вытяжки необходимо разделять на несколько переходов, что позволяет уменьшить радиальные растягивающие напряжения в стенках вытягиваемой детали.

В процессе вытяжки материал заготовки упрочняется, его пластически свойства ухудшаются. Чрезмерное упрочнение металла приводит к потере пластичности и, в конечном итоге, к разрушению. Поэтому процесс изготовления высоких деталей(высотой более диаметра вытягиваемой детали) заключается в чередовании следующих друг за другом операций вытяжки, в промежутке между которыми, по мере необходимости, проводится рекристаллизационный отжиг полуфабрикатов для снятия упрочнения (рис. 13).

Рис. 2.21. Схема технологического процесса вытяжки высоких деталей.

Последующие операции вытяжки осуществляются в штампах с пружиной (рис. 21.2а) или без него (рис. 21.2 б). Это зависит от относительной толщины заготовки степени деформации.

1 – пуансон;

2 – матрица;

3 – прижимное кольцо;

4 – выталкиватель;

5 – заготовка.

Рис. 2.22. Схема штамповки для последующих переходов вытяжки: а) с прижимным кольцом; б) без прижимного кольца.

В массовом и крупносерийном производстве вытяжку осуществляют на кривошипных прессах простого и двойного действия. Как правило, детали крупных и средних размеров (автокузовные детали, металлическая посуда и др.) вытягивают на прессах двойного действия, мелкие детали – на кривошипных прессах простого действия.

и сжимающие

и сжимающие  напряжения. Сжимающие напряжения

напряжения. Сжимающие напряжения