Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

Топ:

Эволюция кровеносной системы позвоночных животных: Биологическая эволюция – необратимый процесс исторического развития живой природы...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов...

Оценка эффективности инструментов коммуникационной политики: Внешние коммуникации - обмен информацией между организацией и её внешней средой...

Интересное:

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Мероприятия для защиты от морозного пучения грунтов: Инженерная защита от морозного (криогенного) пучения грунтов необходима для легких малоэтажных зданий и других сооружений...

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Конструирование колонного аппарата

по дисциплине «Основы конструирования и расчета

технологического оборудования»

Студент гр. _________

Канд. техн. наук, ассистент М.В. Демченко

Уфа 2019

Практическая работа №1 – Конструирование колонного аппарата

Исходные данные

| Наименование параметра | Значение |

| Название блока и технологической установки, место расположения (город) | |

| Название колонного аппарата, позиция на технологической схеме, назначение | |

| Исходный продукт, поступающий в колонну | |

| Продукты, получаемые в колонне (перечислить все), указать плотность жидкой фазы, ρж, кг/м3 | |

| Внутренний диаметр, Dв (для аппарата постоянного поперечного сечения), мм | |

| Внутренние диаметры (для аппарата переменного поперечного сечения, нумерация сверху вниз), D1, D2, мм | |

| Общая высота колонного аппарата, Н, мм | |

| Рабочее давление, Рраб, МПа | |

| Рабочая температура, оС | |

| Тип и наименование массообменных устройств (указать тарелки или насадки) | |

| Количество тарелок, шт. | |

| Количество слоев насадки, шт. |

Цель и задачи практического занятия

| Цель – |

Задачи:

| 1 2 3 4 |

Описание составных частей колонного аппарата (КА)

Основными составными частями КА являются корпус и опора.

| Корпус – Обечайка – Днище – Опора – |

Краткое описание технологического процесса протекающего в колонне и схема обвязки КА

|

|

Согласно технологической схеме колонна ____________________________

название и позиция на технологической схеме

работает следующим образом:

| в колонну поступает |

Схема обвязки ______________________ колонны представлена на рисунке 1.

Рисунок 1 – Схема обвязки ________________________колонны

Техническая характеристика аппарата

Техническая характеристика аппарата приведена в таблице 1.

Таблица 1 – Техническая характеристика _________________________колонны

Наименование

Назначение

Среда

Характер среды

Давление, МПа

Рабочее

Расчетное

Гидроиспытания

Температура, 0С

Рабочая среды верха

низа

Расчетная стенки

Минимальная допустимая стенки аппарата, находящегося под давлением

Средняя наиболее холодной пятидневки района установки аппарата

Прибавка для компенсации коррозии, мм

Вместимость, м3

Группа аппарата (ГОСТ Р 52630-2012) см. приложение А

Класс герметичности аппарата (по ОСТ 26.260.14-2001)

Срок службы, лет

Число циклов нагружения за весь срок службы аппарата, не более

Материал обечайки, корпуса и днищ

1.4 Обоснование выбора основных элементов и параметров колонного аппарата

Обоснование выбора основных элементов колонны и их параметры представлены в таблице 3.

Таблица 3 – Основные элементы и параметры колонного аппарата

| Параметр | Рекомендации | Выбранный параметр | |

| Тип корпуса | Цельносварной или царговый. Цельносварной - для аппаратов, выполненных из листового проката без фланцев. Цельносварные – диаметром 1000 – 4000 мм и более под давлением до 16,0 МПа, при атмосферном давлении или под вакуумом с остаточным давлением не ниже 665 Па (5 мм. рт. ст.). Царговый – для корпуса, выполненного из отдельных царг, соединенных на фланцах. Царги обычно выполняются из труб. Царговые - диаметром до 800 мм, под давлением до 1,6 МПа | Указать тип корпуса и обоснование | |

| Базовый диаметр, мм | Внутренний или наружный. Для цельносварных, за базовый принимается внутренний диаметр, мм, выбираемый из следующего ряда (ГОСТ 9617-76): 400, 500, 600, 700, 800, 900, 1000, 1200, 1400, 1600, 1800, 2000, 2200, 2400, 2500, 2600, 2800, 3000, 3200, 3400, 3600, 3800, 4000, 4500, 5000, 5600, 6300, 7000, 7500, 8000, 8500, 9000, 9500, 10000, 11000, 12000, 14000, 16000, 18000, 20000. Для стальных аппаратов, корпусы которых выполняются из готовых труб, за базовый принимается наружный диаметр, мм, выбираемый из следующего ряда (ГОСТ 9617-76): 133, 159, 168, 219, 273, 325, 377, 426, 480, 530, 630, 720, 820, 920, 1020, 1120, 1220, 1320, 1420. | Указать базовый диаметр: наружный или внутренний, обоснование выбора и диаметр в мм | |

| Тип опоры, отверстия в опоре

| Юбочная: цилиндрическая или коническая. Опоры с конусной обечайкой применяют для высоких аппаратов диаметром менее 1000 мм. Они придают аппарату большую устойчивость и снижают удельное давление на опорные поверхности. В опорной обечайке должно быть предусмотрено не менее двух отверстий диаметром не более 100 мм (расположенных в верхней части) для вентиляции внутренней полости. Также в опоре должен быть один или два лаза (лазы могут быть круглыми, овальными, в виде полуокружности и цилиндрической части, диаметром 500-560 мм при D3>800 мм и диаметром 80 мм при D3 | Указать тип опоры | |

| Форма лаза – | |||

| Dлаз = мм (для круглого лаза) Или R лаз = мм (для лаза с цилиндрической частью) | |||

| Отверстия для трубопроводов – шт; - расстояние от поверхности земли до отверстия – мм; | |||

| Вентиляционные отверстия – количество шт; Расстояние от поверхности земли до отверстия – мм; | |||

| Высота опорной обечайки, мм | Высоту обечайки опоры выбирают с учетом требований технологии (например, необходимой высоты столба жидкости в приемном трубопроводе откачивающего насоса) и условий эксплуатации (возможность установки под аппаратом трубопроводной обвязки, арматуры, КИП). Высота цилиндрических опор должна быть кратна 200 и не менее 600 мм. Основные размеры цилиндрических и конических опор вертикальных сосудов должны соответствовать АТК 24.200.04. Колонные аппараты диаметром 400, 600, 800 мм рекомендуется устанавливать на цилиндрические опоры высотой 1100мм, диаметром 1000 -3600мм – на цилиндрические или конические опоры высотой 2000мм, если высота аппарата не превышает Нmax (максимальную высоту), указанную в таблице А2 приложения А к ПЗ. | hоп = | |

| Расстояние от поверхности земли до оси лаза, мм | При выборе расстояния необходимо учитывать, что высота опорного узла обычно составляет 300 мм, а лаз в виде окружности должен располагаться выше узла с учетом его радиуса. Лаз в виде полуокружности и цилиндрической части может располагаться сразу после нижнего опорного узла | h лаз = | |

| Тип днища верхнего (эллиптическое или полусферическое) | Эллиптическое обычно выбирается для аппаратов диаметром менее 4 м. При диаметре более 4 м. рекомендуется применять полусферическое днище | Указать тип днища и обоснование | |

| Тип днища нижнего (эллиптическое, полусферическое или коническое) | -«- | Указать тип днища и обоснование | |

| Глубина днища верхнего, мм | Для эллиптического днища глубина днища равна 0,25 диаметра, а для полусферического – 0,5 диаметра | Привести вычисление | |

| Глубина днища нижнего, мм | - «- | Привести вычисление | |

| Высота цилиндрической части корпуса, мм | Из общей высоты колонны вычитается глубина верхнего днища и высота опорной обечайки | Нцил = (привести вычисления) | |

| Высота кубовой зоны, мм | Рекомендации см. в приложении А, таблица А3 Для экстракционных колонн вместо кубовой и сепарационных зон вводится высота уровня тяжелой фазы в колонне | hкуб = | |

| Высота сепарационной зоны, мм | Рекомендации см. в приложении А, таблица А3 | h сеп = | |

| Высота уровня тяжелой фазы в колонне (для экстракционных колонн), мм | Определяется как сумма глубины нижнего днища и высоты цилиндрической обечайки корпуса до оси штуцера вывода тяжелой фазы | Привести вычисления | |

| Расстояние от нижнего сечения цилиндрической обечайки до первой (нижней) тарелки | Нумерация тарелок обычно снизу вверх, нижняя тарелка устанавливается примерно на 100-200 мм выше уровня рабочей жидкости в кубовой зоне | Привести вычисления | |

| Расстояние от нижнего сечения цилиндрической обечайки до последней (верхней) тарелки | Верхняя тарелка обычно устанавливается на уровне границы сепарационной зоны | Привести вычисления | |

| Количество люков, шт. | Рекомендуется устанавливать люки в кубовой, сепарационной зонах и через каждые 5-10 тарелок | Привести значение | |

| Диаметр люка, мм | В сосудах с внутренним диаметром более 800 мм предусматриваются люки. Внутренний диаметр люка круглой формы у сосудов, устанавливаемых на открытом воздухе, должен быть не менее 450 мм, а у сосудов, располагаемых в помещении, - не менее 400 мм. В сосудах с внутренним диаметром 800 мм и менее предусматривается круглый или овальный лючок. Размер лючка по наименьшей оси устанавливается не менее 80 мм. Обычно рекомендуется для колонн диаметром 1000—1600 мм диаметр люка 500 мм, расстояние между тарелками в месте установки люка 800 мм. Для колонн диаметром свыше 1600 мм диаметр люка 600 мм, расстояние между тарелками в месте установки люка 800 и 1000 мм. | Привести значение | |

| Расстояние между тарелками в месте расположения люка, мм | Обычно рекомендуется выбирать 800 или 1000 мм (см. выше) Не допускается исполнение люков-лазов на одном уровне с тарелкой, так как в этом случае происходит прорыв вверх газовой и слив вниз жидкой фаз в районе люка-лаза. Это негативно отражается на работе колонны. В колоннах с двухпоточными тарелками допускается размещать люк-лаз только под тарелкой с боковыми переливами. | Привести значение | |

| Число групп тарелок, шт | Группа тарелок – это число тарелок, установленных между люками | Привести значение | |

| Расстояние между тарелками в группах, мм | Расстояние выбирается в зависимости от диаметра колонны и может быть от 300 мм до 1000 мм. | Привести значение | |

| Число тарелок в группах, шт | Указывается количество тарелок, установленных между люками. Это количество не обязательно должно быть равно друг другу для всех групп | Привести значение | |

| Высота слоя насадки, мм | См таблицу А4 приложение А к ПЗ | Привести значение | |

| Количество слоев насадки, шт | См таблицу А4 приложение А к ПЗ | Привести значение | |

| Расстояние между слоями насадок, мм | См таблицу А4 приложение А к ПЗ | Привести значение | |

| Количество и размеры обслуживающих площадок, шт | При необходимости систематического обслуживания аппаратов, арматуры и приборов, установленных на высоте более 1800 мм от уровня пола или нулевой отметки, при конструировании следует предусматривать рабочие (обслуживающие) площадки. Обслуживающие площадки обычно устанавливаются под каждым люком. Высота потолка над полом рабочей площадки должна быть не менее 2150 мм. Минимальная ширина площадок 800 мм. Настил изготавливают из сплошных стальных листов или из просечно-вытяжного листа. Рабочие площадки должны иметь перила высотой 1000 мм. | Привести значение | |

| Расстояние от поверхности земли до обслуживающих площадок, мм | Отсчитывается от земли до пола площадки. Пол площадки рекомендуется устанавливать на расстоянии 0,8-1,0 м от оси люка |  1 = 1 =

2 = 2 =

j = j =

|

Таблица люков, штуцеров, лазов

|

|

|

|

|

|

В колонне имеется люков диаметром мм на условное давление

Ру= МПа для внутреннего осмотра и обслуживания аппарата.

Опорная обечайка имеет лаз, выполненный в виде _________________ (указать форму лаза, заданную преподавателем)

Колонна снабжена технологическими штуцерами (указать количество). Кроме этого в колонне имеются штуцера для КИП и А: (перечислить, указать обозначение)

Также в колонне имеются штуцера для предохранительных устройств, монтажные штуцера (указать их обозначение).

Характеристики люков, лазов, штуцеров приведены в таблице 4.

Таблица 4 – Таблица люков, штуцеров, лазов

| Обо-зна-чение | Наименование | Кол. | Проход условный, Dy, мм | Давление условное, Ру, МПа | Вылет, мм |

Результаты конструирования

| Параметр | Выбранный параметр |

Корпус

1 =

1 =

2 =

2 =

Опорная обечайка

Эскиз колонного аппарата приведен на рисунке 2 и приложен к отчету в виде графического материала (на рисунке указать основные размеры в масштабе: диаметр, общую высоту, высоту кубовой и сепарационных зон, высоту опоры).

Исходные данные:

| Наименование параметра | Значение |

| Название колонного аппарата, позиция на технологической схеме | |

| Район установки аппарата (город) | |

| Исходный продукт, поступающий в колонну | |

| Продукты, получаемые в колонне (перечислить все) | |

| Рабочее давление, Рраб, МПа | |

| Рабочая температура, оС |

Таблица 1.1 – Результаты выбора материала корпуса колонного аппарата

Исходные данные

Выбор материала

Таблица 1.2 – Результаты выбора материала опорной обечайки

|

Исходные данные |

Результаты выбора материала | |||||

| Название среды в опоре | Воздействие среды (агрессивное или нет) | Температура рабочая в опоре, tраб, oС | Давление внутреннее избыточное в опоре, МПа | Основной участок | Переходный участок | |

| Материал, Расшифровка маркировки, Хим. состав стали | Материал | Высота переходного участка2, мм | ||||

Примечание:

1. Указать марку стали и название:

- углеродистая (обыкновенного качества или качественная);

- легированная (ПП, ТУ, КС, ЖП, ЖС, а также низко, средне или высоколегированная);

- биметалл (для биметалла – марку и название двух материалов)

2. Если корпус аппарата выполнен из легированной стали, то топоры из углеродистой стали допускается применять для сосудов из коррозионностойкой стали при условии, что опора выполняется с переходным участком, выполненным из такой же стали. Высота переходного участка определяется расчетом. В первом приближении можно принимать высоту переходного участка равной или более 200 мм.

Таблица 2

Корпус колонного аппарата

Таблица 3

Опорная обечайка

Таблица 4

Корпус колонного аппарата

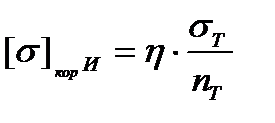

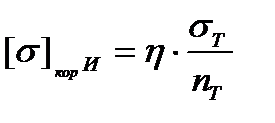

Поправочный коэфф. к допускаемым напряжениям

η =1 для сварных аппаратов

= МПа

= МПа

Таблица 5

Опорная обечайка

= МПа

= МПа

Таблица 6

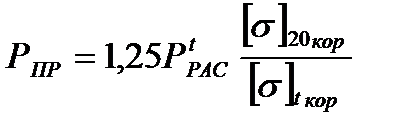

| Корпус колонного аппарата, (гидроиспытания, т.е испытания на прочность и герметичность производится водой) | |

| Допускаемое напряжение для материала корпуса (Сталь 20К, для tрас кор =200 С) | [σ]20 кор = η·σ*20 кор = (σ*20кор определяется при расчетной температуре, равной 20 0С) |

| Пробное давление*, МПа |  = =

|

Таблица 7

Корпус колонного аппарата

= рраб + р r = Рраб+ρ·ж·g·hр.ж 10-6 =

= рраб + р r = Рраб+ρ·ж·g·hр.ж 10-6 =

=Рпр + Рг воды = Рпр + ρ воды g hводы·10-6=

где Рг воды – гидростатическое давление столба воды в корпусе

=Рпр + Рг воды = Рпр + ρ воды g hводы·10-6=

где Рг воды – гидростатическое давление столба воды в корпусе

Опорная обечайка

Условное давление (только для корпуса КА)

Условное давление выбирается в зависимости от рабочих параметров Р раб, tраб по таблице 8

Согласно ГОСТ 356—94, применительно к рассматриваемым аппаратам рекомендуется следующий ряд условных давлений, МПа: 0,10 (1,0); 0,16 (1,6); 0,25 (2,5); 0,40 (4,0); 0,63 (6,3); 1,00 (10);1,60 (16); 2,50 (25); 4,00 (40); 6,30 (63); 10,00 (100); 12,50 (125); 16,00(160); 20,00 (200); 25,00 (250); 32,00 (320); 40,00 (400); 50,00 (500); 63,00(630); 80,00 (800); 100,00 (1000); 160,00 (1600); 250,00 (2500) МПа (кгс/см2).

Таблица 8 – Условные и рабочие давления для изделий из углеродистых сталей при различных температурах среды.

| Условное давление, МПа | Наибольшие рабочие давления (в МПа) при температурах среды, °С | ||||||

| 200 | 250 | 300 | 350 | 400 | 425 | 450 | |

| 0.1 | 0.1 | 0.09 | 0.08 | 0.07 | 0.06 | 0.05 | - |

| 0.25 | 0.25 | 0.22 | 0.2 | 0.18 | 0.16 | 0.14 | 0.12 |

| 0.4 | 0.4 | 0.37 | 0.33 | 0.3 | 0.28 | 0.23 | 0.18 |

| 0.6 | 0.6 | 0.56 | 0.5 | 0.45 | 0.4 | 0.36 | 0.25 |

| 1 | 1 | 0.9 | 0.8 | 0.7 | 0.64 | 0.56 | 0.4 |

| 1.6 | 1.6 | 1.4 | 1.25 | 1.1 | 1 | 0.9 | 0.64 |

| 2.5 | 2.5 | 2.2 | 2 | 1.8 | 1.6 | 1.4 | 1 |

| 4 | 4 | 3.6 | 3.2 | 2.8 | 2.5 | 2.2 | 1.6 |

| 6.4 | 6.4 | 5.6 | 5 | 4.5 | 4 | 3.6 | 2.5 |

| 10 | 10 | 9 | 8 | 7.1 | 6.4 | 5.6 | 4 |

Условное давление вашего аппарата (описать выбор):

Расчетная температура

Допускаемое напряжение

Допускаемое напряжение в условиях испытаний при расчетной температуре, равной tрас кор =200С

[σ]икор = МПа

Цилиндрическая обечайка

Эллиптическое днище R= Dвн, полусферическое днище R=0,5 D

Таблица 1.2 – Значения прибавок к расчетной толщине

| Наименование параметра | Значение | |

| Цилиндрическая обечайка | Днище | |

| Прибавка для компенсации коррозии и эрозии, мм (при отсутствии данных С1 может приниматься равной 2 мм) | С1 = | С1 = |

| Прибавка для компенсации минусового допуска, мм (определяется по значениям Sцр и Sднр по таблице А1) | С2 = | С2 = |

| Прибавка технологическая, С3, мм | С3= (для цилиндрической обечайки принимаем С3 =0) | С3= (для эллиптического и полусферического днищ, изготавливаемых штамповкой С3 принимаем равной 15 % от Sднр) |

| Сумма прибавок С2 и С3 (прибавки учитываются в тех случаях, когда их суммарное значение превышает 5 % расчетной толщины Sцр или Sднр) | С2 + С3 = (<или >5 % расчетной толщины Sцр) | С2 + С3 = (<или >5 % расчетной толщины Sднр) |

| Сумма прибавок к расчетной толщине стенки, мм | Сц=С1+С2 +С3= | Сдн=С1+С2 +С3= |

Таблица 1.3 – Результаты расчета толщины стенки цилиндрической обечайки и днищ с учетом прибавок для рабочих условий

| Исполнительная толщина стенки цилиндрической обечайки SцГОСТ, мм | Sц≥ S цр + Сц = По ГОСТ (таблица А1) принимаем S цил ГОСТ = | Исполнительная толщина стенки днища эллиптического SднГОСТ , мм | Sдн ≥ Sдн р + Сдн = По ГОСТ (таблица А1) принимаем S дн ГОСТ = |

Определение толщины стенки цилиндрической обечайки и днищ для условий испытаний (Вариант 2)

Результаты расчета толщины стенки цилиндрической обечайки и днищ для условий испытаний представлены в таблице 1.4

Таблица 1.4 – Результаты расчета толщины стенки цилиндрической обечайки и днищ для условий испытаний

| Цилиндрическая обечайка | Днище | ||

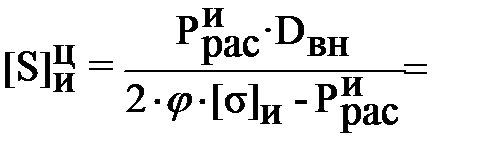

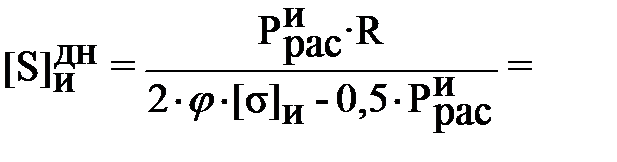

| Расчетная толщина стенки цилиндрической обечайки без учета суммы прибавок, Sц р , мм |

| Расчетная толщина стенки эллиптического днища без учета суммы прибавок, Sдн р , мм |

|

| Исполнительная толщина стенки цилиндрической обечайки SцГОСТ, мм | Sц ≥ S цр + Сц = По ГОСТ принимаем S цил ГОСТ = | Исполнительная толщина стенки днища эллиптического SднГОСТ , мм | Sдн ≥ Sдн р + Сдн = По ГОСТ принимаем S цил ГОСТ = |

Окончательно выбираем максимальное значение исполнительной толщины стенки:

- для цилиндрической обечайки

S цил р = max {SцГОСТ для рабочих условий; SцГОСТ для условий испытаний} =

- для эллиптического/полусферического днища

S дн р = max {S днГОСТ для рабочих условий; S днГОСТ для условий испытаний} =

Выбор стандартного днища

После вычисления толщины стенок аппарата, производим подбор стандартных днищ. Для стандартного эллиптического и полусферического днища выбор осуществляется по диаметру и толщине стенки. Далее выписываются параметры днищ (таблица А2), их масса (таблица А3) и приводится эскиз выбранного днища (рисунок 1). Кроме этого, для аппаратов переменного поперечного сечения, приводится эскиз выбранного конического перехода (рисунок 4.7).

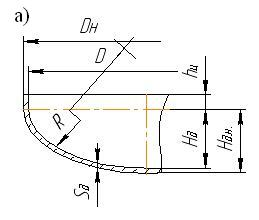

D – внутренний диаметр цилиндрической обечайки, днища, м; D н – наружный диаметр цилиндрической обечайки, днища, м; Нд – высота выпуклой или конической части днища, м; h д – высота отбортовки, м; s д – толщина стенки; R – внутренний радиус выпуклого днища, м.

Рисунок 1 – Эскиз эллиптического отбортованного днища

Таблица 1.6 – Параметры эллиптического днища

| Dв,мм | Sдн, мм | Ндн, мм | hц, мм | Fдн,м2 | mдн, кг | Vдн, м3 |

Проверка прочности

Результаты проверки прочности представлены в таблице 1.7.

Таблица 1.7 - Результаты проверки прочности цилиндрической обечайки и днища

| Наименование | Расчет | |

| Для рабочих условий | Для условий испытания | |

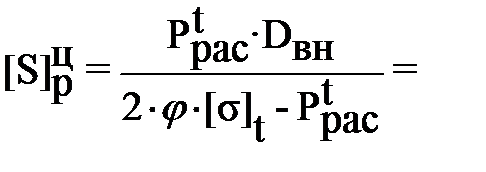

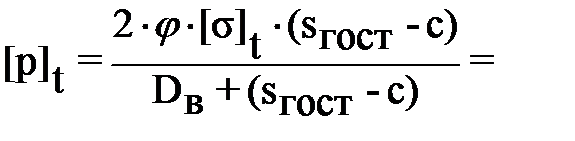

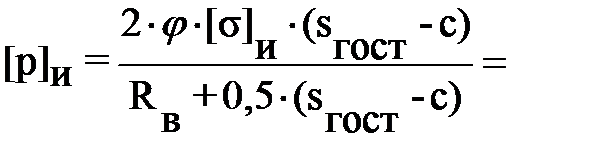

| Допускаемое внутреннее избыточное давлении для цилиндрической оболочки |

|

|

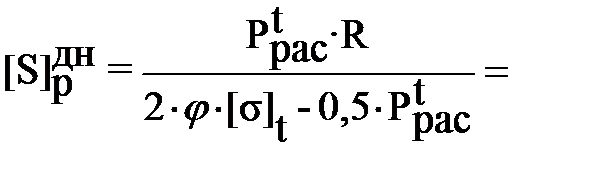

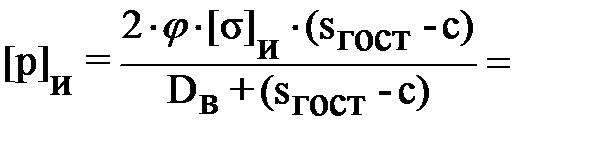

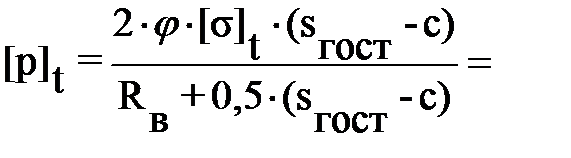

| Допускаемое внутреннее избыточное давлении для днищ |

|

|

| Условие прочности для цилиндрической обечайки | Ррасt ≤ [Р]t условие прочности выполняется | Рраси ≤ [Р]и условие прочности выполняется |

| Условие прочности для днища (эллиптического или полусферического) | Ррасt ≤ [Р]t условие прочности выполняется | Рраси ≤ [Р]и условие прочности выполняется |

Конструирование колонного аппарата

по дисциплине «Основы конструирования и расчета

технологического оборудования»

Студент гр. _________

Канд. техн. наук, ассистент М.В. Демченко

Уфа 2019

|

|

|

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!