Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Топ:

Методика измерений сопротивления растеканию тока анодного заземления: Анодный заземлитель (анод) – проводник, погруженный в электролитическую среду (грунт, раствор электролита) и подключенный к положительному...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов...

Теоретическая значимость работы: Описание теоретической значимости (ценности) результатов исследования должно присутствовать во введении...

Интересное:

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Берегоукрепление оползневых склонов: На прибрежных склонах основной причиной развития оползневых процессов является подмыв водами рек естественных склонов...

Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Лабораторная работа №7

Зерноуборочный комбайн «Енисей-1200» и его модификации

Агротехнические требования

Густота стеблестоя на участках для раздельного способа уборки должна быть не менее 250–300 растений на 1 м2, а высота не менее 60–80 см.

Высота среза растения должна быть в пределах 12–25 см.

Жатки должны обеспечивать формирование валков, массой не менее 1,5 кг на 1 м его длины, а шириной 1,4–1,6 м.

Потери зерна после прохода жатки не должны превышать 0,5 % при скашивании прямостоящих хлебов и 1,5 % при скашивании полеглых.

Потери зерна за подборщиком не должны превышать 0,5 %.

Общие потери за молотилкой комбайна (недомолотом и невытрясом) должны быть не более 1,5 % при уборке хлебов с влажностью зерна до 18 %.

Дробление и обрушивание продовольственного зерна не должно превышать 2 % при уборке колосовых культур и 3 % – крупяных.

Содержание сорных примесей в бункере не должно превышать 3 %.

Общее устройство комбайна

Комбайн состоит из жатки (хедера), подборщика, молотилки, устройства для сбора незерновой части урожая (копнителя или измельчителя), ходовой части, двигателя и кабины с органами управления.

Комбайн оборудован также электрической и гидравлической системами. Каждая из частей комбайна в свою очередь состоит из соответствующих узлов и механизмов.

Комбайновая жатка (хедер) включает в себя корпус с копирующими башмаками, делителями и шнеком, наклонную камеру с плавающим транспортером, механизмы подвески и уравновешивания, мотовило с механизмом регулирования его положения и вариатором регулирования частоты вращения, режущий аппарат с механизмом привода.

Все комбайновые жатки имеют в основном одинаковое устройство. Они отличаются лишь шириной захвата (4,1; 5,0; 6,0; 7,0; 8,6 м).

|

|

Молотилка состоит из молотильного устройства, соломотряса, очистки с транспортирующими устройствами (шнеками и элеваторами), системы механизмов привода, регулирования и сигнализации.

Копнитель представляет собой камеру, оборудованную соломонабивателем, половонабивателем, механизмом выгрузки и гидросистемой закрытия заднего клапана.

В определенных условиях вместо копнителя на комбайн навешивают измельчитель, который состоит из измельчающего барабана, противорежущего устройства, консольного шнека и вентилятора.

Ходовая часть включает в себя вариатор, мосты ведущих и управляемых колес. Мост ведущих колес, в свою очередь, состоит из муфты сцепления, коробки перемены передач, дифференциала, двух бортовых редукторов, ведущих колес и тормозной системы.

Двигатели комбайнов являются модификациями тракторных двигателей.

Гидравлические системы комбайна предназначены для облегчения труда водителя по управлению машиной и выполнению трудоемких регулировок.

При помощи гидравлических устройств выполняют следующие операции:

• подъем и опускание жатки;

• перемещение мотовила в вертикальном и горизонтальном направлениях;

• регулирование частоты вращения мотовила и механизма подборщика;

• регулирование скорости движения комбайна;

• управление копнителем и рулевой трапецией;

• перевод выгрузного шнека в рабочее и транспортное положения;

• управление частотой вращения барабанов молотильного устройства;

• отключение привода на механизмы жатки.

Устройство молотилки

Молотильный аппарат. В передней части корпуса молотилки имеется приемная камера, в которую плавающий транспортер жатки подает хлебную массу. В камере установлен приемный битер, который представляет собой трубу с четырьмя отклоненными назад лопастями с зубчатыми кромками. Этими лопастями битер захватывает хлебную массу и направляет в молотильный аппарат.

|

|

|

Рис. 1. Продольный разрез молотилки комбайна: 1 – приемный битер; 2 – первый бильный барабан; 3 – промежуточный битер; 4 – второй бильный барабан; 5 – отбойный битер; 6 – соломотряс; 7 – брезентовый фартук; 8 – крышка молотилки; 9 – решетный стан; 10 – направляющая решетка; 11 и 14 – подбарабанья; 12 – вентилятор; 13 – сепарирующая решетка; 15 – грохот.

|

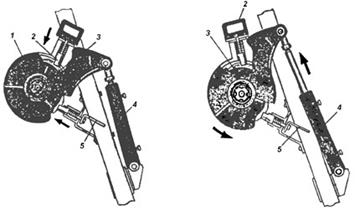

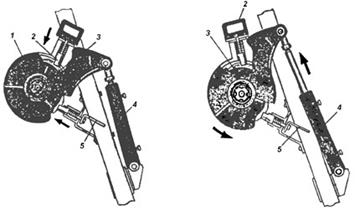

Рис. 2. Механизм обратного прокручивания молотильного барабана: 1 – диск с рычагом; 2 и 5 – фиксатор с рукояткой; 3 – храповик; 4 – гидроцилиндр.

Подбарабанья с подвесками соединены регулировочными болтами. Изменение положения дек относительно барабанов осуществляется из кабины с помощью рычагов, которые фиксируются в соответствующих пазах на зубчатых секторах (рис.3). Таким образом, обеспечивается регулирование зазоров между барабанами и подбарабаньями.

Рис. 3. Механизм регулирования зазоров в молотильных устройствах комбайна «Енисей-1200»: 1 и 4 – шкалы; 2 и 3 – рычаги регулирования зазоров; 5 и 15 – стяжные гайки; 6 и 11 – трубы торсионов; 7 и 10 – валы торсионов; 8 – валы торсионов; 9 и 13 – деки; 12 – регулировочный болт; 14 – подвеска.

Регулировки молотильного аппарата. Молотильный аппарат имеет две регулировки: изменение зазоров между бичами обоих барабанов и планками их подбарабаний; изменение частоты вращения обоих барабанов.

Основной регулировкой является первая, а вторая – дополнительной.

Регулировка зазоров в молотильных аппаратах производится при помощи рычагов, расположенных в кабине водителя. Конструкция механизма регулирования позволяет изменять зазоры в пределах 18–50 мм на входе и 3–48 мм на выходе молотильных аппаратов.

|

|

Для регулирования частоты вращения барабанов молотильное устройство оборудовано гидрофицированными клиноременными вариаторами одинаковой конструкции (рис. 4). Управление вариаторами осуществляют из кабины водителя через гидрораспределитель, имеющий запорные клапаны повышенной надежности и герметичности.

|

Рис. 4. Общий вид вариатора молотильного барабана: 1 и 2 – шкивы; 3 и 8 – гидроцилиндры; 4 – ремень; 5 – винт для регулировки натяжения ремня; 6 – подпорный клапан; 7 – пробка для удаления воздуха и слива масла из гидроцилиндра при замене ремня.

Рис. 8. Комбайн «Енисей-960»

Выполнила: Васильева М.С. группа А-2

Проверила: Батраева О.С.

Лабораторная работа №7

Зерноуборочный комбайн «Енисей-1200» и его модификации

Агротехнические требования

Густота стеблестоя на участках для раздельного способа уборки должна быть не менее 250–300 растений на 1 м2, а высота не менее 60–80 см.

Высота среза растения должна быть в пределах 12–25 см.

|

|

Жатки должны обеспечивать формирование валков, массой не менее 1,5 кг на 1 м его длины, а шириной 1,4–1,6 м.

Потери зерна после прохода жатки не должны превышать 0,5 % при скашивании прямостоящих хлебов и 1,5 % при скашивании полеглых.

Потери зерна за подборщиком не должны превышать 0,5 %.

Общие потери за молотилкой комбайна (недомолотом и невытрясом) должны быть не более 1,5 % при уборке хлебов с влажностью зерна до 18 %.

Дробление и обрушивание продовольственного зерна не должно превышать 2 % при уборке колосовых культур и 3 % – крупяных.

Содержание сорных примесей в бункере не должно превышать 3 %.

Общее устройство комбайна

Комбайн состоит из жатки (хедера), подборщика, молотилки, устройства для сбора незерновой части урожая (копнителя или измельчителя), ходовой части, двигателя и кабины с органами управления.

Комбайн оборудован также электрической и гидравлической системами. Каждая из частей комбайна в свою очередь состоит из соответствующих узлов и механизмов.

Комбайновая жатка (хедер) включает в себя корпус с копирующими башмаками, делителями и шнеком, наклонную камеру с плавающим транспортером, механизмы подвески и уравновешивания, мотовило с механизмом регулирования его положения и вариатором регулирования частоты вращения, режущий аппарат с механизмом привода.

Все комбайновые жатки имеют в основном одинаковое устройство. Они отличаются лишь шириной захвата (4,1; 5,0; 6,0; 7,0; 8,6 м).

Молотилка состоит из молотильного устройства, соломотряса, очистки с транспортирующими устройствами (шнеками и элеваторами), системы механизмов привода, регулирования и сигнализации.

Копнитель представляет собой камеру, оборудованную соломонабивателем, половонабивателем, механизмом выгрузки и гидросистемой закрытия заднего клапана.

В определенных условиях вместо копнителя на комбайн навешивают измельчитель, который состоит из измельчающего барабана, противорежущего устройства, консольного шнека и вентилятора.

Ходовая часть включает в себя вариатор, мосты ведущих и управляемых колес. Мост ведущих колес, в свою очередь, состоит из муфты сцепления, коробки перемены передач, дифференциала, двух бортовых редукторов, ведущих колес и тормозной системы.

Двигатели комбайнов являются модификациями тракторных двигателей.

Гидравлические системы комбайна предназначены для облегчения труда водителя по управлению машиной и выполнению трудоемких регулировок.

При помощи гидравлических устройств выполняют следующие операции:

• подъем и опускание жатки;

• перемещение мотовила в вертикальном и горизонтальном направлениях;

• регулирование частоты вращения мотовила и механизма подборщика;

• регулирование скорости движения комбайна;

|

|

• управление копнителем и рулевой трапецией;

• перевод выгрузного шнека в рабочее и транспортное положения;

• управление частотой вращения барабанов молотильного устройства;

• отключение привода на механизмы жатки.

Устройство молотилки

Молотильный аппарат. В передней части корпуса молотилки имеется приемная камера, в которую плавающий транспортер жатки подает хлебную массу. В камере установлен приемный битер, который представляет собой трубу с четырьмя отклоненными назад лопастями с зубчатыми кромками. Этими лопастями битер захватывает хлебную массу и направляет в молотильный аппарат.

|

Рис. 1. Продольный разрез молотилки комбайна: 1 – приемный битер; 2 – первый бильный барабан; 3 – промежуточный битер; 4 – второй бильный барабан; 5 – отбойный битер; 6 – соломотряс; 7 – брезентовый фартук; 8 – крышка молотилки; 9 – решетный стан; 10 – направляющая решетка; 11 и 14 – подбарабанья; 12 – вентилятор; 13 – сепарирующая решетка; 15 – грохот.

|

Рис. 2. Механизм обратного прокручивания молотильного барабана: 1 – диск с рычагом; 2 и 5 – фиксатор с рукояткой; 3 – храповик; 4 – гидроцилиндр.

Подбарабанья с подвесками соединены регулировочными болтами. Изменение положения дек относительно барабанов осуществляется из кабины с помощью рычагов, которые фиксируются в соответствующих пазах на зубчатых секторах (рис.3). Таким образом, обеспечивается регулирование зазоров между барабанами и подбарабаньями.

Рис. 3. Механизм регулирования зазоров в молотильных устройствах комбайна «Енисей-1200»: 1 и 4 – шкалы; 2 и 3 – рычаги регулирования зазоров; 5 и 15 – стяжные гайки; 6 и 11 – трубы торсионов; 7 и 10 – валы торсионов; 8 – валы торсионов; 9 и 13 – деки; 12 – регулировочный болт; 14 – подвеска.

Регулировки молотильного аппарата. Молотильный аппарат имеет две регулировки: изменение зазоров между бичами обоих барабанов и планками их подбарабаний; изменение частоты вращения обоих барабанов.

Основной регулировкой является первая, а вторая – дополнительной.

Регулировка зазоров в молотильных аппаратах производится при помощи рычагов, расположенных в кабине водителя. Конструкция механизма регулирования позволяет изменять зазоры в пределах 18–50 мм на входе и 3–48 мм на выходе молотильных аппаратов.

Для регулирования частоты вращения барабанов молотильное устройство оборудовано гидрофицированными клиноременными вариаторами одинаковой конструкции (рис. 4). Управление вариаторами осуществляют из кабины водителя через гидрораспределитель, имеющий запорные клапаны повышенной надежности и герметичности.

|

Рис. 4. Общий вид вариатора молотильного барабана: 1 и 2 – шкивы; 3 и 8 – гидроцилиндры; 4 – ремень; 5 – винт для регулировки натяжения ремня; 6 – подпорный клапан; 7 – пробка для удаления воздуха и слива масла из гидроцилиндра при замене ремня.

|

|

|

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!