Общие сведения

Рудничный транспорт рудных шахт представляет собой многозвенную систему, состоящую из различных транспортных машин и установок, выполняющих следующие функции:

- транспортирование полезного ископаемого от очистных забоев, полезного ископаемого и породы из подготовительных забоев до околоствольного двора или до поверхности шахты, а также транспортирование полезного ископаемого по поверхности до склада или до мест погрузки в вагоны железнодорожного транспорта и породы в отвал;

- транспортирование с поверхности шахты к очистным и подготовительным забоям и обратно вспомогательных грузов различного назначениям и оборудования;

- перевозка людей к местам их работы и обратно.

Канатная подъемная установка представляет комплекс энергомеханического оборудования, предназначенного для обеспечения транспортной связи подземных горных выработок шахты или глубоких горизонтов карьера с земной поверхностью. При помощи канатных подъемных установок на горных предприятиях осуществляют подъем полезных ископаемых и попутных горных пород, а также спуск подъем и подъем людей, материалов и оборудования.

Водоотливная установка служит для откачки подземных вод из дренажных горных выработок шахт.

Вентиляторные установки на горных предприятиях служат для проветривания горных выработок и поддержания в них комфортных условий труда путем создания атмосферных условий, при которых состав воздуха соответствует требованиям отраслевым ПБ.

1.2. Способ и схема вскрытия месторождения

Способ вскрытия.

Вскрытие месторождения осуществляется тремя вертикальными стволами.

Главный ствол (рудовыдачной) оснащен скипо-клетевым подъемом, вспомогательные стволы - клетевым с противовесом.

Схема вскрытия.

Схема вскрытия принимается в зависимости от схемы проветривания. Принимаем фланговую схему проветривания, по вспомогательному стволу, пройденному возле главного ствола, воздух подается, а по второму вспомогательному стволу - выдается.

Рис.1.1. Схема вскрытия месторождения

Рис. 1.1 Схема вскрытия месторождения.

1.3Система разработки

Для данного месторождения с учетом его горно-геологических характеристик применим сплошную систему разработку с однослойной выемкой и применением самоходного оборудования.

Рис. 1.2 Система разработки месторождения.

2. Рудничный транспорт

Тяговый расчет

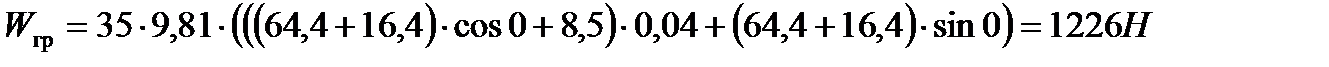

Сила тяги автосамосвала, развиваемая на уклоне

(2.1)

(2.1)

где G, G0 - масса соответственно машины и груза, т; ω0 - основное удельное сопротивление движению машины, Н/кН (ω0=80-100 для дорог без покрытия, с зачисткой)(1.стр.93); ωкр =(0,05÷0,08)ω0 - дополнительное сопротивление движению на криволинейных участках, Н/кН (ωкр=0,05·100=5 Н/кН); Wв - дополнительное сопротивление воздуха, Н/кН (Wв = 0 - при скорости движения менее 20 км/ч); i - удельное сопротивление на уклоне, Н/кН (i=3Н/кН); а - ускорение трогания, м/с2 (а=0,4-0,5).

Сила тяги в грузовом направлении движения ПДМ вверх

Сила тяги в порожняковом направлении движения ПДМ вниз

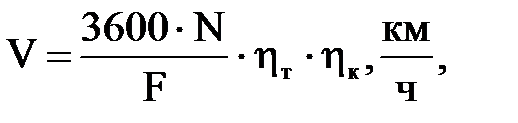

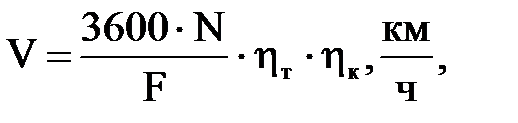

Скорость машины, зависимая от условия движения машины

(2.2)

(2.2)

где N - мощность двигателя машины, кВт; ηт =0,72÷0,75 - коэффициент полезного действия гидромеханической передачи, (ηт=0,75); ηк - коэффициент полезного действия колеса, (ηк=0,95).(1.стр92)

Скорость машины в грузовом направлении движения вверх

Скорость машины в грузовом направлении движения вниз

Предельный угол преодолеваемый машиной при трогании на подьем.

(2.3)

(2.3)

Сцепной вес машины при четырех ведущих колесах

(2.4)

(2.4)

Сцепной вес машины в грузовом направлении движения

Сцепной вес машины в порожняковом направлении движения

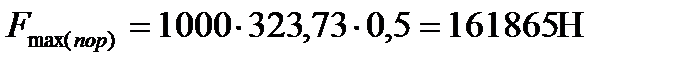

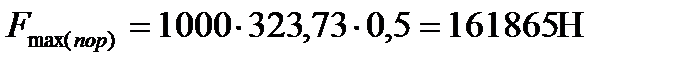

Максимальная сила тяги по условию сцепления ведущих колес машины с дорогой, которую способна развить машина

(2.5)

(2.5)

где ψ - коэффициент сцепления пневмошин с дорогой, (ψ=0,5-дороги забойные, в крепких породах, дорожное покрытие мокрое, слегка загрязненное).

Максимальная сила тяги в грузовом направлении движения

Максимальная сила тяги в порожняковом направлении движения

Т.к. Fmax(гр)>Fгр, Fmax(пор)>Fпор,то машина может перемещаться на данном уклоне.

Тормозной путь до полной остановки при груженом направлении движения по уклону вниз

(2.6)

(2.6)

где kин - коэффициент инерции вращающихся масс для машин с гидромеханической передачей, (kин = 1,03 - в режиме движения с грузом); Vн - начальная скорость, м/с (Vн = Vгр).

Тормозной путь, пройденный за время реакции водителя

(2.7)

(2.7)

где tp = 0,5÷0,6 с - время реакции водителя, с (tp = 0,6).

Полный тормозной путь с учетом времени реакции водителя и действия тормозов

(2.8)

(2.8)

2.2.2. Эксплуатационный расчет

Время погрузки ПДМ

(2.9)

(2.9)

tц - время цикла черпания грузонесущим органом, с (tц=15 с); kман - коэффициент, учитывающий время, затрачиваемое на маневры машины в забое, (kман=1,2); ξ - коэффициент, учитывающий время, затрачиваемое на разборку негабарита, (ξ=1,15);

Продолжительность движения машины в грузовом и порожняковом направлениях

(2.10)

(2.10)

где Lдост - длина доставки, км; kс.х.- коэффициент, учитывающий среднеходовую скорость движения, (kс.х.=0,75 при Lдост=0,3 км).[1,стр90]

Время разгрузки ПДМ TORO 1250 tраз=2,3мин.

Продолжительность маневров в забое tм.з. и у мест разгрузки tм.р. зависит от конкретных условий эксплуатации транспортных машин и определяется хронометражными наблюдениями, т.е. по графику организации работ. tм.з.=1мин, tм.р.=1 мин.

Продолжительность ожидания машины на разминовках tразм=2мин.

Продолжительность одного рейса погрузочно-транспортной машины

=3,4+3,8+2,3+1+1+2=12,5мин (2.11)

=3,4+3,8+2,3+1+1+2=12,5мин (2.11)

Эксплуатационная сменная производительность ПДМ

где kи - коэффициент использования машины, (kи=0,8)[1,стр89]

Эксплуатационная производительность ПДМ с грузонесущим ковшом:

; (2.12)

; (2.12)

т\ч;

т\ч;

=327*7*0,7=1603,3 т.

=327*7*0,7=1603,3 т.

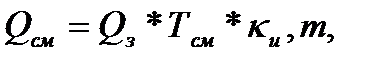

Сменная производительность рудника

где nдн - количество рабочих дней в году, (nдн=251 дней, режим работы рудника); nсм - число рабочих смен в сутки по выдаче полезного ископаемого, (nсм=2 смены).

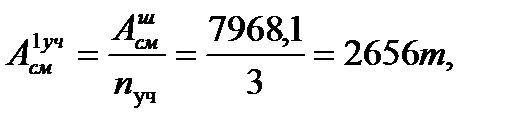

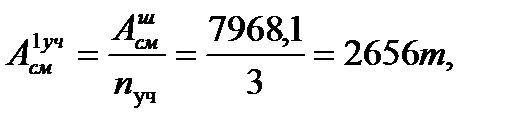

Сменная производительность первого участка

(2.13)

где nуч - число участков на руднике, (nуч=3).

Расчетное число рабочих транспортных ПДМ на эксплуатируемом участке

принимаем 8 ПДМ (2.14)

принимаем 8 ПДМ (2.14)

Инвентарное число машин с учетом машин, находящихся в резерве и ремонте

ПДМ (2.15)

ПДМ (2.15)

Сменный пробег рабочих ПДМ

(2.16)

(2.16)

где kх - коэффициент, учитывающий холостой пробег машины на заправку, к пунктам обслуживания и т.д., (kх=1,2).[1,cтр92]

2.3. Электровозный транспорт

Электровоз принимается по сцепному весу в зависимости от производственной мощности рудника, при мощности Aгодш=4 млн.т./год, сцепной вес электровоза равен Рсц= 140 кН.

Принимаем электровоз КТ14

Техническая характеристика электровоза КТ14 [1,стр154]

| Параметры

| Значение

|

| Масса, т (сцепной вес, кН)

Габариты, мм

- длина

- ширина

- высота

Жесткая база, мм

Часовая/длительный режим

Сила тяги, кН

Сила тока, А

Скорость, км/ч

Двигатель

- тип

- мощность, кВт

| 14 (140)

5800

1350

1650

1700

27/14

204/122

11,5/14

ДТН45

2х46

|

Выбор вагонетки производим учитывая длину откатки и производительность рудника, при Lотк=1,9 км и Aгодш=4 млн.т./год, принимаем ВГ4,5А. [1,стр151]

Техническая характеристика ВГ4,5А [1,стр140]

| Параметры

| Значение

|

| Вместимость кузова, м3

Грузоподъемность, т

Колея, мм

Длина по буферам, мм

Ширина кузова, мм

Высота от головки рельса, мм

Жесткая база, мм

Диаметр колеса, мм

Масса, кг

| 4,5

13,5

750; 900

4100

1350

1550

1250

400

4500

|

Тяговый расчет

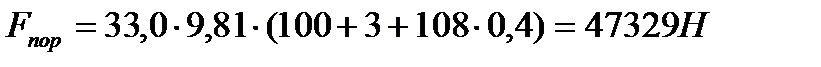

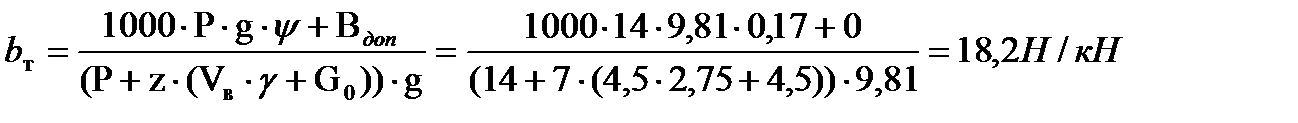

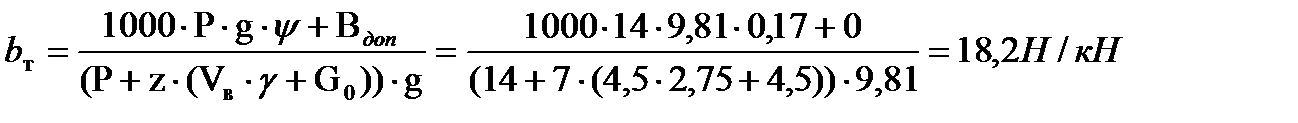

Масса поезда при трогании на подъем на засоренных путях у погрузочных пунктов

(2.17)

(2.17)

где Р - масса электровоза, т; ψ - коэффициент сцепления колес электровоза с рельсами, (ψ=0,17 - поверхность рельсов влажные, практически чистые. Условие движения без подсыпки песка)[1,177с,табл 10.2]; ωг - удельное сопротивление движению, Н/кН (ωг=5 Н/кН); ωкр - удельное сопротивление на криволинейных участках, Н/кН (ωкр=6 Н/кН); ip - руководящий уклон пути, Н/кН (ip=3 Н/кН); а - ускорение при трогании, м/с2 (а=0,03 м/с2)[1,стр178].

Число вагонеток в составе

(2.18)

(2.18)

где V

в - вместимость кузова вагонетки, м

3; γ - насыпная плотность транспортируемой горной массы, т/м

3; G

0 - масса вагонетки, т.

Параметры состава

- масса груза в одном вагоне

(2.19)

(2.19)

- масса порожнего поезда

(2.20)

(2.20)

- масса груженого поезда без локомотива

(2.21)

(2.21)

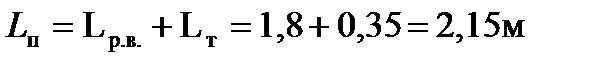

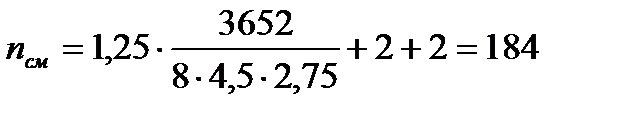

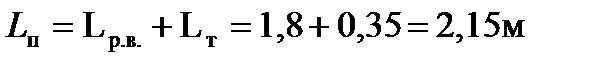

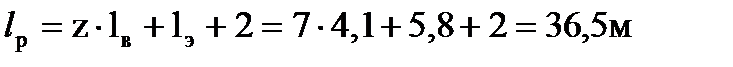

- длина поезда

(2.22)

(2.22)

где lэ,lв - длина соответственно электровоза и вагонетки, м.

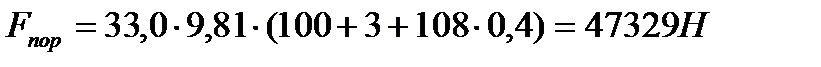

Проверка массы поезда по условию торможения

Удельная тормозная сила

(2.23)

(2.23)

Согласно ПБ на преобладающем уклоне при перевозки грузов тормозной путь lт=40 м.

Допустимая скорость груженого поезда (км/ч) на расчетном преобладающем уклоне  пути

пути

(2.24)

(2.24)

Проверка массы поезда по условию нагрева тяговых двигателей электровоза

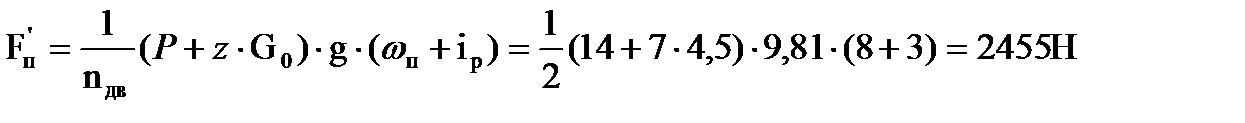

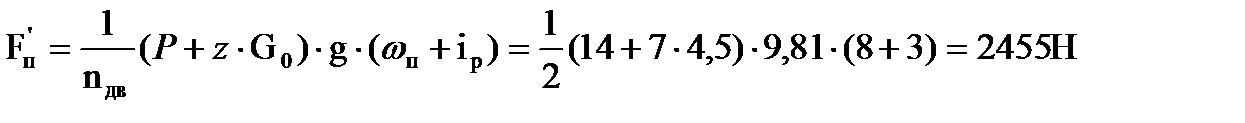

Сила тяги, отнесенная к одному тяговому двигателю в грузовом F’г и порожняковом F’п направлениях

(2.25)

(2.26)

(2.26)

где nдв- число тяговых двигателей; ωп - удельное сопротивление движению порожних вагонеток, Н/кН (ωп=8 Н/кН).

Согласно электромеханической характеристике электродвигателя ДТН45, полученным значениям силы тяги соответствуют токи Iг=40 А, Iп=70А.[1,стр168.рис10.7]

Согласно электромеханической характеристике электродвигателя ДТН45, полученным значениям силы тяги соответствуют токи Iг=40 А, Iп=70А.[1,стр168.рис10.7]

Рис.2.3. Электромеханическая

характеристика ДТН45

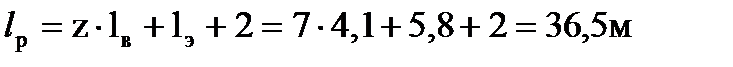

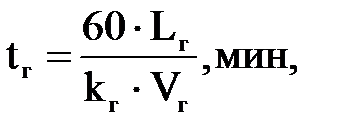

Время движения груженого состава определим исходя из скорости движения допустимой по торможению

(2.27)

(2.27)

где Lг - длина пути в грузовом направлении, км; kг - коэффициент,

учитывающие снижение скорости в периоды разгона и торможения, (k

г=0,75); V

г - скорость движения в грузовом направлении, км/ч (V

г=V

доп.г.=14км/ч).

При силе тока Iп=70 А, скорость движения поезда в порожняковом направлении по электротехнической характеристике Vп=28 км/ч.

Время движения порожнякового состава

(2.28)

(2.28)

где Lп - длина пути в порожняковом направлении, км; kп - коэффициент, учитывающие снижение скорости в периоды разгона и торможения, (kп=0,8)[1,стр179].

Продолжительность пауз θц включает продолжительность разгрузки в опрокидыватели tразгр=0,67 мин, загрузке под люком tзагр =2 мин и резерв времени на различные задержки (10 мин)[1,стр185]

(2.29)

(2.29)

Продолжительность одного рейса

(2.30)

(2.30)

Эффективный ток тягового двигателя

(2.31)

(2.31)

где α - коэффициент, учитывающий дополнительный нагрев двигателей при выполнении маневров (α=1,3 - для контактных электровозов).

(2.32)

(2.32)

Длительный ток электровоза определяем по его технической характеристике Iдл=122А, т.к. Iэф < Iдл, следовательно, оставляем в составе 7

вагонеток.

Длина разминовки

(2.33)

(2.33)

Вывод: в результате расчетов принимаем наименьшее значение массы груженого поезда исходя из условий четырех проверок

Эксплуатационный расчет

Число рейсов одного электровоза в смену

(2.34)

(2.34)

где kэ - коэффициент, учитывающий время подготовки электровоза к эксплуатации (kэ=0,8 - для контактных электровозов)[1,стр181].

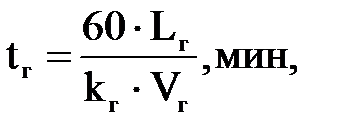

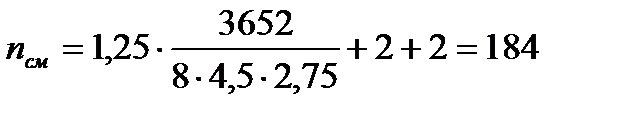

Число рейсов в смену необходимое для вывоза горной массы при суммарной сменной производительности

, (2.35)

, (2.35)

где kн - коэффициент неравномерности работы поступления груза (kн=1,25 - при наличии аккумулирующей емкости)[1,стр181]; nл, nм - число рейсов на одно крыло соответственно с людьми и вспомогательными материалами, (nл=2, nм=2).

рейсов

рейсов

Число электровозов необходимых для работы

электровозов (2.36)

электровозов (2.36)

Инвентарное число электровозов

Nи=Nр+Nрез,

где N

рез - число резервных электровозов, (N

рез=2 при N

р=5).

Nи=23+2=25 электровозов (2.37)

Сменная производительность одного электровоза

301(т·км) (2.38)

301(т·км) (2.38)

Необходимое число вагонеток

zв.п.=1,25·z·Np+zв.м., (2.39)

где zв.м - число вагонеток, транспортирующих вспомогательные материалы, (zв.м=4).

zв.п.=1,25·7·23+4 = 205 вагонетки

Расход энергии на электровозный транспорт

Расход энергии за один рейс, отнесенный к колесам электровоза

, МДж (2.40)

, МДж (2.40)

Расход электровозом энергии за 1 рейс, отнесенный к шинам подстанции

(2.41)

(2.41)

где ηэ - КПД электровоза (ηэ=0,6); ηс - КПД тяговой сети (ηс=0,95); ηп - КПД подстанции (ηп=0,93)[1,стр181].

Удельный расход энергии на шинах подстанции за смену, отнесенный к 1 т·км транспортируемого груза

(2.42)

(2.42)

Общий расход энергии за смену

(2.43)

(2.43)

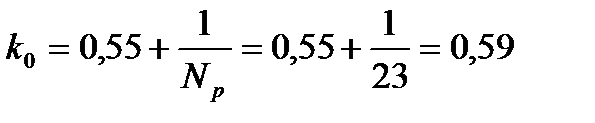

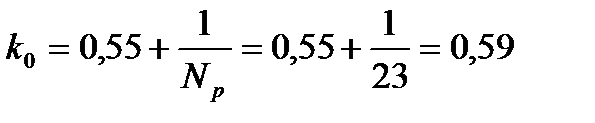

Коэффициент одновременности

(2.44)

(2.44)

Средний ток

(2.45)

(2.45)

Потребная мощность подстанции

(2.46)

(2.46)

где U - напряжение сети, В.

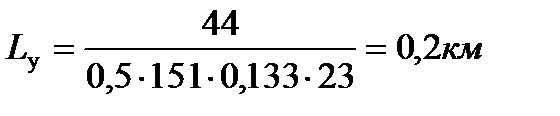

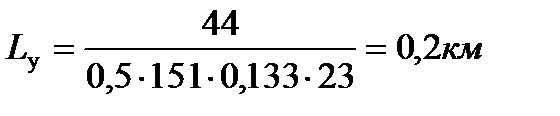

Максимально допустимую длину участка по одну сторону от тяговой подстанции определяют по условиям падения напряжения

(2.47)

(2.47)

где ΔU - допустимое падение напряжения в контактной сети, которое при наибольшей нагрузке не должно превышать 15-20%, В (ΔU = 0,2·220=44В);

- среднее сопротивление контактного провода и рельсовых путей, Ом/м (Rср = 0,105+0,028=0,133 Ом/м).

- среднее сопротивление контактного провода и рельсовых путей, Ом/м (Rср = 0,105+0,028=0,133 Ом/м).

Т.к. Lу < Lг, следовательно, необходимо проложить усиливающий кабель от тяговой подстанции на 1/2 длины(0,8 км) откаточного участка. Усиливающий кабель присоединяется к контактной сети через каждые 200-300 м.[1,стр182]

График организации движения

Приведем организацию движения электровозов на первом участке рудника. Где число рабочих электровозов примем, N

p = 2. Применим организацию движения с закреплением электровоза за определенным составом, электровоз протягивает состав в процессе погрузки и разгрузки. При такой организации движения упрощается диспетчерское управление.

Рис.2.4. График организации движения электровозной откатки

2.4. Ленточный конвейер

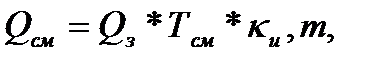

Часовая производительность конвейера

(2.48)

(2.48)

где tсм - продолжительность смены, ч; kи - коэффициент использования конвейера, (kи=0,9).

Необходимая ширина ленты конвейера[1,стр 272 ]

(2.49)

(2.49)

где kп - коэффициент производительности, (kп =550 при δ = 200, φд=200);[1,таб.15.4]kв - коэффициент снижения площади поперечного сечения горной массы на ленте в зависимости от угла наклона конвейера, (kв=1 - при 0 угле наклона конвейера)[1,стр271]; k1 - коэффициент, учитывающий условия эксплуатации, (k1=1 - для стационарных установок); V - скорость движения ленты, м/с (V=2,5м/с)[1,стр271]; γ - насыпная плотность, т/м3.

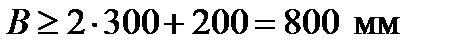

Проверяем ширину ленты по кусковатости руды

(2.50)

(2.50)

где аmax - наибольший размер куска, мм (аmax=300 мм).

Принимаем ленту шириной 800 мм, которая удовлетворяет требования по кусковатости транспортируемой руды. В=800 мм.[1,стр249,табл15.2]

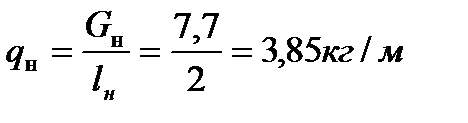

Масса груза на 1 м конвейера

(2.51)

(2.51)

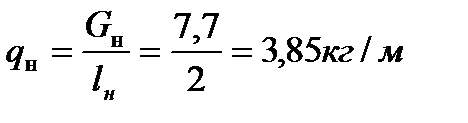

На конвейере на верхней ветви установлены трехроликовые опоры, при расстоянии между опорами l

в=1м, масса вращающихся частей верней роликоопор G

в=22 кг. На нижней ветви установлены однороликовые опоры, l

н=2 м, G

н=7,7 кг.

Масса вращающихся частей роликоопор соответственно в верхней и нижней ветви.

(2.52)

(2.52)

Линейная масса резинотросовой ленты 2РТЛО-500 шириной 800 мм, прочность 500H/мм. и массой 20,5 кг/м

qл = В · mл =800·20,5=16,4 кг/м (2.53)

Для определения натяжения и запаса прочности ленты выполним тяговый расчет ленточного конвейера методом обхода контура по точкам с учетом конфигурации трассы и схемы обводки лентой барабана.

| 1 – замкнутая бесконечная лента;

2 – головной приводной барабан;

3 – хвостовой натяжной барабан;

4, 5 – стационарные роликоопоры;

6 – загрузочная воронка.

|

Рис.2.5. Схема ленточного конвейера и его привода.

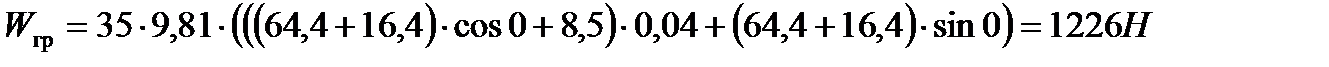

Сопротивление перемещению груженой ленты на верхней ветви

(2.54)

(2.54)

где Lконв - длина конвейерной ленты, м; g - ускорение свободного падения, м/с2; β - угол наклона конвейерной ленты, (β=0); ω - коэффициент сопротивления движению ленты по роликовому ставу, (ω=0,04).

Сопротивление перемещению порожней ленты на нижней ветви

(2.55)

(2.55)

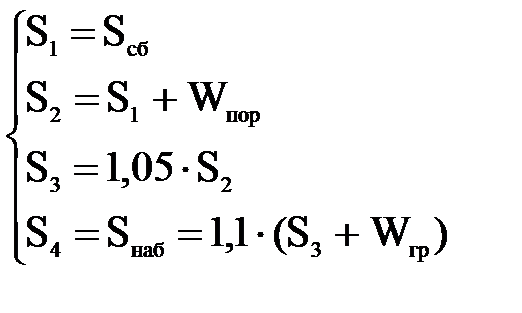

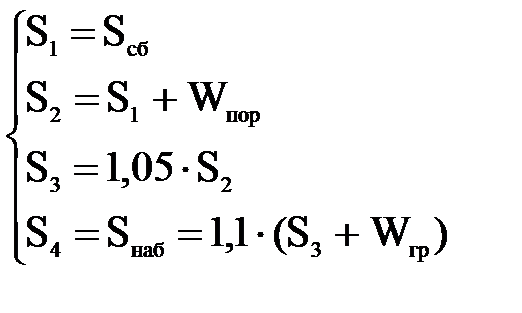

Составим систему уравнения

(2.56)

(2.56)

Минимальное натяжение ленты у привода на сбегающей ветви по условию её пробуксовки

(2.56)

(2.56)

где kт - коэффициент запаса тяговой способности привода, (kт=1,5); kд - коэффициент, учитывающий перегрузку ленты при пуске и торможении конвейера, (kд = 1); eμα - тяговый фактор привода конвейера (eμα =3,52 - при α=1800 - угол обхвата, футерованный резиной при сухих условиях работы конвейера).

Обычно для горизонтальных конвейеров натяжение у привода S’min=S1=Sсб, а S’max=Sнаб=S4, следовательно,

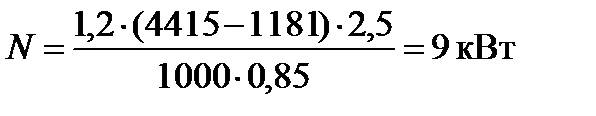

Решая уравнения получим

S1=1881 Н; S4=4415 Н.

Запас прочности ленты

(2.57)

(2.57)

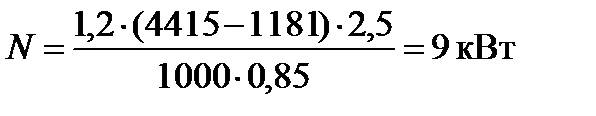

Мощность привода конвейера

(2.58)

где kзап - коэффициент запаса, (kзап=1,2); η - коэффициент использования электропривода во времени, (η=0,85).

Таблица 7.1. Смешанная форма организации ремонтов

| Наименование формы организации ремонтов

| Виды ППР

|

| К

| Т

| Т2

| Т1

| ТО

|

| Смешанная форма ремонта

| СП

| СС

| СС

| СС

| СС

|

СП–ППР выполняются силами специализированных организаций (РМЗ);

СС - ППР выполняются силами РММ подземного рудника.

Ремонт электромеханического оборудования подземного рудника проектируем выполнять по системе планово-предупредительных ремонтов по агрегатно-узловому методу.

Системой планово-предупредительных ремонтов (ППР), называется совокупность взаимосвязанных инженерно-технических и организационных мероприятий, запланированных во времени и направленных на поддержание оборудования в постоянной работоспособности.

Сущность системы ППР заключается в проведении ежесменных осмотров машин, в результате которых выполняются работы по чистке, мойке, креплению, регулировке и смазке деталей и узлов, а также установления фактического состояния деталей и узлов и замене быстроизнашивающихся деталей.

На основе работ профилактического характера к плановым, текущим и капитальным ремонтам составляется ведомость дефектов, где указывается, какие детали и узлы должны быть заменены при ремонте. По данным составляются нормативы сроков службы (ресурсов), деталей, узлов и машин в целом.

Ремонт электромеханического оборудования рудника проектируем выполнять по агрегатно-узловому методу.

Сущность агрегатно-узлового метода ремонта в том, что машина разбирается на узлы, а собирается из ранее отремонтированных и готовых узлов, находящихся в оборотном фонде, то есть выполняются только сборочно-разборочные работы. Поэтому длительность простоя машины на ремонте - минимальная, а выполнение ремонта и изготовление новых узлов в межремонтный период обеспечивает получение высокого качества ремонтных работ.

Достоинства агрегатно-узлового метода ремонта:

1) сокращение времени технического обслуживания техники и ремонтов;

2) высокое качество ремонтных узлов и деталей машин, а также монтажа и ремонта.

Согласно принятой системы ремонтов и «Временного Положения о ППР» для заданного количества электромеханического оборудования рудника принимаем следующие виды:

1. Технического обслуживания:

а) ЕО – ежесменное обслуживание;

б) ЕПП – ежесуточная проверка правильности эксплуатации;

в) ТО – техническое обслуживание;

2. Плановых ремонтов:

Т (Т1, Т2) – текущие ремонты;

К–капитальный ремонт;

Ремонтные нормативы приняты по данным «Положения о ППР», и сведены в табл. 7.2.

Таблица 7.2.

Ремонтные нормативы

| Наименование одноименного оборудования

| Тип, марка

| Межремонтные периоды, маш·час.

|

| Продолжительность ремонта, ч

|

| Трудоемкость ремонта, чел·ч

|

| К

| Т2

| Т1

| ТО

|

| 1

| 2

| 3

| 4

| 5

| 7

|

| Погрузочно-транспортная машина

| TORO 006

| 8460

| 2820

| 1410

| 470

|

| 160

|

|

|

|

|

(2.1)

(2.1)

(2.2)

(2.2)

(2.3)

(2.3)

(2.4)

(2.4)

(2.5)

(2.5)

(2.6)

(2.6)

(2.7)

(2.7)

(2.8)

(2.8) (2.9)

(2.9)

(2.10)

(2.10)

=3,4+3,8+2,3+1+1+2=12,5мин (2.11)

=3,4+3,8+2,3+1+1+2=12,5мин (2.11)

; (2.12)

; (2.12) т\ч;

т\ч; =327*7*0,7=1603,3 т.

=327*7*0,7=1603,3 т.

(2.13)

(2.13)

принимаем 8 ПДМ (2.14)

принимаем 8 ПДМ (2.14) ПДМ (2.15)

ПДМ (2.15) (2.16)

(2.16)

(2.17)

(2.17)

(2.18)

(2.18)

(2.19)

(2.19) (2.20)

(2.20) (2.21)

(2.21) (2.22)

(2.22) (2.23)

(2.23) пути

пути (2.24)

(2.24)

(2.26)

(2.26) Согласно электромеханической характеристике электродвигателя ДТН45, полученным значениям силы тяги соответствуют токи Iг=40 А, Iп=70А.[1,стр168.рис10.7]

Согласно электромеханической характеристике электродвигателя ДТН45, полученным значениям силы тяги соответствуют токи Iг=40 А, Iп=70А.[1,стр168.рис10.7] (2.27)

(2.27)

(2.28)

(2.28)

(2.29)

(2.29) (2.30)

(2.30) (2.31)

(2.31) (2.32)

(2.32) (2.33)

(2.33) (2.34)

(2.34)

, (2.35)

, (2.35) рейсов

рейсов электровозов (2.36)

электровозов (2.36) 301(т·км) (2.38)

301(т·км) (2.38) , МДж (2.40)

, МДж (2.40)

(2.41)

(2.41)

(2.42)

(2.42) (2.43)

(2.43) (2.44)

(2.44) (2.45)

(2.45) (2.46)

(2.46)

(2.47)

(2.47) - среднее сопротивление контактного провода и рельсовых путей, Ом/м (Rср = 0,105+0,028=0,133 Ом/м).

- среднее сопротивление контактного провода и рельсовых путей, Ом/м (Rср = 0,105+0,028=0,133 Ом/м).

(2.48)

(2.48)

(2.49)

(2.49)

(2.50)

(2.50)

(2.51)

(2.51)

(2.52)

(2.52)

(2.54)

(2.54)

(2.55)

(2.55)

(2.56)

(2.56) (2.56)

(2.56)

(2.57)

(2.57) (2.58)

(2.58)