Клей – адгезив

Узел изделия, изготовленный с использованием клея – клеевое соединение

Твердые материалы в клеевом соединении, соединяемые между собой клеем – субстраты.

Абгезия – условие, при котором адгезия минимальна. Это свойство важно, когда надо получить узел, из которого клеевой слой необходимо удалить.

Антиадгезионные материалы – обладают свойством абгезии. Антиадгезионное покрытие - предназначено для того, чтобы предотвратить налипание на поверхности нежелательных веществ, включая краски, клеевые составы.

Прочность клеевого соединения – определяется мех.свойствами субстратов и клеевого слоя.

Адгезия существенно влияет на природу трения соприкасающихся поверхностей: так, при взаимодействии поверхностей с низкой адгезией трение минимально. Н-р, политетрафторэтилен (тефлон), который в силу низкого значения адгезии в сочетании с большинством материалов обладает низким коэффициентом трения.

Количественной характеристикой адгезии является работа адгезии – это работа, затрачиваемая на отрыв молекул одной фазы от молекул другой фазы

Wa = σА + σВ + σАВ

σА – поверхностное натяжение на границе вещества А с воздухом

σВ – поверхностное натяжение на границе вещества В с воздухом

σАВ - поверхностное натяжение на границе веществ А и В

Из уравнения видно, что работа адгезии тем больше, чем больше поверхностное натяжение каждой из фаз на границе с воздухом и чем меньше поверхностное натяжение на границе раздела между фазами А и В.

Работа когезии равна удвоенному значению поверхностного натяжения: Wc = 2 · σ

Адгезия и когезия играют большую роль в таких процессах, как смачивание материалов, нанесение лакокрасочных и гальванических покрытий, получение материалов на основе связующих и наполнителей (бетон, резина, стеклопластики и др.), крашение, печатание, сварка металлов.

Достоинства клеевых соединений:

- простота получения неразъемного соединения и низкая стоимость работ по склеиванию;

- возможность соединения практически любых встречающихся в промышленности конструкционных материалов;

- возможность получения неразъемного соединения разнородных материалов любых толщин;

- отсутствие коробления получаемых деталей;

- герметичность, коррозионная стойкость и бензомаслостойкость соединения;

- возможность соединения очень тонких листовых деталей;

- значительно меньшая, чем при сварке, концентрация напряжений;

- высокое сопротивление усталости;

- значительно меньшие, чем при сварке и клёпке, трудовые затраты на единицу продукции;

- малая масса.

Недостатки:

- сравнительно невысокая прочность;

- неудовлетворительная работа на неравномерный отрыв;

- уменьшение прочности соединения с течением времени («старение»), (некоторые клеи обладают высокой устойчивостью против «старения»);

- низкая теплостойкость – прочность соединения нарушается при сравнительно невысоких температурах 60…100°С. (В последнее время созданы некоторые марки клеев на основе элементоорганических и неорганических полимеров, удовлетворительно работающих при Т ≤1000°C. Однако большинство из них не обладает достаточной эластичностью).

Особенности адгезионных процессов в эластомерах. Релаксационные, реологические и диффузионные процессы в полимерах. Понятия «адгезия» и «адгезионная прочность».

Факторы, влияющие на величину адгезии:

1) микрорельеф поверхности субстрата

Каким бы способом не проводилась вулканизация, поверхность вулканизированных резин не может быть гладкой.

2) природа поверхности субстрата

По мере повышения полярности адгезива его адгезия к неполярному субстрату снижается, а к полярному возрастает.

Реологические процессы в полимерах

Реология — наука, изучающая деформацию и течение в материалах под воздействием внешних сил.

Полимеры при нагревании выше температуры текучести или плавления переходят в вязкотекучее состояние, т.е. становятся способными к развитию больших необратимых деформаций

В зависимости от условий деформирования, скорости и времени течения, а также стационарности процесса (постоянство параметров) расплавы полимеров могут проявлять свойства вязких и вязкоупругих жидкостей.

Работу адгезии и адгезионную прочность экспериментально определяют при непосредственном разрушении соединения.

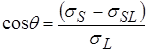

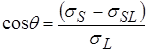

Смачивание.

Капля жидкости на поверхности твердого тела может вести себя различно:

Рис. Контактные углы, образованные жидкостями на поверхности твердого тела:

S - твердое тело;

L - капля жидкости;

- краевой угол смачивания

- краевой угол смачивания

Для смачивающих жидкостей краевой угол острый, а для не смачивающих — тупой.

Если жидкость смачивает твердое тело, то она стремится растечься по поверхности.

Контактный угол при этом равен 0 (рис. а), т.е. при полном смачивании q=0, а cosq=1.

Краевой угол q является мерой смачивания. Он определяется как угол между твердой поверхностью и касательной в точке соприкосновения трех фаз. Угол q отсчитывается в сторону жидкой фазы.

В случае жидкости L2 (рис. б) тенденция к растеканию по поверхности менее выражена и угол 0<q<900.

В третьем примере жидкость не смачивает поверхность (рис. в) и контактный угол превышает 900. Жидкость стремится уменьшить площадь контакта с твердым телом.

В состоянии равновесия:

(1)

(1)

Величина  носит название адгезионного натяжения.

носит название адгезионного натяжения.

Различают оксидирование

- сернокислотное ( анодная пленка имеет лучшие защитные свойства, но она хрупкая и не прочная). Используют при склеивании нежесткими клеями, н-р, фенолкаучуковыми, прочность при сдвиге не превышает 20МПа, иначе будет расслаивание.

- Хромокислотно е (плотная оксидная пленка, но хуже ее защитные свойства). Недостаток: токсичность и дефицитность электролита.

- фосфорокислотное оксидирование. (высокая прочность, высокая водостойкость и др.).

После анодного оксидирования детали надо промыть и просушить теплым воздкхом.

Подготовка поверхностей под склеивание состоит из двух этапов:

1) очистка и обезжиривание поверхностей, подлежащих склеиванию;

2) обработка поверхностей.

Подготовка металлов для приклеивания резин

Перед креплением резины к металлу поверхность металла подвергают механической обработке песком, металлической дробью – для очищения поверхности от загрязнения и повышения шероховатости, что значительно увеличивает площадь соприкосновения металла с резиной.

Металлы до или после обработки поверхности очищают от смазок и жиров, т.е. обезжиривают, промывая поверхности растворителем или обрабатывая насыщенным водяным паром в котле.

Также подготовку поверхности металлов к обрезиниванию часто производят химическим способом: травлением их в растворах кислот или щелочей с последующей промывкой водой.

На очищенную и высушенную поверхность металла наносят жидкий клей, с помощью которого производится крепление.

Если между металлом и резиной возникает химическое взаимодействие - прочность крепления высокая и не ухудшается с повышением температуры даже на 100°С.

Если прочность крепления определяется только силами межмолекулярного взаимодействия, то прочность связей между резиной и металлом с повышением температуры значительно уменьшаетс я.

Подготовка поверхности резин (натуральных и синтетических)

При обработке поверхности резин в основном применяют обезжиривание растворителями и абразивную обработку.

В процессе изготовления резиновых изделий их поверхности оказываются замаслены, несут на себе следы разделительных жидкостей (кремнийорганических или даже растворов мыла) и практически всегда покрыты тальком, сажей, белой сажей, которые также используются в качестве средств, препятствующих слипанию готовой продукции. Для надежного склеивания все это необходимо удалить с поверхности.

При абразивной обработке резины электризуются и удерживают на своей поверхности образовавшуюся в процессе этой обработки пыль, что требует после проведения абразивной обработки тщательного протирания зоны склейки тампонами, смоченными подходящим растворителем (см. Табл.).

. Подготовка поверхности резин

| Склеиваемый материал (тип каучука)

| Растворитель для обезжиривания

| Метод обработки

| Примечание

|

| Натуральный

| Метанол, изопропанол

| 1. Абразивная обработка, затем очистка щеткой. Обдуть абразивным зерном или провести мокрую пескоструйную обработку, или зачистить наждачной шкуркой зернистостью 280, затем протереть тампоном, смоченным растворителем

| Для клеевых соединений общего назначения

|

| 2. Обработать поверхность серной кислотой (93%, плотность 1.84) в течение 2...10 мин при комнатной температуре. Тщательно полоскать в холодной, затем в горячей воде. Просушить после промывки в дистиллированной воде (остатки кислоты можно нейтрализовать выдержкой 10 мин в 10%-ном растворе гидроокиси аммония после промывки горячей водой)

| Хорошее качество обработки характеризуется появлением на поверхности резины (при ее изгибе) линейных волосяных трещин. Методы пригодны для многих типов синтетических резин в случае травления при комнатной температуре в течение 10...15 мин. Эти методы непригодны для резин на основе бутилкаучука, полисульфидных, кремнийорганических и полиуретановых каучуков и хлорированного полиэтилена

|

| 3. Обработать поверхность в течение 2...10 мин пастой из серной кислоты (93%) и сульфата бария (пасту наносить шпателем из коррозионностойкой стали), после чего выполнить операции, указанные в методе 2

| То же

|

| 4. Обработать поверхность в течение 2... 10 мин в растворе, об. ч.: гипохлорид натрия...6 соляная кислота (37%)...1 вода...200 Прополоскать в холодной воде и просушить

| Применим для тех же резин, что и методы 2 и З

|

| Бутилкаучук

| Толуол

| 1. Протереть растворителем

| Для клеевых соединений общего назначения

|

| 2. Нанести грунт — подслой клея на основе бутилкаучука с алифатическим растворителем

| Для обеспечения максимальной прочности склеивания

|

| Дивинилстирольный

| Толуол

| 1. Абразивная обработка с последующей очисткой щеткой. Обдуть абразивным зерном или провести мокрую пескоструйную обработку, или зачистить наждачной шкуркой зернистостью 280, затем протереть с растворителем

| Избыток толуола приводит к набуханию резины. После сушки в течение 20 мин детали должны приобретать исходные размеры

|

| 2. Нанести грунт — подслой из клея на основе дивинилстирольного каучука с алифатическим растворителем

| —

|

| 3. Протравить поверхность в течение 1...5 мин при комнатной температуре согласно методу 2 для резин из натурального каучука

| —

|

| Дивинилнитрильный

| Метанол

| 1. Абразивная обработка и очистка щеткой. Обдуть абразивным зерном или провести мокрую пескоструйную обработку, или зачистить наждачной шкуркой зернистостью 280, протереть растворителем

| —

|

| 2. Протравить поверхность в течение 10...45 с согласно методу 2 для резин из натурального каучука

| —

|

| Хлорсульфированный полиэтилен

| Ацетон или метилэтилкетон

| Абразивная обработка и очистка щеткой. Обдуть абразивным зерном или провести мокрую пескоструйную обработку, или зачистить наждачной шкуркой зернистостью 280, затем протереть растворителем

| Для клеевых соединений общего назначения

|

| Этиленпропиленовый

| Ацетон, метилэтилкетон

| Абразивная обработка и очистка щеткой. Обдуть абразивным зерном или провести мокрую пескоструйную обработку, или зачистить наждачной шкуркой зернистостью 280, затем протереть с растворителем

| Для клеевых соединений общего назначения

|

| Фторкремнийорганический

| Метанол

| Нанести фторкремнийорганический адгезионный грунт, если целью является крепление невулканизованной резины

| —

|

| Полихлоропреновый

| Толуол, метанол, изопропанол

| 1. Абразивная обработка и очистка щеткой. Обдуть абразивным зерном или провести мокрую пескоструйную обработку, или зачистить наждачной шкуркой зернистостью 100, затем протереть растворителем

| Адгезия увеличивается при обработке наждачной шкуркой зернистостью 280 с последующей протиркой тампоном, смоченным ацетоном

|

| 2. Протравить поверхность в течение 5...30 мин при комнатной температуре согласно методу 2 для резин из натурального каучука

| —

|

| Полиакрилатный

| Метанол

| Абразивная обработка и очистка щеткой. Обдуть абразивным зерном или провести мокрую пескоструйную обработку, или зачистить наждачной шкуркой зернистостью 100, затем протереть растворителем

| Для клеевых соединений общего назначения

|

| Полибутадиен

| Метанол

| Протереть растворителем

| То же

|

| Полисульфидный

| Метанол

| Погрузить на сутки в сильно хлорированную воду, промыть водой и просушить

| —

|

| Полиуретановый

| Метанол

| Ввести аминосилан в эластомерную клеящую композицию (обычно достаточно 1 маc. %)

| Добавление силана к клею исключает необходимость нанесения грунта и улучшает адгезию к стеклу и металлам

|

| Кремнийорганический

| Ацетон или метанол

| 1. Нанести адгезионный грунт на субстрат, не являющийся кремнийорганической резиной

| —

|

| 2. Ввести клеящую добавку непосредственно в неотвержденную клеящую систему

| Исключает необходимость в нанесении адгезионного грунта

|

МЕТОДЫ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ

За меру прочности адгезионного соединения могут быть приняты сила, энергия или время.

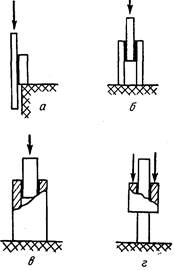

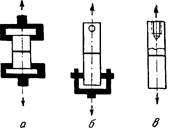

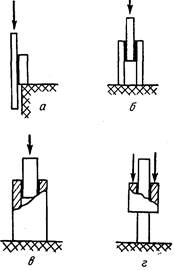

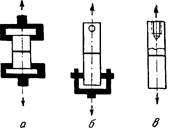

Методы равномерного отрыва

Этим методом измеряют величину усилия, необходимого для отделения адгезива от субстрата одновременно по всей площади контакта. При этом усилие прикладывается перпендикулярно плоскости адгезионного шва, а величина адгезии характеризуется силой, отнесенной к единице площади контакта.

Обычно для измерения адгезии используют образцы типа грибка, между торцевыми поверхностями, в которых находится адгезив

Рисунок 3. Образцы для определения адгезии эластичных адгезивов к твердым материалам

С помощью грибков определяется адгезионная прочность различных адгезивов – резины, клеев, лакокрасочных покрытий.

Конструкции схем измерения могут быть различными (рисунок 4, 5).

Рис. 4. Схемы измерений адгезии полимеров к металлам:

а--цилиндрические образцы--грибки; б--цилиндрические или призматические образцы с осевым креплением; 3--то же, с резьбовым креплением.

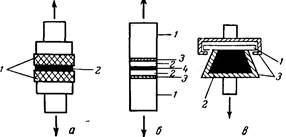

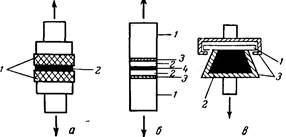

Рис. 5. Схемы измерений адгезии полимеров к различным материалам методом отрыва:

а-- резина к ткани (I -- ткань, укрепленная на деревянном грибке; 2-- резина);

б -- смола к стеклу (1-металлические цилиндры; 2 - стеклянные пластинки; 3 -- клей; 4 -- слой смолы); в -- заливочные компаунды к металлам (1-- металлическая подложка; 2--компаунд; 3-- держатели).

Адгезию резины к ткани также иногда определяют методом отрыва (рис.5 а). Ткань приклеивают к торцовым поверхностям деревянных цилиндров, выступающие края ткани загибают и крепят проволокой в выточке на цилиндре.

Сырую резину накладывают на ткань и проводят вулканизацию. Подобным методом иногда измеряют адгезию заливочных компаундов к металлам, полимеров к стеклу, определяют прочность связи между слоями в стеклопластиках и т. д.- см. рис.5

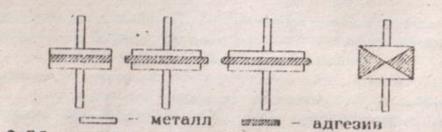

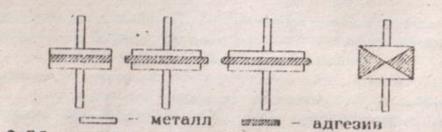

Иногда вместо склеенных встык цилиндров для измерения адгезии методом отрыва применяют образцы в виде крестовины (рис. 6).

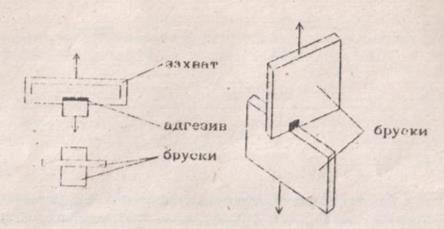

Рис. 6. Определение адгезии клеев к различным материалам на образцах в форме крестовины;

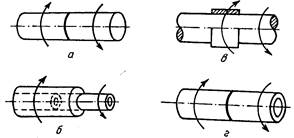

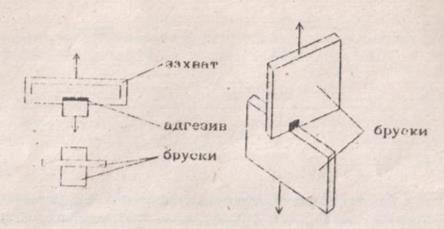

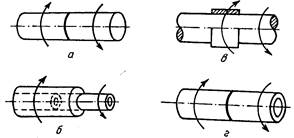

Методы сдвига

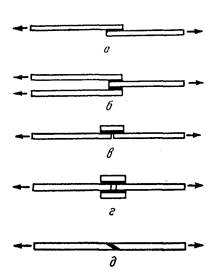

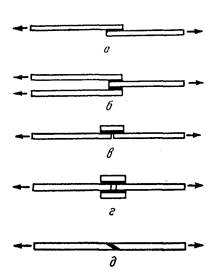

Сдвиговые (касательные) напряжения в адгезионных соединениях создаются растяжением или сжатием (рисунок 8, 9)

Рис.8 Схемы испытаний адгезионных соединений на сдвиг с растяжением: а) односторонний шов внахлестку; б) двусторонний; в)односторонний шов внахлестку с накладкой; г) двусторонний шов с накладкой; д) склеенный шов

Рис.8 Схемы испытаний адгезионных соединений на сдвиг с растяжением: а) односторонний шов внахлестку; б) двусторонний; в)односторонний шов внахлестку с накладкой; г) двусторонний шов с накладкой; д) склеенный шов

Этим методом (рис.8) измеряют адгезию металлов, древесины, пластмасс, а также резины к резине и металлам.

Установлено, что разрушающее напряжение не зависит от ширины образца, но линейно зависит от его длины до некоторого предела. При дальнейшем увеличении длины образца разрушающая нагрузка стремится к постоянной величине.

Причина этого заключается в концентрации напряжений у концов образца, вызванной разностью деформаций склепных элементов и их изгибом.

Рис. 9. Схема испытаний адгезионных соединений на сдвиг сжатием: а, б) плиточные материалы одно- и двустороннего соединения; в, г) соединение цилиндра и стержня

Испытание клеевых соединений на сдвиг (срез) под действием сжимающих нагрузо к (рис. 9) наиболее характерно для соединения материалов значительной толщины.

Перед методами растяжения и сжатия существенное преимущество имеет метод испытания на сдвиг при кручении образцов (рисунок 10). При кручении возникает чистый сдвиг без отрывающего усилия.

Рис. 10. Схемы испытаний клеевых соединений на сдвиг при кручении:

а-- соединение прутков встык; б-- соединение труб внахлестку; в--соединение прутка с трубой внахлестку; г-- соединение труб встык.

Горячее крепление

Для изготовления деталей применяется сырая резина, приобретающая необходимые свойства в процессе вулканизации.

В процессе горячего крепления резина присоединяется к металлу либо непосредственно, либо через промежуточный слой.

Непосредственно прикрепляются к металлам эбонит или резина, в состав которых введены соединения меди, железа или некоторых других металлов. Объясняется это тем, что основным звеном, связывающим каучук с металлом, является сера, наличие которой в резиновой смеси является обязательным. Сера, находящаяся в резиновой смеси, вступая в реакцию с металлами, образует сульфидные соединения, обеспечивающие крепление резины к металлической поверхности. Наиболее активно сера вступает в реакцию с медью, в результате которой образуются сульфиды меди, дающие прочное соединение.

В качестве промежуточных слоев при креплении резины к металлам используются эбонит, латунь и различные клеи, обладающие способностью хорошо прилипать как к металлам, так и к резине в процессе ее вулканизации.

1) Крепление с применением латунирования - крепление через промежуточный слой латуни - является наиболее современным, известным методом,

С помощью этого метода крепят резину к стали, алюминию, бронзе и др.

Сущность способа заключается в предварительном электролитическом осаждении тонкого (0,00125—0,0015 мм) слоя латуни (например, из цианистых электролитов) на поверхность металлических деталей, подлежащих обрезиниванию, и непосредственном креплении резины к латунированной поверхности металла.

После промывки и сушки латунированная арматура поставляется на вулканизацию. Резиновая смесь должна быть свежекаландрованной или свежеэкструдированной. Формы с латунированными деталями иногда заполняют резиновой смесью методом литья под давлением.

Латунирование состоит из трех основных операций: обезжиривания, травления и электроотложения, сопровождаемых промывками водой. Для удаления углерода, остающегося на поверхности металла после травления, применяется механическая обработка стальными щетками (так называемое крацевание). Для удаления пленки окислов применяется химическая обработка (так называемое декапирование). Основные операции проводятся в электролитических ваннах при определенных режимах. Промывка производится в горячей (40—80 °С) и холодной проточной воде, а сушка — в термостате при 80—100 °С с продувкой воздуха

Достоинства метода: высокая прочность, наибольшая температуростойкость, масло- и бензостойкость, хорошее сопротивление ударам и вибрациям. При этом резина хорошо крепится только к латуни, свободной от оксидов или каких-либо поверхностных загрязнений.

Недостатки: метод пригоден в основном для крепления резины к небольшим деталям, т.к. на поверхность больших деталей сложной конфигурации трудно равномерно и прочно осадить латунь. Также метод требует сложных подготовительных операций, требующих специального оборудовани я.

Применяется для производства латунированного металлокорда, используемого для изготовления автопокрышек и безбандажных массивных шин.

2) Крепление через слой эбонита - наиболее простой и достаточно надежный способ крепления резины к металлам

Этим способом крепят резину к стали, дюралюминию, латуни, бронзе и другим сплавам.

Способ заключается в подготовке поверхности металла (очистке, обезжиривании), нанесении эбонитового клея и слоя эбонитовой смеси, наложении резиновой смеси, формовании и вулканизации под давлением.

Прочность соединения эбонитов с металлами достигает 15—20 МПа.

Высокая прочность крепления резины с металлом через эбонитовую прослойку обусловливается межмолекулярным взаимодействием полярных серосодержащих групп эбонита с металлом, малой деформируемостью эбонита и высокой прочностью связи между эбонитом и резиной в результате совместной вулканизации.

Наличие молекулярного контакта между резиной и слоем эбонитовой смеси к началу вулканизации не является обязательным, так как связи между ними возникают значительно позже, когда эбонитовая смесь и резина находятся в стадии размягчения и опрессование полностью заканчивается.

К преимуществам крепления через эбонитовую прослойку относятся простота и надежность метода. Однако имеются и существенные недостатки, обусловленные специфическими свойствами самого эбонита.

Недостатки метода: вулканизация эбонита - процесс длительный, что снижает производительность оборудования и плохо отражается на свойствах резины. Эбонит хрупок, чувствителен к ударам и вибрациям, что исключает использование изделий с эбонитовой прослойках в условиях динамического нагружения. Эбонит не температуростоек. При температуре выше 60 °С эбонит размягчается, что снижает прочность крепления в несколько раз. Термический коэффициент линейного расширения у эбонита в 3—5 раз больше, чем у металла, поэтому при резких изменениях температуры эбонит нередко отслаивается от металла, а при низких температурах — растрескивается.

Применяется в производстве массивных шин применяется довольно часто.

3) Специальные клеи.

Первыми клеями для холодного крепления были клеи на основе бутумов и нефтяных пеков, иногда в смеси с каучуком или гуттаперчей.

Широкое применение находят клеи на основе хлоропренового каучука. Значительная прочность крепления клеями из хлоркаучука объясняется тем, что высокое содержание хлора создает сильную поляризацию каучуковых молекул, образующих прослойку между металлом и резиной.

Для крепления резины из бутадиен-нитрильного каучука рекомендован клей из хлоркаучука с содержанием хлора 65—68%, дающий прочность крепления 300—400 Н/см2 при температуре до 100 °С; с дальнейшим повышением температуры прочность такого клея сильно падает. Для крепления резин на натуральном каучуке применяют клей Q; для резин нефтестойких — клей S; имеются и другие виды этого клея, в том числе и для крепления без вулканизации. Базой этих клеев является гидрохлорид каучука. Ряд клеев рекомендован Научно-исследовательским институтом резиновой промышленности, в том числе клей 88Н для крепления резины к металлу без нагрева и лейконат для крепления в процессе вулканизации. Лейконат представляет собой раствор триизоцианаттрифенилметана в дихлорэтане. Раствор этого же изоцианата в метиленхлориде известен под названием десмодура R. Прочность связи с применением изоцианатов достигает 500—1000 Н/см2. Крепление мягких резин с помощью изоцианатов достаточно прочно и устойчиво к теплу, растворителям, к ударной нагрузке. Известно также применение клеев из хлорированных каучуков и фенольных смол и клеев из хлорированных каучуков и изоцианатных растворов.

Крепление с помощью термопреновых клеев.

При действии на натуральный каучук серной кислоты и сульфокислот образуются термопрены. В зависимости от условий получения и количества серной кислоты можно получить термрпрены разной твердости.

Термопрены термопластичны, способны размягчаться при нагревании.

Получение термопренов. Сульфокислоты (нелетучи и равномерно распределяются в каучуке) 6-7% смешивают с натуральным каучуком на вальцах, полученную резиновцю смесь при 140°С нагревают в течении 3-5 ч. После термообработки промывают смесь для удаления кислот и сушат. Состав термопрена близок к (С5Н8)х.

Получают термопреновый клей, растворяя термопрен в бензине в обогреваемой клеемешалке при 50 °С. Соотношения термопрена и бензина в термопреновом клее 1:8 и 1:12.

Подготовленный к обкладке металл промазывают 2—3 раза термопреновым клеем, сначала жидким, а затем более густым, с тщательным просушиванием каждого слоя промазки. Далее следуют накладка и прикатка обкладочных смесей.

Вулканизация. Обкладку на термопреновой прослойке целесообразно вулканизовать в котле при давлении пара 2,5—3-105 Па, затем следует охлаждение в котле под давлением, достигаемое подачей в котел сжатого воздуха и вбрызгиванием холодной воды. Давление воздуха доводится до 6-105 Па и поддерживается, пока температура не понизится до 60—70 °С, т. е. до температуры затвердевания термопрена, при которой и происходит сцепление термопрена с резиной и металлом.

Применение термопренового клея позволяет прикрепить предварительно вулканизованную пластину мягкой резины к металлу или дереву.

Чтобы обеспечить лучшее сцепление вулканизованной резиновой обкладки с термопреновым слоем, поверхность пластины делают шероховатой, закатывая пластину перед вулканизацией на барабан с прослойкой грубой ткани. На швы обкладки накладывают ленточки из сырой, быстро вулканизующейся смеси. Разогрев термопренового слоя и вулканизацию швов производят при 100 °С.

Удовлетворительная прочность крепления при использовании термопреновых клеев достигается только при охлаждении под давлением детали после вулканизации.

Недостатки: понижение прочности крепления с повышением температуры, т.е. невысокая теплостойкость. Однако несложност ь, и возможность термопренового крепления вулканизованной мягкой резины к металлу, с прочностью на отрыв порядка 100 Н/см2, сохраняют некоторую практическую зависимость. Прибавление 8% гексаметилентетра-мина (в пересчете на сухое вещество в термопреновом клее) повышает прочность крепления до 130 Н/см2.

Крепление с помощью латексно-альбуминных и термопреновых клеев.

Плёнка альбумина (Альбумин - это серосодержащий водорастворимый белок, который коагулирует (слипается) при нагревании ) обладает хорошей адгезией к металлу, но она не эластична. Поэтому к ней добавляют латекс, получая эластичную плёнку с хорошей адгезией.

На очищенную поверхность металла наносят 1-2, а иногда и большее число слоёв клея. Общее число слоёв клея при этом должно составлять толщину 2…3 мм. Каждый слой клея сушат при температуре 65-70°С в течение 30-60 минут, а затем металлическую деталь с нанесённым на неё клеем нагревают в термостате при 100-120° С также в течение 30-60 минут. После охлаждения детали на неё накладывают резиновую смесь передают деталь на вулканизацию.

Достоинства метода: нетоксичность латексно - альбуминных клеев.

Недостатки: необходимость тепловой обработки клеевых плёнок, нестабильность самого клея, необходимость применения натурального латекса.

Методы горячего крепления резины к металлу посредством латексно-альбуминных и термопреновых клеев в промышленности на данный момент практически не используются.

Крепление посредством клеёв на основе хлорированного и гидрохлорированного каучуков

В 50-х годах прошлого века были разработаны клеи на основе хлорированного (ХК) и гидрохлорированного (ГХК) каучуков, которые обеспечивали такую же прочность крепления резины к металлу, как латун ь, а также такую же масло- и теплостойкость.

С 1946 года метод крепления резины к металлу посредством ХК и ГХК стал конкурировать с методом крепления посредством латунирования.

Для приготовления клеев следует брать ХК с содержанием хлора около 60%. Такой ХК во время вулканизации резинометаллической детали в течение 20-60 минут при 140-150°С сохраняет достаточную устойчивость. Он не горюч, стоек к действию холодной и горячей воды, кислот (серной, соляной, азотной), к действию щелочей и окислителей.

Раствор ХК (клей) применяют для крепления резины к чугуну, стали, алюминию и его сплавам, магнию, цинку и другим материалам.

Прибавление серы к клеям из ХК способствует повышению адгезии при креплении. С их помощью крепят резины из неопрена к латуни.

Клеями из ХК можно крепить к металлам резины из хлоропренового каучука (неопрена) и бутадиен-нетрильного каучука (СКН, Пербунан).

При креплении резин из натуральных каучуков и бутадиен-стирольных каучуков между клеем и резиной вводиться промежуточный слой клея из хлоропренового каучука или прослойка резины из него.

Резины из бутил-каучука крепятся плохо.

Достигаемая прочность крепления резины к металлу при испытания на отрыв: 40-60 кг/см2. С повышением температуры прочность падает до 20-30% начальной.

Достоинства метода: хорошая сопротивляемость старению, стойкость к действию кислот, щелочей и морской воды (в этом способ крепления резины к металлу посредством ХК превосходит даже крепление латунированием).

Недостатки: крепление неустойчиво к воздействию ароматических углеводородов, животных и растительных масел, эфиров и кетонов.

Гидрохлорированные каучуки впервые были получены при пропускании влажного HCl через хлороформенный раствор каучука. По окончании реакции происходит резкое падение вязкости раствора. Теоретическое содержание хлора в ГХК равен 33,9%. В технических продуктах содержится 28 … 30% хлора.

Клеи смешанного состава

Возможно применение клеев, на основе ХК совместно с клеями из других каучуков, например, на основе неопрена ( хлоропреновый каучук)..

Хороший клей на основе ХК должен содержать два компонента: один - для связи с металлом, другой - для связи с резиной. Лучше всего, если компонент, обладающий хорошей адгезией к металлу оседал и концентрировался на поверхности металла, тогда другой, верхний слой будет является хорошим компонентом для крепления к резине.

Клеи на основе ХК и ГХК нашли широкое применение для крепления резин к металлам и считались лучшими до появления клеев на основе изоциантов.

Клей – адгезив

Узел изделия, изготовленный с использованием клея – клеевое соединение

Твердые материалы в клеевом соединении, соединяемые между собой клеем – субстраты.

Абгезия – условие, при котором адгезия минимальна. Это свойство важно, когда надо получить узел, из которого клеевой слой необходимо удалить.

Антиадгезионные материалы – обладают свойством абгезии. Антиадгезионное покрытие - предназначено для того, чтобы предотвратить налипание на поверхности нежелательных веществ, включая краски, клеевые составы.

Прочность клеевого соединения – определяется мех.свойствами субстратов и клеевого слоя.

Адгезия существенно влияет на природу трения соприкасающихся поверхностей: так, при взаимодействии поверхностей с низкой адгезией трение минимально. Н-р, политетрафторэтилен (тефлон), который в силу низкого значения адгезии в сочетании с большинством материалов обладает низким коэффициентом трения.

Количественной характеристикой адгезии является работа адгезии – это работа, затрачиваемая на отрыв молекул одной фазы от молекул другой фазы

Wa = σА + σВ + σАВ

σА – поверхностное натяжение на границе вещества А с воздухом

σВ – поверхностное натяжение на границе вещества В с воздухом

σАВ - поверхностное натяжение на границе веществ А и В

Из уравнения видно, что работа адгезии тем больше, чем больше поверхностное натяжение <

- краевой угол смачивания

- краевой угол смачивания (1)

(1) носит название адгезионного натяжения.

носит название адгезионного натяжения.

Рис.8 Схемы испытаний адгезионных соединений на сдвиг с растяжением: а) односторонний шов внахлестку; б) двусторонний; в)односторонний шов внахлестку с накладкой; г) двусторонний шов с накладкой; д) склеенный шов

Рис.8 Схемы испытаний адгезионных соединений на сдвиг с растяжением: а) односторонний шов внахлестку; б) двусторонний; в)односторонний шов внахлестку с накладкой; г) двусторонний шов с накладкой; д) склеенный шов