| Н2О → ½ О2+Н2

| ВТ=5%

|

| ZnАН → Znкат

| ВТ=95%

|

∆Н р-ции 1=-286кДж/моль,

∆Н р-ции 2= 0.

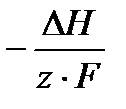

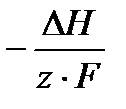

Далее определяем тепловое напряжение разложения по формуле:

ET=  , (3.3.1)

, (3.3.1)

где ∆Н – изменение энтальпии по реакции, кДж/моль; z – число электронов, участвующих в реакции; F – число Фарадея, Кл/моль.

Е2Т = 0 В;

E1T =  = 1,48 В.

= 1,48 В.

Количество джоулевой теплоты определяется:

Qдж = 3,6 · I · τ · (U – ∑ET · ВТ) (3.3.2)

Qдж = 3,6 · 484,5 · 0,4 · (3,77 – 0 – 1,47 · 0,05) = 2578,9 кДж/ч.

Определяем на сколько градусов разогреется электролит за 1 час работы ванны:

∆t = QДж / (C · m), (3.3.3)

где C – теплоемкость раствора, кДж/кг·К; m – масса раствора, кг.

∆t = 2625,9 / (4,93 ∙ 953) = 0,56

За 1 час работы электролит разогреется на 0,56 ºС; за 2 смены работы температура повысится на 9 ºС. Следовательно,есть необходимость в охлаждении.

Тепловой расчет ванны электрохимического обезжиривания

Тепловые потери в период разогрева раствора ванны состоят из количества теплоты, необходимой для разогрева раствора до рабочей температуры (Q1), для покрытия потерь открытым зеркалом ванны (Q2), для покрытия потерь стенками ванны (Q3).

Общее количество теплоты, необходимое для разогрева ванны за определенный промежуток времени, кДж/ч:

Qраз = (Q1 + Q2 + Q3) · m / τ, (3.3.4)

где m = 1,1 – поправочный коэффициент, учитывающий не поддающиеся расчету тепловые потери и упрощения, вводимые в расчет.

Количество теплоты, необходимой для разогрева раствора до рабочей температуры:

Q1 = V · q1, (3.3.5)

где V – объем раствора, м3; q1 – количество теплоты, требуемое на разогрев 1 м3 раствора до рабочей температуры, кДж/м3.

Q1 = 0,883 · 0,22 = 0,194 кДж.

Количество теплоты, необходимой для покрытия потерь зеркалом раствора ванны:

Q2 = FЗ · q2 · τ, (3.3.6)

где FЗ – поверхность зеркала раствора, м2; q2 – потери теплоты с 1 м2 открытой поверхности зеркала раствора ванны в течении часа, кДж/(м2·ч).

Q2 = 0,78 · 32 · 1 = 25,12 кДж.

Количество теплоты, необходимой для покрытия ее потерь через стенки ванны:

Q3 = Fст · q3 · τ, (3.3.7)

где Fст – поверхность стенок и дна ванны, м2; q3 – потери теплоты 1 м2 поверхности стенки и дна ванны в течении часа, кДж/(м2·ч).

Q3 = 5,3 · 477 · 1 = 2532,04 кДж.

Общее количество теплоты, необходимое для разогрева ванны за определенный промежуток времени:

QРАБ = (0,194 + 25,16 + 2532,04) · 1,1 / 1 = 2557,50 кДж/ч

Ванна тёплой промывки

Тепловые потери в период разогрева раствора ванны состоят из количества теплоты, необходимой для разогрева раствора до рабочей температуры, для покрытия потерь открытым зеркалом ванны, стенками ванны, для разогрева корпуса ванны и деталей.

Для определения тепла необходимого на разогрев ванны до рабочей температуры используется следующая формула:

Qразогрева=Q1+0,5. Q2 (2.65)

Q1=Qраз. эл-та+Qраз.ванны (2.66)

Qраз. эл-та+Qраз.ванны=[сэл-та . Gэл-та+смат. ванны. Gмат. ванны]. (tк-tн) (2.67)

Qраз. эл-та+Qраз.ванны=[4,18. 1160+0,5. 488,128](60-20)=203714,44 кДж

Суммарные потери в окружающую среду определяются:

Q2=Q21+Q211, (2.68)

где Q21 – потери теплоты через боковые стенки и дно ванны; Q211 – затраты теплоты на испарение жидкости.

Q21=q. F. tраз, (2.69)

tраз – должно составлять в зависимости от объема электролита и способа нагрева (0,5-1 ч); F – площадь стенок и дна ванны; q – потери тепла с 1 м2 поверхности стенки и дна ванны, кДж/м2*ч.

Q21=5,3. 3,488=18,48 кДж

Q211= (5,7+4,1. V). (tк-tн). Sзеркала. tраз, (2.70)

где V – скорость движения воздуха (6-7 м/с); Sзеркала – площадь поверхности зеркала ванны.

Q211= (5,7+4,1. 7)(70-55). 0,78=402,48 кДж

Суммарные потери в окружающую среду:

Q2=26,23+402,48=428,71 кДж

Далее необходимо подобрать нагреватель в качестве, которого можно использовать ТЭН. Рассчитывается мощность ТЭНа по формуле:

N=Qразогрева/кпд. tраз, (2.71)

где кпд – принимается меньше либо равным 0,95.

Qразогрева=203714,44+0,5. 428,71=203928,79 кДж

N=203928,79 /0,95. 3600=59,2 кВт.

2.5.Выбор и расчет технологического оборудования

2.5.1. Гидравлический расчет ванны цинкования.

Целью гидравлического расчета является определение толщины стенок и днища ванн и рабочих емкостей.

Суммарное гидравлическое давление на боковые стенки аппарата определяется по формуле:

, (2.98)

, (2.98)

где ρ – плотность раствора, кг/м3;

g – ускорение свободного давления, м/с;

Н – высота столба жидкости, м;

Fб – площадь боковой стенки, м2.

Суммарное гидравлическое давление на днище определяется по формуле:

, (2.99)

, (2.99)

где Fд – площадь днища, м2.

Толщина дна  , мм, определяется из условия максимально допустимого напряжения:

, мм, определяется из условия максимально допустимого напряжения:

, (2.100)

, (2.100)

где Р – распределение по всей поверхности постоянного давления, Па.

К = В / L ≤ 1

σмак – максимально допустимое напряжение.

Для ванны цинкования: Н = 1,45 м, B= 0,95 м, L = 0,83 м.

К = 0,5 / 1,6 = 0,3125

Суммарное давление на стенку составит:

Суммарное гидравлическое давление на днище:

Толщину дна:

Принимаем толщину стенки дна равной 4 мм и определяем величину перегиба днища fmax, мм, по формуле

fmax =  , (2.101)

, (2.101)

где Е – модуль Юнга, Па.

fmax =  = 0,0081 м

= 0,0081 м

2.5.2.Расчет и подбор вспомогательного оборудования.

Подбор вентилятора.

Для уменьшения количества вредных испарений в воздухе рабочей зоны на бортах гальванических ванн, ванны травления, активации, ванн хроматирования и ванн обезжиривания устанавливаются бортовые отсосы с горизонтальной щелью всасывания.

Объема воздуха L, м3/ч, отсасываемого от зеркала ванн, рассчитывается по формуле:

L = L0 · KΔt · Kт · K1 · K2 · K3 · K4, (2.102)

где L0 – удельный объем воздуха, отсасывания от ванн, м3/ч;

KΔt – коэффициент, учитывающий разность температур раствора и помещения;

Kт – коэффициент, учитывающий токсичность и интенсивность выделения вредных веществ;

K1 – коэффициент, учитывающий тип отсоса;

K2 – коэффициент, учитывающий воздушное перемешивание раствора, барботаж;

K3 – коэффициент, учитывающий укрытие зеркала электролита плавающими телами;

K4 – коэффициент, учитывающий укрытие зеркала электролита путем введения ПАВ.

Удельный объем отсасываемого воздуха L0, м3/ч, рассчитывается по формуле:

L0 = 1400 · (0,53 ·  + H1) · 0,66 · Bвн, (2.103)

+ H1) · 0,66 · Bвн, (2.103)

где Ввн - внутренняя ширина ванны, м;

Lвн – внутренняя длина ванны, м;

Н1 – расстояние от зеркала электролита до борта ванны, м.

Для ванн химического обезжиривания, травления, активации, хроматирования, цинкования и электрохимического обезжиривания:

L0 = 1400 · (0,53 ·  + 0,15) · 0,66 · 0,5 = 127,6 м3/ч;

+ 0,15) · 0,66 · 0,5 = 127,6 м3/ч;

Рассчитаем объем воздуха.

Для ванны химического обезжиривания:

L = 127,6· 1,0 · 1,0 · 1,0 · 1,2 · 0,75 · 0,5 = 57,42 м3/ч

Для ванны электрохимического обезжиривания:

L = 127,6· 1,0 · 1,6 · 1,0 · 1,2 · 0,75 · 0,5 = 91,872 м3/ч

Для ванны травления и активации:

L = 127,6· 1,0 · 1,25 · 1,0 · 1,2 · 0,75 · 0,5 = 71,78м3/ч

Для ванны цинкования:

L = 127,6· 1,0 · 0,5 · 1,0 · 1,2 · 0,75 · 0,5 = 28,71м3/ч

Для ванны хроматирования:

L = 127,6· 1,0 · 0,5 · 1,0 · 1,2 · 0,75 · 0,5 = 28,71 м3/ч

Общий объем воздуха, который необходимо отсасывать от гальванической линии:

∑L = 57,42+91,872+2. 71,78+3. 28,71= 378,98 м3/ ч

Выбираем вентилятор среднего давления Ц4-70 марки 3,15. Его производительность 2800 м3/ч. Полное давление 116 Па, КПД = 0,755, мощность 1,5 кВт, габаритные размеры 605×637×605 мм.

Подбор насоса для ванны цинкования.

Часовой расход жидкости Q, м3/ч, рассчитывается по формуле:

Q =  , (2.104)

, (2.104)

где V – объем ванны, м3;

τ – время одного час в секундах.

Q = 1,16/ 3600 = 3,2· 10-4 м3/с.

Для всасывающего и нагнетающего трубопровода принимаем одинаковую скорость течения, равную 2 м/с.

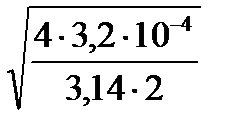

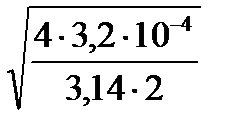

Внутренний диаметр трубопровода d, м, определяется по формуле:

d =  , (2.105)

, (2.105)

где ω – скорость течения жидкости, м/с.

d =  = 0,014 м

= 0,014 м

Выбирается стальная труба наружным диаметром 0,022 м с толщиной стенки 2 мм. Внутренний диаметр трубы d = 0,018 м. Фактическая скорость течения жидкости по трубе:

ω = 4 · Q / (π · d2) = 4 · 3,2 · 10-4 / (3,14· 0,0182 )= 1,26 м/с

Определение потерь на трение и местные сопротивления.

Число Рейнольдса Re рассчитывается по формуле:

Re = ω · d · ρ / μ, (2.106)

где ρ – плотность раствора, кг/м3;

μ – вязкость раствора, Н·с/м2.

Re = 1,26 · 0,018 · 1088/ 2,74 · 10-3 = 9005,8

т.е. режим течения турбулентный. Примем абсолютную шероховатость равной Δ = 2 · 10-4м.

Относительная шероховатость е рассчитывается по формуле

е = Δ / d (2.107)

е = 2 · 10-4 / 0,018 = 0,0111

Т.к. в трубопроводе имеет место смешанное трение, то расчет коэффициента трения λ следует проводить по формуле:

λ = 0,11 · (е + 68 / Re)0,25 (2.108)

λ = 0,11 · (0,0111 + 68 / 9005,8)0,25 = 0,041

Определим сумму коэффициентов местных сопротивлений Σξ

Для всасывающей линии:

ξ1 – вход в трубу (принимаем с острыми краями): ξ1 = 0,5;

ξ2 – прямоточные вентили: ξ2 = 1,04;

ξ3 – отводы: коэффициент А = 1, зависит от угла, на который изменяется направление потока в отводе; коэффициент В = 0,09; ξ3 = 0,09.

Σξ = ξ1 + 2ξ2 + 4 ξ3

Σξ = 0,5 + 2 · 1,04 + 4 · 0,09 = 2,94.

Потерянный напор во всасывающей линии находится по формуле:

hп.вс. = (λ ·  + Σξ) ·

+ Σξ) ·  , (2.109)

, (2.109)

где l - длина трубопровода, м;

dэ – эквивалентный диаметр трубопровода, м;

g – скорость свободного падения, м/с.

hп.вс. = (0,041 ·  + 2,94) ·

+ 2,94) ·  = 1,53 м

= 1,53 м

Для нагнетательной линии:

ξ1 – отводы под углом 120º: А = 1,17; В = 0,09; ξ1 = 0,105;

ξ2 – отводы под углом 90º: А = 1; В = 0,09; ξ2 = 0,09;

ξ3 – нормальные вентили: ξ3 = 8;

ξ4 – выход из трубы ξ4 = 1.

Σξ = 2ξ1 + 10ξ2 + 2 ξ3 + ξ4

Σξ = 2 · 0,105 + 10 · 0,09 + 2 · 8 + 1 =18,11

Потерянный напор в нагнетательной линии находится:

hп.н. = (0,041·  + 18,11) ·

+ 18,11) ·  = 2,39м

= 2,39м

Общие потери напора:

hп = hп.вс. + hп.н. = 1,53+2,39=3,92м

Необходимый напор насоса рассчитывается по формуле:

H =  + Hг + hп, (2.110)

+ Hг + hп, (2.110)

где Р2 – давление в аппарате, в который подается жидкость, атм;

Р1 – давление в аппарате, из которого перекачивается жидкость, атм;

Нг – геометрическая высота подъема жидкости.

Т.к. установка работает при атмосферном давлении, то Р2 = Р1 = 1 атм, тогда

Н = 3 +3,92 = 6,92м

Полезная мощность насоса Nn, Вт, рассчитывается по формуле

Nn = ρ · g · Q · H (2.111)

Nn = 1088 · 9,81 · 3,2 · 10-4 · 6,92 = 23,63 Вт.

Мощность электродвигателя N, Вт, рассчитывается по формуле

N=  , (2.112)

, (2.112)

где ηп - коэффициенты полезного действия насоса

ηпер – коэффициенты полезного действия передачи от электродвигателя к насосу. Принимаем ηп = 0,8 и ηпер = 1 для центробежного насоса.

N =  =29,54 Вт

=29,54 Вт

Расчет штуцеров.

Для ванн, из которых жидкости вытекают самотеком, скорость ее движения в трубопроводе может быть принята до 0,5 м/с. Для ванн, из которых жидкости перекачиваются насосом, скорость ее движения в трубопроводе может быть принята до 2,0 м/с.

Часовой расход жидкости в ванне Q = 2,3 · 10-4 м3/с.

Внутренний диаметр штуцеров

d1 =  = 0,024 м.

= 0,024 м.

.

Расчет штуцеров

Поскольку жидкости из ванн электрохимического осаждения цинка, ванн обезжиривания, травления, улавливания и промывок вытекают самотеком, то скорость их движения в трубопроводе может быть принята до 0,5 м/с.

Расход жидкости в ванне нанесения цинка и обезжиривания 2,8 · 10-4 м3/с, а в ваннах пассивирования, травления, улавливания и промывок 2,3 · 10-4 м3/с.

Внутренний диаметр штуцеров определяется по формуле (3.4.4):

d1 =  = 0,027м.

= 0,027м.

Принимаем наружный диаметр штуцера 30 мм, толщина стенки 3,5 мм, материал штуцера – углеродистая сталь.

D2 =  = 0,024 м.

= 0,024 м.

Принимаем наружный диаметр штуцера 30 мм, толщина стенки 3,5 мм, материал штуцера – углеродистая сталь.

, (3.3.1)

, (3.3.1) = 1,48 В.

= 1,48 В. , (2.98)

, (2.98) , (2.99)

, (2.99) , мм, определяется из условия максимально допустимого напряжения:

, мм, определяется из условия максимально допустимого напряжения: , (2.100)

, (2.100)

, (2.101)

, (2.101) = 0,0081 м

= 0,0081 м + H1) · 0,66 · Bвн, (2.103)

+ H1) · 0,66 · Bвн, (2.103) + 0,15) · 0,66 · 0,5 = 127,6 м3/ч;

+ 0,15) · 0,66 · 0,5 = 127,6 м3/ч; , (2.104)

, (2.104) , (2.105)

, (2.105) = 0,014 м

= 0,014 м + Σξ) ·

+ Σξ) ·  , (2.109)

, (2.109) + 2,94) ·

+ 2,94) ·  = 1,53 м

= 1,53 м + 18,11) ·

+ 18,11) ·  = 2,39м

= 2,39м + Hг + hп, (2.110)

+ Hг + hп, (2.110) , (2.112)

, (2.112) =29,54 Вт

=29,54 Вт = 0,024 м.

= 0,024 м. = 0,027м.

= 0,027м. = 0,024 м.

= 0,024 м.