Для повышения эффективности сборки обечайки предложен сборочный стенд, оборудованный роликовым стендом для установки и поворота собираемой обечайки, порталом для установки и перемещения стяжных пружин для обеспечения соосности кромок обечайки при сборке. Для выравнивания положения краев кромок в направлении оси обечайки, предложено применение цепной винтовой стяжки. Внешний вид стенда представлен на рисунке 6.

Прихватки проставлялись методом ручной дуговой сварки электродами ЦЛ 11 типа Э-08Х20Н9Г2, диаметром 4 мм, сила сварочного тока 120 – 140 А.

Для повышения эффективности сборки обечайки с днищами предложен сборочный стенд, оборудованный роликовым стендом для установки и поворота обечайки, двумя консольно – поворотными кранами для установки и перемещения электроталей, строповка обечаек выполнялась при помощи вакуумных захватов. Для совмещения коромок днищ и обечайки предусмотрены блоки пневмоцилиндров. Внешний вид стенда показан на рисунке 7.

2.1.4 Модернизация сварочных операций

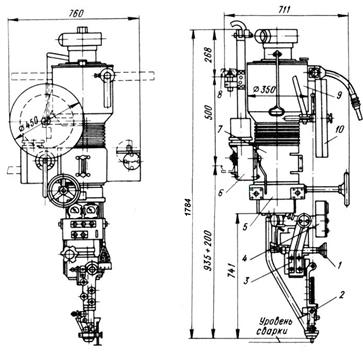

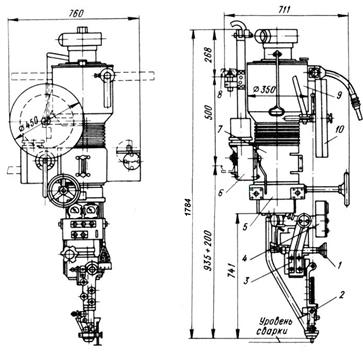

При модернизации сварочных операций было принято решение применить автоматическую сварку под флюсом при сварке корпуса цистерны вместо полуавтоматической в газе. Сварка выполняется сварочным автоматом А 184 (АБС). Внешний вид автомата показан на рисунке 8.

Таблица 2.7 Технические характеристики автомата А 184:

| Параметр

| Значение

|

| Напряжение питающей сети, В

| 220 или 380

|

| Номинальный сварочный ток при ПВ = 60%

| 1 500

|

| Диаметр электродной проволоки, мм

| 2 – 6

|

| Скорость подачи электродной проволоки, м/час

| 28 – 220

|

| Скорость сварки, м/час

| 14 – 110

|

| Емкость бункера для флюса, дм3

| 35

|

| Масса автомата, кг

| 160

|

Рисунок 2.5 – Подвесной сварочный автомат для сварки под флюсом А184 (АБС)

Общий вид автомата АБС приведен на рис. 28. Механизм подачи 3 состоит из электродвигателя и редуктора. Редуктор состоит из одного червячного и двух цилиндрических пар зубчатых колес, одно из которых является сменным и служит для изменения скорости подачи электрода.

Мундштук головки 2 имеет направляющую воронку, обеспечивающую надежную концентрическую подачу флюса и являющуюся базой для крепления копира. Направление движения электрода относительно свариваемых кромок производится либо вручную с помощью корректора 1, либо механически при помощи трехроликового копира, жестко связанного с мундштуком. Ролики копира катятся по разделке впереди дуги и под действием пружины прижимаются к свариваемым кромкам.

Механизм вертикального перемещения (подъемный механизм) 5 служит для установки необходимой высоты головки над изделием. Он состоит из полого цилиндра (гильзы) 7, к нижней части которого крепится сварочная головка. Цилиндр с помощью двух реечных пар перемещается в вертикальном направлении, что позволяет регулировать высоту уровня сварки. При помощи фланца механизм прикрепляется к станку или самоходной тележке 6. Фланец поворачивается относительно корпуса, и это дает возможность осуществлять поворот всей головки относительно тележки или станка соответственно на 90 и 180°.

На верхней части полого цилиндра устанавливаются флюсоаппарат 9 и кассета 10 для электродной проволоки. Флюсоаппарат 9 работает по смешанной схеме, он служит для беспрерывной подачи флюса в зону сварки и отсоса нерасплавившегося флюса. Флюсоаппарат работает от сети сжатого воздуха давлением 0,5-0,6 МП а (5-6 ат).

Самоходная тележка 6 служит для передвижения головки вдоль шва. Она представляет собой трехроликовую тележку велосипедного типа, которая движется по рельсовому пути 8, состоящему из двух швеллеров. Тележка приводится в движение от асинхронного двигателя. Для передвижения головки вручную предусмотрено отключение бегунков от привода при помощи ручного фрикционного механизма.

Аппарат АБС имеет следующие пределы установочных и регулировочных перемещений: вертикальный подъем - 200мм; поперечная корректировка электрода ± 75 мм; угол наклона мундштука поперек шва ±45°; угол наклона мундштука вдоль шва - 60° к вертикали

Для установки и поворота обечайки с маршевой и сварочной скоростью в процессе сварки применялся роликовый стенд Т-30Б.

Таблица 2.8 Техническая характеристика роликового стенда Т-30Б

| Параметр

| Значение

|

| Грузоподъемность, кг

| 10 000

|

| Диаметр свариваемых изделий, мм

| 1 000 – 3 300

|

| Рабочая (сварочная) скорость вдоль диаметра обечайки, м/час

| 24 – 96

|

| Маршевая скорость вдоль диаметра обечайки, м/мин

| 13,0

|

| Масса, кг

| 1700

|

Рисунок 2.6 – Роликовый стенд Т 30Б.

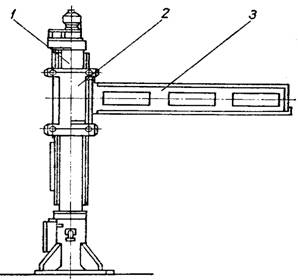

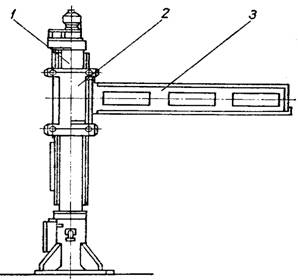

Для установки и перемещения сварочного автомата применялась поворотная колонна ПК 4.

Рисунок 2.7 – Колонна сварочная поворотная ПК 4: 1 - колонна; 2- каретка; 3 - штанга

Технические характеристики колонны:

Наибольшая высота от пола до мундштука автомата, мм 6300

Вылет консоли, мм 4500

Режимы сварки рассчитаны ранее в пункте 2.1.1.

2.2 Контроль качества

Контроль сварных швов горловины и сливного патрубка выполнялся методом керосиновой пробы.

Этот метод, при котором в качестве проникающего вещества используют керосин, получил широкое распространение благодаря своей простоте и сравнительно высокой чувствительности. С помощью керосина контролируют открытые изделия – емкости, элементы гидравлических и газовых систем.

Высокая проникающая способность керосина обусловлена тем, что он не является полярно-активной жидкостью, имеет сравнительно низкую вязкость, хорошо растворяет пленки жира и устраняет пробки в неплотностях. В качестве индикатора течи используют меловую обмазку.

Контроль керосиновым способом выполняют следующим образом. На места контроля, предназначенного для осмотра, наносят меловую обмазку. Противоположную сторону изделия несколько раз смачивают керосином либо укладывают на нее ленту или кусок ткани, смоченные керосином. После выдержки, определяемой ТУ на изделие, его осматривают, выявляя места течей по пятнам керосина цвета ржавчины на меловой обмазке.

Иногда для повышения чувствительности контроля керосин окрашивают, растворяя в нем краски ярких цветов. Керосиновым способом могут быть выявлены течи диаметром до 0,1 мм в изделиях толщиной до 25 мм.

Чувствительность способов испытаний керосином существенно зависит от чистоты последнего. Примеси, растворяемые керосином, повышают его вязкость, что приводит к уменьшению потока через течь, которая при малых размерах может закупориться.

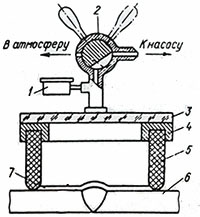

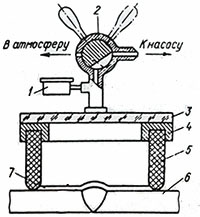

Для контроля стыковых швов корпуса цистерны предложено применить вакуумный метод контроля.

Этот метод является, по существу, разновидностью пневматического метода контроля с обмазкой пенообразующим веществом. Его применяют для контроля герметичности открытых изделий при одностороннем доступе к контролируемой поверхности.

При испытании на исследуемый участок изделия 6 накладывают переносные вакуумные камеры, состоящие из рамки 4 с резиновыми уплотнителями 5. На контролируемое изделие наносят пенообразующее вещество. Вакуумную камеру устанавливают на изделие и с помощью вакуумного насоса создают в ее полости разрежение (обычно 0,02...0,09 МПа). В результате разрежения воздух через неплотности в изделии поступает в полость камеры. Наблюдение за появлением пузырьков в пенообразующем веществе 7 ведут через прозрачное смотровое окно камеры 3.

Рисунок 2.8 – Схема вакуумного контроля герметичности сварных соединений

Давление в камере контролируют вакуумметром 1. При испытаниях применяют форвакуумные механические насосы. По окончании контроля трехходовым краном 2 в полость камеры напускают атмосферный воздух и перемещают ее на следующий контролируемый участок.

Чувствительность такого метода контроля достигает 10-2 мм3 МПа/с.

Пузырьковые методы контроля герметичности имеют широкое распространение благодаря простоте, наглядности, возможности осмотра одновременно всей поверхности объекта, малой стоимости материалов и оснастки. К их недостаткам относятся субъективность оценки, большая трудоемкость и длительность испытания, а также сравнительно низкая чувствительность.

Выводы

Предложенная технология сборки и сварки позволила существенно повысить производительность труда, улучшить условия труда сварщиков и сборщиков, улучшить качество сварных соединений.