Обязательной для любого коксохимического производства является очистка газа от аммиака. Нормы допустимого содержания аммиака в газе: не более 0.03 г/Нм3, т.е. полнота извлечения аммиака из газа должна составлять 99.7 - 99.8 % масс.. Столь серьезные требования определяются чисто технологическими причинами:

· по принятой отечественной технологии значительная часть аммиака, остающегося в газе, поглощается водой на стадии конечного охлаждения и десорбируется в атмосферу на градирнях;

· аммиак с находящимся в газе цианистым водородом резко усиливает коррозию оборудования, образуя хорошо растворимое комплексное соединение

· гексацианферрат -III-(NH4)4[Fe (CN)6];

· остающийся в газе аммиак при сжигании превращается преимущественно в токсичные и коррозионно-опасные оксиды азота;

· аммиак стабилизирует эмульсии воды и масла при улавливании бензольных углеводородов.

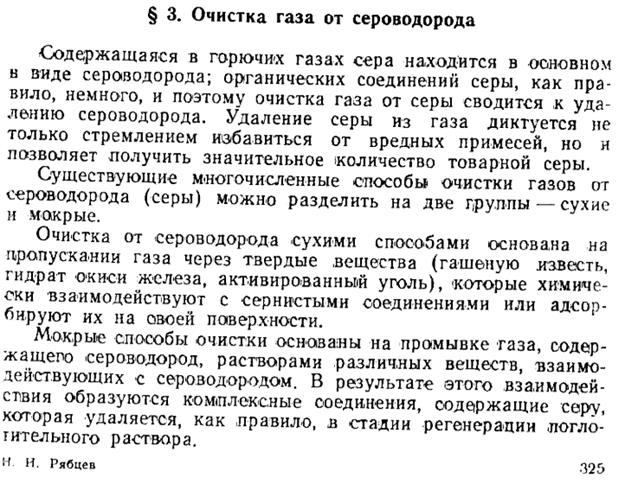

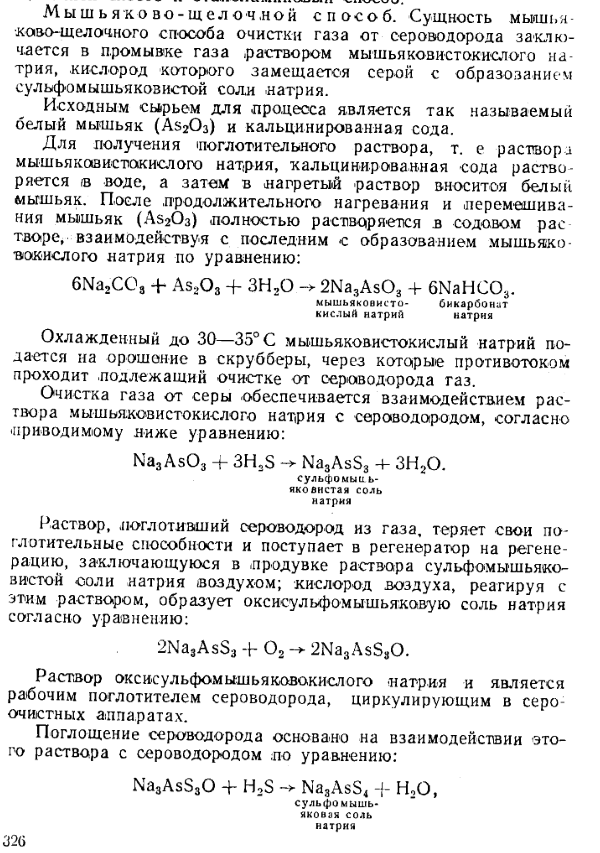

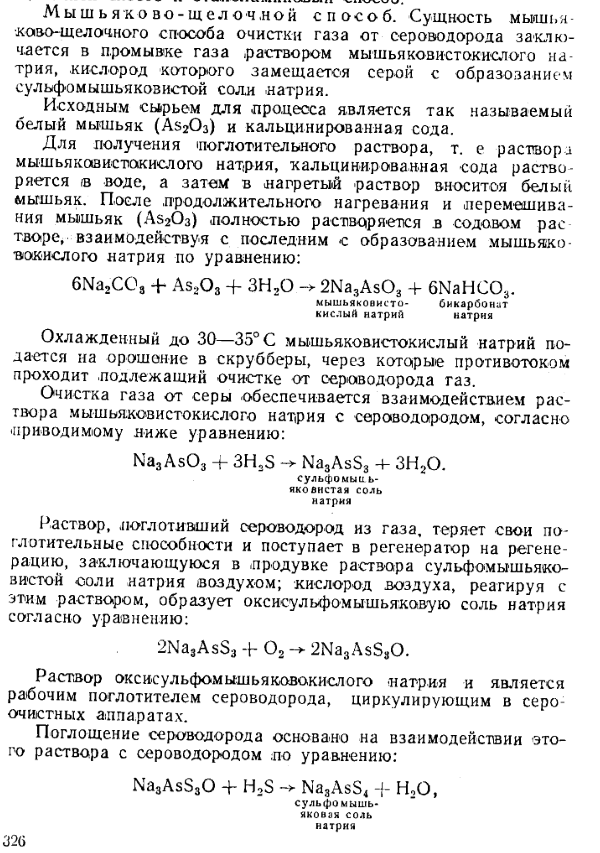

18. Очистка от сероводорода. Мышьяково-щелочной способ. Этаноламиновый способ. Очистка болотной рудой.

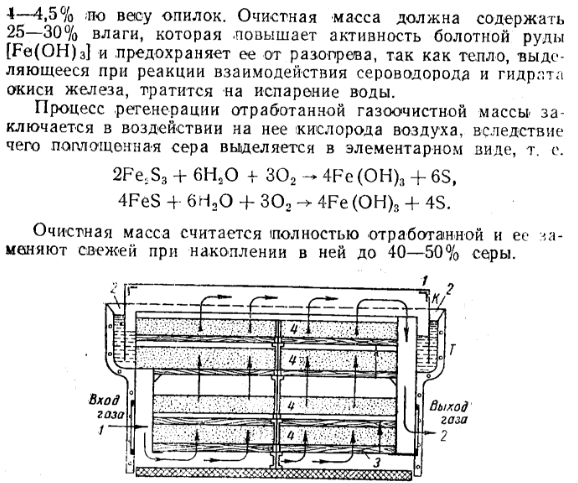

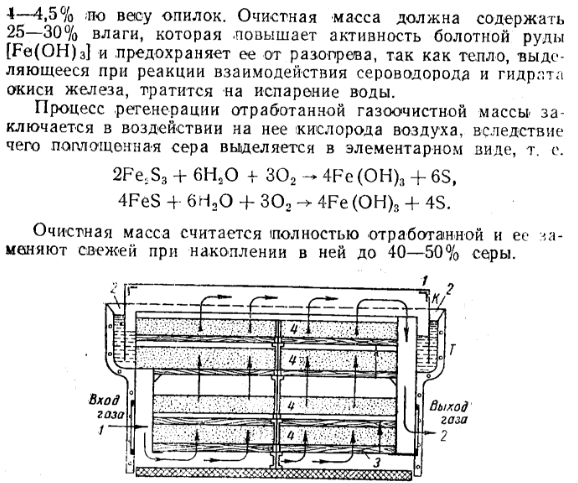

19. Очистка газа от углекислоты. Схема скруббера.

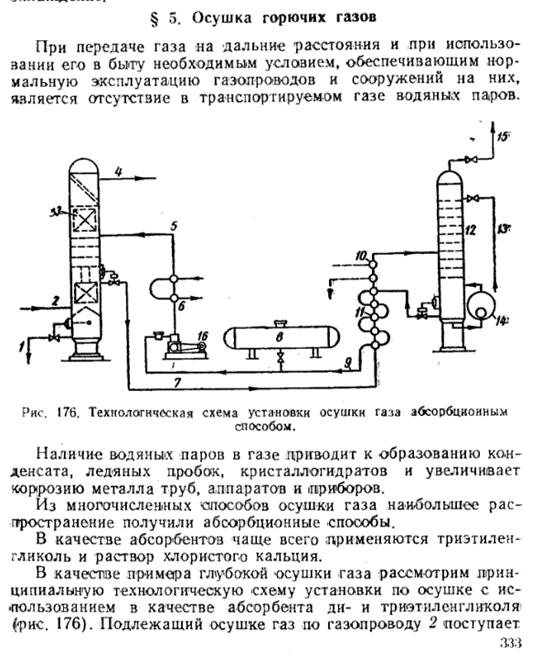

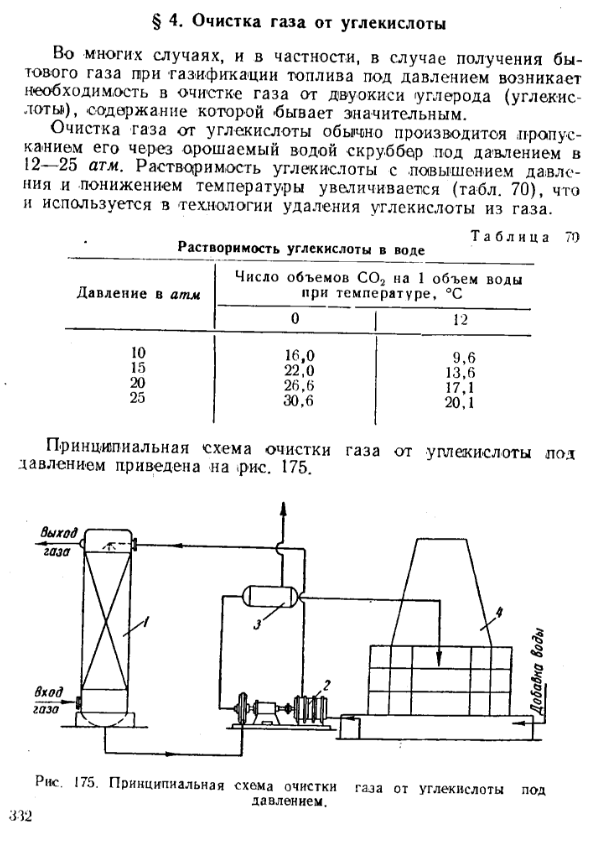

20. Осушка горючих газов. Схема осушки

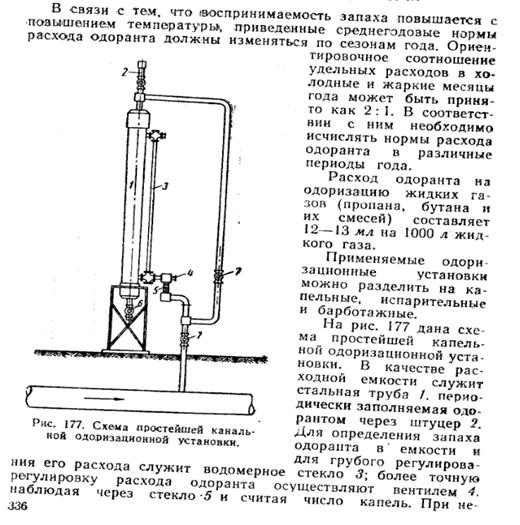

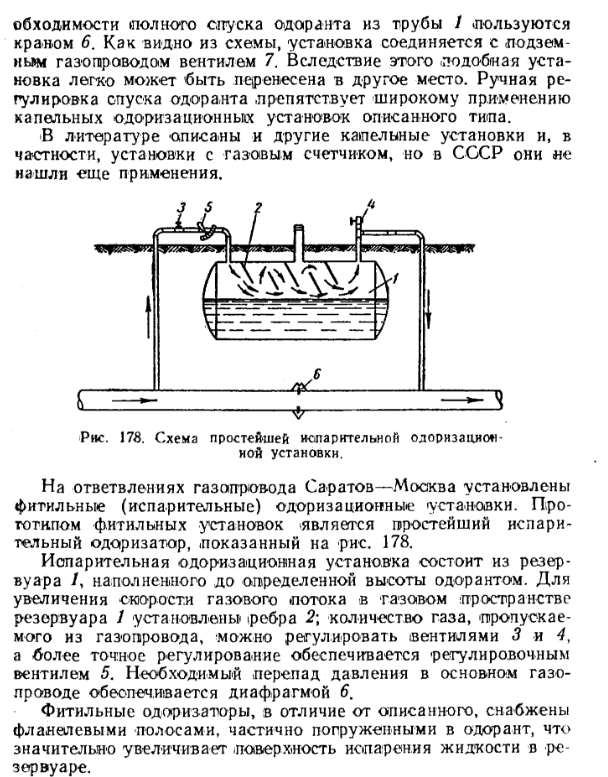

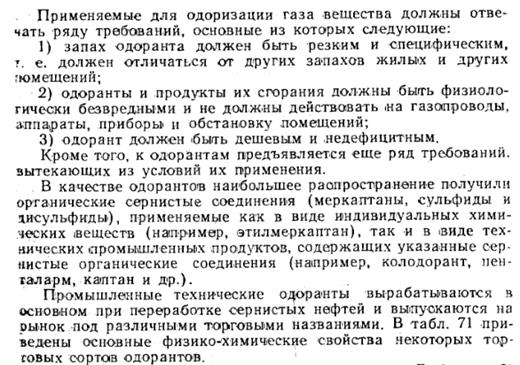

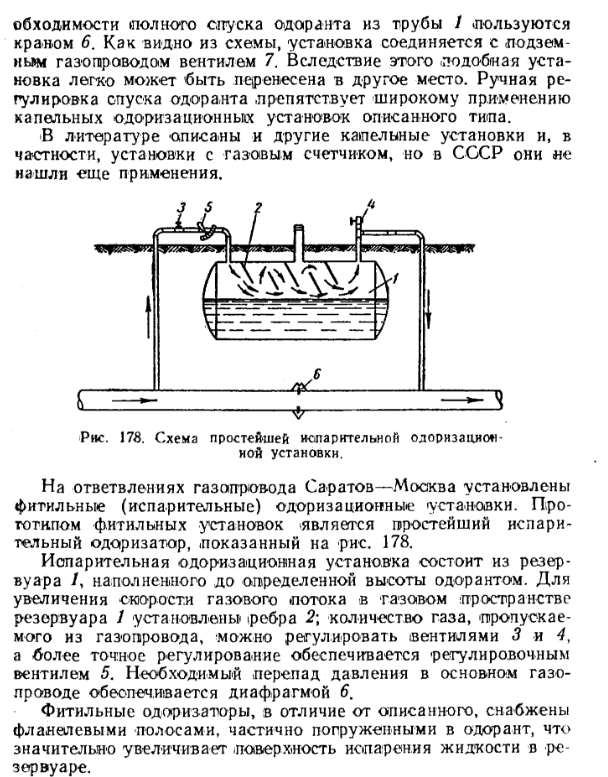

21. Одоризация газа. Схема одоризационной установки.

22. Схема магистрального газопровода.

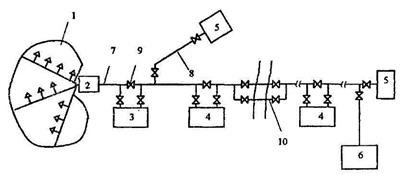

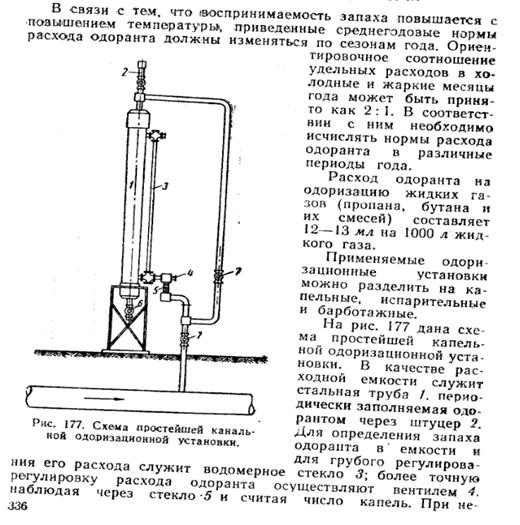

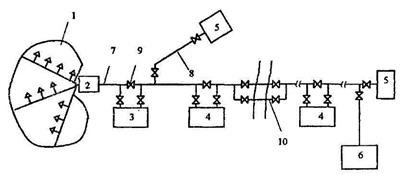

В состав МГ входят следующие основные объекты (рис. 15.2):

- головные сооружения;

- компрессорные станции;

- газораспределительные станции (ГРС);

- подземные хранилища газа;

- линейные сооружения.

На головных сооружениях производится подготовка добываемого газа к транспортировке (очистка, осушка и т.д.). В начальный период разработки месторождений давление газа, как правило, настолько велико, что необходимости в головной компрессорной станции нет. Ее строят позднее, уже после ввода газопровода в эксплуатацию.

Компрессорные станции предназначены для перекачки газа. Кроме того на КС производится очистка газа от жидких и твердых примесей, а также его осушка.

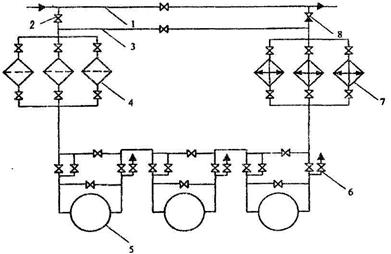

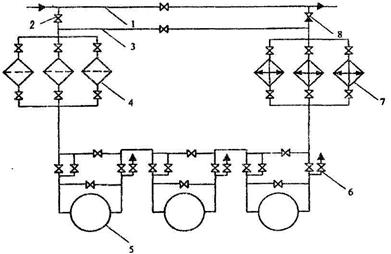

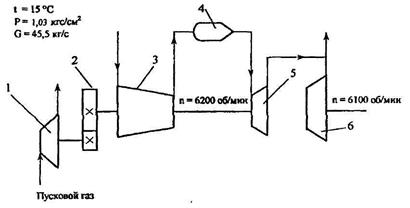

Принципиальная технологическая схема компрессорной станции приведена на рис. 15.3. Газ из магистрального газопровода 1 через открытый кран 2 поступает в блок пылеуловителей 4. После очистки от жидких и твердых примесей газ компримируется газоперекачивающими агрегатами (ГПА) 5. Далее он проходит через аппараты воздушного охлаждения (АВО) 7 и через обратный клапан 8 поступает в магистральный газопровод 1.

Объекты компрессорной станции, где происходит очистка, компримирование и охлаждение, т.е. пылеуловители, газоперекачивающие агрегаты и АВО, называются основными. Для обеспечения их нормальной работы сооружают объекты вспомогательного назначения: системы водоснабжения, электроснабжения, вентиляции, маслоснабжения и т.д.

Газораспределительные станции сооружают в конце каждого магистрального газопровода или отвода от него.

Высоконапорный газ, транспортируемый по магистральному газопроводу, не может быть непосредственно подан потребителям, поскольку газовое оборудование, применяемое в промышленности и в быту, рассчитано на сравнительно низкое давление. Кроме того, газ должен быть очищен от примесей (механических частиц и конденсата), чтобы обеспечить надежную работу оборудования. Наконец, для обнаружения утечек газу должен быть придан резкий специфический запах. Операцию придания газу запаха называют одоризацией.

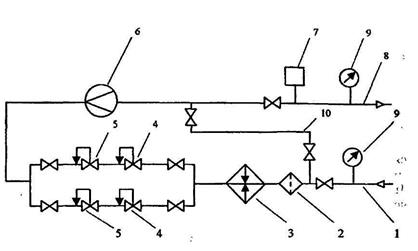

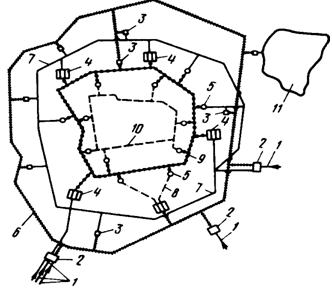

Понижение давления газа до требуемого уровня, его очистка, одоризация и измерение расхода осуществляются на газораспределительной станции (ГРС). Принципиальная схема ГРС приведена на рис. 15.4.

Газ по входному трубопроводу 1 поступает на ГРС. Здесь он последовательно очищается в фильтре 2, нагревается в подогревателе 3 и редуцируется в регуляторах давления 4. Далее расход газа измеряется расходомером 5 и в него с помощью одоризатора 6 вводится одорант - жидкость, придающая газу запах.

Необходимость подогрева газа перед редуцированием связана с тем, дросселирование давления сопровождается (согласно эффекту Джоуля-Томсона) охлаждением газа, создающим опасность закупорки трубопроводов ГРС газовыми гидратами.

Подземные хранилища газа служат для компенсации неравномерности газопотребления. Использование подземных структур для хранения газа позволяет очень существенно уменьшить металлозат-раты и капиталовложения в хранилища.

Рис. 15.2. Схема магистрального газопровода;

1 - газосборные сети; 2 - промысловый пункт сбора газа; 3 — головные сооружения; 4 - компрессорная станция; 5 - газораспределительная станция; 6 - подземные хранилища; 7 - магистральный трубопровод; 8 - ответвления от магистрального трубопровода; 9 - линейная арматура; 10 - двухниточный проход через водную преграду

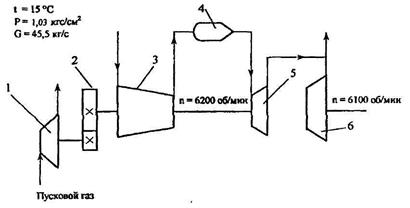

Рис. 15.3. Технологическая схема компрессорной станции с центробежными нагнетателями;

1- магистральный газопровод; 2 - кран; 3 - байпасная линия; 4 - пылеуловители; 5 - газоперекачивающий агрегат; 6 - продувные свечи; 7 - АВО газа; 8 - обратный клапан

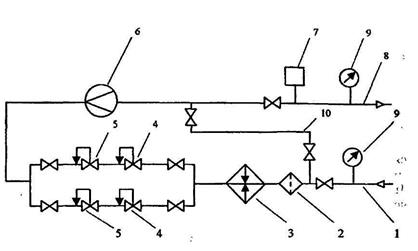

Рис. 15.4. Принципиальная схема ГРС:

1 - входной трубопровод; 2 - фильтр; 3 - подогреватель газа; 4 - контрольный клапан; 5 - регулятор давления типа "после себя"; 6 - расходометр газа; 7 — одоризатор; 8 - выходной трубопровод; 9 - манометр; 10 - байпас

Рис. 15.5. Принципиальная схема установки ГТ - 6-750:

1 - турбодетандер; 2 - редуктор; 3 - воздушный компрессор; 4 - блок камер сгорания; 5 - турбина высокого давления; 6 - турбина низкого давления.

Линейные сооружения газопроводов отличаются от аналогичных сооружений нефте- и нефтепродуктопроводов тем, что вместо линейных задвижек используются линейные шаровые краны, а кроме того для сбора выпадающего конденсата сооружаются конденсатосборники.

Длина магистрального газопровода может составлять от десятков до нескольких тысяч километров, а диаметр — от 150 до 1420 мм. Большая часть газопроводов имеет диаметр от 720 до 1420 мм. Трубы и арматура магистральных газопроводов рассчитаны на рабочее давление до 7,5 МПа.

23. Хранилища газа.

ГАЗОВОЕ ХРАНИЛИЩЕ— природная или искусственная ёмкость для резервирования больших объёмов газа и регулирования его подачи в соответствии с неравномерностью газопотребления. Газовые хранилища сооружаются вблизи трассы магистральных газопроводов и потребляющих центров.

Различают: наземные газовые хранилища — газгольдеры (низкого, среднего и высокого давления), предназначенные для хранения избыточного газа, поступающего в период минимального (ночного) потребления и выдачи его в городскую сеть в период максимального (дневного) потребления; подземные поверхностные газовые хранилища — участки газопроводов от последней компрессорной станции до газораспределительной станции, используемые для выравнивания неравномерности потребления газа в течение суток и недели; подземные газовые хранилища, называемые обычно подземными хранилищами газа (ПХГ), — создаются в естественных и искусственных подземных резервуарах. В отличие от газгольдеров ПХГ обеспечивают сглаживание сезонной неравномерности газопотребления. Наибольшее значение имеют ПХГ, способные вмещать сотни млн. м3 газа и более. Особый тип газового хранилища — изотермические хранилища сжиженного газа, предназначенные для покрытия т.н. пиковых нагрузок, т. е. при необходимости ускоренного отбора газа. В районах, где невозможно создание ПХГ, но существует значительная неравномерность газопотребления, размещают хранилища сжиженных природных газов (СПГ).

Наибольшее распространение получили ПХГ. Различают пористые и полые подземные резервуары. К пористым относятся истощённые газовые, газоконденсатные, газонефтяные и нефтяные месторождения, водоносные пласты, а также залежи негорючих газов. В пределах одного такого ПХГ может быть одна или несколько залежей с хранимым газом. К полым подземным резервуарам относятся полости, создаваемые в отложениях каменной соли (пластах, массивах, куполах, штоках), в непроницаемых или практически непроницаемых горных породах (гипс, ангидрит, гранит, глина и др.), в заброшенных шахтах, карьерах и других горных выработках, в плотных горных породах специальными методами. Наиболее распространены ПХГ в истощённых газовых или газонефтяных месторождениях, создаваемые путём закачки газа через скважины в истощённый продуктивный пласт и ПХГ в водоносных пластах, где вода из порового пространства вытесняется закачиваемым через скважину газом (рис. 1). ПХГ в пористой среде представляют собой искусственные залежи, эксплуатируемые циклически. Определяющие параметры для ПХГ в пористой среде: проницаемость, мощность и глубина залегания пласта-коллектора, объём порового пространства, который может быть заполнен газом, наличие герметичной покрышки под пластом-коллектором, а также активность водонапорной системы.

скважины размещают преимущественно в повышенной (свободной) части структуры.

В систему инженерных сооружений ПХГ входят скважины для закачки и отбора газа, компрессорная станция, система газопроводов, установки охлаждения, осушки и очистки газа (сепараторы, фильтры, абсорберы и адсорберы). Скважины ПХГ оборудуются автоматическими забойными клапанами для исключения возможности открытого фонтанирования. Важное условие успешного создания и эксплуатации ПХГ — сохранение его герметичности, т. е. предупреждение возможных утечек газа, в основном в вышележащие проницаемые пласты. Существуют гидродинамические, гидрохимические, геологические, газометрические и геофизические методы контроля: наблюдение за давлением, газонасыщенностью, солевым составом вод, составом растворённых газов как по горизонтам хранения, так и по специально выделенным в разрезе контрольным горизонтам. Для контроля за герметичностью применяют также почвенно-газовую и водно-газовую съёмки, которые позволяют выявить и локализовать все достигающие земной поверхности утечки газа, связанные как с негерметичностью покрышки (тектонические нарушения), так и с негерметичностью скважины.

24. Схема городских систем газоснабжения.

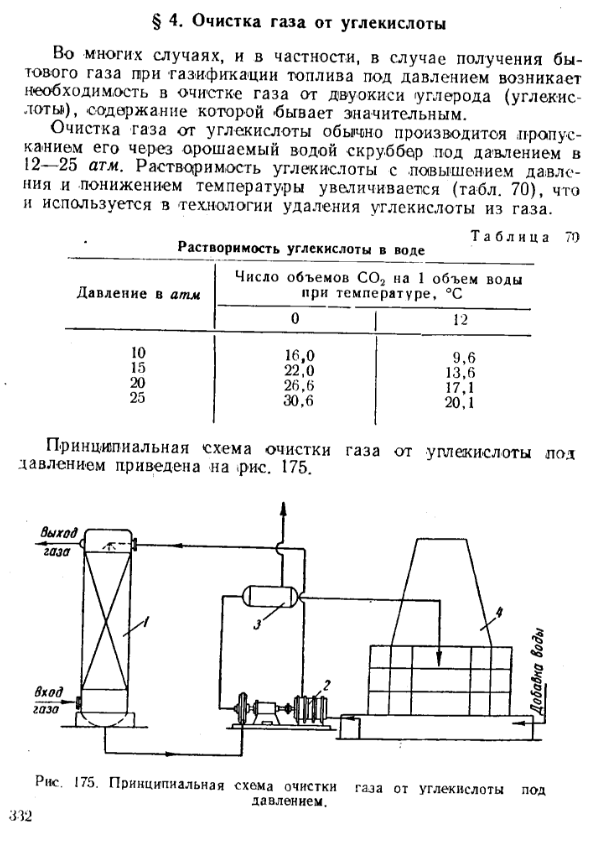

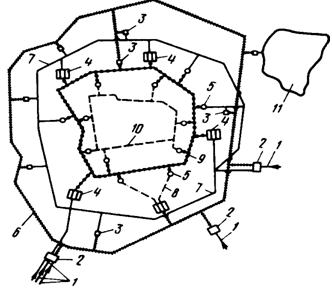

Рис. 2.4. Принципиальная схема газоснабжения крупного города [2, стр.92]:

1 – магистральные газопроводы, 2 – ГРС; 3 – контрольно-регуляторные пункты; 4 – газгольдерные станции; 5 – ГРП, 6 – кольцо газопровода высокого давления; 9 – кольцо газопровода среднего давления – 0,3 МПа;10 – кольцо газопровода среднего давления – 0,1 МПа; 11 – подземные хранилища газа

Рассмотрим принципиальную схему газоснабжения крупного города (Рис. 2.4). Источником газоснабжения является магистральный газопровод 1, который подает газ на ГРС 2. На выходе из ГРС давление газа снижается до 2 МПа и направляется в газопровод высокого давления 6, который в виде кольца окружает город. К этому газопроводу через контрольно-регуляторный пункт (КРП) присоединено подземное хранилище газа 11. Подземное хранилище газа, КРП,ГРС и газопроводы высокого давления относятся к системе магистральных газопроводов.

Городские газовые сети начинаются с газопроводов высокого давления 7, которые снабжаются газом от ГРС и КРП.

Все городские сети различных давлений связаны между собой через регуляторные пункты (ГРП). Если подземное хранилище газа предназначено для выравнивания сезонной неравномерности потребления газа, то для выравнивания суточного графика потребления газа служат газгольдерные станции 4. Расположенные в городе крупные потребители газа (промышленные предприятия, электростанции, отопительные котельные) питаются газом от сетей высокого и среднего давления. Жилые дома, коммунально-бытовые предприятия присоединяются к сетям низкого давления.

Для каждого города проектная организация разрабатывает проект его газоснабжения, в котором учитываются такие показатели, как надежность, безопасность, технологичность и экономичность. В проекте учитываются плотность застройки города, характер планировки отдельных его частей, размещение потребителей газа, насыщенность уличных проездов различными подземными коммуникациями, геологические и климатические условия.

Системы газоснабжения городов и населенных пунктов могут быть тупиковыми, кольцевыми и смешанными.

Тупиковые газопроводы разветвляются по различным направлениям к потребителям газа. Недостаток этой схемы – различная величина давления газа у отдельных потребителей. Причем по мере удаления источника от газоснабжения или ГРП давление газа падает. Питание газом этих сетей происходит только в одном направлении, поэтому возникают затруднения при ремонтных работах. Эти схемы применяются для внутриквартальных и дворовых газопроводов в набольших населенных пунктах, а также в начальный период газификации.

Кольцевые сети представляют собой систему замкнутых газопроводов, благодаря чему достигается более равномерный режим давления газа у всех потребителей и облегчается проведением различных ремонтных и эксплуатационных работ. Положительным свойством кольцевых газовых сетей является также и то, что при выходе из строя какого-либо газорегуляторного пункта нагрузку по снабжению потребителей газом принимают на себя другие ГРП. Смешанная система состоит из кольцевых газопроводов и присоединяемых к ним тупиковых газопроводом.

В настоящее время города и населенные пункты газифицируют по кольцевой и смешанной схемам.

25. Классификация систем газоснабжения.

1.По виду транспортируемого газа: - природного; - сжиженного углеводородного; - попутного углеводородного; - искусственного; - смешанные газопроводы.

2.По давлению газа (избыточному): - низкого давления до 5 кПа; - среднего давления от 5 кПа до 0,3 МПа; - высокого давления II категории от 0,3 МПа до 0,6 МПа; - высокого давления I категории от 0,6 МПа до 1,2 МПа. В квартиру газ идет с давлением не более 3 кПа.

3.По числу ступеней давления: - с подачей различным потребителям газа только по газопроводам одного давления (одноступенчатый); - газопровод состоит из сетей низкого и среднего или низкого и высокого давления II категории (двухступенчатый); - газопровод состоит из сетей низкого, среднего и высокого давления II категории (трехступенчатый); - газопровод состоит из сетей низкого, среднего и высокого давления I и II категории (многоступенчатый).

4.По назначению: - распределительные подают газ до ГРП промышленным и коммунально-бытовым предприятиям, от ГРП в район жилых домов; - абонентские подают газ от распределительных сетей отдельным потребителям; - внутридомовые газопроводы транспортируют газ внутри здания и подают его к отдельным потребителям.

1.По конфигурации газопроводы: - кольцевые; - тупиковые; - смешанные.

2.По способу прокладки: - подземные; - надземные; - наземные.

3.По материалу труб: - металлические (бесшовные, прямошовные, спиралешовные), основное требование чтобы хорошо сваривались, толщина стенки подземного не менее 3 мм, надземного не менее 2 мм. Соединение сварное, резьбовое, фланцевое. – не металлические: полителеновые высокого давления. Приемущества: гибкие, эластичные, масса меньше, выше пропускная способность. Недостатки: прокладка ниже зоны промерзания и не во всех грунтах.

26. Устройство подземных, надземных и наземных газопроводов, условия их прокладки.

Устройство подземных газопроводов. Система газоснабжения должна быть надеж-ной и экономичной, что определяется правильным выбором трассы газопровода, который зависит от расстояния до потребителя, ширины проездов, вида дорожного покрытия, наличия вдоль трассы различных сооружений и препятствий, а также от рельефа местно-сти. Минимальная глубина заложения газопроводов должна быть не менее 0,8 м. В ме-стах, где не предусматривается движение транспорта, глубина заложения газопровода может составлять 0,6 м.

Расстояние от газопровода до наружной стены колодцев и камер подземных соору-жений должно быть не менее 0,3 м.

Газопроводы в местах прохода через наружные стены зданий заключают в футляры диаметром не менее чем на 100..200 мм больше диаметра газопровода.

Устройство надземных и наземных газопроводов. Надземные газопроводы прокла-дывают на отдельно стоящих опорах, эстакадах и колоннах. Газопроводы с рабочим давлением до 0,6 МПа допускается также прокладывать по стенам производственных зданий с помещениями категории безопасности В, Д; газопроводы с давлением до 0,3 МПа — по стенам общественных зданий и жилых домов не ниже III, 111(a) степеней огнестойкости, а газопроводы низкого давления — по стенам общественных зданий и жилых домов IV и V степеней огнестойкости.

Надземные газопроводы проектируют с учетом компенсации продольных деформаций по фактически возможным температурным условиям работы, а в случае, когда не обеспечивается само- компенсация, — с учетом установки компенсатора.

27. Переходы газопроводов через естественные и искусственные препятствия.

4.12. Переходы газопроводов через железные дороги общей сети и автомобильные дороги I-II категорий, под скоростными дорогами, магистральными улицами и дорогами общегородского значения, а также через водные преграды шириной более 25 м при меженном горизонте и болота III типа должны выполняться из стальных труб.

При пересечении железных дорог переход на стальные трубы должен осуществляться на расстоянии не менее 60 м до и после земляного полотна насыпи, бровки выемки или крайнего рельса на нулевых отметках.

Пересечение газопроводов с железными и автомобильными дорогами следует предусматривать, как правило, под углом 90°.

4.13. Пересечение болот I и II типов и водных преград шириной до 25 м при меженном горизонте и отсутствии эрозии дна и берегов допускается осуществлять из полиэтиленовых труб. Проектную отметку верха забалластированного газопровода следует принимать на 0,5 м ниже прогнозируемого профиля дна, а на судоходных и сплавных реках - на 1 м, определяемого с учетом возможного размыва русла реки в течение 25 лет эксплуатации.

4.14. Переходы газопроводов через подъездные железные дороги промышленных предприятий, автомобильные дороги всех категорий (за исключением оговоренных в п. 4.12), трамвайные пути, под магистральными улицами и дорогами районного и местного значения в черте населенного пункта, а также пересечения с коллекторами, тоннелями и каналами, силовыми и телефонными кабелями, водостоками, водо- и газопроводами, канализацией и тепловыми сетями и места прохода газопроводов через стенки колодцев должны предусматриваться в защитных футлярах в соответствии с требованиями настоящего СП.

Допускается предусматривать на переходах через автомобильные дороги I и II категорий и дороги другого назначения, перечисленные в п. 4.12, полиэтиленовые трубы в стальных футлярах при условии применения длинномерных труб из ПЭ 80 (ПCП) без сварных и других соединений на участках перехода.

4.16. При пересечении полиэтиленовыми газопроводами автомобильных дорог, не имеющих специально устроенного земляного полотна и дорожной одежды (бескатегорийных грунтовых дорог), а также автодорог на территории сельских поселений, включая дороги, имеющие дорожную одежду, допускается прокладывать полиэтиленовые трубы в футлярах из полиэтиленовых или асбестоцементных труб большего диаметра, а также и без защитного футляра (вопрос защиты решается проектной организацией). В последнем случае глубина заложения газопровода в месте пересечения с автомобильными дорогами должна быть не менее 1,5 м до верха трубы. Длина углубленного участка траншеи в месте пересечения должна предусматриваться не менее 5 м в обе стороны от края проезжей части.

28. Трубы для газопроводов (полиэтиленовые и стальные) и способы их соединения.

Традиционно для газопроводов применяются стальные трубы. Но в последнее годы все активнее используются полиэтиленовые, винипластовые и асбоцементные трубы, осо-бенно для транспортирования попутных газов с содержанием более 3% сероводорода, а также при весьма высокой коррозионной активности грунтов и при наличии блуждающих токов.

Для подземных межпоселковых газопроводов давлением до 0,6 МПа и подземных газопроводов давлением до 0,3 МПа, прокладываемых на территории сельских поселений, следует предусматривать, как правило, полиэтиленовые трубы. Для подземных газопро-водов применяются трубы из полиэтилена низкого давления с маркировкой «ГАЗ», а так-же трубы, специально предназначенные для газопроводов из полиэтилена средней плот-ности.

Тип применяемых полиэтиленовых труб выбирается в зависимости от рабочего дав-ления газа в газопроводе. Для газопроводов низкого и среднего давления следует приме-нять трубы типа С(средний), для газопроводов высокого давления II категории – трубы типа Т(тяжелый).

Стальные трубы соединяются на фланцах, резьбе и методом сварки.

Соединение фланцевое

Фланцевое соединение стальных труб применяется в том случае, если их диаметр больше 30-32 мм. Чаще всего применяют круглые фланцы двух основных типов:

Фланцевое соединение стальных труб применяется в том случае, если их диаметр больше 30-32 мм. Чаще всего применяют круглые фланцы двух основных типов:

— плоские стальные приварные;

— стальные приварные встык. Их приваривают одним швом и лучше отдать этому методу предпочтение.

Между фланцами устанавливаются прокладки. Они могут быть изготовлены из стали, латуни или бронзы, все зависит от транспортируемой среды в трубах. Поверхность прокладок должна быть без складок и ровной.

Между фланцами располагается только одна прокладка. Чтобы она наружной кромкой не уперлась в болты, а внутренней кромкой не закрыла в трубе отверстие, наружный диаметр прокладки до болтов доходить не должен, а внутренний диаметр не должен доходить до края трубы на 3 мм.

Свободные фланцы не соединены с трубой жестко и могут по ней перемещаться, а фланцы жесткие приваривают к трубе наглухо.

Соединение безрезьбовое

Безрезьбовое соединение труб стальных позволяет намного уменьшить трудозатраты на производство и монтаж трубопроводов, а также уменьшить их вес. Этот метод используется в подъемно-транспортном оборудовании, станкостроении а также в системах смазки, пневматики и гидравлики определенного оборудования металлургического производства. Такие соединения можно разделить на следующие типы:

Безрезьбовое соединение труб стальных позволяет намного уменьшить трудозатраты на производство и монтаж трубопроводов, а также уменьшить их вес. Этот метод используется в подъемно-транспортном оборудовании, станкостроении а также в системах смазки, пневматики и гидравлики определенного оборудования металлургического производства. Такие соединения можно разделить на следующие типы:

— соединение с развальцовкой конца трубы. При соединении такого типа надевают ниппель и накидную гайку на отрезанный ровно конец трубы. Потом трубу развальцовывают, пока не образуется коническая поверхность с углом на вершине в 74 градуса. Затем с помощью накидной гайки и ниппеля коническую поверхность трубы плотно обжимают на конической поверхности штуцера;

— соединение с использованием врезного кольца. Это соединение стальных труб без сварки происходит еще проще, чем в первом случае. На ровно отрезанный конец трубы надевают накидную гайку и врезное кольцо. Причем кольцо следует надевать внутренней проточкой от гайки. Далее на трубе обжимают врезное кольцо, и этим обеспечивается герметичность соединения.

Фланцевое соединение стальных труб применяется в том случае, если их диаметр больше 30-32 мм. Чаще всего применяют круглые фланцы двух основных типов:

Фланцевое соединение стальных труб применяется в том случае, если их диаметр больше 30-32 мм. Чаще всего применяют круглые фланцы двух основных типов: Безрезьбовое соединение труб стальных позволяет намного уменьшить трудозатраты на производство и монтаж трубопроводов, а также уменьшить их вес. Этот метод используется в подъемно-транспортном оборудовании, станкостроении а также в системах смазки, пневматики и гидравлики определенного оборудования металлургического производства. Такие соединения можно разделить на следующие типы:

Безрезьбовое соединение труб стальных позволяет намного уменьшить трудозатраты на производство и монтаж трубопроводов, а также уменьшить их вес. Этот метод используется в подъемно-транспортном оборудовании, станкостроении а также в системах смазки, пневматики и гидравлики определенного оборудования металлургического производства. Такие соединения можно разделить на следующие типы: