Содержание

Понятие технологической оснастки. 5

Классификация приспособлений. 5

Классификация станочных приспособлений. 6

Классификация элементов приспособлений. 6

Установка заготовок и установочные элементы приспособлений. 7

1. Принципы установки заготовок в приспособлениях. 7

2. Погрешности установки детали в приспособлениях. 9

3. Типовые схемы установки заготовок в приспособлениях. 11

3.1 Установка деталей на наружную цилиндрическую поверхность. 11

3.2 Установка заготовок на центровые гнезда и конические фаски. 12

3.3 Базирование по плоскости и отверстию с применением установочных пальцев. 14

4. Конструкции установочных элементов. 18

Постоянные опоры. 18

Опорные призмы. 20

Установочные пальцы. 20

Центры. 21

Условные обозначения опор баз и зажимных усилий (ГОСТ 3.1107-81, СТ СЭВ 1803-79): 27

Закрепление заготовок и зажимные устройства (элементы) приспособлений. 29

1. Назначение зажимных устройств. 29

2. Методика расчета потребных сил зажима. 30

3. Примеры расчета зажимных усилий. 32

Расчет устройства, предупреждающего смещение заготовки под действием силы. 32

Зажимные устройства, предотвращающие провертывание заготовки в закреплении от действия момента. 34

Зажимные механизмы. 36

Классификация зажимных механизмов. 36

Простые механизмы. 36

1. Винтовые механизмы. 36

2. Клиновые механизмы. 39

3. Плунжерные механизмы. 41

4. Эксцентриковые зажимы. 42

5. Рычажные механизмы. 43

6. Пружинные механизмы. 46

Комбинированные зажимы. 48

Рычажно-шарнирные механизмы. 48

Основные характеристики простых и комбинированных механизмов. 49

Установочно-зажимные механизмы (УЗМ). 50

1. Призматические механизмы. 51

2. Плунжерные. 52

3. Мембранные. 52

4. Кулачковые патроны. 52

А. Двухкулачковые. 52

Б. Трехкулачковые. 53

Механизированные приводы приспособлений. 53

Пневматические приводы. Общая характеристика и классификация. 53

Поршневые двигатели. 54

1. Приводы одностороннего действия. 54

2. Приводы двухстороннего действия. 55

3. Уплотнения. 55

4. Сила на штоке пневмоцилиндра. 56

Диафрагменные приводы. 57

Определение силы на штоке диафрагменного привода. 58

Вспомогательная аппаратура для пневмоприводов. 59

Гидравлические силовые приводы. 59

Пневмогидравлические силовые приводы. 60

Устройства, координирующие положение режущего инструмента. 63

Кондукторные втулки для сверлильных и расточных станков. 63

1. Неподвижные кондукторные втулки. 63

2. Вращающиеся кондукторные втулки. 65

3. Кондукторные плиты. 65

Установы или габариты. 65

Копиры. 65

Вспомогательные элементы приспособлений. 66

Делительные устройства. 66

Проектирование технологической оснастки. 70

Понятие технологической оснастки.

Вспомогательные устройства, используемые при механической обработке, сборке, контроле изделий называют приспособлениями.

Приспособления, рабочие и контрольные инструменты вместе взятые называют технологической оснасткой, причем приспособления являются наиболее сложной и трудоемкой ее частью.

В крупносерийном и массовом производстве на каждую обрабатываемую деталь в среднем приходится 10 приспособлений. Значительную их долю (80 – 90 % общего парка) составляют станочные приспособления, применяемые для установки и закрепления обрабатываемых заготовок.

Использование технологической оснастки способствует:

- повышению производительности;

- точности обработки, сборки и контроля;

- облегчению условий труда;

- сокращению количества и снижению квалификации рабочих;

- строгой регламентации длительности выполняемых операций;

- расширению технологических возможностей оборудования;

- повышению безопасности рабочих и снижению аварийности и т.п.

Классификация элементов приспособлений.

Все детали в приспособлениях делятся на группы, выполняющие одни и те же функции. Проведенная стандартизация в области оснастки уменьшила разнообразие этих деталей и объединила их в следующие группы:

1. Установочные элементы;

2. Зажимные;

3. Установочно-зажимные;

4. Силовые приводы;

5. Устройства, координирующие положения режущего инструмента;

6. Делительные устройства;

7. Корпуса приспособлений;

8. Вспомогательные элементы.

Установка заготовок и установочные элементы приспособлений.

Типовые схемы установки заготовок в приспособлениях.

Постоянные опоры.

Для установки деталей плоскими поверхностями в приспособлениях используют цилиндрические (штыри) и пластинчатые опоры.

Цилиндрические опоры бывают трех видов: с плоской, сферической и насеченной головкой.

Для установки заготовки на черновые базовые поверхности применяют установочные штыри с насеченной (ГОСТ 13442-68) или сферической (ГОСТ 13441-68), а для установки на обработанные базовые поверхности – с плоской головкой (ГОСТ 13440-68). Отверстия под опоры в корпусе приспособления выполняются сквозными, сопряжения опор с отверстиями (Н7/р6; Н7/r6).

Предельные нагрузки на опоры со сферической головкой при установке стальных и чугунных заготовок:

Для заготовок из цветных сплавов нагрузки на опоры следует уменьшать на 30-40%.

Опоры с рифленой головкой имеют нагрузку:

Опорные пластины (ГОСТ 4743-68) бывают двух исполнений: плоские и с косыми пазами. Пластины крепятся двумя или тремя винтами к корпусу приспособления или плите. Плоские пластины целесообразно закреплять на вертикальных стенках корпуса, т.к. при горизонтальном их положении в углублениях под головками винтов скапливается мелкая стружка, которую трудно удалить. Пластины с косыми пазами устанавливают а горизонтальных поверхностях корпуса. В этом случае стружка при движении устанавливаемой детали попадает в углубления (косые пазы) и не нарушает контакта при установке. Пластины как и штыри закрепляют в корпусе и обрабатывают в сборе.

Опорные призмы.

Применяются для установки деталей наружными цилиндрическими поверхностями. Стандартная призма применяется для установки коротких изделий или как элемент опорной призмы, предназначенный для базирования длинных изделий.

Предельно допустимую нагрузку на призму с углом a = 90° из условий контактной прочности можно определять для заготовки из стали или чугуна по формуле:

,

,

где b – длина линии контакта заготовки с призмой, мм;

D – диаметр заготовки, мм.

Призмы предназначены для базирования деталей с Æ 5 – 150 мм. Материал – сталь 20Х, твердость рабочих поверхностей HRC 55 – 60. Глубина цементированного слоя 0,8 – 1,2 мм. При установке детали по черновой базе рабочие поверхности делаются узкими.

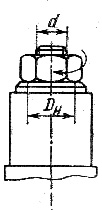

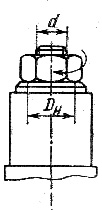

Установочные пальцы.

Установку заготовок с базированием на отверстия производят на пальцы и оправки. Дополнительной базой служит торец заготовки, определяющий ее положение по длине, а также различные элементы (шпоночная канавка, радиальное отверстие и пр.), координирующие угловое положение заготовки.

Постоянные пальцы запрессовываются в корпус приспособления по  , а диаметры их установочных поверхностей выполняются по полям допуска f или g от 9 до 6 квалитета в зависимости от требуемой точности базирования.

, а диаметры их установочных поверхностей выполняются по полям допуска f или g от 9 до 6 квалитета в зависимости от требуемой точности базирования.

Сменные пальцы устанавливаются в закаленной промежуточной втулке по посадке  или по резьбе. Пальцы диаметром до 16 мм изготавливают из стали У7А, диаметром более 16 мм – из стали 20Х с цементацией на глубину 0,8 – 1,2 мм и закалкой до твердости HRC 50…55.

или по резьбе. Пальцы диаметром до 16 мм изготавливают из стали У7А, диаметром более 16 мм – из стали 20Х с цементацией на глубину 0,8 – 1,2 мм и закалкой до твердости HRC 50…55.

Центры.

При обработке валов и некоторых других деталей с базированием на центровые гнезда (конические фаски) в качестве установочных элементов используют центры с углом равным 60°.

Их конструктивные разновидности:

|

|

| Жесткий центр

| Установка конической фаской на срезанный центр для деталей типа труб, гильз

|

|

|

| Центр с тремя узкими ленточками

| Поводковый центр, передающий крутящий момент от вдавливания рифлений в поверхность конической фаски при приложении к центру осевой силы. Он обеспечивает передачу момента, но портит поверхность фаски. Применяется для чистовой обработки.

|

Плавающий поводковый центр состоит из самоустанавливающейся сферической шайбы 2 с рифлениями 1 на трех участках, центра 3 плавающей конструкции, который смонтирован в промежуточной втулке 4 и шайбы 5, являющейся упорной базой.

Центры изготавливаются из стали 45, У6А, У8А и подвергают термической обработке до твердости HRC 40…42. Износостойкость центров может быть повышена наплавкой или напылением твердого сплава.

Сохранение правильной формы заднего центрового гнезда при токарной обработке обеспечивается применением вращающихся центров.

При установке заготовки в центрах имеют место контактные деформации в местах сопряжения центровых гнезд с центрами. Осадка заготовки в поперечном и осевом направлениях выражается параболической зависимостью от приложенной радиальной или осевой силы. Поперечное смещение заготовки (мкм) определяется по эмпирической формуле.

где С1 – постоянная, зависящая от наружного диаметра гнезда;

Py – радиальная сила, Н

Осевое смещение заготовки (мкм):

Коэффициенты С1 и С2 для заготовок из сталей 40 и 45, широко применяемых для деталей класса валов при давлении на поверхности контакта до 800 МПа имеют следующие значения:

| D, мм

|

|

| 2,5

|

|

|

| 7,5

|

|

|

|

| С1

|

| 3,7

| 2,7

| 1,8

| 1,2

|

| 0,9

| 0,7

| 0,3

| 0,2

|

| С2

| 3,8

| 2,7

| 0,1

| 1,3

| 0,9

| 0,8

| 0,7

| 0,5

| 0,25

| 0,17

|

Оправки.

Для обеспечения точности и быстроходности машин ужесточаются требования к концентричности поверхностей их деталей. Во многих случаях допускается несоосность поверхностей менее 0,01 мм. Эта точность достигается применением центрирующих устройств приспособлений: жестких и разжимных оправок, которые играют роль установочного и зажимного механизма.

А. Типы жестких оправок.

1. Цельная конусная оправка.

Конусность:

a - половина угла при вершине конуса (a = 1…3’). Отверстие у заготовки обрабатывается по Н7. Точность центрирования 0,005 – 0,01 мм. Применяется в единичном и мелкосерийном производстве. Погрешность базирования наружной поверхности относительно внутренней = 0.

Недостаток – отсутствие точной фиксации заготовки по длине.

1. Оправка с буртиком для коротких деталей  , устанавливаемых с натягом.

, устанавливаемых с натягом.

Применяется для обработки на токарных, иногда шлифовальных станках в серийном, крупносерийном и массовом производстве деталей с массивными стенками.

Применяется для обработки на токарных, иногда шлифовальных станках в серийном, крупносерийном и массовом производстве деталей с массивными стенками.

На этой оправке можно обрабатывать наружный диаметр и правый торец. Погрешность базирования наружной поверхности относительно внутренней  .

.

Базирующее отверстие в заготовке обрабатывается по Н7. Точность центрирования 0,005 – 0,01 мм. При необходимости подрезать оба торца детали используют оправку без буртика. Для точного положения детали по длине применяют подкладные кольца.

2. Оправка с буртиком для установки детали с зазором.

Положение заготовки по длине определяется буртом оправки; от проворачивания на оправке ее предохраняет гайка 1 или шпонка 2 (при наличии в заготовке шпоночной канавки).

Положение заготовки по длине определяется буртом оправки; от проворачивания на оправке ее предохраняет гайка 1 или шпонка 2 (при наличии в заготовке шпоночной канавки).

Базовое отверстие заготовки обрабатывается по 7 квалитету. Точность центрирования зависит от зазора и обычно не превышает 0,02 – 0,03 мм.

Оправки выполняют из стали 20Х с цементацией на глубину 1,2 – 1,5 мм и закалкой до твердости HRC 55…60. Рабочие поверхности шеек шлифуют до Ra 0,63 – 0,32. На центровых гнездах предусматривают фаски или поднутрения в целях защиты их от повреждений. Для передачи момента на конце оправки предусматривают квадрат, лыски или поводковый палец. Основное преимущество оправок с буртом в том, что в них строго определено положение детали вдоль оси оправки, а это позволяет работать на заранее настроенных станках.

Типы разжимных оправок.

1)  Цанговые

Цанговые

Консольная разжимная оправка с цангой, т.е. разрезной пружинящей гильзой имеющей от 3 до 8 лепестков на рабочей шейке. Она выполняется из высоко углеродистой стали У10А или пружинной 65Г (65С2) и термически обрабатывается до твердости HRC 58…62 на губках и до твердости HRC 39 … 45 в хвостовой части. Угол конуса цанги 30 - 40°. При меньших углах возможно заклинивание.

Заготовка закрепляется затяжкой внутреннего конуса. Базовое отверстие заготовки обрабатывается по Н9 – Н12. Точность центрирования 0,02 – 0,04 мм. Цанги бывают тянущие или толкающие.

2. Оправки с гидропластмассами.

Зажим детали осуществляется затягиванием винта, который через плунжер передает давление на гидропластмассу и разжимает тонкостенную гильзу. На концах втулка имеет утолщенные бурты, которыми она с натягом (s6, r6) насаживается на корпус оправки. Поэтому при расчете втулку рассматривают как жестко закрепленную по краям балку. Толщина втулки (0,03 – 0,05)R. Материал втулки гильзы – углеродистая У7А или легированная сталь 30ХГСА. Гидропластмасса применяется двух составов:

Зажим детали осуществляется затягиванием винта, который через плунжер передает давление на гидропластмассу и разжимает тонкостенную гильзу. На концах втулка имеет утолщенные бурты, которыми она с натягом (s6, r6) насаживается на корпус оправки. Поэтому при расчете втулку рассматривают как жестко закрепленную по краям балку. Толщина втулки (0,03 – 0,05)R. Материал втулки гильзы – углеродистая У7А или легированная сталь 30ХГСА. Гидропластмасса применяется двух составов:

1) СМ: 20% полихлорвинила, 78% дибутилфталата, 2% стеарата кальция; t плавления 135°С, объемная усадка 12% при охлаждении до 10°С.

2) 10% полихлорвинила, 88% дибутилфталата, 2% стеарата кальция. Более текуч, имеет t плавления 120 °С и усадку 10%.

Кроме перечисленных применяются оправки с тремя сухарями, разжимаемые внутренним конусом; с гофрированными втулками (при сжатии втулок с боков цилиндрическая часть их выпучивается и прочно закрепляет заготовку).

Регулируемые опоры применяются в том случае, когда колеблется величина припуска на обработку у различных партий деталей. В основной плоскости из 3-х опор одну делают регулируемой.

Регулируемые винтовые опоры могут быть с отверстием или шестигранной головкой.

Самостоятельно регулируемые опоры используют в направляющей и упорной плоскостях.

Самостоятельно регулируемые опоры используют в направляющей и упорной плоскостях.

Винтовые регулируемые опоры могут применяться в качестве основных и вспомогательных.

Самоустанавливающиеся опоры. Представляют собой постоянную опору, разложенную на 2 или 3 точки. Нагрузка, приходящаяся на каждую точку суммируется в центре, давая здесь равнодействующую, воспринимаемую корпусом приспособления.

Самоустанавливающиеся опоры. Представляют собой постоянную опору, разложенную на 2 или 3 точки. Нагрузка, приходящаяся на каждую точку суммируется в центре, давая здесь равнодействующую, воспринимаемую корпусом приспособления.

Вспомогательные опоры.

Вспомогательные опоры применяют дополнительно к основным когда необходимо повысить жесткость и устойчивость обрабатываемых деталей.

Они бывают регулируемого, подводимого и самоустанавливающегося типа.

При установке каждой заготовки опоры подводятся (или самоустанавливаются) к поверхности заготовки, а затем стопорятся превращаясь на время выполнения операции в жесткие опоры. Если количество основных опор не должно превышать шести, то число дополнительных опор не ограничено каким либо пределом, однако для упрощения конструкции приспособления число их должно быть минимальным.

Вспомогательные опоры бывают:

- винтовые (конструкции аналогичны регулируемым основным опорам);

- клиновые;

- самоустанавливающиеся.

Деталь имеет ступенчатую базовую плоскость. Размер h между плоскостями детали колеблется в пределах допуска и полное совмещение ступенчатых поверхностей невозможно. В этом случае за базу принимают одну плоскость, а под другую подводят самоустанавливающуюся вспомогательную опору.

Примером конструкции самоустанавливающейся опоры является опора по ГОСТ 13159-67.

Головка плунжера 1 при освобожденном винте 3 под действием пружины выступает несколько над тремя основными опорами при установке детали. Она силой своего веса опускает плунжер и устанавливается на основные опоры. После закрепления детали плунжер стопорится винтом 3, превращаясь в основную опору. Сила пружины должна быть такой, чтобы установленная на три основные опоры, но не закрепленная деталь не приподнималась плунжерами. Угол скоса a должен быть самотормозящим (6 - 10°), т.к. в противном случае при стопорении он может подниматься вверх и приподнимать деталь с основных опор.

Перед установкой каждой новой детали плунжер необходимо освобождать, иначе деталь может либо не коснуться основных опор, либо головки плунжера. Гайка 4 служит для предотвращения от попадания стружки.

При механизации и автоматизации приспособлений применяют вспомогательные опоры, управляемые с помощью пневмо- и гидроприводов.

Условные обозначения опор баз и зажимных усилий

(ГОСТ 3.1107-81, СТ СЭВ 1803-79):

Обозначения опор, зажимов, установочных устройств:

На одном виде несколько однотипных опор допускается заменять одним обозначением с указанием их количества.

Установочные устройства:

Установочно-зажимные устройства следует обозначать как сочетание обозначений установочных устройств и зажимов.

Рабочие поверхности опор, зажимов, установочных устройств.

Обозначение формы рабочих поверхностей наносят слева от обозначения опоры, зажима или установочного устройства.

Рельеф рабочих поверхностей опор зажимов и установочных устройств (рифленая, резьбовая, шлицевая) обозначают  и наносят на их обозначение.

и наносят на их обозначение.

Для указания типа приводов зажимов применяют следующие обозначения:

- Р – пневматический;

- Н – гидравлический;

- Е – электрический;

- ЕМ – электромагнитный;

- М – магнитный.

Обозначение вида привода зажима наносят слева от обозначения привода

Примеры расчета зажимных усилий.

Зажимные механизмы.

Простые механизмы.

Винтовые механизмы.

Применяют в приспособлениях с ручным закреплением заготовок, в приспособлениях механизированного типа, а также в автоматических приспособлениях. Они просты, компактны и надежны в работе.

Винтовые зажимы – самые используемые. К их особенностям следует отнести: большие зажимные усилия при малых исходных; универсальность – для закрепления самых разнообразных деталей; самоторможение – исходное усилие действует только в момент закрепления. К недостаткам следует отнести малую производительность, износ. Применяются в основном в единичном и мелкосерийном производстве.

На показан пример закрепления винтовым зажимом:

Номинальный диаметр винта в мм определяется из соотношения:

где С= 1,4 коэффициент для метрической резьбы;

Q – сила закрепления заготовки, Н;

s - допустимое напряжение растяжения (сжатия) (для винтов из стали 45 - s = 80 – 100 МПа).

Диаметр округляется до ближайшего большего значения. В приспособлениях применяют резьбы от М8 до М42.

Расчётные формулы:

здесь: rср- средний радиус резьбы (по ГОСТ)

α – угол подъёма резьбы

L – длина рукоятки

f – коэффициент трения

b - угол профиля

j=6…16°

Тогда исходное усилие зажима:

для приближённых вычислений можно использовать формулу:

На рисунке показан пример зажима детали гайкой.

Расчётные формулы:

В этом случае доля крутящего момента, развиваемого гаечным ключом, идущая на создание зажима, будет меньше из-за существования трения на поверхности гайки.

для приближённых вычислений можно использовать формулу (для резьб М8-М48):

Приблизительная таблица усилий зажима:

| М

| L, мм

| Q, кгс

| W, кгс

|

|

|

| 2,5

|

|

|

|

| 3,5

|

|

|

|

| 6,5

|

|

|

|

|

|

|

Клиновые механизмы.

Тело под действием силы Q перемещается по плоскости. Возникает нормальная реакция N и сила трения F, отклоняющая реакцию опоры от нормального направления на угол j. Этот угол называется углом трения. Из рис. видно, что:

Тело под действием силы Q перемещается по плоскости. Возникает нормальная реакция N и сила трения F, отклоняющая реакцию опоры от нормального направления на угол j. Этот угол называется углом трения. Из рис. видно, что:

Коэффициент трения скольжения f равен:

.

.

В силовых механизмах клин может работать с трением на двух поверхностях (наклонной поверхности и основании клина) или с трением только по наклонной поверхности (например, в цанговых патронах). На рис.___ показана схема действующих на зажатый односкосый клин с трением по двум поверхностям.

Здесь: N – нормальная сила на наклонной плоскости;

F – сила трения на наклонной плоскости;

W1 – нормальная реакция основания;

F1 – сила трения на основании клина.

При любом угле скоса a зажатый клин стремится вытолкнуть сила обратного действия Род, которая является горизонтальной составляющей нормальной реакции N (W – ее вертикальная составляющая).

Силе Род противодействует сила трения F1 на основании клина и горизонтальная составляющая F ’силы трения F на наклонной поверхности клина.

Условие равновесия клина:

с учетом того, что  для рис ____:

для рис ____:

Сила трения на основании клина:

где j1 – угол трения на основании клина.

Величина нормальной реакции на основании клина:

Для предельного случая, когда клин переходит в несамотомозящий:

Подставив значения Род, F ‘, F1 в условие предельного случая самоторможения:

при малых углах a слагаемое  , а величина тангенсов углов близка к их значению в радианах. Тогда:

, а величина тангенсов углов близка к их значению в радианах. Тогда:

Считая,  :

:

(*)

(*)

Для клина с трением только по одной плоскости – наклонной ( ):

):

(**)

(**)

Условия самоторможения клина соответственно будут:

Клин и сопряженные с ним детали обычно выполняют из стали с чисто обработанными (шлифованными) поверхностями. Для этих поверхностей в зависимости от условий работы клина принимают:

f = tg j = 0,1; j = 5°43’

f = tg j = 0,15; j = 8°30’

Тогда условия самоторможения соответственно будут:

для клина с трением на двух поверхностях:

для клина с трением только по наклонной поверхности:

Для надежности заклинивания углы a при расчетах берут меньше предельных, исходя из потребного запаса самоторможения.

Конструктивно клиновые механизмы выполняются:

1) с односкосым клином без роликов и с роликами. Они применяются в качестве усилителей пневмо- и гидроприводов.

2) многоклиновые самоцентрирующие механизмы, которые используются в конструкциях патронов и оправок.

Определение силы зажима W.

а) для механизма с трением на обеих поверхностях клина сила зажима W будет зависеть от известной силы привода Q:

б) для механизма с трением только на наклонной плоскости, когда  :

:

в) для клина с двумя роликами. В этом случае трение скольжение заменяется тренем качения:

г) для клина с роликами только по наклонной плоскости:

Плунжерные механизмы.

Применяются с одним, двумя и большим числом плунжеров. Одно- и двухплунжерные обычно применяются в качестве усилителей привода; многоплунжерные – в качестве центрирующих механизмов патронов и оправок.

Плунжер представляет собой промежуточную деталь нажимного действия (обычно цилиндрический валик), служащую для передачи усилия от одного элемента механизма к другому или воздействующего непосредственно на зажимаемую заготовку.

ГОСТ 12483-67 устанавливает 3 исполнения конструкции плунжеров:

|

| а) с одним сферическим и вторым плоским торцом.

| б) с двумя сферическими торцами

| в) с одним сферическим торцом и плоской головкой.

|

Плоским торцом плунжер воспринимает давление (напрмер создаваемое гидропластмассой), а сферическим торцом он воздействует на деталь или другой элемент приспособления.

Для обеспечения упругого воздействия плунжера на деталь, ограниченного усилиями пружин применяются пустотелые плунжеры двух исполнений:

| с плоским и сферическим торцами

| со сферическим торцом и плоской головкой

|

|

Материал плунжеров – сталь 45, твердость рабочих торцовых поверхностей – HRC 40…45.

Примеры:

Эксцентриковые зажимы.

Рабочая часть этих зажимов выполнена в виде цилиндрических или криволинейных кулачковых валиков. Зажим с их помощью осуществляется быстрее, чем с помощью винтовых устройств, однако возможность их применения более ограничена по сравнению с винтовыми, т.к. они хорошо работают только при незначительных отклонениях размеров поверхностей, по которым обрабатываемые детали укрепляются и при отсутствии вибраций.

1 – цилиндрический эксцентрик имеет широкое применение, т.к. прост в изготовлении. Недостатком такой конструкции является малый ход и непостоянство тормозящих свойств.

2 – отличается наличием среза для увеличения хода при установке и снятии обрабатываемой детали.

3 – имеет наибольшее применение на практике. Рабочая поверхность эксцентрика ограничивается сектором 60 - 90°, остальное срезается. Такой кулачок целесообразно применять для отвода зажимного механизма при установке и снятии детали на значительные расстояния (до 45 мм).

4 – зажим представляет собой сдвоенный кулачок 3 и применяется в центрирующих механизмах и плавающих тисках.

Все эти кулачки закрепляются на валу и при помощи рукоятки, прикрепленной к валу, вращаются вместе с ним.

5 – эксцентриковый рычаг, т.к. эксцентриковый кулачок в нем соединен с рукояткой. Диапазон их действия меньше, чем кулачков.

Сила зажима заготовки:

где Q – сила на рукоятке;

L – длина рукоятки;

j - угол трения покоя (» 8°);

е – эксцентриситет;

a - угол подъема клина;

6 и 7 – эксцентриковые валики. Применяются в качестве запирающих механизмов для точно исполненных подвижных частей приспособлений. В этих случаях не требуется значительный эксцентриситет, а следовательно, можно применить валик малого диаметра. предпочтение следует отдавать двухопорным валикам 6, как более жестким и надежным против изгиба.

Рабочая поверхность эксцентриков может выполняться в виде окружности и криволинейной – в виде эвольвенты и спирали Архимеда. Различие их в том, что в развертке круговых эксцентриков клин получается криволинейным с предельным углом a, отсюда нестабильность зажима. В то же время технология изготовления круговых эксцентриков значительно проще, чем криволинейных. Самотормозящие свойства эксцентриков увеличиваются с увеличением угла поворота. Рекомендуемый угол поворота aэ = 30 - 135°

Материал для эксцентриков – сталь 20Х с цементацией на глубину 0,8 – 1,2 мм и закалкой до HRC 55…60.

Рычажные механизмы.

- Большой КПД (порядка 100%)

- Высокое быстродействие

- Отсутствие самоторможения, поэтому чаще всего используются как предающий механизм

- Легко настраиваются на зажимаемый размер

- Имеют большой и регулируемый коэффициент усиления

- Простота и дешевизна

Рычаги используются в виде прихватов, прижимных планок в винтовых и эксцентриковых зажимах или в качестве усилителей.

Применяются несколько схем использования прихватов:

1 схема:

W – сила зажима;

Q – исходная сила, развиваемая винтом, эксцентриком или штоком привода;

h - кпд, учитывающий потери на трение в опорах рычага.

2 схема:

3 схема:

Как видно из формул для определения сил зажима 1 схема наименее эффективна, т.к. при ее использовании сила зажатия детали меньше, чем приложенная приводом сила Q. Третья схема наиболее эффективна, т.к. дает возможность увеличивать приложенную силу.

Пружинные механизмы.

В станочных приспособлениях широкое применение получили винтовые цилиндрические пружины сжатия. Накопленная при сжатии потенциальная энергия используется для зажима обрабатываемых деталей. Кроме того, они используются в качестве возвратных пружин в пневмо- и гидроцилиндрах одностороннего действия, в регуляторах давления, клапанах, фиксаторах и т.п.

Рн – начальная (предварительная) нагрузка пружины;

Рк – конечная,

Рпр – предельная нагрузка, при которой пружина сжимается до соприкосновения витков, а напряжения почти достигают предела упругости.

fн, fк, fпр – осадка пружины при начальной, конечной и предельной нагрузках,

- рабочий ход пружины;

- рабочий ход пружины;

Н0, Нн, Нк, Нпр – длина пружины в свободном состоянии, после приложения начальной, конечной и предельной нагрузок.

j – постоянная величина – жесткость пружины, выражающая усилие в кгс, необходимое для сжатия (растяжения) пружины на 1 мм.

Для цилиндрических винтовых пружин круглого сечения жесткость можно определить по формуле:

где Dcp – средний диаметр пружины в мм;

d – диаметр проволоки, мм;

n – число рабочих витков пружины;

G – модуль сдвига, для стали G = 8000 кгс/мм2

Пружина для приспособления может быть выбрана по таблицам [1, 7] или на основании расчета.

Расчет цилиндрических пружин сжатия сводится к определению диаметра d проволоки, среднего диаметра пружины, числа n рабочих витков.

Пружины приближенно рассчитывают на кручение, считая, что нагрузка Р (в кгс) направлена вдоль оси пружины и вызывает в поперечном сечении проволоки крутящий момент:

.

.

Величина наибольших касательных напряжений tmax в крайних точках сечения определяется по формуле:

где Wp – полярный момент сопротивления, для круглых сечений:

Тогда условие прочности будет:

,

,

отсюда находится максимальная (предельная) допускаемая нагрузка:

.

.

По этой формуле, задаваясь нагрузкой Рпр можно найти диаметр пружины Dср если известен диаметр проволоки d, или d если известен диаметр пружины Dср. В случаях, когда d и Dcp определяются по конструктивным соображениям, по формуле определяется допускаемая рабочая нагрузка.

Начальная нагрузка Рн на пружину необходима для нормальной работы механизма, т.к. она обеспечивает выборку зазоров в сопряжениях.

Для получения одной и той же силы зажима W при проектировании можно подобрать различные значения допустимых осадок fk. Осадку можно увеличить уменьшая жесткость пружины или увеличивая число ее витков. Чем больше осадка fк, тем эластичнее работает зажим, тем меньше колеблется сила зажима в связи с колебаниями размера закрепляемых деталей.

Комбинированные зажимы.

С их помощью можно:

1) увеличить силу зажима,

2) обеспечить самоторможение;

3) сделать возможным зажим заготовки в наиболее выгодном месте и направлении.

Из двух или нескольких простых механизмов комбинируют один, например:

- винтовая пара – клин;

- винтовая пара – рычаг;

- эксцентрик – клин;

- эксцентрик – рычаг и т.д.

Количество простых силовых механизмов ограничено, и все они в основе своей являются клиновыми или рычажными. Следовательно, комбинированные механизмы представляют собой систему из клиновых, рычажных или клино-рычажных механизмов.

Призматические механизмы.

Действуют от винта с правой и левой резьбой. Упор служит для регулирования положения ползуна на

Действуют от винта с правой и левой резьбой. Упор служит для регулирования положения ползуна на

,

,

, а диаметры их установочных поверхностей выполняются по полям допуска f или g от 9 до 6 квалитета в зависимости от требуемой точности базирования.

, а диаметры их установочных поверхностей выполняются по полям допуска f или g от 9 до 6 квалитета в зависимости от требуемой точности базирования. или по резьбе. Пальцы диаметром до 16 мм изготавливают из стали У7А, диаметром более 16 мм – из стали 20Х с цементацией на глубину 0,8 – 1,2 мм и закалкой до твердости HRC 50…55.

или по резьбе. Пальцы диаметром до 16 мм изготавливают из стали У7А, диаметром более 16 мм – из стали 20Х с цементацией на глубину 0,8 – 1,2 мм и закалкой до твердости HRC 50…55.

, устанавливаемых с натягом.

, устанавливаемых с натягом. Применяется для обработки на токарных, иногда шлифовальных станках в серийном, крупносерийном и массовом производстве деталей с массивными стенками.

Применяется для обработки на токарных, иногда шлифовальных станках в серийном, крупносерийном и массовом производстве деталей с массивными стенками. Положение заготовки по длине определяется буртом оправки; от проворачивания на оправке ее предохраняет гайка 1 или шпонка 2 (при наличии в заготовке шпоночной канавки).

Положение заготовки по длине определяется буртом оправки; от проворачивания на оправке ее предохраняет гайка 1 или шпонка 2 (при наличии в заготовке шпоночной канавки). Цанговые

Цанговые Зажим детали осуществляется затягиванием винта, который через плунжер передает давление на гидропластмассу и разжимает тонкостенную гильзу. На концах втулка имеет утолщенные бурты, которыми она с натягом (s6, r6) насаживается на корпус оправки. Поэтому при расчете втулку рассматривают как жестко закрепленную по краям балку. Толщина втулки (0,03 – 0,05)R. Материал втулки гильзы – углеродистая У7А или легированная сталь 30ХГСА. Гидропластмасса применяется двух составов:

Зажим детали осуществляется затягиванием винта, который через плунжер передает давление на гидропластмассу и разжимает тонкостенную гильзу. На концах втулка имеет утолщенные бурты, которыми она с натягом (s6, r6) насаживается на корпус оправки. Поэтому при расчете втулку рассматривают как жестко закрепленную по краям балку. Толщина втулки (0,03 – 0,05)R. Материал втулки гильзы – углеродистая У7А или легированная сталь 30ХГСА. Гидропластмасса применяется двух составов: Самостоятельно регулируемые опоры используют в направляющей и упорной плоскостях.

Самостоятельно регулируемые опоры используют в направляющей и упорной плоскостях. Самоустанавливающиеся опоры. Представляют собой постоянную опору, разложенную на 2 или 3 точки. Нагрузка, приходящаяся на каждую точку суммируется в центре, давая здесь равнодействующую, воспринимаемую корпусом приспособления.

Самоустанавливающиеся опоры. Представляют собой постоянную опору, разложенную на 2 или 3 точки. Нагрузка, приходящаяся на каждую точку суммируется в центре, давая здесь равнодействующую, воспринимаемую корпусом приспособления.

и наносят на их обозначение.

и наносят на их обозначение.

Тело под действием силы Q перемещается по плоскости. Возникает нормальная реакция N и сила трения F, отклоняющая реакцию опоры от нормального направления на угол j. Этот угол называется углом трения. Из рис. видно, что:

Тело под действием силы Q перемещается по плоскости. Возникает нормальная реакция N и сила трения F, отклоняющая реакцию опоры от нормального направления на угол j. Этот угол называется углом трения. Из рис. видно, что:

.

.

для рис ____:

для рис ____:

, а величина тангенсов углов близка к их значению в радианах. Тогда:

, а величина тангенсов углов близка к их значению в радианах. Тогда:

:

: (*)

(*) ):

): (**)

(**)

:

:

- рабочий ход пружины;

- рабочий ход пружины;

.

.

,

, .

. Действуют от винта с правой и левой резьбой. Упор служит для регулирования положения ползуна на

Действуют от винта с правой и левой резьбой. Упор служит для регулирования положения ползуна на