Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Топ:

Оснащения врачебно-сестринской бригады.

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного хозяйства...

Основы обеспечения единства измерений: Обеспечение единства измерений - деятельность метрологических служб, направленная на достижение...

Интересное:

Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным...

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Введение.

В Красноярском крае овес является одним из наиболее возделываемых культур, но выращиваемые сорта используются в основном для фуражных целей. Анализ литературных данных химического состава овса позволяет сделать вывод об их высокой пищевой ценности, в результате чего их применение в производстве пищевых продуктов будет способствовать повышению их пищевой ценности, а также целенаправленному приданию функциональных свойств за счет значительного содержания в исходном сырье пищевых волокон. Основным недостатком существующих технологий переработки овса является сравнительно низкая пищевая ценность получаемых продуктов, за счет перехода значительной части питательных и биологически активных веществ во вторичное сырье. Поэтому мы предлагаем использовать переработку овса при помощи технологии экструдирования. Однако, несмотря на высокую питательную ценность овса, зерно его пока мало востребовано.

Зерно овса используют в производстве круп, геркулеса, толокна, и даже суррогата кофе. Овёс также имеет большое значение в диетическом и детском питании, так как обладает замечательной усваиваемостью.

Овёс богат калием, кальцием, железом, цинком, марганцем, магнием, селеном, фосфором, витаминами группы В, витаминами Е, К, клетчаткой и протеином. Имеющиеся в его составе белки, углеводы, жиры и витамины оптимальны по своему содержанию. И это сочетание ставит его во главу всех злаков по питательной ценности. И диетологи рекомендуют его в качестве первейшего средства для оздоровления организма и правильного питания.

Целью данной работы является разработка технологий и рецептур хлебобулочных изделий с использованием полуфабрикатов из овса.

|

|

Основные задачи исследования:

- установление оптимальных размеров дозировки и технологических условий введения в хлебобулочные изделия продуктов из овса;

- изучение влияния замены на качество продукта;

- разработка рецептур изделий с заменой части пшеничной муки, используемой для производства булочки «Отличница» и кекс «Луговой» на продукты из овсяной муки.

Глава 1. Литературный обзор.

История и распространение культуры.

Происхождение культурных форм остается невыясненным. Возможно, овес посевной произошел от овса византийского, родоначальником которого в свою очередь считают овес бесплодный. Овес посевной - культура вторичная; когда-то он засорял посевы полбы, но при продвижении к северу из-за неблагоприятных условий полба выпадала, и таким образом образовались чистые посевы овса. Культура овса появилась в эпоху металлов, в бронзовом веке его возделывали на территории Европы; Египет, Иудея, Индия и Китай в это время еще не знали культуры овса. В Америку завезен в 1602 г. Возделывается преимущественно в умеренных широтах северного полушария, мировая посевная площадь около 32 млн. га, в том числе в Российской федерации - 12 млн. га, в США - 5,3, в Китае - 2,7, в Канаде - 2,4, в Польше - 1,2 млн. га. Валовой сбор зерна в мире более 50 млн. т, из них в России 15 млн. т. Основные площади, занятые овсом в нашей стране, размещены в лесных и лесостепной зонах Европейской части и в Сибири. В степных районах овес уступает место ячменю, так как плохо переносит высокие летние температуры и недостаток почвенной влаги. Урожайность зерна в России - 15,8 ц/га; передовые хозяйства получают по 30-40 ц/га. Наивысший урожай (76,3 ц/га) был зафиксирован в 1936 г. в Тяжинском районе Кемеровской области. Овес, возделываемый в России, относится к яровым формам с пленчатым зерном. Наиболее распространены сорта: Льговский 1026, Золотой дождь, Надежный, Орел, Советский, Астор, Победа. Районированных голозерных сортов нет (вследствие их низкой урожайности), хотя голозерные овсы (сорта Викар, Торг, Любимец, Пионер) могли бы давать весьма ценное зерно для изготовления крупы.

|

|

Задачи исследования.

Целью данной работы является разработка технологий и рецептур хлебобулочных изделий с использованием полуфабрикатов из овса

Основные задачи исследования:

- установление оптимальных размеров дозировки и технологических условий введения в хлебобулочные изделия продуктов из овса;

- изучение влияния замены на качество продукта;

- разработка рецептур изделий с заменой.

Для решения поставленных задач проводим органолептическую оценку, определяем их физико-химические показатели, а также рассчитываем химический состав, энергетическую и пищевую ценность.

Таким образом, можно выделить следующий план проведения эксперимента:

1.Изучить технологическую характеристику продуктов из овса;

2.Разработать рецептуры приготовления хлебобулочных изделий с использованием полуфабрикатов из овса.

3.Анализировать органолептические и физико-химические показатели готовых изделий.

4. Произвести дегустационную оценку готовых изделий.

5. Произвести сравнительную характеристику пищевой ценности.

6.Произвести математическую обработку результатов исследования.

7.Рассчитать экономическую эффективность производства изделий.

Основные этапы проведения экспериментов отражены в структурной схеме исследования.

Структурная схема исследований представлена на рис. 1.

|

|

Рисунок 1. Структурная схема исследований

Глава 3. Подготовка сырья к производству.

Характеристика сырья.

Мука пшеничная высшего сорта ГОСТ 26574-85

Мука поступает на предприятие в мешках по 50 кг., хранят ее тарно или бестарно. Хранение муки может проводиться в неотапливаемых и отапливаемых складах. Длительное хранение муки осуществляется в неотапливаемых складах, и температура в них зависит от сезона. Хранилища муки должны быть чистыми, поэтому перед закладкой продуктов их подвергают тщательной уборке. При обнаружении зараженности необходимо провести обеззараживание, а затем проветривание для удаления запахов. Относительная влажность воздуха в помещении не должна превышать 70 %. Склад муки должен быть снабжен естественной и искусственной вентиляцией. Подготовка муки к производству заключается в ее просеивании через сито с ячейками d= 2мм. Относительная влажность муки 14 – 15%.

|

|

Сахар – песок ГОСТ 21-94

Сахар – песок поступает на предприятие в мешках с массовой долей влаги не более 0, 15% и массовой долей сахаразы не менее 99,55%. Для обеспечения сохранности качества сахара при хранении относительная влажность воздуха в складе на уровне поверхности нижнего ряда не должна превышать для сахара-песка упакованного - 70 %, без упаковки, в силосах - 60 %. Склады для хранения сахара должны соответствовать санитарным требованиям. Перед укладыванием сахара на хранение склады должны быть тщательно очищены, проветрены и просушены. Подготовка сахара – песка к производству заключается в просеивании его через сито с ячейками диаметром 3мм.

Меланж яичный мороженый ОСТ49 – 197 – 83

Мороженый яичный меланж получают из смеси белка и желтка в замороженном состоянии. Хранят мороженые яичные продукты при —(5—6) °С и относительной влажности воздуха 80—85 % до 8 месяцев. Транспортируют их в изотермических вагонах и авторефрижераторах. В процессе хранения и транспортирования не допускается размораживание яичной массы, так как это создает благоприятные условия для развития микроорганизмов. Меланж хранят при температуре от —6 до —8 °С при относительной влажности воздуха 75—80 % в течение 8 месяцев. Перед запуском в производство меланж размораживают при температуре 40 – 45 ºС в течение 15минут.

Масло сливочное ГОСТ 37 – 87

Сливочное масло получают из сливок различной жирности. В состав сливочного масла кроме молочного жира входит вода с растворенными в ней лактозой, минеральными солями, белками, молочной кислотой, фосфатидами, витаминами и др. Консистенция масла при температуре 10 – 12 ºС – плотная и однородная. Цвет масла от белого до светло – желтого. Масло должно храниться в темном помещении при низкой температуре во избежание окисления и прогорания, в закрытой упаковке, так как оно воспринимает резкие запахи. Подготовка масла сливочного к запуску в производство заключается в зачистке масла и последующей резке в стружку на маслорезке.

|

|

Соль ГОСТ 13830 – 84

Поваренная соль — это неорганическое вещество, содержащее 97—99,7 % чистого хлористого натрия и некоторое количество других минеральных солей. В соли не должно быть механических примесей и включений. Вкус 5%-ного раствора соли при температуре 15—25 °С должен быть чисто соленым без посторонних привкусов и запахов. Требования к условиям хранения зависят от вида соли и ее назначения. Пищевую поваренную соль в упаковке хранят в сухих складских помещениях при температуре 20 ± 5°С и относительной влажности воздуха не более 75 %. При этом срок хранения соли, упакованной в пачки с внутренним пакетом, 2,5 года; в пачке без пакета 1 год; в полиэтиленовых пакетах не более 5 лет, в бумажных мешках 1 год. Подготовка соли к производству заключается в просеивании соли через сито диаметром 1мм.

Ванилин ГОСТ 16599-71

Ванилин или арованилон используют в виде водной суспензии при соотношении ароматизатора и воды 1:20 или 0,25:20 соответственно или спиртового раствора при соотношении ароматизатора и спирта 1:0,5 или 0,25:0,5 соответственно. Допускается использовать ванилин в сухом виде. Для этого его предварительно смешивают с небольшим количеством сахара-песка или муки

Овсяная мука ТУ 9293 – 002 – 43175543 – 03

Подготовка муки к производству заключается в ее просеивании через сито с ячейками d= 2мм. Относительная влажность муки 14

Подготовка сырья к производству Подготовка сырья к производству

| ||||||||||||||||

Мука в/с

Просеивается

Через сито с ячейками d=

2мм 2мм

|

| Крахмал Просеивается Через сито с ячейками d= 2мм | Эссенция Процежи- вание через сито d= 2мм |

| Меланж

Размороз-

ка t= 40-

45С

Время 15

минут минут

| Сахар

Просе-

ивание

через

сито

d=

2мм 2мм

| ма-

сло

сли-

вочное.

Резка в

струж-

ку ку

| |||||||||

Ванилин  Приготовление водной суспензии

Приготовление водной суспензии

| Овсяная мука,экстр. просеивание через сито d= 2мм |  Соль.

Просеивание

через сито с

ячейками d=

1мм Соль.

Просеивание

через сито с

ячейками d=

1мм

|

| Приготовление эмульсии, продолжительность взбивания эмульсии 5 мин. |

замес теста в течение 5 мин. замес теста в течение 5 мин.

|

раскатка теста в виде пласта толщиной 4 мм раскатка теста в виде пласта толщиной 4 мм

|

| Отштамповывание заготовок ручным штампом |

| Выпечка заготовок в течение 4 мин. при температуре 250 – 280 ºС |

охлаждение охлаждение

|

| Фасовка, упаковка |

Тесто замешивают на эмульсии. Эмульсию готовят из всего сырья, за исключением муки и крахмала  . Продолжительность взбивания эмульсии 5 минут. Затем небольшими порциями добавляют смесь муки и крахмала и замешивают тесто в течение 5 минут. Температура готового теста 25 – 27 ºC, влажность теста 17 – 20%. Тесто раскатывают на разделочном столе в виде пластов толщиной 4 мм и отштамповывают заготовки ручным штампом. Сформованные заготовки укладывают на трафареты и выпекают в течение 4 минут в печи с электрообогревом при температуре 250 - 280ºC. Готовые хлебобулочные изделия охлаждают, взвешивают и определяют выход.

. Продолжительность взбивания эмульсии 5 минут. Затем небольшими порциями добавляют смесь муки и крахмала и замешивают тесто в течение 5 минут. Температура готового теста 25 – 27 ºC, влажность теста 17 – 20%. Тесто раскатывают на разделочном столе в виде пластов толщиной 4 мм и отштамповывают заготовки ручным штампом. Сформованные заготовки укладывают на трафареты и выпекают в течение 4 минут в печи с электрообогревом при температуре 250 - 280ºC. Готовые хлебобулочные изделия охлаждают, взвешивают и определяют выход.

|

|

Влажность пшеничной муки высшего сорта.

Определение влажности муки проводят на соответствие ГОСТом 9404-98. Суть метода заключается в обезвоживании муки в воздушно-тепловом шкафу при фиксированных параметрах температуры и продолжительности сушки. Дляопределения влажности мукиприменяется сушильный электрический шкаф СЭШ-ЗН. Влажность определятся в 8 параллельных навесках.

В предварительно взвешенные металлические бюксы (чашечки) помещают продукт массой 5+0,01г, после чего бюксы ставят в эксикатор.

Взвешивание производят на весах лабораторных технических марки МW-300Т. По достижению в камере сушильного шкафа температуры 130°С отключают термометр и разогревают шкаф до 140 °С. Затем включают термометр и быстро помещают открытые бюксы с навесками продукта в шкаф, устанавливая бюксы на снятые с них крышки. Продукт высушивают в течении 40мин., считая с момента восстановления температуры 130 °С.

Допускается не разогревать сушильный шкаф до 140 °С, если после его полной загрузки температура 130 °С восстанавливается в течении 5-10мин.

По окончании высушивания бюксы с продуктами вынимают из шкафа тигельными щипцами, закрывают крышки и переносят в эксикатор для полного охлаждения, примерно на 20мин (но не более 2ч.) Охлаждённые бюксы взвешивают (допустимая погрешность не более 0,01г) и помещают в эксикатор до окончания обработки результатов анализа.

Таблица 2.2 Влажность пшеничной муки

| Номер образца | ||||||||

| Масса пустой бюксы, г | 13,56 | 25,83 | 13,86 | 36,16 | 17,23 | 16,7 | 36,44 | 17,17 |

| Масса бюксы с навеской до высушивания, г | 18,56 | 30,83 | 18,86 | 41,16 | 22,23 | 21,7 | 41,44 | 22,17 |

| Масса бюксы с навеской после высушивания, г | 17,84 | 30,1 | 18,14 | 4,43 | 21,5 | 20,97 | 40,72 | 21,44 |

| Масса испарившейся влаги, г | 0,72 | 0,73 | 0,72 | 0,73 | 0,73 | 0,725 | 0,72 | 0,725 |

| Влажность, % | 14,4 | 14,6 | 14,4 | 14,6 | 14,6 | 14,5 | 14,4 | 14,5 |

Средняя влажность пшеничной муки 1 сорта равна 14,5 %.

Влажность овсяной муки.

Влажность овсяной муки определяется аналогично проведенному исследованию на влажность пшеничной муки высшего сорта. Данные свели в таблицу 2.3

Таблица 2.3 Влажность овсяной муки

| Номер образца | ||||||||

| Масса пустой бюксы, г | 13,56 | 25,83 | 13,86 | 36,16 | 17,23 | 16,7 | 36,44 | 17,17 |

| Масса бюксы с навеской до высушивания, г | 18,56 | 30,83 | 18,86 | 41,16 | 22,23 | 21,7 | 41,44 | 22,17 |

| Масса бюксы с навеской после высушивания, г | 17,83 | 30,11 | 18,13 | 40,44 | 21,5 | 20,97 | 40,71 | 21,44 |

| Масса испарившейся влаги, г | 0,73 | 0,72 | 0,73 | 0,72 | 0,73 | 0,725 | 0,73 | 0,72 |

| Влажность, % | 14,6 | 14,4 | 14,6 | 14,4 | 14,6 | 14,5 | 14,6 | 14,4 |

Определение влажности экструдированного овса.

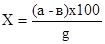

Влажность экструдированного овса определяли ускоренным методом сушки на приборе ВЧ при 160ºС в течение 5 минут. Этот метод дает большую экономию во времени, так как прогрев испытуемого материала осуществляется в тонком слое в результате кондуктивного нагрева двумя массивными металлическими плитами. Бумажные пакетики 16х16 см, предварительно просушивают при температуре 160ºС в течение 3 минут, затем помещают в эксикатор на 3 минуты для охлаждения. В просушенный и взвешанный пакетик помещают навеску муки массой 5г, равномерно распределяя ее по всей площади пакета. В прибор, нагретый до температуры 160ºС помещают 2 пакетика с навесками и высушивают в течение 5 минут. По истечении положенного времени пакет помещают в эксикатор для охлаждения на 3 – 5 минут, затем взвешивают. Количество влаги вычисляется по формуле 2.1

(2.1)

(2.1)

Где а – масса пакета с навеской до высушивания, г:

в – масса пакета с навеской после высушивания, г;

g – масса навески, г.

Полученные результаты сводим в таблицу 2.4

Таблица 2.4 Влажность экструдированного овса

| Номер образца | ||||||||

| Масса пустого пакета, г | 1,01 | 1,08 | 1,07 | 1,06 | 1,02 | 1,15 | 1,05 | 1,08 |

| Масса пакета с навеской до высушивания, г | 6,01 | 6,08 | 6,07 | 6,06 | 6,02 | 6,15 | 6,05 | 6,08 |

| Масса пакета с навеской после высушивания, г | 5,68 | 5,75 | 5,73 | 5,74 | 5,68 | 5,81 | 5,73 | 5,75 |

| Влажность, % | 6,6 | 6,6 | 6,8 | 6,4 | 6,8 | 6,8 | 6,4 | 6,6 |

Средняя влажность экструдированного овса равна 6,6 %

Определение качества клейковины.

Цвет клейковины определяют сразу же после промывки клейковины. Чем темнее окраска клейковины, тем ниже ее качество. По цвету клейковина бывает светлая, серая или темная. Для определения растяжимости 4 г клейковины сминаем в шарик, выдерживаем 15 мин. в воде при температуре 18 – 20 °С и растягиваем ее пальцами до разрыва, отмечая при этом линейкой расстояние, на котором произошел разрыв (короткая клейковина растягивается до 10 см, средняя до 10 – 20 см, длинная – более 20 см). Если клейковина крошится, легко рвется и не формируется в шарик, то ее относят к третьей группе без определения качества.

Одновременно с растяжимостью определяют эластичность клейковины. Эластичность клейковины – это свойство восстанавливать первоначальную форму кусочка после сдавливания между пальцами. По эластичности она бывает хорошая, удовлетворительная и неудовлетворительная.

Клейковина хорошей эластичности растягивается при обязательном, почти полном, постепенном восстановлении первоначальной длины или формы после снятия растягивающего усилия или после надавливания пальцами. Клейковина неудовлетворительной эластичности после снятия растягивающего усилия или после надавливания пальцами совсем не восстанавливает свою первоначальную форму или растягивается мало, с частичными разрывами отдельных слоев. В зависимости от эластичности и растяжимости клейковину подразделяют на три группы качества:

1) Клейковина хорошей эластичности, по растяжимости - длинная или средняя;

2) Клейковина хорошей эластичности, по растяжимости - короткая; удовлетворительной эластичности, по растяжимости - короткая, средняя или длинная;

3) Клейковина малоэластичная, сильно тянущаяся, провисающая при растягивании, разрывающаяся на весу под собственной тяжестью, плывущая, а также неэластичная, крошащаяся.

Определение качества клейковины на приборе ИДК – 1.

Физические свойства клейковины при ее испытании на приборе ИДК – 1 характеризуют сопротивление, оказываемое клейковиной при действии нагрузки сжатия. Выражают это сопротивление в условных единицах шкалы прибора. Чем больше сопротивление оказывает образец сжатию, тем меньше клейковина сожмется и вызовет, соответственно, меньшие отклонения стрелки прибора. Перед использованием прибор подключают к электросети и устанавливают в соответствии с инструкцией. Методика определения в следующем. В центр опорного столика помещают шарик клейковины массой 4г после 15 – минутной отлежи в воде при температуре 18 ± 1ºС.

Включают прибор нажатием кнопки «Пуск», удерживая ее в таком положении 2 – 3с. Отпускают кнопку. На образец клейковины опускается пуансон и сжимает ее в течение 30с, после чего загорается лампочка «Отсчет».

По шкале прибора снимают показания, поднимают пуансон в верхнее положение нажатием кнопки «Тормоз», удаляют образец и вытирают загрязненные детали прибора сухо мягкой тканью. Качество клейковины характеризуют среднеарифметическим показателем, найденным из 8 параллельных определений, и отмечают группу, к которой относится клейковина, руководствуясь следующими данными:

Очень сильная (неудовлетворительно крепкая) 0 – 15

Сильная (удовлетворительно крепкая) 20 – 60

Средняя (хорошая) 60 – 75

Удовлетворительно слабая 80 – 100

Неудовлетворительно слабая 100 – 120

Все данные сводим в таблицу 2.6

| Таблица 2.6 Показатели качества клейковины | ||||||||

| Номер образца | ||||||||

| Цвет клейковины | Светло - желтая | Светло - желтая | Светло - желтая | Светло - желтая | Светло - желтая | Светло - желтая | Светло - желтая | Светло - желтая |

| Растяжимость клейковины, см | 19,2 | 19,1 | 19,3 | 19,2 | 19,4 | 19,2 | ||

| Эластичность клейковины | хорошая | хорошая | хорошая | хорошая | хорошая | хорошая | хорошая | хорошая |

| Физические свойства клейковины |

Кислотность пшеничной муки высшего сорта

Для определения кислотности муки берем 8 навесок по 5 г. Навеску высыпаем в сухую коническую колбу и приливаем 50 см3 дистиллированной воды. Содержимое перемешиваем до исчезновения комочков. В полученный раствор добавляем три капли 3%-ого фенолфталеина. Далее проводим титрование раствором едкой щелочи (NaOH) до появления розового окрашивания. Кислотность вычисляли по формуле 2.2

Х = V*100*К / m*10 (2.2)

Где V – число единиц щелочи, затраченной на титрование;

m – масса навески (5 г).

К– Поправка на нормальность щелочи

Полученные данные заносим в таблицу 2.7

Таблица Кислотность пшеничной муки высшего сорта

| Номер опыта | ||||||||||

| Количество 0,1 раствора NaOH, израсходованного на 5 г. муки, см3 | 1,7 | 1,68 | 1,69 | 1,7 | 1,7 | 1,68 | 1,69 | 1,7 | 1,7 | 1,6 |

| Поправка на нормальность щелочи, К | ||||||||||

| Масса навески, гр | ||||||||||

| Кислотность, град. | 3,4 | 3,36 | 3,38 | 3,4 | 3,4 | 3,36 | 3,38 | 3,4 | 3,4 | 3.2 |

Средняя кислотность пшеничной муки равна 3,37 град.

Кислотность овсяной муки определяем аналогичным опытом как для пшеничной муки высшего сорта. Данные заносим в таблицу 2.8

Таблица Кислотность овсяной муки

| Номер опыта | ||||||||||

| Количество 0,1 раствора NaOH, израсходованного на 5 г. муки, см3 | 3,2 | 3,25 | 3,25 | 3,2 | 3,24 | 3,25 | 3,23 | 3,25 | 3,6 | 3,2 |

| Поправка на нормальность щелочи, К | ||||||||||

| Масса навески, гр | ||||||||||

| Кислотность, град. | 6,4 | 6,5 | 6,5 | 6,4 | 6,48 | 6,5 | 6,46 | 6,5 | 7,3 | 6,4 |

Средняя кислотность овсяной муки равна 6,54 град.

Сахарная пудра ГОСТ 21–94

Пудра представляет собой белый мелкокристаллический порошок, сладкий на вкус, без постороннего запаха. Сахарная пудра содержит 99,75 – 99,9 % сахарозы, не более 0,14 % влаги, не более 0,05 % редуцирующих веществ и золы не более 0,03 %. На кондитерских фабриках сахарную пудру получают из просеянного сахара-песка. Для этой цели применяют молотковые быстроходные мельницы. Измельчение сахара-песка происходит при многократных ударах быстро движущегося молота, а также при ударах частиц сахара-песка одна о другую и их ударах о стенки мельницы. Сахар-песок, предназначенный для размола в сахарную пудру должен иметь влажность не выше 0,14 %. Перед пуском в производство пудру просеивают через сито с диаметром ячеек не более 2 мм.

Маргарин ГОСТ Р 52178

Вкус и запах: выраженные сливочный и привкус пастеризации, без постороннего запаха и вкуса. Цвет – однородный по всей массе от белого до светло-желтого. Консистенция – однородная, пластичная, плотная (при температуре 10…120С). Поверхность на разрезе сухая, слабо блестящая. Массовая доля влаги не более 16,0 % и жира не менее 82,5%. Кислотность жировой фазы не более 4,00С. Сырье, пищевые добавки, используемые для изготовления маргарина, по безопасности не должны превышать норм, установленных нормативами. Перед пуском в производство жиры разрезают на куски и тщательно просматривают, размягчают до мазеобразного состояния при температуре не выше 28...300С, чтобы консистенция была мягкой. Хранят масло в закрытой упаковке в темном помещении при температуре не более 120С, т.к. под действием кислорода воздуха и света маргарин осаливается.

Меланж яичный мороженый ГОСТ 30363-96.

Для приготовления этого продукта используются только тщательно отсортированные и хорошо проверенные свежие яйца. Процесс приготовления меланжа складывается из следующих операций: разбивания яиц, процеживания для удаления остатков скорлупы, пленки и зародышей, смешивания, розлива в банки из белой жести и замораживания.

Мороженый меланж – освобожденная от скорлупы смесь яичных белков и желтков, профильтрованная. Тщательно перемешанная и замороженная в специальной таре при температуре -18 ºС. Температура в массе меланжа должна быть от – 5 до 6 ºС. Цвет меланжа темно – оранжевый в мороженом состоянии и от светло – желтого до светло – оранжевого после дефростирования. На поверхности продукта должен быть бугорок. Вкус и запах меланжа – свойственные данному продукту без посторонних привкусов и запахов. Массовая доля влаги не более 75%. При использовании меланжа необходимо учитывать, что он не обладает в оттаявшем виде устойчивостью в хранении. Поэтому размораживать его нужно только непосредственно перед использованием.

Мука пшеничная высшего сорта ГОСТ 26574-85

Мука – продукт помола зерна, слегка сладковатого вкуса. Содержит: воды 14%, сахара 1,8%, крахмала 68,7%, клетчатки 0,1%, жира 0,9%, белков 10,3%, золы 0,5%. Мука должна обладает слабым специфическим мучным запахом и пресным вкусом. Мука пшеничная высшего сорта – характеризуется высокой калорийностью и легкой усвояемостью, обладает высокими хлебопекарными свойствами – тесто хорошо увеличивается в объеме, при выпечке сохраняет форму. Мука поступает на предприятие в мешках по 50 кг, хранят ее тарно или бестарно.

Соль поваренная пищевая ГОСТ 13685-84

Таблица 2.1 Показатели качества поваренной соли

| Наименование показателя | Характеристика сорта | |

| экстра и высшего | первого и второго | |

| Внешний вид | Кристаллический сыпучий продукт. Не допускается наличие посторонних механических примесей, не связанных с происхождением и способом производства соли. | |

| Вкус | Солёный, без постороннего привкуса | |

| Цвет | Белый | Белый или серый с оттенками в зависимости от происхождения и способа производства соли |

| Запах | Без посторонних запахов |

Проведение эксперимента

В ходе эксперимента исследовался технологический процесс производства булочек с применением продуктов из овса. Продукты из овса добавляли в соответствии с разработанной рецептурой. Булочки приготавливается в соответствии его технологии в определенной последовательности дозировки компонентов.

а) Анализ органолептических и физико – химических показателей качества изделий

Органолептические показатели качества булочек производились в соответствии ГОСТ 24901- 89. Результаты проведенных экспериментов сводим в таблицу 3.1; 3,2; 3.3.

| Показатель качества | Контрольный образец | булочки с добавлением овсяной муки | Кекс с добавлением экструдированной овсяной муки | |

| Вкус и запах | Ясно выраженные, без посторонних привкусов, свойственные данному наименованию хорошо пропеченного печенья. | С легким привкусом и запахом овсяной муки | ||

| Поверхность и цвет | Гладкая, не подгорелая, без вкраплений, цвет равномерный. | Гладкая, с вкраплениями, цвет не равномерный, более интенсивный. | ||

| Форма | Фигурная, без деформаций | |||

| Вид в изломе | Хорошо пропеченное с равномерной пористостью, без пустот и следов непромеса | Хорошо пропеченное с равномерной пористостью, без пустот и следов непромеса, с вкраплениями овсяной муки. |

Таблица 3.1 Органолептическая оценка качества исследуемых хлебобулочных изделий

Дегустационная оценка

Для выявления лучшего образца с добавлением продуктов из ячменя была проведена дегустационная оценка. Результаты оценки сведены в таблицы 3.59; 3.60

Таблица 3.59 Дегустационная оценка хлебобулочных изделий с муки из овса.

| Показатель качества | Коэффициент значимости | Число степеней качества | Число участников дегустации | Оценка изделия в баллах | ||

| Контрольный образец | Булочка «Отличница» | «Кекс «Луговой» | ||||

| Вкус и аромат | ||||||

| Структура | ||||||

| Цвет и внешний вид | ||||||

| Форма | ||||||

| Сумма оценки | - | - | ||||

| Итоговая оценка | - | - | - | 29,2 | 28,4 | 28,6 |

Предприятия отрасли, на которых внедрена указанная рецептура, отметили значительный экономический эффект, технологичность рецептуры и удобство применения, приятный вкус, развитую структуру и соответствующий внешний вид готовых кексов.

N – число результатов.

В более общем виде формула для расчета средней арифметической может быть представлена так:

(4.2)

(4.2)

где ∑ - знак суммирования.

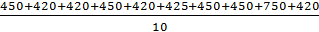

Таблица 4.1 Среднее арифметическое намокаемости контрольного образца

| Номер опыта | ||||||||||

| Значение |

1. М =  = 465,5;

= 465,5;

2.

Таблица 4.3 Среднее арифметическое намокаемости образца булочка «Отличница» с овсяной муки

| Номер опыта | ||||||||||

| Значение |

3. М =  = 164,9;

= 164,9;

Таблица 4.4 Среднее арифметическое намокаемости образца кекса «Луговой» с экструдированной овсяной муки

| Номер опыта | ||||||||||

| Значение |

4. М =  = 172;

= 172;

Результаты различных серий отличаются один от другого не только средним значением, но и тем, насколько значения отдельных результатов отличаются друг от друга, иначе говоря, насколько велик разброс значений результатов.

В представленной формуле отклонение каждого результата от среднего взято в квадрат (Х – М), поэтому знак этой разницы теряется. Среднее квадратичное отклонение измеряется в тех же единицах, что и среднее арифметическое.

Г. Коэффициент вариации.

М – среднее арифметическое

Проверка выпадов

В ряду отдельных измерений нередко появляется величина, резко отличающаяся от других. Вопрос в том, как поступить с этой величиной решается методом математической статистики. Эта выделяющаяся величина очень маленькая или очень большая может быть определена с помощью критерия выпада (Т), который находится по формуле (4.6)

(4.6)

(4.6)

Где Z – выделяющийся результат;

М – среднее арифметическое значение без выделяющегося результата;

Поскольку неодинаковы значения отдельных результатов, то неточным является и среднеарифметическое значение. В силу этого для оценки среднего арифметического вычисляют ошибку среднего арифметического. Для ее вычисления пользуются формулой (4.7)

(4.7)

(4.7)

Показатели точности опыта

М – среднее арифметическое

Результат каждого исследования есть величина случайная. Чтобы получить больше сведений о всей совокупности случайных величин, надо, следовательно, провести больше испытаний. Однако это делает эксперимент более сложным и дорогим. Вследствие этого необходимо брать такую повторность исследований, чтобы она при данном разбросе значений результатов отдельных измерений давала вполне определенную наперед заданную точность. Для этой цели используют формулу (4.10)

2 (4.10)

2 (4.10)

Где n – искомое число исследований;

V – вариационный коэффициент;

- показатель точности опыта.

- показатель точности опыта.

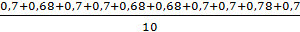

Таблица 4.5 Среднее арифметическое щелочности контрольного образца

| Номер опыта | ||||||||||

| Значение | 0,7 | 0,68 | 0,7 | 0,7 | 0,68 | 0,68 | 0,7 | 0,7 | 0,78 | 0,7 |

1. М =  = 0,69;

= 0,69;

Таблица 4.6 Средн

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!