Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Топ:

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного хозяйства...

Оценка эффективности инструментов коммуникационной политики: Внешние коммуникации - обмен информацией между организацией и её внешней средой...

Интересное:

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Рекомендации по применению контрольных автоматов. На АЛ из агрегатных станков, как правило, размерная стойкость режущего инструмента достаточно высока и технологический процесс устойчив. Однако и при этих условиях на АЛ необходим систематический контроль достижения заданной точности, в особенности для наиболее ответственных параметров.

При разработке системы контроля размеров деталей на АЛ из агрегатных станков необходимо решить следующие задачи: а) определить целесообразность применения контрольных автоматов; б) обеспечить условия успешного функционирования контрольных автоматов; в) определить функции контрольных автоматов и выдаваемые ими сигналы; г) обеспечить возможность контроля размеров деталей на всех стадиях обработки.

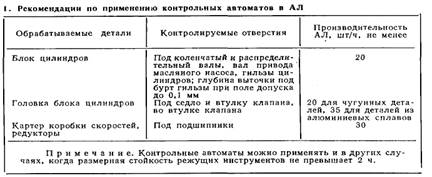

Контрольные автоматы рекомендуется применять для проверки диаметра отверстий 6-го и 7-го квалитетов точности в корпусных деталях в случаях, оговоренных в табл.2:

Табл. 2

Контрольные автоматы для проверки диаметров точных отверстий и глубины расточек конструируют по агрегатному принципу. Средства, служащие для измерения диаметров отверстий, выполняют в виде жестких пневматических пробок или плавающих измерителей с использованием пневматики. Пневматический метод измерения позволяет создать измерительную систему относительно простой конструкции и достаточно удобной для контроля внутренних диаметров.

В качестве первичных преобразователей применяют пневматические сопла с коническими, шариковыми и плоскими заслонками. Пневмоэлектроконтактные преобразователи мод. 235 и 236 завода «Калибр» используют как вторичные преобразователи. По их шкалам оценивают действительное значение измеряемого параметра, а их электрические контакты обеспечивают получение управляющих и сигнализирующих команд. Поскольку цикл работы рассматриваемых автоматических линий достигает десятков секунд, инерционность пневматического метода измерения существенно не влияет на точность контроля.

|

|

На рис. 50 показаны основные узлы автомата для контроля корпусных деталей. Контролируемая деталь 2 подается на позицию измерения конвейером 3 и закрепляется прижимом /. Пневматическая измерительная пробка 4 установлена в корпусе 6. Корпус 6 закреплен на столе 7. Стол 7 имеет возможность возвратно-поступательного перемещения для подачи измерительных органов в положение измерения и возврата их в исходную позицию. Приводом стола служит гидравлический цилиндр 5. Направляющие стола и цилиндр 5 укреплены на станине 8. На трубе светофора установлено световое табло 9, расположенное над электрошкафом 10. Гидростанцию 11 располагают в удобном для обслуживания месте.

Контрольные автоматы настраивают по установочным мерам, как правило, в форме колец. Для каждого контролируемого размера предусматривают два предельных кольца, позволяющих настроить поле допуска. При необходимости получения дополнительных команд, характеризующих размер детали внутри поля допуска, контакты преобразователей настраивают по их шкалам.

Условия успешного функционирования контрольных автоматов. Для успешного функционирования контрольных автоматов с обеспечением точности, необходимой при контроле отверстий в корпусных деталях, следует обеспечить надежную очистку измеряемых поверхностей от стружки и стабилизацию температуры измерительных средств и контролируемых деталей. Помимо мер, принимаемых на АЛ для очистки измеряемых поверхностей, на контрольных устройствах также предусматривают специальные сопла для обдува этих поверхностей сжатым воздухом.

Функции контрольных автоматов и выдаваемые ими сигналы. Контрольные автоматы оснащают световыми табло и шкальными устройствами, фиксирующими в течение цикла обработки результаты контроля. Пользуясь по

лученной информацией, наладчик обрабатывающего оборудования может своевременно осуществлять подналадку станка.

лученной информацией, наладчик обрабатывающего оборудования может своевременно осуществлять подналадку станка.

|

|

Если на обрабатывающем оборудовании применяется автоматическая под-наладка режущего инструмента, измерительное устройство контрольного автомата выдает команду станку по результатам измерения детали.

На контрольный автомат могут быть также возложены функции сортировочного автомата. В этом случае по результатам измерения деталь относится к определенной группе и маркируется для последующего использования при сборке с групповой взаимозаменяемостью.

При контроле диаметра отверстий регистрируют: наибольший диаметр отверстия (брак по верхнему пределу); наименьший диаметр отверстия (брак по нижнему пределу) и диаметр отверстия, превышающий предельный диаметр (условный брак по нижнему пределу) на 10—15 % допуска. При замыкании контактов, сигнализирующих о браке по верхнему или нижнему пределам, АЛ останавливают [в исходном положении. При сигнализации об условном браке по нижнему пределу остановка происходит лишь при подаче подряд двух одинаковых сигналов, что предотвращает остановку АЛ при случайных колебаниях проверяемых размеров. При опасности налипания на резец стружки, например во время обработки деталей из алюминиевых сплавов, аналогичным образом регистрируют условный брак по верхнему пределу. Одновременно с подачей указанных сигналов зажигаются соответствующие сигнальные лампы. Фактическое значение проверяемого размера оператор может прочитать по положению стрелки на шкале преобразователя.

Для периодической проверки формы отверстий в наладочном цикле предусмотрена возможность ручного поворота оправок с пробками на ±90°. Имеется также конструкция с автоматическим поворотом оправок. Однако автоматический контроль формы отверстия с применением пневмоэлектроконтактных датчиков возможен только при условии, что отклонения от правильной геометрической формы допускаются в пределах поля допуска на диаметр.

При непопадании одной из пробок в проверяемое отверстие остальные пробки производят измерение, но на сигнальной панели зажигается соответствующая лампа и дается команда на останов АЛ в исходном положении, как и при поступлении сигнала о браке. Останов АЛ в исходном положении должен производиться до перемещения контролируемой детали с контрольной позиции. Это необходимо для того, чтобы иметь возможность вторично проверить деталь в наладочном цикле.

|

|

Обеспечение возможности контроля размеров деталей на АЛ. В ряде случаев целесообразно осуществлять контроль корпусных деталей- вне автоматической линии. В этом случае измеряемую деталь выдают на контрольный стенд, оснащенный полуавтоматическими или автоматическими измерительными устройствами. Объем выборки при таком контроле определяют в зависимости от состояния технологического процесса. При таком методе контроля 'можно создать лучшие условия для достижения необходимой точности измерения.

На АЛ из агрегатных станков должна быть предусмотрена возможность контроля точности обработки непосредственно после каждого станка (или, в крайнем случае, после двух станков, расположенных рядом) и возможность удаления бракованной детали. Если контроль детали непосредственно на АЛ не допускается по условиям техники безопасности, а также в том случае, когда время контроля превышает время цикла работы АЛ, необходимо на каждой АЛ предусмотреть' отдельную контрольную площадку. Для облегчения подачи детали на контрольную площадку следует иметь стандартную секцию с роликовым конвейером. Контрольная площадка должна быть оснащена ручными или автоматизированными средствами контроля.

|

|

|

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!