Из числа транспортных устройств дискретного действия наибольшее распространение получили устройства для одновременного перемещения группы деталей на один шаг — шаговые конвейеры.

Шаговые конвейеры позволяют осуществлять загрузку и разгрузку всех станков участка или АЛ за один шаг конвейера, что обеспечивает наиболее простую компоновку и цикл работы АЛ. При этом траектория перемещения детали может представлять собой горизонтальную прямую линию (шаговые конвейеры прямого действия), либо сочетание двух вертикальных и одного горизонтального отрезков (шаговые конвейеры-перекладчики). В первом случае детали скользят по направляющим планкам. Для уменьшения тяговых сил, необходимых для перемещения особо тяжелых деталей, применяют дополнительные подпружиненные ролики, частично воспринимающие массу детали. Во втором случае детали приподнимаются (или опускаются), перемещаются на один шаг вместе с рабочими органами конвейера и опускаются (или поднимаются) в рабочее положение.

Шаговые конвейеры прямого действия предназначены для перемещения не слишком тяжелых деталей (массой до 100 кг), имеющих достаточно большие плоские опорные поверхности и возможность направления боковыми планками, при отсутствии повышенных требований к шероховатости опорной поверхности.

Конвейеры прямого действия разделяются на две основные группы: с возвратно-поступательным перемещением рабочего органа (транспортных штанг) и с поступательным перемещением рабочего органа (цепи с жесткими упорами). Область применения последних ограничена возвратом приспособлений-спутников от конца АЛ к ее началу. Конвейеры с возвратно-поступательным перемещением транспортных штанг, в свою очередь, подразделяются на две подгруппы: без поворота и с поворотом штанг.

Конвейеры без поворота штанг выполняют в основном без замыкания детали, т. е. без ограничения переднего положения детали в процессе транспортирования и при останове штанг. На рис.19, а показана схема конвейера без поворота штанг 3, перемещающего детали 2 с помощью подпружиненных храповых собачек 1. Конвейер с храповыми собачками является простым по конструкции и управлению. Другим преимуществом этого конвейера является возможность перемещения деталей, имеющих только один обработанный торец, вследствие чего их длина может колебаться в значительных пределах. Однако этот конвейер имеет два недостатка: а) образующаяся при обработке деталей стружка может попадать в пружины возврата храповых собачек, вызывая их заклинивание, что нарушает нормальную работу конвейера; б) отсутствие ограничения положения детали в конце хода, что лимитирует скорость перемещения детали из-за опасности чрезмерного ее отрыва от собачки

В связи с отмеченными недостатками конвейеры с храповыми собачками применяют при перемещении деталей: а) между станками (деталей с одним обработанным торцом) со скоростью не более 12 м/мин; б) между линиями, когда опасность засорения храповых собачек стружкой невелика и относительно малая скорость перемещения не играет существенной роли, так как время перемещения не входит в цикл работы АЛ.

Для повышения допустимой скорости перемещения конвейер без поворота штанг может быть выполнен с ограничителем перебега детали (рис. 19, б). Ограничитель 1 закреплен на неподвижной планке 2 конвейера и под действием собственной массы занимает положение 3. На штанге конвейера установлен штифт 5, который в конце хода поднимает ограничитель в положение 4, осуществляя замыкание детали. Такой ограничитель можно применять только при транспортировании деталей, продольный размер которых выдержан с допуском не более ±0,25 мм.

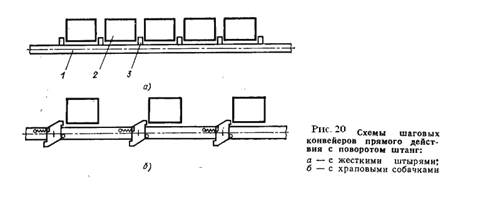

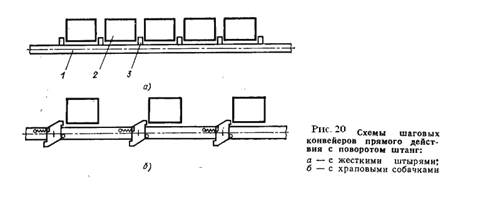

Конвейер с поворотными штангами 1 и замыканием деталей 2 с помощью жестких штырей 3 (рис 20,а) работает по следующему циклу: ход вперед с деталями, поворот штанг, возврат без деталей в исходное положение, обратный поворот штанг. На работу этого конвейера стружка влияет в меньшей степени. Ограничение положения детали с двух сторон жесткими штырями позволяет применять повышенные скорости транспортирования (до 30—40 м/мин) и более жесткие режимы торможения.

Конвейеры с поворотными штангами и жесткими штырями наиболее широко применяют в АЛ для перемещения деталей между станками.

Конвейеры с поворотными штангами применяют также в тупиковых накопителях, в которых детали перемещаются в противоположные стороны. Для упрощения конструкции такие конвейеры (можно выполнять с храповыми собачками, т. е. без замыкания деталей (рис. 20, б).

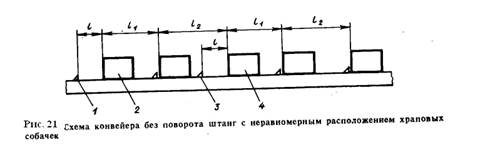

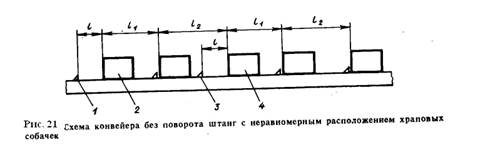

Шаговые конвейеры прямого действия применяют в основном для одновременного перемещения всех деталей на участке АЛ на одинаковый шаг. Однако при применении конвейера с храповыми собачками шаг транспортирования в пределах одного участка может быть сделан неодинаковым между различными позициями при одном и том же ходе конвейера путем соответствующего сдвига части собачек. При этом время транспортирования не сокращается, но может быть уменьшено расстояние между некоторыми позициями.

Схема конвейера с храповыми собачками для перемещения деталей на участке АЛ, состоящем из одно- и двухпозиционных станков, на всех позициях которых производится последовательная обработка, показана на рис.21. Между станками детали перемещаются на шаг l2 а между позициями двухпозиционных станков— на шаг 11 Для возможности перемещения деталей 2 и 4 на уменьшенный шаг соответствующие собачки 1 к 3 в исходном положении конвейера расположены на расстоянии I от деталей. В том случае, когда участок АЛ состоит из одно- и двухпозиционных станков, причем на последних производится параллельная обработка деталей, в зоне расположения двухпозиционных станков детали должны перемещаться один раз за два цикла, в то время как остальные детали должны перемещаться каждый цикл.

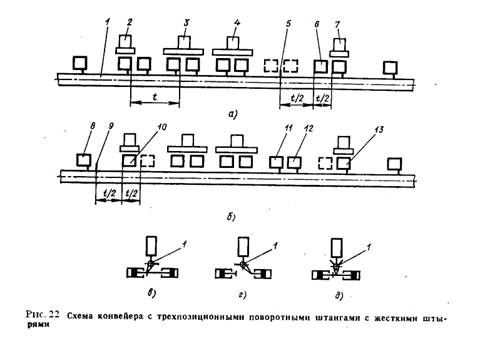

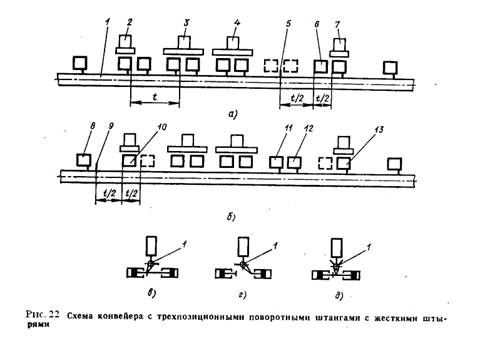

На рис.22 показана схема участка АЛ, имеющего однопозиционные станки 2 и 7 и двухпозиционные 3 и. 4. Штанга 1 конвейера имеет три угловых положения. В первом положении (рис.22, в) транспортируются все детали на шаг t, за исключением детали 6, которая перемещается на шаг t/2 благодаря тому, что штырь 5 смещен в исходном положении на величину t/2 В результате детали, находящиеся на конвейере, переходят из положения, показанного на рис. 22, а, в положение, показанное на рис.22, б. Штанга / поворачивается в положение, показанное на рис.22, д, и отводится назад. Затем штанга поворачивается в положение, показанное на рис.22, г, и снова движется вперед. При этом на шаг t перемещаются только детали, расположенные на позициях 8, 11, 12 и 13, а деталь, расположенная на позиции 10, смещается на шаг t/2 благодаря соответствующему сдвигу штыря 9. В результате детали вновь занимают на конвейере положение, показанное на рис. 4, а.

Шаговые конвейеры-перекладчики предназначены для перемещения деталей: а) не имеющих достаточно больших плоских опорных поверхностей; б) тяжелых и приспособлений-спутников (с целью предотвращения изнашивания направляющих планок и сокращения тяговой силы); в) у которых не допускается даже незначительное повреждение опорной поверхности; г) которые не могут быть установлены в приспособление при одном горизонтальном перемещении конвейера.

Конвейеры-перекладчики условно могут быть разделены на три основные группы: с малой (до 10 мм), средней (до 50 мм) и большой (св. 50 мм) высотой подъема детали. Конвейеры-перекладчики с малой высотой подъема применяют в случаях а, б, в; со средней высотой подъема — в случаях а, б, в в сочетании со случаем г; с большой высотой подъема — в случае г.

В тех случаях, когда для разгрузки привода конвейера и предотвращения повреждения нижней поверхности детали достаточно обеспечить минимальный отрыв транспортируемых деталей от опорных планок (на 1—2 мм), может быть применен конвейер-перекладчик упрощенной конструкции (рис.23). Детали 1 перемещаются в продольном направлении, опираясь на кулачки 2, закрепленные непосредственно на поворотной штанге 3 конвейера. Подъем и опускание деталей осуществляются при повороте штанг. Необходимым условием для применения такого конвейера является наличие на детали достаточно длинных боковых обработанных поверхностей. Для такого конвейера не обязательно иметь сплошные нижние планки, что улучшает условия схода стружки.

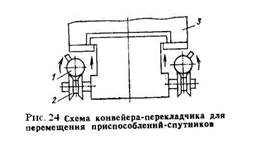

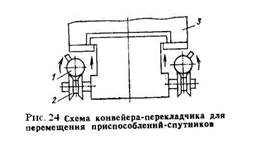

Для транспортирования приспособлений-спутников применяют конвейер (рис.24) с двумя круглыми поворотными штангами 1, опирающимися на ролики 2. Штанги с лежащими непосредственно на них спутниками 3 перемещаются между позициями АЛ. На рабочей позиции спутники зажимными цилиндрами прижимаются кверху, отрываясь от штанг / на несколько миллиметров. Штанги поворачиваются в разные стороны на угол 40°, перемещаются в исходное положение и вновь поворачиваются. Конвейер представляет собой комбинацию конвейера-перекладчика и конвейера с поворотными штангами. При таком способе транспортирования спутники надежно зафиксированы на штангах, что позволяет перемещать их со скоростью до 30 м/мин и в то же время использовать приводы перемещения штанг с относительно небольшой силой, так как она требуется только на преодоление сил инерции и трения качения в опорных роликах.

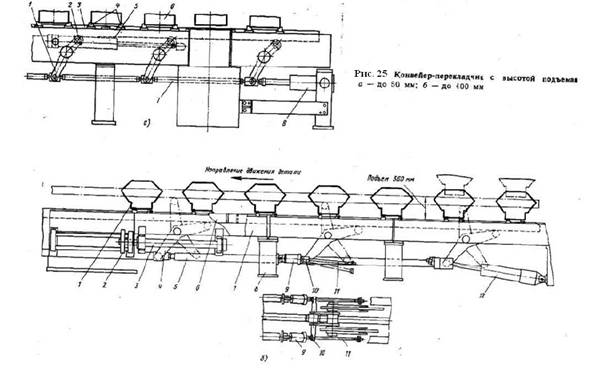

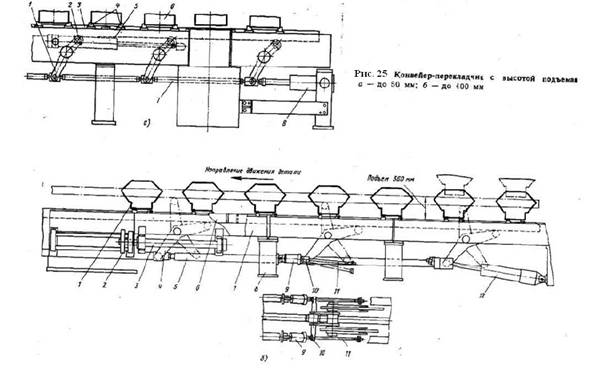

На рис.25,а показан конвейер-перекладчик с высотой подъема до 50 мм. Такая высота подъема позволяет применить в приспособлениях станков неподвижные фиксаторы, что способствует повышению точности базирования деталей и упрощает конструкцию приспособлений благодаря отсутствию механизмов фиксации. Перемещаемые детали 6 устанавливаются на двух штангах 3 с ограничительными упорами 4 и перемещаются вместе с ними на шаг с помощью цилиндра 5 продольного перемещения. Подъем штанг перед их перемещением производится гидроцилиндром 8, движущим вспомогательную составную штангу 7, шарнирно связанную с поворотными рычагами /. На верхних концах рычагов установлены ролики 2, по которым катятся штанги 3.

Конвейер-перекладчик с высотой подъема лент 300—400 мм применяют в тех случаях, когда необходимо на рабочих позициях расточных станков опустить перемещаемые детали в приспособление шахтного типа. На рис. 25, б показан конвейер-перекладчик, смонтированный из балок 7, установленных на подставках 8 и на средних частях станин станков. На балках в опорах установлены поворотные рычаги 4 подъема транспортных лент 6, осуществляющих перенос деталей 1. Продольное перемещение лент 6 производится кареткой 2, приводимой от гидроцилиндра 3. Рычаги 4 связаны между собой штангами 5. Во время подъема лент рычаги поворачиваются против часовой стрелки под действием качающихся гидроцилиндров 12 и 9. Значительная сила требуется только на первом этапе подъема лент, поэтому цилиндры 9 установлены так, что действуют только в начале подъема, тогда как цилиндр 12 действует на всем пути подъема. Шток цилиндра 9 жестко связан со скалкой 11, движущейся по направляющим серьги 10, закрепленной на рычаге подъема лент. Шток цилиндра 9 упирается в серьгу только в начальной стадии подъема, соответствующей полному ходу этого цилиндра, и действует одновременно с цилиндром 12. При дальнейшем ходе штока цилиндра 12 серьга 10 отрывается от штока цилиндра 9 и скользит по скалке.

В тех случаях, когда перемещаемые детали не имеют опорных поверхностей большой длины или достаточно длинных боковых направляющих поверхностей, а по конструкции приспособлений требуется большое вертикальное перемещение для установки детали, можно применять конвейеры-перекладчики с верхним приводом. В конвейерах этого типа по рельсам, проходящим над линией, перемещается комплект тележек с захватами, имеющими вертикальное перемещение. Такие конвейеры имеют сложную конструкцию, и применять их следует только тогда, когда другие конвейеры не могут быть использованы.

Общим недостатком конвейеров-перекладчиков всех рассмотренных типов является повышенная опасность попадания стружки в пространство между опорной поверхностью приподнятой детали и базовыми планками, что вызывает необходимость принятия мер для удаления стружки и контроля прилегания детали к базовым планкам после ее опускания.

Другая разновидность конвейера-перекладчика с верхним приводом показана на рис. 26. Штанги / конвейера с загруженными обрабатываемыми деталями 7 перемещаются из положения загрузки в зону обработки так, что обрабатываемые детали попадают на планки 6 подъемников 5. Подъемники опускаются, и обрабатываемые детали выходят из держателей 2 штанг конвейера, попадая в зону фиксации. Опущенные детали зажимными элементами 4, приводимыми от гидроцилиндров 3, прижимаются к базовым призмам 8, расположенным сбоку. Во время обработки деталей штанги / возвращаются в исходное положение.

Шаговые конвейеры-накопители. Описанные выше шаговые конвейеры не обеспечивают заполнения пустот, поэтому они не могут служить накопителями. Для того чтобы шаговый конвейер мог выполнять функции накопителя, его собачки должны быть управляемыми. Такие конвейеры-накопители целесообразно применять, например, при необходимости перемещения деталей, имеющих опорную поверхность, прерывающуюся в направлении движения, а также при перемещении поперек деталей малой ширины.

На рис. 27 показана схема конвейера-накопителя с управляемыми собачками. Детали 2 скользят по неподвижным направляющим планкам 1. На последних закреплены поворотные рычаги 3 контроля наличия деталей. При отсутствии детали на позиции короткий конец рычага 3 поднимается, а длинный конец этого рычага опускается и попадает в зону перемещения кулачка 9, закрепленного на серьге 8. Серьга 8 и собачка 5 соединены с планками 6 и штангой 4 таким образом, что образуют систему параллелограммов, обеспечивающих управление положением собачек 5. При ходе штанги 4 назад под действием гидроцилиндра 7 крайняя левая планка 6 взаимодействует с упором 10, что вызывает поворот серег 8 и собачек 5 по часовой стрелке, и устанавливает последние в нерабочее положение. Затем штанга 4 начинает двигаться вперед, при этом кулачок 9 одного из параллелограммов упирается в опущенный конец рычага 3 на свободной позиции, вследствие чего все последующие параллелограммы поворачиваются против часовой стрелки, поднимая в рабочее (вертикальное) положение все остальные собачки 5. Во время дальнейшего хода вперед собачки 5 перемещают детали, расположенные до позиции //, на один шаг. Если позиция // будет оставаться занятой, то поступающие детали постепенно заполнят конвейер-накопитель. При освобождении позиции // все находящиеся на конвейере-накопителе детали переместятся на один шаг.

Для транспортирования деталей с окончательно обработанной поверхностью можно применять проходной накопитель с управляемыми подъемными собачками.

Для загрузки заготовок в АЛ, а также в других случаях, когда износ опорной поверхности детали в процессе ее перемещения не имеет существенного значения, иногда применяют шаговые конвейеры-накопители, выполненные в виде перекладчиков без ограничительных упоров. При подъеме штанги конвейера-накопителя приподнимают все находящиеся на нем детали, перемещают их на один шаг благодаря силе трения между поверхностями штанг и деталей и опускают детали на опорные планки. При этом деталь, находящаяся на позиции разгрузки и упирающаяся в отсекатель, а также все упирающиеся в нее последующие детали не перемещаются, и штанги лишь приподнимают детали и проскальзывают по их опорным поверхностям.

Толкатели, подъемники и перегружатели. В зависимости от траектории перемещения детали различают устройства, когда траектория перемещения детали представляет собой горизонтальную прямую линию (толкатели), вертикальную прямую линию (подъемники) и ломаную линию, состоящую из вертикальных и горизонтальных отрезков (перегружатели)

Толкатели применяют: а) для загрузки деталей в приспособление станка, когда основной конвейер не может проходить непосредственно через приспособление (рис. 28, а, б); б) для переноса деталей (или приспособлений-спутников с деталями) с одного конвейера на другой, если оси конвейеров не совпадают (рис. 28, в, г); в) на стыковых позициях двух АЛ или двух участков одной АЛ с целью обеспечения независимой работы смежных конвейеров (рис. 28, д, ё).

Для переноса деталей с одного конвейера на другой, когда уровни транспортирования расположены в различных плоскостях, применяют подъемники (например, для переноса транспортных спутников на возвратную ветвь конвейера после снятия деталей со спутников). Поскольку такие случаи редки, то подъемники в АЛ из агрегатных станков также встречаются редко.

Когда перемещение детали на один шаг нельзя осуществить одним прямолинейным движением, применяют перегружатели. Конфигурация детали, компоновка станка, конструкция приспособления могут вызвать необходимость применения перегружателя вместо толкателя для установки деталей в приспособление. Кроме того, перегружатели применяют на АЛ, когда часть пути детали перемещаются на спутниках, а часть пути — без них.

Перегружатели, как правило, имеют узлы захвата, а также узлы горизонтальных и вертикальных перемещений детали. По конструкции они приближаются к промышленным роботам, но сличаются от них отсутствием программного управления.

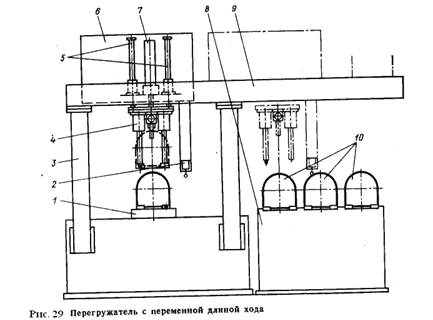

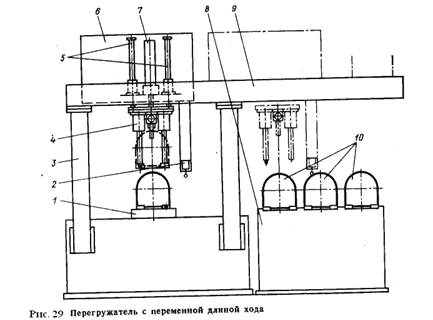

На рис.29 показан перегружатель, предназначенный для загрузки деталей: трехместного приемного стола 8 на первую позицию АЛ. Траверса 9 перегружателя установлена на стойках 3. В горизонтальном направлении по траверсе перемещается каретка 6 с захватом 4, а в вертикальном направлении по скалкам 5 — захват 4 с помощью гидроцилиндра 7. Для точной установки на штыри спутников 1 заготовок 10, захватываемых за необработанные поверхности, захват имеет фиксирующие элементы.

Перемещаясь по траверсе, каретка останавливается против ближайшей к ней заготовки, расположенной на приемном столе. Место остановки каретки определяется выдвижным упором, расположенным на каретке и срабатывающим по команде, подаваемой щупом 2. Щуп представляет собой конечный выключатель, закрепленный на планке, установленной на каретке, и срабатывающий при соприкосновении с деталью.