Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

Топ:

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов...

Проблема типологии научных революций: Глобальные научные революции и типы научной рациональности...

Устройство и оснащение процедурного кабинета: Решающая роль в обеспечении правильного лечения пациентов отводится процедурной медсестре...

Интересное:

Мероприятия для защиты от морозного пучения грунтов: Инженерная защита от морозного (криогенного) пучения грунтов необходима для легких малоэтажных зданий и других сооружений...

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

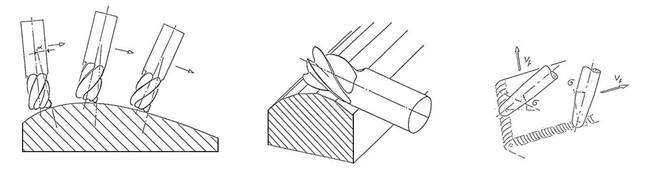

Фрезерные станки обладают рядом преимуществ по сравнению с другим оборудованием, предназначенным для снятия стружки, а именно они намного производительнее и позволяют получать изделия с большим многообразием форм поверхностей. В основном по этой причине фрезерные станки были первыми, для которых стали разрабатывать системы числового программного управления (ЧПУ). Традиционные фрезерные станки с ЧПУ имеют три управляемых координаты: два взаимноперпендикулярных перемещения стола с заготовкой и вращение фрезы. Применимость традиционных фрезерных станков ограничивалась сравнительно невысокой точностью обработки, а, главное, низким качеством обработанной поверхности, которая определяется как кинематической шероховатостью, так и тем, что зуб фрезы большую часть своей траектории не срезает стружку, а отрывает ее. Сущность пятикоординатного фрезерования заключается в том, что к трем традиционно ЧПУ-управляемым координатам добавляется еще две: относительный поворот фрезы и стола с заготовкой в двух взаимноперпендикулярных плоскостях, что чаще всего обеспечивается с помощью глобусного стола. Это существенно изменило возможности процесса фрезерования и обеспечило следующие основные преимущества (см. рис. 1.1. – 1.3.):

- возможность обеспечения наиболее выгодного угла встречи зуба фрезы с материалом заготовки, что в свою очередь снижает силу резания и существенно улучшает качество среза (уменьшает шероховатость обработанной поверхности);

- возможность избежать при торцевом фрезеровании использование зубьев, расположенных близко к центру фрезы, что позволяет исключить скорости резания, при которых наиболее интенсивно образуется нарост;

|

|

- позволяет в процессе обработки управлять не только величиной силы резания, но и ее направлением, что обеспечивает возможность совмещать направление силы резания с плоскостью наибольшей жесткости заготовки;

- существенно расширить многообразие форм обрабатываемых и поверхностей.

Указанные выше преимущества позволили использовать фрезерование не только для выполнения высокопроизводительных черновых операций, но и в качестве чистовой, окончательной обработки.

К основным недостаткам пятикоординатного фрезерования следует отнести:

- сложность и дороговизну программного продукта, чем объясняется сравнительно узкая область использования этой технологии – главным образом для обработки сложнопрофильных заготовок типа “импеллеров”;

- необходимость использования специального, более дорого инструмента.

Однако, несмотря на вышеперечисленные недостатки, данный способ широко применяется при производстве турбинных лопаток, форм для автомобильных шин, форм для вытяжки листового материала, в общем случае больших форм и штампов.

Данный метод обработки подходит для всех материалов, которые обрабатываются снятием стружки.

Рис. 1.1 Возможности пятикоординатного фрезерования

Рис. 1.1 Возможности пятикоординатного фрезерования

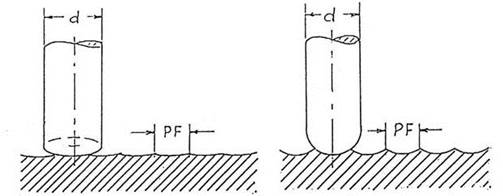

Рис. 1.2 Возможности изменения шероховатости поверхности

Рис. 1.3 Формирование микрогеометрии за счет параметров обработки

Высокоскоростное резание

Под высокими скоростями резания принято понимать такие скорости, при которых материал заготовки в зоне его контакта с инструментом не только размягчается, но и может расплавляться. При этом остальные параметры режима резания – глубина резания и подача должны быть малыми, а именно: t £ 0,1 мм, s £ 0,1 мм/об. Т.е. высокоскоростное резание не означает обязательную высокую производительность процесса обработки. Основными достоинствами данной технологии являются:

- снижение до пренебрежимо малых величин сил резания, т.к. инструмент практически не встречает сопротивление материала;

|

|

- размягчение и, особенно, расплавление материала делает незаметной кинематическую шероховатость и, в отдельных случаях, обработанная поверхность может оказаться зеркальной;

- исключаются термические деформации заготовок, т.к. скорость резания выше скорости распространения тепла в заготовке, в результате чего, последняя остается холодной.

В конечном итоге, главным достоинством этой технологии является максимально возможная точность обработки, которая обеспечивается практическим отсутствием сил резания и температурных деформаций заготовки.

Для каждой пары материалов заготовка – инструмент требуемая скорость резания подбирается экспериментально и, естественно, оказывается различной. В качестве примера в таблице 1.1. приведены значения таких скоростей для различных конструкционных материалов.

Таблица 1.1 Высокие скорости резания для разных материалов

Как видно из таблицы диапазон высоких скоростей резания для различных конструкционных материалов может колебаться примерно от 200 м/мин до 7000 м/мин и более. Из таблицы также видно, что нижние границы диапазона скоростей характерны для обработки титановых сплавов и высококачественных сталей, а цветные металлы и сплавы требуют более высоких скоростей резания.

Данный метод хорошо использовать, в частности, для фрезерования маложестких заготовок.

В качестве ограничений применимости данного метода следует указать:

- необходимость тщательного подбора и согласования друг с другом материалов заготовки и инструмента;

- использование, в основном, специальных и очень дорогих инструментов;

- трудность и даже невозможность обеспечения требуемых скоростей при использовании малоразмерных инструментов (сверла, зенкеры, развертки и т.д.) и/или при обработке поверхностей малых размеров, что требует создания станков с очень высокими числами оборотов шпинделя;

- сверхскоростные станки требуют чрезвычайно сложных, практически безинерционных систем управления, а это не только технически сложно, но и очень дорого.

Перечисленные выше недостатки скоростного резания особенно трудно преодолеваются в приборостроении, где, в основном, имеют место малогабаритные изделия. Кроме приборостроения данная технология широко используется для изготовления деталей самолета, турбин и пропеллеров; также используется для последующей обработки после штамповки и формообразования; обрабатываются детали из пластмасс, например, протез тазобедренного сустава.

|

|

|

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

Архитектура электронного правительства: Единая архитектура – это методологический подход при создании системы управления государства, который строится...

Адаптации растений и животных к жизни в горах: Большое значение для жизни организмов в горах имеют степень расчленения, крутизна и экспозиционные различия склонов...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!