Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

Топ:

Техника безопасности при работе на пароконвектомате: К обслуживанию пароконвектомата допускаются лица, прошедшие технический минимум по эксплуатации оборудования...

Эволюция кровеносной системы позвоночных животных: Биологическая эволюция – необратимый процесс исторического развития живой природы...

Определение места расположения распределительного центра: Фирма реализует продукцию на рынках сбыта и имеет постоянных поставщиков в разных регионах. Увеличение объема продаж...

Интересное:

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Наиболее распространенные виды рака: Раковая опухоль — это самостоятельное новообразование, которое может возникнуть и от повышенного давления...

Берегоукрепление оползневых склонов: На прибрежных склонах основной причиной развития оползневых процессов является подмыв водами рек естественных склонов...

Дисциплины:

|

из

5.00

|

Заказать работу |

Заданные термический цикл и геометрические размеры шва можно считать обобщенным критерием качества. Закон их изменения зависит от эффективной погонной энергии дуги qэф

где qэф - 0,24 IдUдηЭф — эффективная тепловая мощность дуги; ηЭф — эффективный КПД дуги, характеризующий отношение теплоты, введенной в шов, к общей теплоте, выделенной сварочной дугой.

В свою очередь закон регулирования величины отношения qэф зависит от типа действующих возмущений на объект источник питания—-дуга—сварочная ванна.Влияние этих возмущений на качество сварного соединения не может быть компенсировано с помощью систем автоматической стабилизации параметров режима сварки. Их влияние условно может быть оценено эквивалентным изменением коэффициента qэф, характеризующим изменение условия тепловложения в свариваемый материал.

Частично устранить влияние конструктивных возмущений можно, измеряя и записывая их с помощью специального датчика в период холостого прохода стыка и затем корректируя (в процессе сварки) параметры режима по записанной программе. Однако из-за тепловой деформации детали в процессе сварки такая программа часто малоэффективна. Поэтому наиболее приемлем способ введения в систему регулирования ОС по некоторому обобщенному параметру, на который в процессе сварки влияют как конструктивные, так и технологические возмущения. В качестве такого параметра можно принять температуру металла сварочной ванны или околошовнойзоны. Температуру можно регулировать, изменяя эффективную погонную энергию qэф в системе источник питания—дуга—сварочная ванна. Задача регулирования при этом сводится к стабилизации подвижного температурного поля. Температуру можно измерить лишь на некотором расстоянии от сварочной дуги, что обусловливает появление погрешностей измерения относительно реальной температуры под дугой и запаздывание в передаче сигнала управления.

Для измерения температуры целесообразно применять бесконтактные датчики, действие которых основано на измерении интенсивности излучения с поверхности металла. Использование контактных датчиков приводит к большим погрешностям из-за инерционности датчика и отсутствия постоянного контакта между ним и металлом. Применение бесконтактных датчиков позволяет приблизить точку измерения температуры (площадку визирования датчика) к сварочной дуге.

Устройство визирования состоит из трех бесконтактных датчиков температуры. Точки визирования датчиков Д1 и ДЗ расположены на одинаковом расстоянии от точки визирования датчика Д2. Сигналы с Д1 и ДЗ поступают на сравнивающее устройство. Разность между ними усиливается усилителем. Полученное напряжение суммируется с напряжением генератора, питающего двигатель Ml механизма перемещения сварочного аппарата и двигатель М2 коррекции устройства визирования.

Разница в скорости перемещения устройства визирования и сварочной горелки преобразуется в напряжение обратной связи Uoc. Система поиска работает таким образом, что если сигнал датчика Д1 больше сигнала датчика ДЗ, то двигатель М2 через редуктор Р2 перемещает устройство визирования влево относительно дуги и наоборот если сигнал ДЗ больше сигнала Д1. Предполагается, что наиболее нагретая точка находится между точками визирования Д1 и ДЗ и ее температуру измеряет датчик Д2.

Рассмотренная система — система однокоординатного поиска (предполагается, что наиболее нагретая точка находится в плоскости стыка). В общем случае может быть применена двухкоординатная система поиска, в которой поиск наиболее нагретой точки осуществляется и в плоскости, перпендикулярной плоскости стыка.

Рассмотрим принцип работы, измерительные схемы и конструкции датчиков величины проплавления. Полезным является излучение расплавленного металла, участвующего в каждый данный момент в формировании шва.

Изменение площади изотерм имитировали изменением сварочного тока. С увеличением площади увеличивается количество излучаемой энергии. Возникает необходимость устранить воздействие на датчик еще раскаленного, но уже закристаллизовавшегося металла корня шва и металла околошовной зоны, суммарная энергия излучения которых достаточно велика.

Чтобы ограничиться воздействием на датчик только энергии излучения расплавленного металла, формирующей корень шва, желательно иметь датчик с чувствительностью по спектру в пределах длин волн λ = 0,6... 1,2 мкм, исходя из величины температуры расплавленного металла (для стали 1 800 К).

На датчик, имеющий такую спектральную чувствительность, воздействует в основном расплавленный металла и в достаточной степени исключается воздействие излучения из зоны более длинных волн ( λ > 1,2 мкм).

В таких датчиках можно применять фотосопротивления, однако они обладают значительной инерционностью.

Лучшие характеристики имеют кремниевые фотодиоды. Они более температуростабильны и имеют хорошую спектральную чувствительность в диапазоне волн λ < 1,2 мкм, не воспринимая излучения закристаллизовавшегося металла и металла околошовнойзоны, когда λ > 1,2 мкм.

Обычно кремниевые фотодиоды применяют в комбинации с фильтрами.

Используя спектральные кривые коэффициента пропускания хх различных стекол, можно выбрать оптическое стекло с необходимой характеристикой по пропусканию.

При создании работоспособного датчика очень важно защитить его от теплового воздействия среды и дуги. При нагреве фотодиода возникают изменения его параметров, что приводит при отсутствии излучения от объекта к появлению напряжения на выходе измерительной схемы. Для устранения этого недостатка разработаны два схемных решения, существенно снижающих эффект дрейфа ложного срабатывания схемы:

использование в схеме двух идентичных фотодиодов: рабочего и компенсационного (рис. 2.47);

использование одного фотодиода, но в паре с операционным усилителем (рис. 2.48).

Схема эффективна при оптимальном выборе нагрузки фотодиода, который при облучении световым потоком от объекта работает в режиме генерации фототока.

|

а — измерительная схема; б — конструкция датчика; 1 — стекло простое; 2 — фильтр СЗС26; 3 — фетр; ФД1 — рабочий фотодиод; ФД2 — компенсационный фотодиод; R — резистор; RP — потенциометр; Uon — опорное напряжение; Ф — световой поток; Iн, RH — ток и сопротивление нагрузки.

|

RK — терморезистор; ОУ — операционный усилитель; IBX, RОС— сопротивление входа и обратной связи; Uвых — напряжение выхода; остальные обозначения см. на рис. 2.46, 2.47.

Обычно нагрузку выбирают менее 10 Ом. Это позволяет увеличить быстродействие и повысить линейность световой характеристики измерительной схемы.

Чувствительный элемент датчиков проплавления — это фотоэлемент. Все датчики содержат защитный кожух, фокусирующую и передающую оптику. В некоторых конструкциях кожух датчиков дополнительно охлаждается либо только водой, либо струей газа и водой вместе. Газ в процессе сварки используют также для защиты обратной стороны шва. Струя газа, не влияя на спектр лучистого потока, предохраняет входной зрачок датчика от запыленности. Особенность применения датчика — это возможность использовать его непосредственно под зоной сварки в стесненных условиях (из-за малых поперечных размеров). В зону контроля сварки датчик вводят на жесткой штанге, через которую подают аргон (для защиты входного оптического отверстия и охлаждения датчика) и выводят электрические сигналы.

Особенности конструкции датчика:

малые габаритные размеры (поперечное сечение 20x20 мм)*;

защита от запыленности и капель жидкого металла сварочной ванны при прожогах;

использование узкополосных светофильтров для выделения излучения только от расплавленного металла сварочной ванны при полном проплавлении;

оптическая схема, обеспечивающая защиту от прямого излучения дуги через зазор в стыке;

охлаждение датчика аргоном, поступающим через жесткую штангу;

наличие рабочего и компенсационного фотоприемников в схеме измерения;

дифференциальный выход для исключения влияния помех от дуги;

микропроцессорный блок с цифровой индикацией значения ширины проплавления в миллиметрах;

наличие аналогового выхода для построения замкнутой системы управления;

наличие цифрового выхода для передачи значений в ЭВМ.

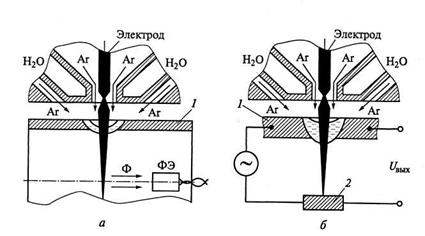

При плазменной сварке применяют способ регулирования проплавления по контролю (с обратной стороны изделия) параметров факела ионизированных газов (рис. 2.52). Параметры факела измеряют с помощью фотоэлектрического датчика (рис. 2.52, а) или по разности потенциалов между свариваемым изделием 1 и искусственно вводимой под деталь контактной подложкой 2 (рис. 2.52, б).

Рис. 2.52. Способы контроля проплавления при плазменной сварке: а — с помощью фотоэлектрического датчика ФЭ; б — по разности потенциалов U вых на проникающей плазме; 1 — изделие; 2 — подложка; Ф — световой поток

Экспериментально установлена линейная зависимость между шириной обратного валика и измеряемыми параметрами факела.

Из-за сложности визирования датчика с обратной стороны шва иногда необходимо построить бесконтактные датчики, устанавливаемые со стороны дуги. Основное условие работоспособности датчика в таком случае — это наличие корреляции между сигналом с датчика и выбранным критериальным параметром шва (например, размером обратного валика при сварке со сквозным проплавлением).

Возможности использования таких датчиков расширяются при аргонодуговой сварке металлов толщиной 1...5 мм, если внешняя длина дуги стабилизирована.

Способы контроля формирования шва по информации со стороны дуги основаны:

на измерении интенсивности излучения спектральной линии базового элемента (например, линии хрома);

бесконтактном измерении температуры в околошовной зоне и размеров сварочной ванны телевизионными и оптическими средствами;

использовании математических моделей, связывающих основные размеры шва (например, обратного валика) с параметрами режима сварки.

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!