Оглавление

ОБЩИЕ ПОЛОЖЕНИЯ.. 4

1. СРАВНИТЕЛЬНЫЙ АНАЛИЗ СУЩЕСТВУЮЩИХ КОНСТРУКЦИЙ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ.. 5

1.1. Анализ способов образования поверхностей деталей. 5

1.2. Аналоги или базовые варианты моделей станков. 6

1.3. Типовая структура интегрированной CAD/CAM-системы.. 12

1.4. Многоцелевая обработка. 13

2. РАСЧЕТ БЕССТУПЕНЧАТОГО ПРИВОДА ГЛАВНОГО ДВИЖЕНИЯ 14

2.1. Кинематический расчет привода главного движения. 14

3. РАСЧЕТ БЕССТУПЕНЧАТОГО ПРИВОДА ПОДАЧ. 19

4. РАСЧЕТЫ НА ПРОЧНОСТЬ. 21

4.1. Приближенный расчет валов привода главного движения. 21

4.2. Расчет зубчатых передач на прочность. 24

4.3. Расчет привода инструментального магазина. 26

Библиографический список. 28

ОБЩИЕ ПОЛОЖЕНИЯ

Одно из основных направлений современного развития станкостроения – создание многоцелевых станков (МЦС), комплексов, автоматических участков и линий, построенных по агрегатно-модульному принципу.

Агрегатирование – метод компоновки станка и автоматических линий из ряда унифицированных и нормализованных деталей и узлов, имеющих определенное назначение и обладающих геометрической и функциональной взаимозаменяемостью и возможностью работы от автономных электродвигателей.

Создание вариантных конструкций на одной базе, которые могут бытьустановлены в зависимости от запросов потребителя, расширяет область применения станка, повышает его конкурентоспособность [1].

Типичным представителем станков данного типа может служить отечественная модель 6Р83

Рисунок 1.1. Горизонтальный фрезерный станок 6Р83

Станок предназначен для фрезерования всевозможных деталей из стали, чугуна и цветных металлов цилиндрическими, дисковыми, фасонными, угловыми, торцовыми, концевыми и другими фрезами в условиях индивидуального и серийного производства. Возможность настройки станка на различные полуавтоматические и автоматические циклы позволяет успешно использовать станки для выполнения работ операционного характера в поточных и автоматических линиях в крупносерийном производстве.

Данная модель позволяет обрабатывать вертикальные и горизонтальные плоскости, пазы, углы, рамки, зубчатые колеса и т. д. Технологические возможности станка могут быть расширены с применением делительной головки, поворотного круглого стола, накладной универсальной головки и других приспособлений. В условиях крупносерийного производства станки могут быть успешно использованы также для выполнения работ операционного характера. Техническая характеристика и высокая жесткость станков позволяют полностью использовать возможности как быстрорежущего, так и твердосплавного инструмента. Станки автоматизированы и могут быть настроены на различные, автоматические циклы, что повышает производительность труда, исключает необходимость обслуживания станков рабочими высокой квалификации и облегчает возможность организации многостаночного обслуживания.

К особенностям конструкции можно отнести следующее:

· Широкие диапазоны величин подач стола

· Быстросменное крепление инструмента

· Наличие механизма замедления подачи

· Замедление рабочей подачи в автоматическом цикле

· Возможность работы в автоматических циклах, включая обработку по рамке

· Автоматическая смазка узлов

· Применение бесконтактных быстродействующих электромагнитных муфт в приводе подач

· Повышенная точность станка за счет расположения винта поперечной подачи по оси фрезы

· Возможность перемещения стола одновременно по двум и трем координатам

· Возможность применения электродвигателя постоянного тока в приводе подач

· Возможная дальнейшая автоматизация станков за счет применения цифровой индикации и устройств оперативного управления.

Аналогичной моделью зарубежного производства, равной по основным характеристикам, но превосходящей по точности и жесткости конструкции, является модель FW350MR разработки немецкой фирмы HECKERT.

Рисунок 1.2. Горизонтальный фрезерный станок FW350MR

Горизонтально-фрезерный станок FW350MR предназначен для обработки, как стали, так и чугуна. Фрезерование заготовок производится фрезами, закреплёнными горизонтально, а так же дисковыми фрезами, закреплёнными в оправке. На станок так же может быть установлена вертикальная фрезерная головка, которая позволит расширить технологические возможности станка. Горизонтально-фрезерный станок серии FU отличается от станков серии FW наличием поворотного стола, что так же расширяет возможности обработки заготовок.

Среди главных преимуществ этих горизонтально-фрезерных станков можно выделить простоту обслуживания и эксплуатации, надёжность, неприхотливость, повышенную износостойкость. Необходимо отметить и одно из самых важных качеств этой серии станков - повышенную жёсткость конструкции и значительную - до 1500 кг - грузоподъёмность стола. Благодаря этому станки этих моделей позволяют производить обработку деталей значительного размера и веса.

К особенностям данной модели можно отнести механизмом зажима стола, который обеспечивает необходимую жёсткость и гашение вибраций при обработке. Наличие автоматических режимов обработки значительно упрощают работу оператора. Установка шарико-винтовых передач (ШВП) на фрезерные станки позволяет получить высокую точность перемещений. Также возможно установить УЦИ - систему цифровой индикации по желанию заказчика.

Таблица 1. Сравнительная таблица горизонтальных фрезерных станков:

|

| 6Р83

| FW350MR

|

| Размеры рабочей поверхности стола, мм

| 1600 х 400

| 315 x 1°250

375 x 1°600*

|

| Наибольшее продольное перемещение стола, мм

|

|

|

| Наибольшее поперечное перемещение стола, мм

|

|

|

| Наибольшее вертикальное перемещение стола, мм

|

|

|

| Пределы частот вращения шпинделя, мин -1

| 40 - 2000

| 28 – 1400

До 2240*

|

| Ускоренное продольное перемещение стола, мм/мин

|

|

|

| Ускоренное поперечное перемещение стола, мм/мин

|

|

|

| Ускоренное вертикальное перемещение стола, мм/мин

|

|

|

| Мощность электродвигателя привода шпинделя, кВт

|

|

7*

|

| Мощность электродвигателя привода стола, кВт

|

| -

|

| Конус шпинделя по ГОСТ 30064-93

| ISO 50

| ISO 50

|

| Максимальная нагрузка на стол, кг

| 1 250

|

|

* - опционально

Многоцелевая обработка

Многоцелевой (многооперационный) станок - это станок для комплексной обработки заготовок с числовым программным управлением и автоматической сменой инструментов.

Наряду с созданием типовых компоновочных схем многоцелевых станков различных типоразмеров, относящихся к одной группе, на агрегатно-модульном принципе решаются также задачи повышения степени автоматизации станков путем добавления унифицированных вспомогательных агрегатов: устройств автоматической смены инструмента и обрабатываемой заготовки.

Многооперационные станки отличаются особо высокой концентрацией обработки. На них производят черновую, получистовую и чистовую обработку сложных корпусных заготовок, содержащих десятки обрабатываемых поверхностей, выполняют самые разнообразные технологические переходы: фрезерование плоскостей, уступов, канавок, окон, колодцев; сверление, зенкерование, развертывание, растачивание гладких и ступенчатых отверстий; растачивание отверстий инструментами с тонким регулированием на размер; обработку наружных и внутренних поверхностей и др. Для осуществления этих операций на станке необходимо иметь большой запас металлорежущих инструментов. У станков с ЧПУ и автоматической сменой инструментов запас инструментов создается обычно в револьверных головках. Среди них фрезерные и сверлильные станки, предназначенные для изготовления главным образом таких корпусных и плоскостных деталей, для обработки которых достаточно иметь 5-10 различных инструментов. Многооперационные станки имеют инструментальные магазины с запасом в 15-30, а при необходимости в 50-100 и более инструментов.

Применение высокоскоростных режимов резания в сочетании с многокоординатной обработкой на станке позволяет значительно повысить производительность, точность и качество обрабатываемых деталей повышенной сложности.

РАСЧЕТЫ НА ПРОЧНОСТЬ

Библиографический список

1. Технологическое оборудование машиностроительных производств [Текст]: учебное пособие / А. Г. Схиртладзе, Т. Н. Иванова, В. П. Борискин. - 2-е изд., перераб. и доп. - Старый Оскол: ТНТ, 2009. - 708 с. - ISBN 978-5-94178-124-9: Гриф: УМО АМ.

2. Станочное оборудование автоматизированного производства. Под ред. В.В. Бушуева. - М.: изд-во “Станкин”, 1994.-656с.

3. Проектирование металлорежущих станков и станочных систем. Т 1, 2, 3. Под ред. А.С. Проникова.- М.: изд-во МГТУ им. Н.Э. Баумана, 1994.

4. Компьютерные технологии проектирования многооперационного станка: статья/ Яцун Е.И., Сидорова В.В. Студенч.науч.вестник «Международный молодежный научный форум-олимпиада по приоритетным направлениям развития РФ»: М., МГТУим.Э.Баумана. 2010. С.347-350.

5. Некоторые вопросы синтеза конструкций малогабаритных многооперационных станков с ЧПУ: статья/Яцун Е.И., Золотухин А.А./ Материалы межд. научно-техн. конф. «Современные инструментальные системы, информационные технологии и инновации»: ЮЗГУ Курск, Часть 2, 2010. С.65-69.

6. Металлорежущие станки. Учебник под ред. В.Э. Пуша.- М.: “Машиностроение”, 1986 - 576с.

7. Программное управление станками. Учебник под ред. В.Л. Сосонкина. - М.: “Машиностроение”, 1981 - 398с.

8. А.Г. Майоров. Устройства, основы конструирования и расчет металлорежущих станков и автоматических линий: учебное пособие для техникумов.- М.: “Машиностроение”, 1986 - 386с.

9. Проников А.С. Расчет и конструирование металлорежущих станков. - М.: Машиностроение, 1989. - 432 с.

10. Тарзиманов Г.А. Проектирование металлорежущих станков. - М.: Машиностроение, 1981. - 358 с.

11. Проников А.С. Металлорежущие станки и автоматы. -М.: Машиностроение, 1981. - 490 с.

12. Анурьев В.И. Справочник конструктора-машиностроителя. - М.: Машиностроение, Т.1-3. 2004..

13. Мамет О.П. Краткий справочник конструктора-станкостроителя. - М.: Машиностроение, 1968. - 616 с.

Атласы

14. Приводы машин. Типовые изделия приводов. Часть 5, книга 2. Под ред. проф. П.Н.Учаева. Москва-Курск, КурскГТУ. 2004. 455 с.

15. Муфты и тормоза. Часть 5, книга 3. Под ред. проф. П.Н.Учаева. Москва-Курск, КурскГТУ. 2004. 295 с.

16. Редукторы и мотор-редукторы. Часть 5, книга 4. Под ред. проф. П.Н.Учаева. Москва-Курск, КурсГТУ. 2004. 455 с.

17. Привод механический управляемый. Муфты и тормоза. Часть 5, книга 6. Под ред. проф. П.Н.Учаева. Москва-Курск, КурскГТУ. 2004. 271 с.

Оглавление

ОБЩИЕ ПОЛОЖЕНИЯ.. 4

1. СРАВНИТЕЛЬНЫЙ АНАЛИЗ СУЩЕСТВУЮЩИХ КОНСТРУКЦИЙ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ.. 5

1.1. Анализ способов образования поверхностей деталей. 5

1.2. Аналоги или базовые варианты моделей станков. 6

1.3. Типовая структура интегрированной CAD/CAM-системы.. 12

1.4. Многоцелевая обработка. 13

2. РАСЧЕТ БЕССТУПЕНЧАТОГО ПРИВОДА ГЛАВНОГО ДВИЖЕНИЯ 14

2.1. Кинематический расчет привода главного движения. 14

3. РАСЧЕТ БЕССТУПЕНЧАТОГО ПРИВОДА ПОДАЧ. 19

4. РАСЧЕТЫ НА ПРОЧНОСТЬ. 21

4.1. Приближенный расчет валов привода главного движения. 21

4.2. Расчет зубчатых передач на прочность. 24

4.3. Расчет привода инструментального магазина. 26

Библиографический список. 28

ОБЩИЕ ПОЛОЖЕНИЯ

Одно из основных направлений современного развития станкостроения – создание многоцелевых станков (МЦС), комплексов, автоматических участков и линий, построенных по агрегатно-модульному принципу.

Агрегатирование – метод компоновки станка и автоматических линий из ряда унифицированных и нормализованных деталей и узлов, имеющих определенное назначение и обладающих геометрической и функциональной взаимозаменяемостью и возможностью работы от автономных электродвигателей.

Создание вариантных конструкций на одной базе, которые могут бытьустановлены в зависимости от запросов потребителя, расширяет область применения станка, повышает его конкурентоспособность [1].

СРАВНИТЕЛЬНЫЙ АНАЛИЗ СУЩЕСТВУЮЩИХ КОНСТРУКЦИЙ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Данный раздел посвящен анализу способов образования поверхностей деталей, которые должны обрабатываться на проектируемом станке, анализа необходимых движений исполнительных органов, характеристик режущих инструментов и заготовок, а также способов их установки и закрепления. Аналоги или базовые варианты моделей станков выбираются, исходя из основных размеров станков, указанных в задании, а также по мощности приводов.

В процессе анализа необходимо выявить конструктивные решения, которые могут быть позаимствованы полностью или частично. Здесь же необходимо выявить достоинства и недостатки существующих конструкций станков, как в целом, так и отдельных его узлов, обратив внимание на кинематическую структуру приводов, системы управления, компоновку станков и т.д. При этом следует помнить, что оси инструментов и деталей могут располагаться горизонтально, вертикально и наклонно.

Конструкции отдельных узлов могут отличаться различными типами опор валов, шпинделей, способом их регулирования, подвижностью, или неподвижностью соединений, типа источника движения, системой смазки и т.д.

1.1. Анализ способов образования поверхностей деталей

Способ обработки связан с режущим инструментом и оборудованием, на котором производится обработка поверхностей детали: токарные, сверлильно-расточные, шлифовальные, фрезерные, зубообрабатывающие и другие операции.Анализ способов образования поверхностей детали проводится по созданной электронной модели детали(Табл. 2.1).

Данная детальпредназначен для установки в ней различных деталей, таких как жгуты, разъемы и т. п.

Деталь образована плоскими и радиусными поверхностями малых размеров и основными отверстиями, оси которых расположены параллельно и перпендикулярно.

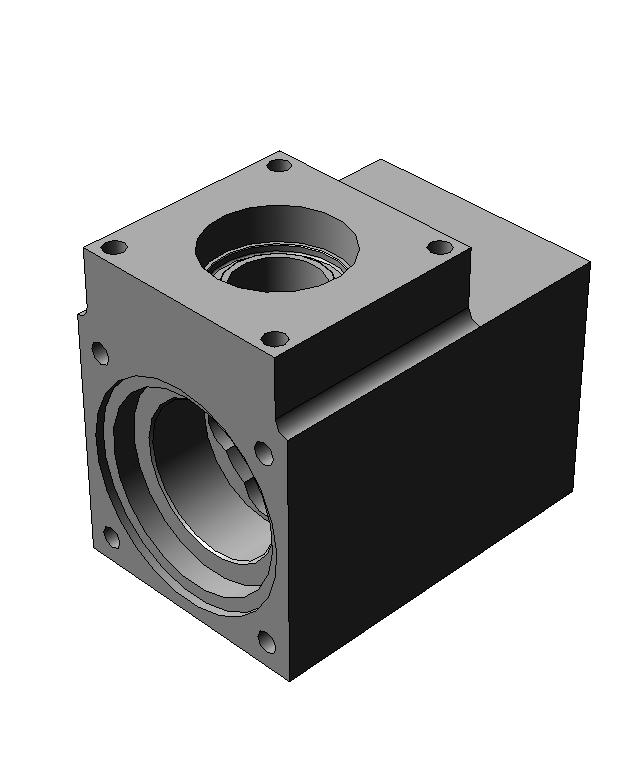

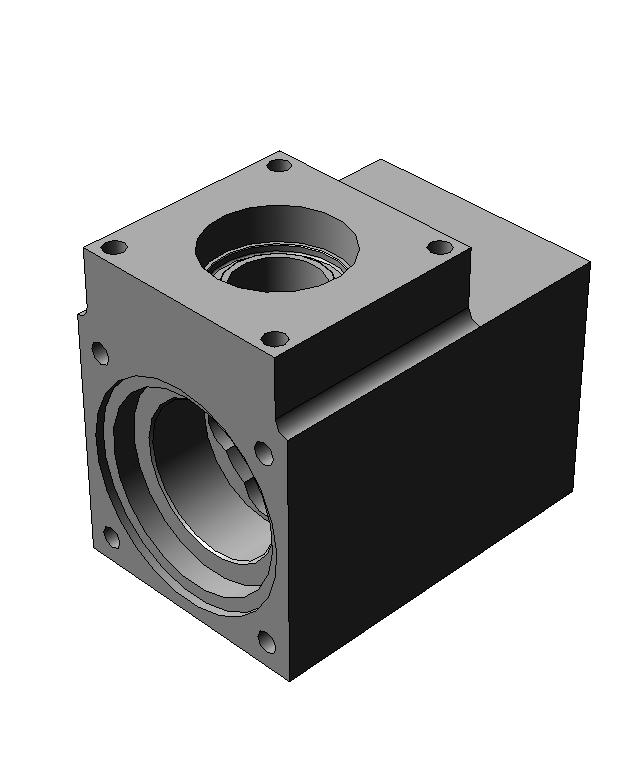

Таблица 2.1

Электронная модель детали

| Название

| Электронная модель

| Способ получения поверхностей

|

| Корпус

|

| №п/п

| Операция

|

| Габаритные размеры: 82х84х68

Материал: Сплав Д15Т

|

| Заготовительная

|

|

| Горизонтально-фрезерная

|

|

| Комплексная с ЧПУ

|

|

| Электро-эрозионная

|

Анализ (визуальный) детали показал, что для ее изготовления рациональнее использовать горизонтально фрезерный центр с 4мя и более рабочими осями.

1.2. Аналоги или базовые варианты моделей станков.

Работа горизонтальных моделей фрезерных станков основана на обработке детали вращающейся фрезой. При этом заготовка закрепляется на специализированном столе (подвижном). Такой тип станка обладает столом, передвигающимся как продольно, так и поперечно, и шпинделем, расположенным горизонтально. Предназначаются подобные станки для работы с разнообразными видами фрез: концевыми, фасонными, цилиндрическими и пр. Эти устройства дают возможность обработки поверхностей как вертикально, так и горизонтально, включая их фасонные виды, а также пазы и углы.

Специализированные приспособления для деления позволяют осуществлять работу с заготовками, которые нуждаются в периодическом разделении, с высокой точностью.

Все главные узлы станка установлены на станине. Внутри нее находятся шпиндельный узел (механический) и коробка скоростей. При этом специализированный хобот поддерживает оправку с фрезой.

Некоторое количество модификаций горизонтально-фрезерных устройств являются широкоуниверсальными. Такая классификация основана на том, что оснащение данных станков состоит не только из удобного стола обладающего большой площадью, но и поворотной головкой фрезы. Это позволяет сделать работу подобного устройства максимально комфортной, а также гарантировать отличную точность производимых операций: растачивания, сверления и зенкерования.

Управление осуществляется благодаря панели с приборами, которая расположена в наиболее удобном месте для специалиста-оператора. Некоторые модификации имеют данные панели расположенные на обеих сторонах станины, что обеспечивает большее удобство и комфорт в работе.

Как правило, фрезерное оборудование горизонтального типа наделено большим диапазоном скоростных режимов, а также обладает высоким уровнем мощности, что позволяет гарантированно достигать отменного качества поверхности и точности обработки изделий в процессе использования станков.

Разработка конструкции станины осуществляется с учетом всех требований к показателям жёсткости, а также способности уменьшить динамические колебания и уровень вибрации.

Станки оснащены специальными предохранительными устройствами. Кроме этого, имеются кнопки аварийного отключения, что собственно и обеспечивает необходимую безопасность в процессе работы данного типа оборудования.