Введение

Гидравлическими машинами называются машины, которые сообщают протекающей через них жидкости механическую энергию (насос) либо получают от жидкости часть энергии и передают её рабочему органу для полезного использования (гидродвигатель).

Объемными называются гидромашины, преобразующие энергию посредством изменения объёма рабочих камер. Насосы преобразуют механическую энергию в гидравлическую, т.е. являются генераторами гидравлической энергии. Гидродвигатели преобразуют гидравлическую энергию в механическую, т.е. являются потребителями гидравлической энергии.

Все объемные гидромашины, независимо от их конструкции, имеют:

- вытеснители (замыкатели), посредством которых происходит вытеснение и всасывание рабочей жидкости;

- рабочие камеры – объемы,куда засасывается и откуда вытесняется масло (эти элементы студент должен найти во всех конструктивных разновидностях объемных гидромашин при выполнении лабораторной работы).

Каждая рабочая камера (РК) ОГМ образуется различными констуктивными элементами (парами поршень-цилиндр, зуб-впадина шестерни и т.п.). Все ОГМ делятся на устройства с неподвижными и вращающимися рабочими камерами.

Полный рабочий цикл ОГМ состоит из нескольких фаз: увеличения объема РК (фаза всасывания насоса или нагнетания гидромотора), замыкания РК (в ОГМ с замыкателем) и уменьшения объема РК (фаза вытеснения насоса или слива гидромотора), вновь замыкания. Фазы обеспечиваются распределительным органом обычно в виде золотника торцевого или цапфового типа. У некоторых ОГМ распределительный орган отсутствует (шестеренные или винтовые).

Рабочий объем – это один из основных параметров ОГМ. От него зависят ее мощность, расход (подача), крутящий момент на валу, регулирование числа оборотов гидромотора и подачи насоса. Рабочий объем ОГМ определяется как сумма рабочих объемов всех РК за 1 оборот вала.

В результате выполнения лабораторной работы студент должен не только изучить принцип действия и конструктивные особенности ОГМ, но также, используя материалы лекционного курса, приобрести навыки определения рабочего объема (q), крутящего момента (М), подачи (Q) и мощности (N) при работе в насосном и моторном режимах и при заданных преподавателем значениях рабочего давления (Р), частоты вращения (n), гидромеханического КПД (ηГМ), объёмного КПД (ηV).

При сдаче лабораторной работы студент должен представить конструктивные схемы конкретного типа ОГМ, а также эскизы основных деталей, указанных преподавателем, необходимые расчеты и ответить на нижеперечисленные контрольные вопросы:

· приведите классификацию ОГМ с указанием конструктивных особенностей; объясните принцип действия ОГМ;

· укажите преимущества и недостатки ОГМ;

· укажите область применения ОГМ;

· укажите: в качестве насоса или гидромотора может работать ОГМ, обратима ли она;

· определите тип распределительного узла и разъясните его конструктивные особенности;

· из каких деталей состоит качающий узел ОГМ;

· определите возможность регулирования рабочего объема ОГМ;

· для аксиально-поршневой ОГМ определите: а) тип ведения поршней у данного ОГМ (карданное или бескарданное); б) как обеспечивается разгрузка контактной поверхности между поршнем и наклонным диском.

Радиально-поршневые ОГМ

Шестерённые насосы

Шестерённые ОГМ просты по конструкции, имеют самый низкий вес, приходящийся на единицу мощности, содержат небольшое количество деталей и узлов. По сравнению с поршневыми ОГМ обладают существенными технологическими преимуществами, поскольку изготовление шестерён хорошо освоено. Вследствие этого они самые дешевые из всех ОГМ. Шестерённые ОГМ относятся к роторным машинам, у которых рабочие камеры (РК) совершают только вращательное движение. Рабочими камерами являются межзубовые впадины каждой шестерни, а вытеснителями - зубья сопрягаемой шестерни.

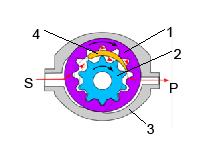

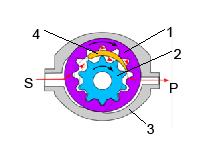

Основная группа шестерённых насосов состоит из двух прямозубых шестерен внешнего зацепления (рис. 8). Применяются также и другие конструктивные схемы, например насосы с внутренним зацеплением (рис. 9, 10), трёх- и более шестерённые насосы[6]. Все прямозубые шестерённые ОГМ делят на два вида: с внешним (рис. 8) и внутренним зацеплением (рис. 9, 10).

Рис. 8. Конструктивная схема и

обозначение шестеренного насоса с внешним зацеплением:

1 – вал-шестерня ведущая; 2 – вал-шестерня ведомая; 3 – корпус; 4 – диск-подшипник передний; 5 – диск-подшипник задний; 6 – крышка передняя; 7 – крышка задняя; 8 – манжета уплотнительная; 9 – пружина; 10 – втулка; 11 – подшипник; S – линия всасывания; Р – линия нагнетания

| Рис. 9. Схема шестерённого насоса

с внутренним зацеплением:

S – линия всасывания; Р – линия нагнетания; 1 – вал-шестерня ведомая; 2 – шестерня

ведущая; 3 – корпус; 4 – серпообразная

перемычка

|

Шестеренный насос с внешним зацеплением (рис. 8) состоит из двух находящихся в зацеплении цилиндрических шестерен 1 и 2, помещенных в камеру с малыми зазорами. Камеру образует корпус 3 и боковые диски-подшипники 4 и 5, имеющие подвижность в осевом направлении. Диски-подшипники 4 и 5 служат опорами (подшипниками скольжения) для цапф валов с шестернями и одновременно уплотнениями торцовых поверхностей шестерен.

Крепление шестерен 1 и 2 (рис. 8) допускает определенный осевой люфт, необходимый для возможности самоустановки шестерен по торцевым уплотняющим поверхностям с целью компенсации неточности изготовления торцов уплотняющих дисков-подшипников 4 и 5. Вследствие этого приводной вал-шестерня 1 имеет осевой люфт.

В корпусе 3 выполнены два канала: для всасывания (подвода) S и нагнетания (отвода) Р жидкости. Корпус 3 имеет фланец с отверстиями для крепления насоса. С торцов корпус 3 закрыт крышками 6 и 7. В расточке задней крышки 7 установлена уплотнительная манжета 8. Для уменьшения утечек поторцевым зазорам в данной конструкции применен гидравлический поджим боковых дисков-подшипников 4 и 5. Для этого в полость между плавающими дисками-подшипниками 4 и передней крышкой 6 подводится рабочая жидкость под давлением из канала нагнетания Р, т. е. из области высокого давления, которая поджимает диски-подшипники к торцам шестерен. Предварительный поджим производится пружинами 9 через втулки 10. Уменьшение утечек черезрадиальный зазор между дуговой поверхностью корпуса 3 и внешней цилиндрической поверхностью шестерен 1 и 2 достигается точностью изготовления насоса.

Для самоориентации шестерен 1 и 2 между боковыми дисками-подшипниками, а также для отвода утечек области за торцами дисков-подшипников соединяются с каналом всасывания S, т. е. с областью низкого давления. Незначительная остаточная осевая сила, действующая на приводной вал-шестерню 1, воспринимается подшипником 11.

Принцип действия шестеренного насоса с внешним зацеплением следующий. Приводной двигатель вращает входную вал-шестерню 1, а через неё - ведомую шестерню 2. Камера всасывания, расположенная со стороны выхода зубьев из зацепления, увеличивает свой объем и заполняется маслом, т.е. зубья шестерен выходят из зацепления, и в освободившиеся увеличивающиеся объемы впадин шестерен, благодаря создавшемуся в них разряжению, по каналу S из бака под действием атмосферного давления поступает рабочая жидкость. Происходитпервая часть рабочего цикла насоса - всасывание жидкости. При этом канал S является всасывающим каналом насоса. Рабочая жидкость, заполнившая впадины шестерен, переносится в камеру нагнетания и при входе зубьев в зацепление вытесняется из впадин шестерен в канал нагнетания Р.  Происходит вторая часть цикла - нагнетание жидкости.

Происходит вторая часть цикла - нагнетание жидкости.

Рис. 10. Совеременный высокопроизводительный шестерённый насос с внутренним

зацеплением с одним подшипником скольжения на пальце ведомой шестерни компании

Viking Pump (США)

Шестерённые насосы с внутренним зацеплением сложны в изготовлении, но дают более равномерную подачу и имеют меньшие размеры. Внутренняя (ведущая) шестерня 2 (рис. 9) имеет на два-три зуба меньше, чем внешняя (ведомая) шестерня 1. Между внутренней и внешней шестернями имеется серпообразная перемычка 4, отделяющая полость всасывания от напорной полости. При вращении внутренней шестерни жидкость, заполняющая рабочие камеры, переносится в напорную полость и вытесняется через окна в крышках корпуса 3 в напорный трубопровод.

Равномерность подачи жидкости шестерённым насосом зависит от числа зубьев шестерни и угла зацепления. Чем больше зубьев, тем меньше неравномерность подачи, однако при этом уменьшается производительность насоса. Для устранения защемления жидкости в зоне контакта зубьев шестерен в боковых стенках корпуса насоса выполнены разгрузочные канавки, через которые жидкость отводится в одну из полостей насоса.

Однако шестерённые ОГМ обладают и рядом заметных недостатков. У них увеличена неравномерность подачи при работе в качестве насосов и угловая скорость в режиме гидромоторов. Они имеют большое одностороннее радиальное усилие со стороны полости высокого давления. Их рабочий объём невозможно регулировать. Они издают повышенный шум в сравнении с другими типами ОГМ. Но в технологическом отношении - значительно проще.

Кроме прямозубых шестерен применяются косозубые[7] и шевронные[8], которые имеют значительные преимущества по уровню шума и равномерности подачи (рис. 11).

Кроме прямозубых шестерен применяются косозубые[7] и шевронные[8], которые имеют значительные преимущества по уровню шума и равномерности подачи (рис. 11).

Рис. 11. Виды

цилиндрических

зубчатых передач

| Рис. 12. Схема героторного насоса

|

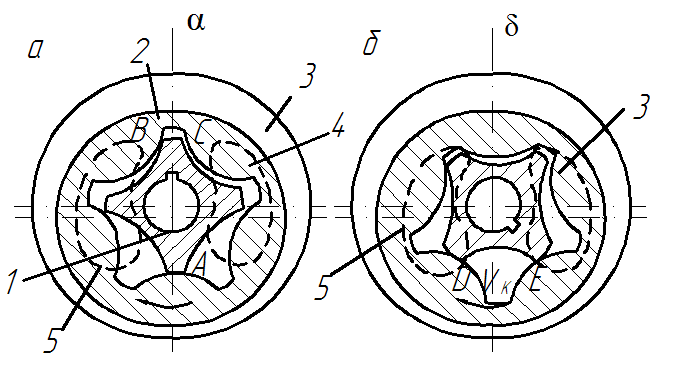

ОГМ с внутренним зацеплением, в свою очередь, делятся на 2 вида: с разделителем (рис. 9, 10) и героторные (рис. 12, 13).

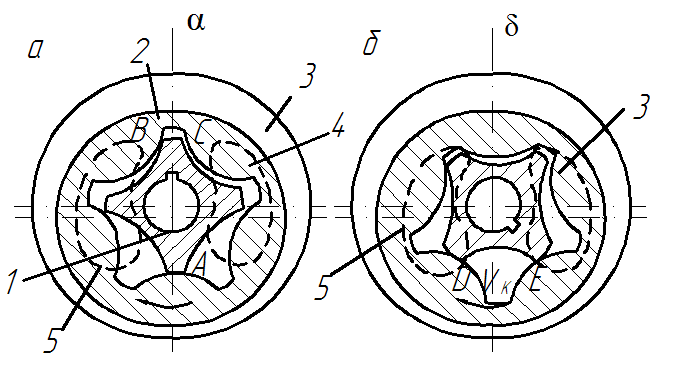

Наибольшее распространение получил в промышленности шестерённый насос с внутренним зацеплением и с разностью чисел зубьев, равной единице. Этот насос известен под названием героторный (рис. 12). Героторные ОГМ в XXI веке получили широкое распространение в пределах своего диапазона давлений. Это объясняется следующими их отличительными свойствами:

- высокий КПД (объёмный - до 97%, полный – до 90% при давлении 30 МПа);

- минимальный уровень шума (не более 68 дБА при 30 МПа);

- низкий коэффициент неравномерности подачи (2-3%).

- низкий коэффициент неравномерности подачи (2-3%).

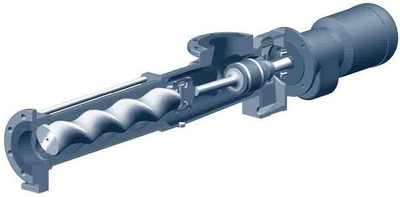

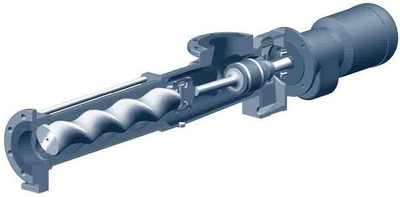

Рис. 13. Одновинтовой или «эксцентрично-винтовой» (героторный) насос[9]

На рис. 12 изображена схема героторного насоса, у которого внутренняя шестерня 1 имеет лишь четыре зуба, а внешняя 2 - пять зубьев. Последняя вращается в неподвижном корпусе 3, который в одной из своих боковых стенок имеет два окна (показаны штрихами): всасывающее и нагнетательное. Шестерни показаны в двух положениях (а и б), отличающихся поворотом внутренней шестерни на угол в 135° (см. положение шпонки). В процессе поворота внутренней шестерни на 90° объём рабочей камеры во впадине между зубьями увеличивается от минимального Vк, происходит процесс заполнения этой камеры и её замыкание, а затем жидкость вытесняется из неё в окно нагнетания.

Нетрудно понять, что в данном случае за один оборот внутренней шестерни будет подано четыре объема Vк. А в общем случае рабочий объём насоса данного вида равен V0=zVк, где z - число зубьев внутренней шестерни. Контакты шестерни в точках А, В и С в положении «а» и в точках D, E и F в положении «б» обеспечивают герметичное отделение полости всасывания от полости нагнетания.

Достоинством описанного насоса помимо компактности, простоты и надежности является еще то, что в отличие от обычного шестерённого насоса жидкость в нём совершает несложный и короткий путь. Это обеспечивает его более высокие кавитационные свойства и позволяет эксплуатировать на повышенных частотах вращения (до 5000 об/мин). Описанный насос применяется в малых гидропередачах и в системах гидроусилителя рулевого управления мобильных машин.

Пластинчатые насосы

В пластинчатых ОГМ рабочая камера заключена между ротором, статором, распределительными (торцевыми) дисками и ограничена двумя соседними пластинами. При столь сложной поверхности РК значительно возрастает периметр утечек жидкости, что приводит к снижению объёмного КПД, который у ОГМ этого типа значительно ниже, чем у ОГМ поршневого типа. По этой же причине давление, развиваемое пластинчатыми ОГМ, никогда не достигает величины значения для поршневых машин.

Пластинчатые ОГМ включают небольшое число технологически сложных деталей, имеют достаточно простую конструкцию, к тому же их качающий узел легко выполнить заменяемым в эксплуатационных условиях. К достоинствам ОГМ этого типа относится высокая, а в некоторых модификациях теоретически стопроцентная равномерность подачи. Эти преимущества обусловили их широкое применение в различных машинах, особенно в станкостроении, а также в качестве насосов подпитки в гидроприводах высокого давления.

Классификация пластинчатых (шиберных) ОГМ включает:

- пластинчатые ОГМ однократного действия;

- пластинчатые ОГМ двукратного действия;

- пластинчатые ОГМ многократного действия (применяются преимущественно в качестве гидромоторов).

ОГМ однократного действия обладают существенным недостатком, состоящим в наличии неуравновешенной силы давления жидкости на ротор со стороны полости высокого давления. Этого недостатка лишены ОГМ двукратного действия.

В насосах однократного действия одному обороту вала соответствует одно всасывание и одно нагнетание, в насосах двукратного действия - два всасывания и два нагнетания.

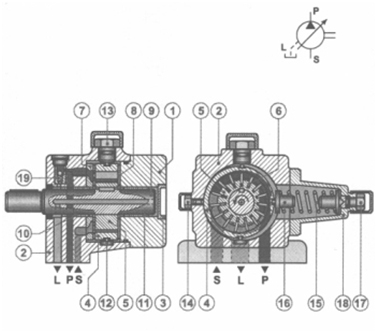

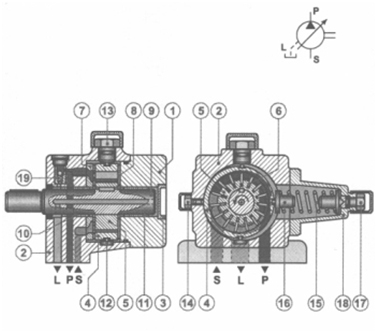

Схема пластинчатого гидронасоса однократного действия типа V3 фирмы «Rexroht» приведена на рис. 15. В жестко соединенных между собой корпусе 1 и крышках 2 и 3 расположено подвижное статорное кольцо 4, ротор 5 с пластинами 6, распределительный диск 7 и уплотнительный диск 8. В распределительном диске 7 выполнены окна, соединяющиеся с каналами всасывания S и нагнетания Р в крышке 2 насоса. Вал 9 с ротором 5 установлен на двух подшипниках скольжения 10 и 11. Вдоль оси вала 9 выполнена сквозная проточка, сообщающаяся с дренажным каналом L. Опорный узел кольца статора состоит из неподвижной и регулируемой опор 12 и 13. В резьбовом отверстии крышки 2 расположен упорный винт ограничения максимальной подачи 14. С противоположной стороны от него расположен механизм регулирования подачи насоса, включающий в себя пружину 15, поршень 16 и регулировочный винт 17, установленные в корпусе 18. Механизм регулирования подачи позволяет изменять эксцентриситет кольца статора 4 относительно оси ротора 5, обеспечивая тем самым возможность регулирования подачи насоса. Пружина 15, действуя на поршень 16, стремится установить кольцо статора 4 с максимальным эксцентриситетом, ограничиваемым упорным винтом 14. Клапан выпуска воздуха 19 обеспечивает автоматический выпуск воздуха, облегчая эксплуатацию насо  са.

са.

Рис. 15. Конструктивная схема и обозначение пластинчатого

гидронасоса однократного действия типа V3 фирмы «Rexroht»:

1 - корпус; 2 – крышка левая; 3 – крышка правая; 4 - статор; 5 - ротор; 6 – пластина; 7 – диск распределительный; 8 – диск уплотнительный; 9 – вал; 10 – подшипник скольжения левый; 11 – подшипник скольжения правый; 12 – опора неподвижная; 13 – опора регулируемая;

14 – винт упорный; 15 – пружина; 16 – упор для пружины; 17 – винт регулировочный;

18 – корпус механизма регулирования подачи; 19 – клапан выпуска воздуха;

S – линия всасывания; Р – линия нагнетания; L – дренажная линия

Принцип действия пластинчатого гидронасоса однократного действия типа V3 фирмы «Rexroht» заключается в следующем. Приводной двигатель вращает входной вал 9 и соединенный с ним цилиндрический ротор 5. При этом пластины 6 поджаты к поверхности статора 4 центробежной силой. Рабочие камеры, образованные поверхностями статора 4, ротора 5, двух соседних пластин 6, распределительного 7 и уплотнительного 8 дисков, в зоне окна всасывания имеют небольшие размеры, и пластины 6 задвинуты в пазы ротора 5. По мере вращения ротора 5 пластины 6 выдвигаются, рабочие камеры плавно увеличиваются и жидкость поступает в рабочую камеру из канала всасывания 3. Когда рабочие камеры достигают максимальных размеров, они отделяются от канала всасывания S; при этом, расстояние между внутренней поверхностью статора и центром ротора будет максимальным, а пластины будут максимально выдвинуты. Далее конструкция распределительного диска позволяет соединить рабочие камеры с каналом нагнетания Р. Пластины 6 снова задвигаются в пазы ротора 5. Объем рабочих камер уменьшается, а жидкость вытесняется в канал нагнетания Р.

Окна всасывания и нагнетания в распределительном диске 7 сориентированы таким образом, что равнодействующая сил давления рабочей жидкости, действующая на внутреннюю поверхность статорного кольца 4, стремится перевести его в положение нулевого эксцентриситета, т. е. уменьшить рабочую подачу. При этом силы давления увеличиваются пропорционально рабочему давлению на выходе из насоса (в канале Р), поэтому уменьшение рабочей подачи начинается с такого давления, при котором равнодействующая сил давления становится больше силы натяжения пружины 15. Регулируя натяжение пружины 15 винтом 17, можно настраивать давление, при достижении которого насос автоматически начнет уменьшать подачу жидкости до такой величины, чтобы только поддерживать в системе настроенное давление. Винт 14 ограничивает максимально возможное смещение статорного кольца 4 относительно ротора 5 (максимальный эксцентриситет), определяя тем самым максимальную рабочую подачу насоса.

В насосах двойного действия (рис. 16) ротор 1 и 2 статор соосны. Эти насосы имеют по две симметрично расположенные полости всасывания и полости нагнетания. Такое расположение зон уравновешивает силы, действующие со стороны окон высокого давления, и разгружает приводной вал 2, который будет нагружен только крутящим моментом. Для большей уравновешенности число пластин 3 в насосах двойного действия принимается чётным. Торцевые распределительные диски 5 имеют четыре окна. Два окна 6 каналами в корпусе насоса соединяются с гидролинией всасывания 7, другие два 8 - с напорной гидролинией 9. Так же как и в насосах однократного действия, между окнами имеются уплотнительные перемычки 10.

Рис. 16. Пластинчатый насос двойного действия: а - схема насоса; б - распределительный диск насоса; 1 – ротор; 2 – приводной вал; 3 – пластины; 4 – статор (корпус); 5 – распределительный диск; 6, 8 – окна распределительного диска; 7 – канал всасывания рабочей жидкости; 9 – канал нагнетания; 10 – уплотнительные перемычки распределительного диска

Насосы с радиальным расположением пластин могут быть реверсивными.

Содержание отчета и защита лабораторной работы

В состав отчета необходимо включить:

1) конструктивные схемы той гидромашины, которую студент изучает на данном занятии (описание схем давать не нужно, так как после изучения каждого типа ОГМ по описанию в данном пособии и макету, имеющемуся в лаборатории гидравлики, студент должен самостоятельно рассказать принцип действия и устройство данного типа гидромашины);

2) решение задачи по расчету ОГМ, которую студент изучает на данном занятии в соответствии с заданиями №№ 1, 2 и 3 (при этом необходимо расшифровать все входящие в расчетные формулы символы);

3) по макетам, плакатам и настоящему руководству студент должен объяснить:

· что является рабочим объёмом и вытеснителем у каждого типа ОГМ;

· принцип действия и конструкцию каждого типа ОГМ, при этом особое внимание следует обратить на узел распределения жидкости, на назначение каждого узла и основных деталей ОГМ;

· условия, обеспечивающие работу ОГМ в режиме насоса и гидромотора;

· возможные пути внутренних и наружных утечек жидкости;

· достоинства и недостатки каждого типа ОГМ.

Лабораторная работа выполняется бригадой в составе 2-5 человек, но оформляется отдельно каждым студентом.

Библиографический список

1. Аксиально-поршневой насос-гидромотор. Принципиальная схема. Принцип работы, чертежы, описание [Электронный ресурс]. Режим доступа: http://www.impel.com.ua/articles/nasosmotorabota.shtml

2. Героторный насос [Электронный ресурс]. Режим доступа: http://www.ritlain.ru/oborudovanie/gernas.htm

3. Гидравлика, гидромашины и гидроприводы: учебник для машиностроительных вузов / Т.М. Башта [и др.]. -2-е изд., перераб. – М.: Машиностроение, 1982. -423 с., ил.

4. Леонова Л.М. Зубчатые передачи. Элементы расчета и конструирования: методические указания / Л.М. Леонов, Н.Н. Чигрик, В.П. Татаурова. – Омск: Изд-во ОмГТУ, 2005. -45 с.

5. Лепешкин А.В. Гидравлические и пневматические системы / А.В. Лепешкин, А.А. Михайлин [Электронный ресурс]. Режим доступа: http://www.remgidro.ru/index.php/2009-12-03-12-46-40

6. Машиностроение: энциклопедический справочник. Разд. 1. Инженерные расчеты в машиностроении. Т.2 / под общ. ред. Е.А. Чудакова. – М.: Государственное научно-техническое издательство машиностроительной литературы, 1948. -894 с.

7. Об использовании шестеренных насосов в различных отраслях промышленности [Электронный ресурс]. Режим доступа: http://www.kron.spb.ru/page/89/news/70/

8. Энгель В.Ю. Гидралика, гидропневмопривод и гидропневмоавтоматика: учебное пособие / В.Ю. Энгель. - Екатеринбург: УГТУ-УПИ, 2009. -256 с.

9. Энгель В.Ю. Гидропневмопривод и гидропневмоавтоматика: текст лекций. Ч.1 / В.Ю. Энгель, Н.Е. Лаптева. – Екатеринбург: УГТУ-УПИ, 1994. -96 с.

10. Энгель В.Ю. Объемные гидромашины: текст лекций / В.Ю. Энгель. – Екатеринбург: УПИ, 1992. -68 с.

Оглавление

Введение ……………………………………………………………………………… 3

1. Аксиально–поршневые гидромашины ………………………………….. 5

1.1. Кинематическая схема и расчет рабочих параметров АПГ …... 10

2. Радиально-поршневые ОГМ ………………………………………………… 11

2.1.Радиально-поршневой насос с вращающимся блоком

цилиндров ………………………………………………………………. 11

2.2. Радиально-поршневой насос с неподвижными цилиндрами,

клапанным распределением …………………………………………… 13

2.2.1. Расчет рабочих параметров радиально-поршневого насоса с

неподвижными цилиндрами …………………………………………… 15

3 Шестерённые насосы …………………………………………………………… 15

3.1. Кинематическая схема и расчёт рабочих параметров

шестерённого насоса …………………………………………………… 21

4.Пластинчатые насосы …………………………………………………………….. 22

4.1. Кинематическая схема и расчёт рабочих параметров пластинчатого

насоса …………………………………………………………………….. 26

Содержание отчета и защита лабораторной работы ……………………………. 27

Библиографический список ………………………………………………………… 28

[1] Прецезионные – детали особоточного изготовления

[2] Студент должен самостоятельно измерить данный диаметр с помощью штангельциркуля на макете

2 Действительная подача насоса меньше теоретической (идеальной) вследствие утечек через зазоры из рабочих камер и полости нагнетания, а также из-за недозаполнения рабочих камер при всасывании рабочей жидкости и характеризуется объемным ηv КПД насоса

[4] Образец такой гидромашины имеется в лаборатории кафедры, его фото представлено на рис. 6

[5] Студент должен найти этот клапан на макете

[6] При работе шестерённого насоса в напорной магистрали возникают некоторые пульсации давления, обусловленные импульсной природой подачи насоса. Пульсация давления отрицательно сказывается на работе насоса и привода, создавая вибрации. С явлением пульсации борются увеличением числа зубьев шестерен. Для увеличения подачи насоса или получения нескольких независимых потоков жидкости применяют многошестерённые насосы с тремя и более шестернями, размещенными в одном корпусе с одной ведущей шестерней.

[7] Косозубые шестерни являются усовершенствованным вариантом прямозубых шестерён. Их зубья располагаются под углом к оси вращения, а по форме образуют часть спирали. Зацепление таких шестерён происходит плавнее, чем у прямозубых, и с меньшим шумом. Косозубые шестерни применяются при средних и высоких скоростях.

[8] Шевронные шестерни имеют достоинства косозубых, плюс уравновешенные осевые силы и используются в высоконагруженных передачах

[9] Героторный (винтовой) насос используется для напорной подачи жидких и пастообразных материалов, смесей, чувствительных к механическому воздействию. Эксцентрично-винтовой (героторный) насос (английское обозначение: progressive-cavity pumps (PCP)) - это самовсасывающий насос объемного действия, рабочим органом которого является сменная героторная пара. Героторная пара, в свою очередь, состоит из эластичного статора и винтового ротора. Простота и надежность, высокая универсальность и низкая стоимость эксплуатации, малая энергонагруженность и большая производительность - традиционные преимущества эксцентрично-винтовых насосов, обеспечивающие их широкое распространение на стройках России, Европы, Азии при выполнении самых разнообразных работ, связанных с транспортировкой и подачей растворов, паст и суспензий.

[10] Студенту необходимо самостоятельно замерить данный размер на макете с помощью штангельциркуля

[11] Эвольвентное зацепление -зубчатое зацепление, в котором профили зубьев очерчены по эвольвенте окружности

[12] Угол α выполняется для предотвращения заклинивания пластин в пазах ротора

Введение

Гидравлическими машинами называются машины, которые сообщают протекающей через них жидкости механическую энергию (насос) либо получают от жидкости часть энергии и передают её рабочему органу для полезного использования (гидродвигатель).

Объемными называются гидромашины, преобразующие энергию посредством изменения объёма рабочих камер. Насосы преобразуют механическую энергию в гидравлическую, т.е. являются генераторами гидравлической энергии. Гидродвигатели преобразуют гидравлическую энергию в механическую, т.е. являются потребителями гидравлической энергии.

Все объемные гидромашины, независимо от их конструкции, имеют:

- вытеснители (замыкатели), посредством которых происходит вытеснение и всасывание рабочей жидкости;

- рабочие камеры – объемы,куда засасывается и откуда вытесняется масло (эти элементы студент должен найти во всех конструктивных разновидностях объемных гидромашин при выполнении лабораторной работы).

Каждая рабочая камера (РК) ОГМ образуется различными констуктивными элементами (парами поршень-цилиндр, зуб-впадина шестерни и т.п.). Все ОГМ делятся на устройства с неподвижными и вращающимися рабочими камерами.

Полный рабочий цикл ОГМ состоит из нескольких фаз: увеличения объема РК (фаза всасывания насоса или нагнетания гидромотора), замыкания РК (в ОГМ с замыкателем) и уменьшения объема РК (фаза вытеснения насоса или слива гидромотора), вновь замыкания. Фазы обеспечиваются распределительным органом обычно в виде золотника торцевого или цапфового типа. У некоторых ОГМ распределительный орган отсутствует (шестеренные или винтовые).

Рабочий объем – это один из основных параметров ОГМ. От него зависят ее мощность, расход (подача), крутящий момент на валу, регулирование числа оборотов гидромотора и подачи насоса. Рабочий объем ОГМ определяется как сумма рабочих объемов всех РК за 1 оборот вала.

В результате выполнения лабораторной работы студент должен не только изучить принцип действия и конструктивные особенности ОГМ, но также, используя материалы лекционного курса, приобрести навыки определения рабочего объема (q), крутящего момента (М), подачи (Q) и мощности (N) при работе в насосном и моторном режимах и при заданных преподавателем значениях рабочего давления (Р), частоты вращения (n), гидромеханического КПД (ηГМ), объёмного КПД (ηV).

При сдаче лабораторной работы студент должен представить конструктивные схемы конкретного типа ОГМ, а также эскизы основных деталей, указанных преподавателем, необходимые расчеты и ответить на нижеперечисленные контрольные вопросы:

· приведите классификацию ОГМ с указанием конструктивных особенностей; объясните принцип действия ОГМ;

· укажите преимущества и недостатки ОГМ;

· укажите область применения ОГМ;

· укажите: в качестве насоса или гидромотора может работать ОГМ, обратима ли она;

· определите тип распределительного узла и разъясните его конструктивные особенности;

· из каких деталей состоит качающий узел ОГМ;

· определите возможность регулирования рабочего объема ОГМ;

· для аксиально-поршневой ОГМ определите: а) тип ведения поршней у данного ОГМ (карданное или бескарданное); б) как обеспечивается разгрузка контактной поверхности между поршнем и наклонным диском.

Аксиально – поршневые гидромашины

Аксиально-поршневые гидромашины (АПГ) нашли широкое применение в гидроприводах, что объясняется следующими их преимуществами: малыми радиальными размерами, массой, габаритами и моментом инерции вращающихся масс; возможностью работать при большом числе оборотов; работоспособностью при высоком давлении; возможностью легко регулировать рабочий объем за счет угла наклона диска или блока цилиндров, а также удобством монтажа и ремонта. Основным недостатком АПГ является их высокая стоимость, связанная, главным образом, с наличием многочисленных прецезионных деталей[1]. АПГ широко применяются во всех видах самоходных машин, в авиации, в строительных механизмах, в горных машинах.

В объёмных гидроприводах используют как роторные аксиально-поршневые насосы, так и гидромоторы. Кинематической основой таких гидромашин служит кривошипно-шатунный механизм, в котором цилиндры перемещаются параллельно один другому, а поршни движутся вместе с цилиндрами и одновременно из-за вращения вала кривошипа перемещаются относительно цилиндров. Аксиально-поршневые гидромашины (рис.1) выполняют по двум основным схемам: с наклонным диском и с наклонным блоком цилиндров.

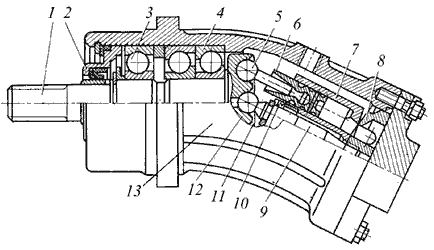

Аксиально-поршневой гидронасос с наклонным диском (рис. 2) включает в себя корпус 1, в котором на подшипниках 2 и 3 установлен приводной вал 4, соединённый шлицами с блоком цилиндров 5.

Рис. 1. Принципиальные схемы аксиально-поршневых гидромашин:

Рис. 1. Принципиальные схемы аксиально-поршневых гидромашин:

а) с наклонным диском; б) с наклонным блоком цилиндров;

1 - ведущий вал; 2 - диск; 3 - шток; 4 - блок цилиндров; 5 - поршень;

6 - гидрораспределитель; 7 - пазы; 8 - шарнир; 9 – шатун (плунжер)

Рис. 2. Конструктивная схема аксиально-поршневого гидронасоса с наклонным диском, его обозначение и схема подводов к насосу каналов нагнетания (Р), всасывания (S), потока управления (Х), отвода утечек (L): 1 – корпус; 2 – подшипник шариковый; 3 – подшипник роликовый; 4 – вал; 5 – блок цилиндров; 6 – поршень; 7 – башмак-подпятник; 8 – траверса;

9 – диск наклонный; 10 – пружина; 11 – крышка; 12 – поршень со сферической головкой;

13 – поршень установочный; 14 – пружина; 15 – крышка передняя;

16 – втулка направляющая

В блоке цилиндров 5 расположены поршни 6, оканчивающиеся сферическими головками с завальцованными в башмаки-подпятники 7, которые прижимаются к плоскости наклонного диска 9, установленного на траверсе 8, смонтированной в корпусе 1 на оси, нормальной к плоскости чертежа. Траверса 8 с помощью пружины 10, опирающейся с одной стороны на крышку 11, с другой на поршень 12 со сферической головкой, поджата к установочному поршню 13 механизма управления подачей. В центральной части поршневого блока 5 на валу 4 размещена пружина 14, обеспечивающая поджим поршневого блока 5 к поверхности распределительного диска, выполненного в передней крышке 15. В распределительном диске выполнено два полукольцевых окна (на рис. 2 не показаны), одно из которых соединено с полостью всасывания S, другое – с полостью нагнетания Р, а также канал подвода потока управления Х и канал отвода утечек L. Поршневой блок 5 взаимодействует с распределительным диском торцевой поверхностью, в которой по оси каждого поршня выполнены отверстия. Рабочие камеры ограничены торцевыми поверхностями поршней 6 и цилиндрическими и торцевыми поверхностями блока цилиндров 5. Механизм управления подачей, вмонтированный в переднюю крышку 15, состоит из установочного поршня 13, который под действием давления в канале подвода потока управления Х может перемещаться по направляющей втулке 16, изменяя угол наклона траверсы 8 и соответственно – наклонного диска 9.

Принцип действия аксиально-поршневого гидронасоса с наклонным диском (рис.2) заключается в следующем. Вращение приводного вала 4 через шлицевое соединение передаётся поршневому блоку 5, при вращении которого поршни 6, вращаясь вместе с блоком и постоянно находясь в контакте с наклонным диском 9, совершают возвратно-поступательное движение с величиной хода, определяемой углом наклона траверсы 8 и наклонного диска 9. При этом происходит процесс всасывания и нагнетания рабочей жидкости через полукольцевые окна распределительного диска. Пружина 10 устанавливает траверсу 8 в положение максимальной подачи. При подводе в канал Х потока управления с определённым давлением установочный поршень 13 выдвигается, изменяя угол наклона наклонного диска 9. Чем выше давление потока управления, тем больше выдвигается установочный поршень 13, уменьшая угол наклона, а следовательно, и подачу насоса. При подаче потока управления с давлением, достаточным для преодоления максимального рабочего усилия пружины 10, устанавливается нулевое положение траверсы 8, при котором прекращается подача рабочей жидкости поскольку не происходит изменения рабочего объёма (ход поршней равен нулю).

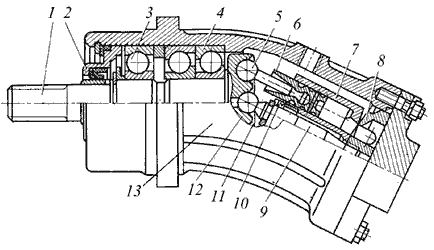

Последние несколько десятилетий широкое распространение получили так называемые «бескарданные» АПГ с шатунным ведением блока цилиндров (рис.3). Действующая модель такой АПГ имеется в лаборатории кафедры гидравлики. Машина может работать как в качестве насоса, так и в качестве гидромотора без существенных изменений конструкции. Особенностью данной АПГ в отличие от машин карданного типа является замена кардана центрирующим шипом 9 (рис.3), который служит для центрирования блока цилиндров относительно оси вращения.

Рис. 3. Аксиально-поршневой

Рис. 3. Аксиально-поршневой

гидромотор типа 310:

1 – выходной вал;

2 – манжета;

3 – радиальный шариковый подшипник; 4 - сдвоенный радиально-упорный подшипник; 5 – головка шатуна;

6 – поршень (плунжер); 7 – блок цилиндров; 8 – распределитель;

9 – центрирующий шип; 10 – ротор; 11 – пружины; 12 – дренажные отверстия; 13 – корпус

Крутящий момент передаётся с вала 1 на блок цилиндров за счёт поочерёдного касания шатунов конической юбки поршней. Отсу

Кроме прямозубых шестерен применяются косозубые[7] и шевронные[8], которые имеют значительные преимущества по уровню шума и равномерности подачи (рис. 11).

Кроме прямозубых шестерен применяются косозубые[7] и шевронные[8], которые имеют значительные преимущества по уровню шума и равномерности подачи (рис. 11).

- низкий коэффициент неравномерности подачи (2-3%).

- низкий коэффициент неравномерности подачи (2-3%). са.

са. Рис. 3. Аксиально-поршневой

Рис. 3. Аксиально-поршневой