ДИАГНОСТИРОВАНИЯ

Техническое диагностирование можно рассматривать как специфический процесс управления, цель которого – определение состояния объекта с помощью целенаправленных управляющих воздействий на объект диагностирования. Техническое диагностирование включает в себя процессы: организации и получения информации о признаках технического состояния объекта; преобразования и передачи этой информации; анализа и обработки полученных данных; принятия решения о состоянии объекта и управления техническим диагностированием.

Рассмотрим более детально процессы определения технического состояния объектов на примере моделей систем тестового и рабочего диагностирования (рис. 9.2, 9.3).

В модели системы тестового диагностирования (рис. 9.2) блок управления БУ,определяющий последовательность проведения элементарных проверок, выдает команды в блок тестов БТ, вырабатывающий допустимые воздействия у i элементарных проверок π i, входящих в тест Т.

Рис. 1.2. Модель системы тестового диагностирования

Совокупность всех элементарных проверок образует множество проверок П = {π i },где i - номер элементарной проверки. Допустимые воздействия при этом рассматриваются в виде последовательности элементарных проверок, выбранных из множества П.

В соответствии с заданным алгоритмом диагностирования воздействия Yi через устройство связи УСпоступают на входы объекта диагностирования ОД. Одновременно воздействия Y i подаются на модель объекта диагностирования. Устройство связи УСуправляется сигналами БУи коммутирует каналы связи между БТи ОДсогласно этим сигналам.

В зависимости от задачи, стоящей при техническом диагностировании, вид модели меняется. Если решается первая задача-контроль технического состояния, то реализация модели сводится к определению реакций ОД на воздействие проверки π i Эта реакция определяется функцией Ri = ψ (π i)для всех π i принадлежащих множеству П, где ψ – система передаточных функций исправного, работоспособного или правильно функционирующего объекта.

При решении второй задачи - поиска места отказа при известном виде технического состояния объекта модель определяется видом технического состояния.

Реализация модели сводится к определению реакций объекта с известным видом технического состояния на воздействия проверки π i т. е. к нахождению функций Rji = ψ j (π i), где j – вид технического состояния объекта диагностирования.

Реакции  объекта диагностирования на воздействия Y i, проверки π i через УС поступают на измерительно-преобразующее устройство ИПУ. Это устройство производит измерение реакцийобъекта различной физической природы и их преобразованиев величины единой физической природы, к которой относятся и реакции Ri модели.

объекта диагностирования на воздействия Y i, проверки π i через УС поступают на измерительно-преобразующее устройство ИПУ. Это устройство производит измерение реакцийобъекта различной физической природы и их преобразованиев величины единой физической природы, к которой относятся и реакции Ri модели.

Реакции (Rj и  )поступают на блок сравнения и расшифровки результатов проверок БСРР. Наличие связи между БСРР иБУзависит от вида алгоритма диагностирования. Если алгоритм технического диагностирования условный, то указанная связь существует. Если алгоритм безусловный, то связь между БСРР и БУ отсутствует. В итоге БСРР выдает технический диагноз, указывающий вид технического состояния объекта и отказ с заданной глубиной.

)поступают на блок сравнения и расшифровки результатов проверок БСРР. Наличие связи между БСРР иБУзависит от вида алгоритма диагностирования. Если алгоритм технического диагностирования условный, то указанная связь существует. Если алгоритм безусловный, то связь между БСРР и БУ отсутствует. В итоге БСРР выдает технический диагноз, указывающий вид технического состояния объекта и отказ с заданной глубиной.

Тестовые воздействия подаются как на основные входы объекта, необходимые для применения его по назначению, так и на дополнительные входы, организованные специально для целей диагностирования. Аналогично ответы объекта диагностирования снимаются как с основных, так и с дополнительных выходов. Выходы объекта называются контрольными точками.

Поскольку источником тестовых воздействий является система диагностирования, то состав и последовательность воздействий можно выбрать из условий максимальной эффективности диагностирования. Каждое очередное воздействие при диагностировании назначается в зависимости от ответов объекта на предыдущие воздействия.

Система рабочего (функционального) диагностирования имеет вид (рис. 9.3).

Рис. 1.3. Модель системы рабочего диагностирования

В нейБТотсутствует, так как техническое диагностирование проводится во время применения объекта по своему назначению. На основные входы объекта поступают воздействия внешней среды Yi в. Реакции объекта в контрольных точках подаются в систему диагностирования через УС на ИПУ. Это устройство вырабатывает реакции Rj и подает их на БСРР. Кроме того, исследуемый объект выдает в систему диагностирования сигналы управления xj. Они транслируются через УСи подаются в БУи функциональную модель ФМ взависимости от режима работы объекта.

Блок управления в зависимости от сигналов xt и от сигналов БСРРвыдает команды на УС, который коммутирует каналы связи между ОД и ИПУ БСРРпроизводит сопоставление фактических реакций  в точках контроля ОД с идеальными реакциями Rj модели.

в точках контроля ОД с идеальными реакциями Rj модели.

В итоге БСРР выдает результаты диагностирования, на основе которых возможна организация воздействия на исследуемый объект с целью устранения отказа или переключения режима его работы.

Рабочее диагностирование обеспечивает возможность немедленного реагирования системы диагностирования и управления объектом на нарушения правильности функционирования, переключения режимов работы объекта, отключения отказавших элементов и т. д. В результате повышаются безопасность и эффективность полетов. Недостатком данного вида диагностирования является то, что рабочие воздействия не могут выбираться из условий оптимальности процесса диагностирования и не всегда обеспечивается необходимая глубина диагностирования.

Представленные на рис. 9.2 и 9.3 модели систем технического диагностирования могут видоизменяться в зависимости от различных характеристик систем: степени автоматизации процесса технического диагностирования (автоматические, автоматизированные, ручные), вида средств диагностирования (аппаратурные и программные), места расположения относительно объекта (встроенные, внешние), формы представления информации в процессе диагностирования (дискретные, аналоговые), характера решаемых задач (определение дефекта или вида состояния объекта) и т. д.

Таблица состояний объекта

|

| S 0

| S 1

| S 2

| …

| Sj

| …

| SN

|

| 𝜋1

|

| R 11

| R 12

| …

| R 1j

| …

| R 1 N

|

| 𝜋2

|

| R 21

| R 22

| …

| R 2j

| …

| R 2 N

|

| .

| .

| .

| .

| .

| .

| .

| .

|

| 𝜋 i

|

| Ri 1

| Ri 2

| …

| Rij

| …

| RjN

|

| .

| .

| .

| .

| .

| .

| .

| .

|

| 𝜋 n

|

| Rn 1

| Rn 2

| …

| Rnj

| …

| RnN

|

В первом случае число состояний равно числу N элементов схемы. Соответственно эта таблица будет содержать N +1 состояний (N отказов и одно работоспособное) и не менее N проверок.

Если объект многорежимный, то число проверок состояний возрастает: один и тот же контролируемый параметр объекта в разных' режимах работы определяет различные проверки.

В ряде случаев построение логической диагностической модели объекта оказывается затруднительным. Тогда таблицу состояний строят по результатам инженерного анализа непосредственно из электрической (или электромеханической) схемы объекта, предварительно задавшись наиболее вероятными отказами. При этом в таблицу состояний может быть записано неограниченное число проверок.

Табличная модель строится на основе его логической модели.

Рассмотрим принцип построения таблицы состояний табличной модели объекта) на примере логической модели системы электроснабжения (рис.1.10).

Таблица должна содержать одно работоспособное состояние S0и шесть неработоспособных (S 1 S 2 ...S6, соответствующих блокам Qi логической модели. Число элементарных проверок должно быть шесть: 𝜋1 р 𝜋2 2... 𝜋6 б (рассматриваются только статические параметры).

Табл. 1.2 состояний заполняется в следующей последовательности:

• при состоянии S 0 (все блоки работоспособны) результаты всех проверок соответствуют 1. Следовательно, столбец S0 заполняется единицами. Для заполнения столбца S 1 полагаем отказавшим блок Q 1. В этом случае 𝜋1= 0. Поскольку 𝜋1поступает на входы Q 2и Q 3то принимают значения 0 их выходы 𝜋2 и 𝜋3и т. д. В результате столбец S 1 заполняется нулями.

Отказ блока Q 2определяет равенство нулю результатов проверок 𝜋2, 𝜋4, 𝜋6.Остальным проверкам соответствуют 1. Аналогично заполняются оставшиеся столбцы табл. 1.2.

Для заполнения таблицы состояний объекта диагностирования можно также воспользоваться функциями входных сигналов i -го блока модели. Функция Fi входных сигналов i -го блока есть конъюнкция правильных входов этого блока.

Таблица 9.2

Таблица состояний системы электроснабжения

| 𝜋 i

| S 0

| S 1

| S 2

| S 3

| S 4

| S 5

| S 6

|

| 𝜋1

|

|

|

|

|

|

|

|

| 𝜋2

|

|

|

|

|

|

|

|

| 𝜋3

|

|

|

|

|

|

|

|

| 𝜋4

|

|

|

|

|

|

|

|

| 𝜋5

|

|

|

|

|

|

|

|

| 𝜋6

|

|

|

|

|

|

|

|

Для рассматриваемой модели имеем:

F 1= n0 𝜋5; F 2= 𝜋 i 𝜋4; F 3= 𝜋1; F 4= 𝜋2; F 5= 𝜋3; F 6= 𝜋2 𝜋3.

Составим функции условий работы блоков вида 𝜋 i = Qi Fi

𝜋1= Q 1 F 1= Q 1 n a 𝜋5;

𝜋2= Q 2 F 2= Q 2 𝜋1 𝜋4;

𝜋3= Q 3 F 3= Q 3 𝜋1;

𝜋4= Q 4 F 4= Q 4𝜋2;

𝜋5= Q 5 F 5= Q 5𝜋3;

𝜋6= Q 6 F 6= Q 6 𝜋2 𝜋3;

Первый столбец таблицы заполняется единицами (S 0). Второй столбец заполняется при условии Qi = 0. При этом из уравнений (9.7) получаем:

𝜋1 = Q 1na 𝜋5 = 0n а 𝜋3;

𝜋2 = Q 2 𝜋1 𝜋4 =1·0 = 0;

𝜋3= Q 3 𝜋1 =1·0 = 0

𝜋4= Q 4𝜋2 = 1·0 = 0;

𝜋5= Q 5𝜋3 =1·0 = 0;

𝜋6= Q 6 𝜋2 𝜋3 = 1·0 = 0.

Аналогично определяются значения выходов 𝜋 i при Q 2= 0, Q 3= 0, Q 4= 0, Q 5= 0, Q 6= 0.

Таблицу состояний можно получить непосредственно из принципиальной электрической схемы объекта диагностирования, не составляя логическую модель объекта. Задав на этой схеме контрольные точки и условно вводя поочередно намеченные отказы, путем инженерного анализа работы схемы определяют в двоичной форме реакции в каждой контрольной точке. При этом для лучшего выбора минимизированного теста целесообразно первоначально назначать большее число таких контрольных точек.

ДИАГНОСТИЧЕСКИЕ ПАРАМЕТРЫ

Получение информации о техническом состоянии объекта осуществляется путем измерения диагностических параметров.

Различают прямые и косвенные диагностические параметры.

Прямые параметры непосредственно характеризуют техническое состояние объекта. К ним относятся характеристики элементов электрических схем и элементов конструкций объектов (электрическое сопротивление, индуктивность, емкость, люфт в подшипниках, зазоры в сопряженных деталях и т.д.).

Косвенные параметры опосредованно характеризуют техническое состояние объекта. К ним относятся характеристики протекающих в объектах процессов – электрические токи и напряжения, температуры, давления жидкостей и газов и т.д.

В зависимости от назначения диагностические параметры подразделяются на определяющие и вспомогательные.

Определяющие параметры используются для определения вида технического состояния объекта. С их помощью множество технических состояний объекта разделяется на множество работоспособных состояний и множество неработоспособных состояний.

Вспомогательные параметры используются для поиска места отказа. С их помощью из множества неработоспособных состояний выделяется конкретное неработоспособное состояние, т.е. место отказа.

Определяющий параметр характеризует качество функционирования объекта.

Пусть качество функционирования объекта характеризуется функцией Е (х), зависящей от определяющего параметра х объекта. Под этой функцией можно, например, понимать эффективность применения объекта – вероятность выполнения объектом поставленных задач в зависимости от отклонения параметра х от его номинального значения х (рис. 9.11).

Критические значения параметра хакр и хбкр определяют область функционирования объекта Sф, в которой

хакр<х<хбкр

За пределами этой области функция качества объекта уменьшается настолько, что он не выполняет предназначенных задач. Выход параметра на границы хакр и хбкр означает предельное состояние, когда дальнейшая эксплуатация объекта невозможна ввиду снижения эффективности объекта либо по требованиям безопасности полета. Поэтому назначается рабочая область Sp работоспособных состояний объекта, в которой параметр должен находиться в допустимых пределах хар< х < хбр.

Рис. 1.11. Зависимость функции качества

объекта от определяющего параметра

Это неравенство является условием работоспособности объекта, а диапазон приемлемых значений параметра xbp – xap= 2δназывается полем допуска параметра х.

Однако в процессе эксплуатации выход параметра на границы работоспособности, т. е. на границы допусков xap и xbp, недопустим. Поэтому для параметра объекта часто устанавливается поле упреждающих допусков SY y с границами xay и xby. При этом xbp – xby≥ 0, xap – xay≤ 0.

Упреждающие допуски создают запас работоспособности, обеспечивающий при периодическом контроле с профилактическими (восстановительными) работами безотказную работу объекта до очередной проверки, а при непрерывном контроле – до возможности выполнения восстановительных работ.

Установление значений упреждающих допусков - одна из задач прогнозирования технического состояния объекта.

В зависимости от числа регламентируемых границ поля допусков параметра различают двусторонние и односторонним поля. Для двусторонних полей допусков устанавливают две границы. Примерами двусторонних полей допусков могут служить допуски на регулируемые напряжения и частоту тока самолетных генераторов, потенциометров, на погрешности приборов и т. д.

Для односторонних полей допусков регламентируется только одна граница. Такие поля устанавливают, когда значения параметров должны располагаться в одних случаях в зоне от х до ∞, а в других - в зоне от 0 до хв. Например, для переходных сопротивлений контактов задают лишь максимально допустимое значение: чем меньше оно в реальном случае, тем лучше. Для сопротивления изоляции электрических проводов задают лишь минимально допустимое значение: чем больше оно в реальном случае, тем лучше.

Виды расположений полей допусков изображены на рис. 9.12. Двусторонние поля могут быть симметричными и несимметричными относительно номинального значения хn параметра.

Рис. 1.12. Поле допусков на параметр:

а)– одностороннее с верхней границей;

б)– одностороннее с нижней границей;

в)– одностороннее с верхней и нижней границами

На разных этапах (производство, эксплуатация, ремонт) на объект воздействуют различные факторы, к нему предъявляются различные требования. Поэтому для каждого этапа устанавливают различные допуски на параметры объекта: производственные) эксплуатационные, ремонтные.

Производственные допуски назначаются разработчиком и заводом-изготовителем объекта; эксплуатационные допуски – совместно с разработчиком, заводом-изготовителем и заказчиком (эксплуатирующей организацией); ремонтные допуски – заводом-изготовителем и заказчиком.

Как правило, области производственных Sn, эксплуатационных Sэ и ремонтных Sрем допусков характеризуются соотношением: Sn  S рем

S рем  Sэ.

Sэ.

Графически это соотношение показано на рис. 1.13 (для двусторонних полей допусков δ i).

Значения параметра х для множества однотипных объектов являются случайными величинами с плотностью распределения f (x) (рис 1.14). На графике заштрихованные участки qa и qb определяют значения вероятностей выхода параметра за пределы нижней и верхней границ допусков соответственно. Законы распределения f (x)могут быть различными. В частности, для авиационных приборов этот закон во многих случаях является нормальным.

Рис. 1.13. Схема соотношений между полями допусков

Рис. 1.14. График распределения определяющего параметра

На заводе-изготовителе объекты, параметры которых выходят за пределы производственных допусков, бракуют и приводят затем в соответствие с требованиями. Поэтому, а также вследствие более широкого поля эксплуатационных допусков (рис. 1.13) для новых объектов, выпускаемых заводом, участки qa и q бBграфике плотности распределения практически отсутствуют, т. е. вся кривая f (x)располагается в зоне поля допусков с определенным запасом работоспособности.

Однако с течением времени эксплуатации (хранения) характеристики объекта изменяются: изменениям могут быть подвержены математические ожидания хт и дисперсия σвыходного параметра. Зависимость от наработки (хранения) этих характеристик х (t) m σ х (t)или одной из них - одно из условий возможности прогнозирования технического состояния объектов авиационного оборудования.

Диагностические параметры, используемые при контроле технического состояния и поиска места отказа, называются контролируемыми параметрами.

Диагностические параметры, используемые при прогнозировании технического состояния объекта, называются прогнозируемыми параметрами.

Контрольные вопросы

1. Дайте определение понятию техническая диагностика.

2. Поясните графическое изображение взаимного расположения областей видов технических состояний.

3. Перечислите основные задачи технического диагностирования.

4. Поясните два направления решения задач технического диагностирования.

5. Поясните способы и виды технического диагностирования.

6. Поясните термины тест и алгоритм технического диагностирования.

I. Поясните понятия моделей систем тестового и функционального диагностирования.

8. Дайте определение моделей диагностирования и назовите их виды.

9. Какие объекты относятся к классам: непрерывных, дискретных и гибридных?

10. Дайте характеристику аналитической модели объекта диагностирования.

II. Как отразится на модели наличие на выходе объекта нескольких параметров?

12. Поясните понятия правильная и неправильная логические модели.

13. Приведите пример и поясните структурную, функциональную и логическую модели объекта.

14. Как получить табличную модель объекта диагностирования?

15. Определите виды параметров диагностирования.

16. Виды полей допусков на параметр.

Тема 2 (4 ч). КОНТРОЛЬ ТЕХНИЧЕСКОГО СОСТОЯНИЯ АВИАЦИОННОГО ОБОРУДОВАНИЯ

Магнитная дефектоскопия

Обнаружение дефектов магнитными методами основано на том, что в намагниченном теле при наличии в нем дефектов типа трещин, раковин, инородных включений и т.п. вокруг этих дефектов возникает поле рассеяния. Магнитные силовые линии, искривляясь, выходят на поверхность и могут быть обнаружены различными способами.

На Рис 2.1 показаны два дефекта, из которых (а) один находится вблизи поверхности и ориентирован поперек силовых линий, а другой - в глубине и ориентирован вдоль силовых линий. Очевидно, что надежно обнаружить можно только дефект а, так как он вызывает заметное искажение магнитного поля

На Рис 2.1 показаны два дефекта, из которых (а) один находится вблизи поверхности и ориентирован поперек силовых линий, а другой - в глубине и ориентирован вдоль силовых линий. Очевидно, что надежно обнаружить можно только дефект а, так как он вызывает заметное искажение магнитного поля

Рис. 2..1. Схема магнитного метода контроля: а - дефект создает большое поле рассеяния; б – дефект практически не создает поле рассеяния.

В зависимости от способа обнаружения поля рассеяния различают магнитопорошковый, магнитографический, феррозондовый и другие методы магнитного контроля

Метод акустической эмиссии

Сущность этого метода неразрушающего контроля состоит в улавливании и анализе очень слабых упругих колебаний, которые возникают в твердом теле при развитии в нем дефектов типа трещин. Таким образом, метод акустической эмиссии (АЭ) является пассивным (в отличие от эхо-метода УЗ-контроля, при котором упругие колебания вводятся в объект контроля извне)

При продвижении трещины в металле (керамике, стекле) происходит высвобождение упругой энергии и в теле возникают волны упругих колебаний. Эти колебания можно уловить, например, с помощью пьезоэлектрических датчиков и получить важную информацию о местоположении трещины в детали или конструкции, ее размере и следить за ее развитием.

На Рис 3.14 представлены формы единичных импульсов АЭ от растущих трещин различного размера. Важной характеристикой является амплитуда импульса – она характеризует степень опасности дефекта. Кроме того, регистрируется суммарное число импульсов и скорость счета.

Рис 3.14 Экспериментально зарегистрированные формы единичных импульсов АЭ

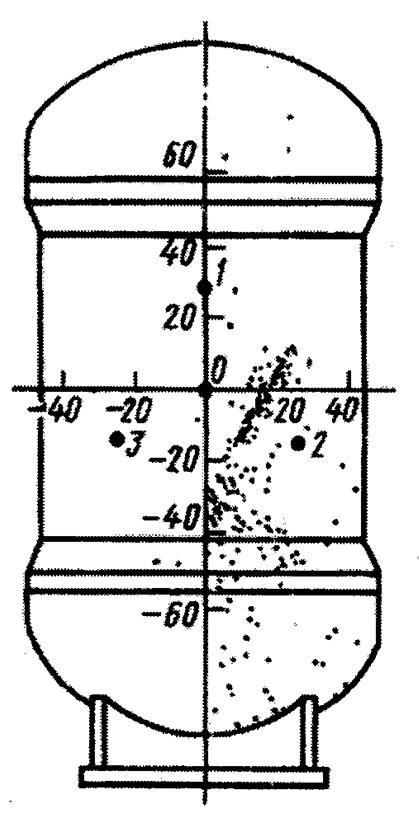

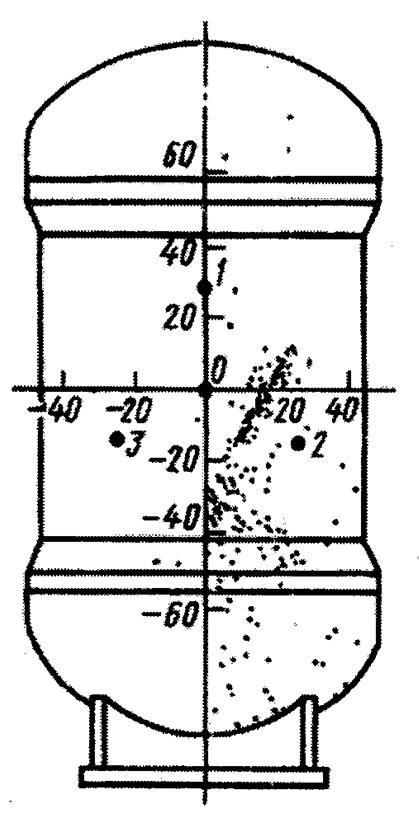

Расположение нескольких датчиков на объекте контроля позволяет точно определить координаты дефекта, излучающего упругие волны (по разности времени прихода сигнала на разные датчики). На рис 3.15 представлена картина распределения индикаций источников АЭ на мониторе аппаратуры контроля

Рис 3.15 Картина распределения индикаций источников АЭ при испытании сосуда высокого давления. Здесь крупные точки с цифрами 1,2,3,4 - датчики приема сигналов АЭ, мелкие точки – отдельные импульсы АЭ, возникающие в процессе повышения давления в испытуемом сосуде. Скопление индикаций в средней части сосуда говорит о наличии серьезного дефекта

Достоинства метода АЭ:

1. Метод акустической эмиссии обеспечивает обнаружение и регистрацию только развивающихся дефектов. В результате этим методом обнаруживаются наиболее опасные дефекты – те, которые растут под действием напряжений и могут привести к разрушению. В то же время, дефекты, которые не развиваются (в том числе, крупные по размерам) этим методом не обнаруживаются. Такое свойство метода АЭ повышает надежность отбраковки изделий при неразрушающем контроле

2. Метод АЭ обладает высокой чувствительностью к растущим дефектам. Его чувствительность значительно превосходит чувствительность других методов. Предельная чувствительность акустико-эмиссионной аппаратуры составляет 1*10 _ 6 мм², что соответствует выявлению скачка трещины протяженностью 1 мкм на величину 1 мкм

3. Метод АЭ обладает свойством интегральности, заключающимся в том, что, используя один или несколько преобразователей АЭ, установленных неподвижно на поверхности объекта, можно контролировать весь объект. Координаты дефектов определяются без сканирования поверхности объекта преобразователями (как это необходимо, например, в эхо-методе). Соответственно, состояние поверхности объекта контроля не влияет на результаты контроля. Свойство интегральности особенно полезно в случае, если доступ к поверхности контролируемого объекта затруднен или невозможен (например, в случае контроля теплоизолированных трубопроводов, атомных реакторов и т.д.).

4. Дистанционность метода АЭ проявляется в том, что контроль можно проводить при удалении оператора от контролируемого объекта. Поэтому контролю доступны такие протяженные объекты, как магистральные трубопроводы

5. Метод АЭ имеет меньше ограничений, связанных со свойствами и структурой конструкционных материалов, чем другие методы НК. Например, метод АЭ используется для контроля композиционных материалов, для которых применение других методов НК затруднено или невозможно.

Применение метода АЭ ограничивается в ряде случаев из-за трудностей выделения сигналов АЭ на фоне помех

4. РАДИАЦИОННЫЕ МЕТОДЫ КОНТРОЛЯ

Радиационный вид НК основан на взаимодействии проникающих излучений (электромагнитных и корпускулярных) с объектом контроля и регистрацией результатов этого взаимодействия.:

Излучения, которые применяются при радиационном контроле, описываются либо частотой f и длиной волны λ, либо энергией излучения Е. Для неразрушающего контроля применяют излучения с длиной волны менее 10 нм. и частотой f > 1016Т Гц. (видимый свет имеет частоту f ~ 1014 Гц, а длину волны λ = 500 нм.). Чем выше энергия излучения Е, тем выше проникающая способность излучения. Максимально достижимая в настоящее время величина Еmax = 300 МэВ.

Индикаторы излучения

Для преобразования распределения интенсивности излучения в видимое изображение служат специальные индикаторы: фотопленка, радиолюминисцентные экраны, ксерорадиографические пластины., электроннооптические преобразователи, рентгеновидиконы

Фотопленка является универсальным индикатором, используемым в широком спектре излучений. Светочувствительное вещество (бромистое серебро), нанесенное на прозрачную основу пленки разлагается гамма-квантами, так же, как и видимым светом. Плотность почернения пропорциональна произведению интенсивности падающего излучения I на время (величина упавшего потока).

Примером широкого применения фотопленки в качестве индикатора проникающего излучения является флюорография. Максимальная чувствительность фотопленки достигается при энергии квантов около 45 кэВ. После экспонирования фотопленка должна быть подвергнута обычной обработке – проявление, фиксация изображения, промывка, сушка28 Фотопленку просто и удобно использовать при проведении неразрушающего контроля в мелкосерийном и единичном масштабе. Она обладает высокой разрешающей способностью – около 100 лини на 1 мм., результаты контроля легко сохранять длительное время. Недостатком фотопленки как индикатора является длительность процесса ее обработки, использование драгоценного металла -серебра 2. Ксерорадиографическая пластина - металлическая пластина (чаще латунная) с нанесенной на нее слоем аморфного полупроводника (селена). Между слоями подается начальное напряжение,слой селена заряжается относительно металлической пластины. Далее происходит экспонирование т.е. облучение пластины потоком излучения, который уже прошел через объект контроля и имеет распределение интенсивности соответствующее дефектам ОК (см Рис 4.1). В месте дефекта типа полости интенсивность излучения возрастает. Неоднородность излучения создает потенциальный рельеф на селеновой пластине, т.е.заряженость селенового слоя в разных точках будет разной (относительно латунной пластины). Далее на селеновый слой напыляется электростатически заряженный порошок типа графитовой пыли. Там. где потенциал, больше, налипнет больше порошка. Потом к этой пластине прикладывается лист бумаги на который этот порошок переходит. То-есть, процесс носит такой же характер, как при обычном ксерокопировании, только облучение осуществляется не видимым светом, а рентгеновским или гамма-излучением Достоинство ксерорадиографии по сравнению с фотографированием: - высокая производительность, оперативность; - хорошее качество изображения и контрастность. Недостаток: - меньше разрешающая способность (20 линий на 1 мм;) - жесткость пластины., затрудняющая контроль изделий сложной формы 3. Радиолюминисцентные индикаторы - в их основе лежат люминофоры, которые наносят на непроводящую поверхность (экран). Люминофор - вещество, преобразующее излучение одной длины волны в излучение с другой длиной волны. Как правило, преобразуется коротковолновое излучение в более длинноволновое. Известные люминофоры: ZnS, CdS, PbSO4. Разновидностью таких люминофорных индикаторов являются сцинтилляционные кристаллы, например NaY(Te). Они дают вспышку видимого света при падении на них кванта излучения. 4. Электроннооптические преобразователи - имеют то же устройство, что и приборы ночного видения, только катод их чувствителен к проникающему излучению. 5. Рентгеновидиконы – по сути своей передающие телевизионные трубки – видиконы, с той лишь разницей, что мишень у них чувствительна к рентгеновскому и гамма-излучению. 4.3 Общая схема проведения нк радиационными методами Обобщенная схема радиационного контроля качества изделия по прошедшему излучению представлена на Рис. 4.6

7. ОПТИЧЕСКИЙ КОНТРОЛЬ

7.1 Общие вопросы оптического неразрушающего контроля

Оптический неразрушающий контроль основан на взаимодействии светового излучения с контролируемым объектом и регистрации результатов этого взаимодействия.

В оптическом контроле используются электромагнитные волны от ультрафиолетового (УФ) до инфракрасного (ИК) диапазонов, но, в основном, применяют излучение видимого диапазона (ВИ) с длиной волны 0,2 – 0,5 мкм.

Оптические методы контроля условно можно разделить на три группы:

1. Визуальный и визуально-оптический методы отличаются простотой и доступностью и поэтому имеют наибольшее распространение. Вместе с тем, результаты контроля в этом случае в наибольшей степени определяются личными качествами оператора: его зрением, умением, опытом.

2. Фотометрический, спектральный, телевизионный, в основном строятся на результатах аппаратурных измерений и обеспечивают меньшую субъективность контроля

3. Интерференционный, дифракционный, поляризационный, голографический, рефрактометрический используют волновые свойства света и позволяют производить неразрушающий контроль объектов с чувствительностью до десятых долей длин волн источника излучения.

С помощью оптических методов можно выявлять внутренние дефекты в прозрачных и полупрозрачных телах. Если же материал объекта непрозрачен, у такого объекта можно проверить состояние внешних и внутренних поверхностей или размеров. В зависимости от свойств материалов контролируемого объекта оптический контроль осуществляется в отраженном,прошедшем или рассеянном излучении. Параметры источников света (интенсивность, спектр, направление, поляризация и т.д.) выбирают исодя из конкретных условий, чтобы обеспечить максимальный контраст изображения Контрастом изображения дефекта (Кд) называют перепад яркости на дефектном участке и окружающем дефект фоне:42 Кд = (Вф - Вд)/ Вф Где Вд, Вф – яркость изображения дефекта и фона, кд/м²

Методы поиска места отказа

Число возможных состояний объекта диагностирования определяется числом k элементов, из которых состоит объект N = 2 k. Одно из этих состояний – работоспособное, а остальные (2 k –1) –неработоспособные. При этом принимается, что каждый из k элементов может находиться только в двух состояниях – работоспособном и неработоспособном.

Так, устройство, состоящее только из 10 элементов, может иметь число состояний N = 210= 1024. Естественно, что при большом числе возможных состояний объекта поиск места отказа в нем является довольно трудоемкой задачей.

Для решения задачи автоматического или ручного алгоритмического поиска места отказа на практике целесообразно сделать определенные обоснованные допущения.

Одним из них является допущение, что маловероятны случаи одновременных отказов более одного элемента в одном и том же объекте контроля. Тогда, в предположении только одного отказавшего элемента в объекте, число возможных состояний объекта становится равным (k +1)

(k –неработоспособных и одно – работоспособное).

Однако и это число оказывается большим. Для дальнейшего, уменьшения числа диагностируемых состояний можно использовать экспериментальные данные о вероятности отказов элементов. Состояния, которые имеют относительно малые вероятности, исключаются из перечня диагностируемых.

И все же для сложных объектов и в этом случае число вероятных состояний получается большим. Поэтому на практике следует использовать специальные методы, которые позволяют сократить количество проверок в процессе определения отказавшего элемента, а также автоматизировать процесс проверок.

Различают следующие методы поиска места отказа:

• последовательной проверки работоспособности элементов объекта;

• проверки половинным разбиением цепочки последовательно соединенных элементов;

• комбинационные.

Методы последовательной проверки. В данном случае реализуется безусловный алгоритм диагностирования, при котором определение места отказа осуществляется путем заданной последовательности проверок каждого элемента объекта диагностирования. При этом процесс проверок продолжается до момента определения отказавшего элемента. В этом случае реализуется безусловный алгоритм диагностирования с условной остановкой.

К методам последовательной проверки относятся:

• мет

объекта диагностирования на воздействия Y i, проверки π i через УС поступают на измерительно-преобразующее устройство ИПУ. Это устройство производит измерение реакцийобъекта различной физической природы и их преобразованиев величины единой физической природы, к которой относятся и реакции Ri модели.

объекта диагностирования на воздействия Y i, проверки π i через УС поступают на измерительно-преобразующее устройство ИПУ. Это устройство производит измерение реакцийобъекта различной физической природы и их преобразованиев величины единой физической природы, к которой относятся и реакции Ri модели. )поступают на блок сравнения и расшифровки результатов проверок БСРР. Наличие связи между БСРР иБУзависит от вида алгоритма диагностирования. Если алгоритм технического диагностирования условный, то указанная связь существует. Если алгоритм безусловный, то связь между БСРР и БУ отсутствует. В итоге БСРР выдает технический диагноз, указывающий вид технического состояния объекта и отказ с заданной глубиной.

)поступают на блок сравнения и расшифровки результатов проверок БСРР. Наличие связи между БСРР иБУзависит от вида алгоритма диагностирования. Если алгоритм технического диагностирования условный, то указанная связь существует. Если алгоритм безусловный, то связь между БСРР и БУ отсутствует. В итоге БСРР выдает технический диагноз, указывающий вид технического состояния объекта и отказ с заданной глубиной.

S рем

S рем

На Рис 2.1 показаны два дефекта, из которых (а) один находится вблизи поверхности и ориентирован поперек силовых линий, а другой - в глубине и ориентирован вдоль силовых линий. Очевидно, что надежно обнаружить можно только дефект а, так как он вызывает заметное искажение магнитного поля

На Рис 2.1 показаны два дефекта, из которых (а) один находится вблизи поверхности и ориентирован поперек силовых линий, а другой - в глубине и ориентирован вдоль силовых линий. Очевидно, что надежно обнаружить можно только дефект а, так как он вызывает заметное искажение магнитного поля