| Обрабатываемый

|

| Подача

| (мм/об)

| при

|

| V,

м/мин

| диаметре сверла,;

| мм

|

| материал

|

|

|

|

|

|

| Алюминие

| 70-200

| 0,10

| 0,30

| 0,38

| 0,48

| 0,55

|

| вый сплав

|

|

|

|

|

|

|

| Чугун:

|

|

|

|

|

|

|

| серый

| 60-100

| 0,10

| 0,25

| 0,38

| 0,45

| 0,55

|

| ковкий

| 70-120

| 0,05

| 0,12

| 0,25

| 0,28

| 0,35

|

| Сталь:

|

|

| корро

| 30-75

| 0,03

| 0,10

| 0,12

| 0,18

| 0,22

|

| зионно-

|

|

|

|

|

|

|

| стойкая

|

|

|

|

|

|

|

| конст

| 60-100

| 0,05

| 0,12

| 0,15

| 0,18

| 0,22

|

| рукци

|

|

|

|

|

|

|

| онная

|

|

|

|

|

|

|

| ИВ

| 70-120

| 0,05

| 0,12

| 0,15

| 0,18

| 0,22

|

| 175-

|

|

|

|

|

|

|

|

|

|

|

|

|

| НВ

| 60-80

| 0,05

| 0,10

| 0,13

| 0,18

| 0,22

|

| 250-

|

|

|

|

|

|

|

|

|

|

| быстро

| 40-60

| 0,05

| 0,10

| 0,13

| 0,18

| 0,22

|

| режу

|

|

|

|

|

|

|

| щая

|

|

|

|

|

|

|

Зенкерование — предварительная обработка литых, штампованных или просверленных отверстий под последующее развертывание, растачивание или протягивание. При точности отверстий 11 — 13-го квалитета и параметре шероховатости поверхности Ra = 10 ч- 5 мкм зенкерование может быть окончательной операцией. Диаметры отверстий после зенкерова- ния предпочтительно назначать с отклонением +, например 181о;оз?, и увеличивать номинальный диаметр зенкера на величину А (см. табл. 9). Зенкеры направляют по кондукторным втулкам. Торцовое затачивание (2ф = 180°) уменьшает увод инструмента.

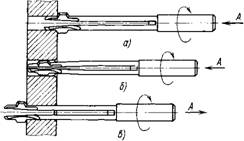

Развертывание — чистовая обработка отверстий с точностью 7—11-го квалитета, не изменяющая положения их осей. Для отверстий, пересеченных пазами, а также для устранения огранки применяют развертки с левым направлением винтовых канавок, нечетным числом зубьев и с неравномерным угловым шагом. Отверстия с параметром шероховатости поверхности Ra = 5 мкм развертывают после сверления с припуском по диаметру 0,3 — 0,5 мм; с Ra = 2,5 мкм — после зенкеро- вания с припуском 0,25 — 0,4 мм; с Ra = 1,25 мкм — после чернового развертывания с припуском 0,15 — 0,25 мм (меньшее значение для d ^ 10 мм, большее для d > 30 мм). Допуск соосности двух или нескольких отверстий обеспечивают обработкой «в линию». Предварительно отверстие сверлят напроход или с двух сторон с поворотом кондуктора, а зенкеруют и развертывают «в линию» — за один рабочий ход. Длину верхней и нижней направляющих частей зенкера выбирают такой, чтобы в начале зенкерования они находились в верхней и нижней кондукторных втулках. Зенкеры закрепляют в плавающих или быстросменных патронах. Развертывание выполняют аналогично зенкерованию; допускается развертывание без нижнего направления. При большом расстоянии между отверстиями или при пониженных требованиях к допуску соосности (#7А/9; H9/d\0; HU/dU) для сокращения длины инструмента применяют зенкеры и развертки с укороченными нижними направляющими, входящими в нижние кондукторные втулки, только при обработке последнего отверстия в заготовке. Если нижнее отверстие глухое, инструмент направляют по втулке, вмонтированной в промежуток между ступенями. Зенкерование и развертывание «в линию» отверстий разного диаметра выполняют ступенчатым инструментом. При высоких требованиях к параметрам шероховатости поверхности (ita=l-=-0,l мкм) и точности 6 — 7-го квалитета применяют однолезвийные выглаживающие развертки типа Мапал (ФРГ) с СМП и направляющими твердосплавными планками (рис. 145), диаметром 8 — 80 мм с подачей СОЖ под давлением 0,4 — 0,6 МПа по внутренним каналам в инструменте. При

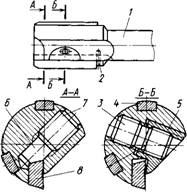

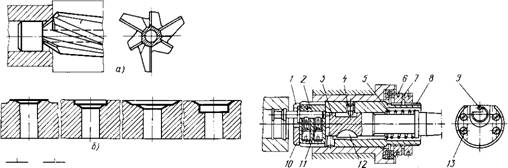

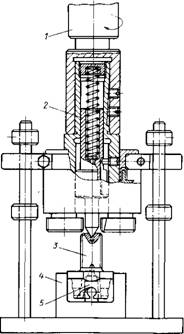

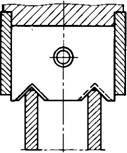

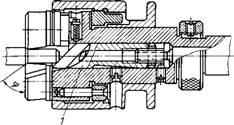

Рис. 145. Однолезвийная развертка типа «Мапал»:

1 — корпус; 2 — упорный штифт; 3 — крепежный винт; 4 — твердосплавная планка; 5 — прижим; 6 — сухарь; 7 - регулировочный винт; 8 - твердосплавная режущая пластина

Рис. 145. Однолезвийная развертка типа «Мапал»:

1 — корпус; 2 — упорный штифт; 3 — крепежный винт; 4 — твердосплавная планка; 5 — прижим; 6 — сухарь; 7 - регулировочный винт; 8 - твердосплавная режущая пластина

|

обработке заготовок из металлов, дающих сливную стружку, припуск на развертывание составляет в среднем 0,3 мм на диаметр, хрупких — 0,4 мм. Режущая твердосплавная пластина — двусторонняя с передним углом у = 0° для хрупких металлов и у = 12° для металлов, дающих сливную стружку. Заборная часть приведена в табл. 14. В радиальном направлении пластину регулируют двумя винтами и устанавливают с возвышением над направляющими планками на 0,01 —0,04 мм (в среднем 0,02 мм) с обратным конусом по длине пластины 0,01—0,02 мм. Например, для получения отверстия диаметром 20 + 0,021 мм диаметр направляющих планок 19,99_0оо5 мм' а нож устанавливают с превышением над планками на 0,02 мм, т. е. на размер 20,01^ 005 мм. Пластины регулируют в центрах специального контрольного приспособления по индикаторам с ценой делений 1 мкм. Жестким микрометром пользоваться нельзя. В осевом направлении пластина не регулируется и выступает за торец направляющих планок на 0,2 — 0,4 мм, т. е. несколько больше подачи на оборот. Пластину закрепляют прижимной планкой с винтом с правой и левой резьбой.

Параметр шероховатости поверхности направляющих планок, припаянных к корпусу, Ra = 0,25-^0,1 мкм. При длине заборной части 7 мм v = 4-г 10 м/мин; so = 0,2-f-0,5 мм/об; при длине 1,3 — 3 мм t; = 20-И00 м/мин; 50 = 0,1 -f- 0,3 мм/об. Развертку закрепляют в плавающем патроне, не направляя по кондукторной втулке. Режимы резания одно- лезвийными развертками Мапал приведены в табл. 15.

14. Заборная часть разверток Мапал

| Заборная часть

| Максимальная глубина резания, мм

| Параметр шероховатости поверхностиRa,мкм

| Обработка заготовок

| |

| ^ г

| -г

| 0,25

| 0,12-0,4

| Из чугуна и стали с Ra < 0,25 мкм. При обработке деталей из чугуна v ^ 20 м/мин, из стали v ^ 15 м/мин

| | s

ЛА

| J

|

| 0,25

| 0,12-0,5

| Из всех материалов при v меньшей, чем v для заборной части III

| |

|

| My

| | л

| I

|

| 0,25

| 0,25-0,8

| Из всех материалов с максимальным значением V

| | | | | | | | | |

| * При у=12 угол подточки передней поверхности Х = 6° (левый скос на длине 7 мм).

|

В отличие от разверток Мапал твердосплавные пушечные развертки монолитные. Их чередующиеся режущие и направляющие зубья (ленточки) шлифуют до одинакового диаметра. Заборная фаска режущих зубьев опережает фаску направляющих на величину, немного превышающую подачу на оборот. При d = 10 мм число чередующихся режущих и направляющих зубьев z = 4; при d = 25 z = 6. Тщательно очищенную СОЖ подают в зону резания через каналы в инструменте под давлением 0,4 — 0,6 МПа. Необходимые точность отверстия и расположение его оси обеспечивают направлением инструмента по твердосплавной втулке, максимально приближенной к торцу детали с зазором по диаметру

15. Условия работы однолезвийных разверток Мапал (I—III см. табл. 14)

| Припуск *3 на диаметр, мм

|

Сталь с ав, МПа:

< 400

< 750

< 900

> 900

Сталь:

| 0,3-0,5 0,3-0,5 0,2-0,5 0,2-0,4

|

| 0,2-0,4 0,2-0,4 0,2-0,4 0,1-0,3

|

| 0,3-0,5 0,3-0,5 0,3-0,5 0,2-0,4

|

хромонике- левая

коррозионно-стойкая

Чугун: СЧ 18

СЧ 25

СЧ 40

-20

|

| -90

| |

| -20

| |

| -70

| |

| -20

| |

| -50

| |

| -20

| |

| -30

| | 7-

| -20

| | 8-

| -50

| |

| -12

| |

| -50

| |

| -20

| |

| -40

| |

| -20

| |

| -40

| |

| -20

| |

| -30

| |

| -15

| |

| 0,1-0,3 0,1-0,3 0,1-0,3 0,1-0,3

0,1-0,5 0,1-0,2

|

| 4-10 4-10 6-12 6-12

4-У 2-8

|

| 0,2-0,5 0,2-0,5 0,2-0,5 0,2-0,5

0,2-0,5 0,1-0,3

|

| 0,1-0,5 0,1-0,5 0,1-0,5 0,1-0,5

0,2-0,5 0,1-0,2

|

Чугун ковкий

Эмульсией Укри- нол-1», сульфо- фрезолом

Полусинтетической эмульсией Аквол-ЮМ, 90% керосина и 10% масла И-20А

Эмульсией «Ук- ринол-1», сульфо- фрезолом

Алюминиевый сплав с содержанием кремния, %:

< 5

< 5

Эмульсией «Ук- ринол-1», сульфо- фрезолом, 90 % керосина и 10% масла И-20А

Эмульсией «Укри- нол-1», 90% керосина и 10% масла И-20А

| Эмульсией «Укри- нол-1», сульфо- фрезолом

|

Продолжение табл. 15

| Обрабатываемый материал

|

| V,*1м/мин

| *2

sq, мм/об

| Припуск *[9]на диаметр, мм

| Охлаждение *[10]

| |

|

| /

| II, III

| /

| II, III

| | Медь:

мягкая

твердая

| +

| +

| 4- 6

5- 10

| 6-20 15-50 5-20 15-60

| 0,1-0,3 0,2-0,5

| 0,1-0,3 0,1-0,3

| 0,2-0,3 0,3-0,4

| Эмульсией «Укри- нол-1», суль- фофрезолом

| | Латунь, имеющая стружку: сыпучую

сливную

| +

| +

| 6-12 3-7

| 10-20 20-80

7-15 10-40

| 0,2-0,5 0,1-0,3

| 0,1-0,3 0,1-0,3

| 0,1-0,5 0,1-0,2

| Эмульсией «Укри- нол-1»

| | Бронза фосфорная

| +

|

| 5-10

| 6-20 30-80

| 0,2-0,4

| 0,1-0,3

| 0,2-0,5

| Сжатым воздухом

| | Пластмасса твердая

| +

|

| 6-20

| 6-20 30-150

| 0,1-0,4

| 0,3-0,5

| 0,3-0,5

| Сжатым воздухом. Водой

| *' При большой скорости резания v применять меньшие подачи £0; для разверток с заборной частью I скорость резания v и подача не зависят от способа подачи СОЖ; при заборных частях II и III разверток скорости резания в числителе — без внутреннего подвода СОЖ, в знаменателе — с внутренним подводом СОЖ.

*2 Для разверток диаметром 20 мм подача СОЖ под давлением 0,4 — 0,6 МПа; с уменьшением диаметра — давление повышать.

*3 При обработке металлов, дающих сливную стружку, припуск в среднем 0,3 мм, сыпучую — 0,4 мм на диаметр.

*4 Внутренняя подача 10—16%-ной эмульсии в зону резания особенно предпочтительна для глубоких отверстий и при плохом доступе к ним.

Обеднение эмульсии ухудшает качество поверхности и создает опасность образования нароста на режущей пластине и направляющих планках.

|

Примечание. Знаком «+» обозначен рекомендуемый угол у разверток деталей в зависимости от их материала.

вляет собой закаленную стальную оправку, на конус которой, заканчивающийся резьбой и гайкой, насажена чугунная втулка со спиральным разрезом и продольными канавками. На поверхность втулки наносят мелкозернистые поликристаллические синтетические алмазы или кубический нитрид бора. При d^ 20 мм используют тонкостенную стальную разрезанную вдоль втулку, на поверх-

_ ч s ч \ \ \'\Ч \ < s \ \ ^ ^ j /^fk

flllS^lp

Рис. 146. Развертка с брусками из СТМ

ность которой припаивают четыре бруска из СТМ, применяемых при хонинговании (рис. 146). Отверстие во втулке имеет одинаковый с оправкой тщательно притертый конус, что позволяет регулировать гайкой диаметр брусков путем продольного перемещения втулки на оправке. Развертку закрепляют в плавающем патроне..При развертывании отверстия в детали гидроагрегата из серого чугуна СЧ 20, высотой 105 мм, диаметром 25+ 0 08 мм (с делением поля допуска на 20 групп) алмазной разверткой, последнюю налаживают в интервале диаметров одной из групп с отклонением 4 мкм.. Предварительно отверстие развертывают двухступенчатой твердосплавной разверткой с припуском 0,03 мм на диаметр под получистовую развертку с алмазными брусками АСМ60/40. Алмазная развертка с брусками АСМ28/20 снимает припуск 0,010-0,012 мм на диаметр. Развертывание проводят за 1 — 3 дв. хода с подачей СОЖ (70 — 90% керосина и 10 — 30% масла И-20А) поливом или через инструмент; v = 20 м/мин; s0=l4-4,5 мм/об. Стойкость развертки — приблизительно 400 отверстий до регулирования; суммарная наработка — приблизительно 70 тыс. отверстий.

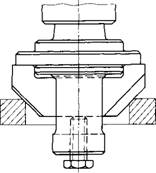

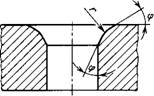

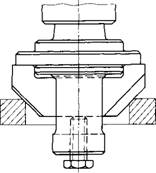

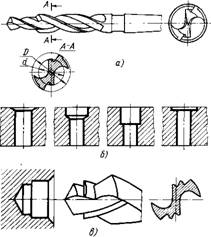

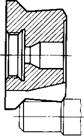

Конические отверстия обрабатывают в несколько переходов в зависимости от конусности (рис. 147). Отверстия с конусностью К от

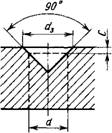

| Рис. 147. Схема обработки конических отверстий; диаметры:d0 —литого (штампованного) отверстия;dcи d'c' —после сверления; d3 —после конического зенкера; dK— после конической развертки; / — длина,, 2/

отверстия; л = —- конусность отверстия

|

1: 50 до 1: 30 после сверления до диаметра dc = dK-(0,2 -г 0,3) развертывают конической разверткой до диаметра dK. Отверстия с конусностью К 1:20 сверлят до диаметра dc = dK — (0,3 -4- 0,5), затем развертывают последовательно двумя коническими развертками до диаметра dK. Отверстия с конусностью К от 1: 16 до 1:8 сверлят до диаметра dc = dK-(1 ч- 1,2), зенкеруют коническим зенкером до диаметра d3 = dK-(0,3 ч- 0,5) и развертывают конической разверткой до диаметра dK. У заготовок с отверстием диаметром dc = dK-(3 ч- 5) зенкеруют цилиндрическое отверстие диаметром d'c = dK-{\ ч- 1,2), затем зенкеруют коническое отверстие диаметром d3 = dK-(0,3 ч- 0,5) и развертывают коническое отверстие до диаметра dK. Под конический зенкер целесообразно сверлить (зенкеровать) ступенчатое отверстие с диаметром второй ступени d'c = dK + 0,5//f-(l ч- 1,2). Для праворе- жущих конических инструментов рекомендуется левый наклон винтовых зубьев под углом 30 — 45°. При 5/А>0,8 используют станочный упор, ограничивающий осевое перемещение инструмента; при Ь/К < 0,8 (ручная подача) применяют упорные оправки, ограничивающие осевое перемещение инструмента при упоре в торец детали или в кондукторную втулку (5 — допуск на диаметр отверстия, мм). При высоких требованиях к точности конического отверстия (прилегание калибра-пробки по краске на поверхности не менее 75%) применяют конические однолезвийные выглаживающие развертки типа Мапал. Припуск после предварительного развертывания обыкновенной конической разверткой 0,4 — 0,6 мм на диаметр; v = 6 ч- 8 м/мин; 50 = 0,4 ч- 0,6 мм/об. Цилиндрические и конические отверстия с параметром шероховатости Ra = 0,5 ч- 0,15 мкм после развертывания обрабатывают роликовыми раскатками.

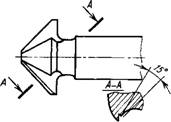

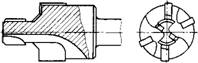

Рис. 148. Пластинчатая зенковка для снятия фаски в отверстии большого диаметра

Рис. 148. Пластинчатая зенковка для снятия фаски в отверстии большого диаметра

|

Снятие фасок в отверстиях не представляет технологических затруднений, если должен быть обеспечен параметр шероховатости поверхности Ra > 10 мкм и не оговаривается строгое расположение оси. При диаметре отверстия до 10 мм фаски снимают сверлом с соответствующим углом при вершине; при диаметре отверстия 10 — 40 мм — зенковкой; при диаметре отверстия св. 40 мм — пластинчатой зенковкой (рис. 148). Снятие фасок часто вызывает вибрацию и образование рифленой поверхности. Направление инструмента по кондукторной втулке или штифтом в отверстии, нечетный и неравномерный шаг зубьев зенковки с ленточками на задней поверхности шириной 0,1—0,2 мм без заднего угла, снижение подачи и «выхаживание» улучшают качество поверхности. В деталях из металлов, дающих сливную стружку (алюминий, латунь и. т. п.), фаски снимают трехзубыми затыло- ванными зенковками (рис. 149) с передним углом у=15° и стружечными канавками, образованными конической поверхностью. Благодаря радиусной канавке переменного профиля и указанным геометрическим параметрам достигаются параметр шероховатости поверхности фасок Ra = 1,25 мкм и хорошее

|

| Рис. 149. Зенковка стружечных канавок

|

| с коническои поверхностью

|

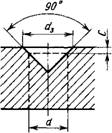

Рис. 150. Схема центрования с сохранением фаски после сверления

Рис. 150. Схема центрования с сохранением фаски после сверления

|

отделение стружки в виде коротких завитков без забивания канавки. При параметре шероховатости поверхности фасок Ra < 1,25 мкм применяют конические раскатки. Снятие фасок часто совмещают со сверлением отверстия (ступенчатыми сверлами) или цекованием торца (комбинированными цековками), а также с центрованием под последующее сверление отверстия. Диаметр d3 = d + 2С (рис. 150), где d — диаметр отверстия; С — размер фаски.

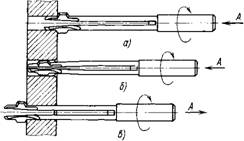

Рис. 151. Схемы работы пружинной зенковки: а —

снятие фаски с наружного торца детали; б~ промежуточное положение зенковки; в —снятие фаски с внутреннего торца; Л — направление подачи

Рис. 151. Схемы работы пружинной зенковки: а —

снятие фаски с наружного торца детали; б~ промежуточное положение зенковки; в —снятие фаски с внутреннего торца; Л — направление подачи

|

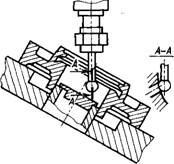

Снятие фасок (притупление острых кромок) на торцах и в проушинах вилок за одну операцию при диаметрах отверстий 5 — 30 мм проводят пружинными зенковками при прямом и обратном ходе инструмента (рис. 151). С внутренней стороны каналов, выходящих в центральное отверстие, фаски снимают ша- ро- или веретенообразными бор-фрезами при установке обрабатываемой детали под соответствующим углом (рис. 152). Для скругле- ния кромки отверстия (рис. 153) при условии ограничения радиуса г касательными под

Рис. 152. Схема снятия фаски в косом канале

Рис. 152. Схема снятия фаски в косом канале

|

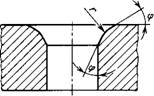

Рис. 153. Схема скругления кромки отверстия

Рис. 153. Схема скругления кромки отверстия

|

Рис. 154. Схема снятия фасок в трубках пластинчатой зенковкой

Рис. 154. Схема снятия фасок в трубках пластинчатой зенковкой

|

углом (р > 10° применяют профильные заты- лованные инструменты. Снятие фасок в отверстиях трубок небольшого диаметра объединяют со снятием наружных фасок пластинчатой зенковкой, укрепленной в корпусе оправки (рис. 154).

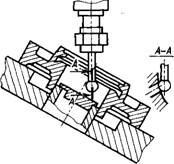

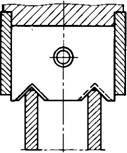

Бобышки или углубления цекуют при наличии центрального отверстия цековками, подрезными пластинами или зенкерами с торцовой заточкой. Инструмент рекомендуется направлять по отверстию в детали или по кондукторной втулке. Для устранения вибрации и лучшего отвода стружки торцовые зубцы смещают относительно оси в сторону вращения на величину Н«ОДД где D — диаметр цековки. В конце рабочего хода необходимо «выхаживание» на нескольких оборотах без подачи. Торцовые поверхности, не имеющие отверстия, подрезают периферией цековки (рис. 155, а), цековкой с центрованием (рис. 155,6) или цековкой с отверстием d0, смещенным относительно оси вращения на величину Е = d0/2 + (0,3 ч-0,5) (рис. 155, в). Цекование обеспечивает биение обрабатываемой поверхности до 0,1 мм на радиусе 100 мм и параметр шероховатости поверхности Ra = 2,5 мкм. Торцовые поверхности с параметром шероховатости Ra = 2,5 мкм после цекования выглаживают роликовой раскаткой.

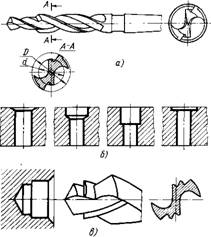

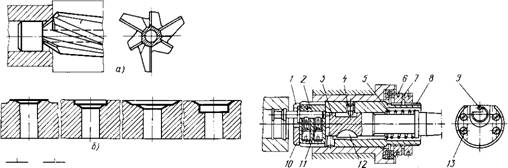

Комбинированные инструменты позволяют выполнить несколько переходов обработки за один рабочий ход. Применение комбинированных инструментов может быть обусловлено специальными техническими требованиями. Например, ступенчатый зенкер применяют для обработки «в линию» двух отверстий различных диаметров, сверло-цековку — для обеспечения перпендикулярности торца и отверстия. Не следует применять комбинированные инструменты с чрезмерно большим числом ступеней (более пяти) и такие сочетания инструментов, при которых неизбежно неравномерное изнашивание из-за различия в подачах на зуб и скоростях резания (например, раз- вертку-цековку). Для комплексной обработки отверстий, торцов и фасок применяют многоленточные комбинированные инструменты с чередующимися зубьями, сверла при отношении D/d< 2 (рис. 156) и цековки (рис. 157). Отверстие диаметром D, пересекающее другое, смещенное и расположенное перпендикулярно отверстию диаметром d, сверлят комбинированным ступенчатым сверлом (рис. 158), чтобы избежать отжимов и выкрашивания режущих кромок при вступлении их в зону «пустоты». Нижняя ступень сверла диаметром Dx = 2[l~(d/2 + А)], где А = 1 ч- 3 мм, находясь в сплошном сечении заготовки, выполняет функцию направляющей части, препятствуя смещению инструмента. Дальнейшую обработку отверстия диаметром Dl4 если к нему предъявляют повышенные требования по точности, расположению и параметру шероховатости поверхности, проводят однолезвийны- ми, пушечными или алмазными развертками.

Фасонные отверстия обрабатывают (центруют, закругляют острые кромки, рассверли-

Рнс. 155. Схемы цекования: а— бобышки (платика) периферией цековки; б — торца с одновременным центрованием; в — бобышки цековкой с эксцентрическим отверстием

Рнс. 155. Схемы цекования: а— бобышки (платика) периферией цековки; б — торца с одновременным центрованием; в — бобышки цековкой с эксцентрическим отверстием

|

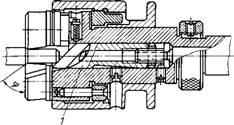

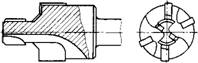

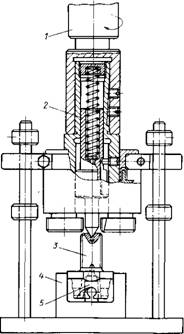

| Рис. 161. Типовая конструкция патрона, преобразующего осевую подачу шпинделя в поперечное перемещение резца

|

| Рис. 157. Схемы подрезания торцов и снятия фасок: а —

цекоэка-зенковка; б — внутренних фасок; в— наружных фасок

|

Рис. 156. Схемы обработки отверстий комбинированными сверлами: а —четырехленточное сверло; б — примеры обработки четырехленточными сверлами; в —обработка отверстия шестиленточным сверлом

Рис. 156. Схемы обработки отверстий комбинированными сверлами: а —четырехленточное сверло; б — примеры обработки четырехленточными сверлами; в —обработка отверстия шестиленточным сверлом

|

вают, снимают фаски и подрезают торцы) комбинированными затылованными или острозаточенными инструментами (рис. 159). Для многопереходной обработки отверстия — рассверливания под резьбу, снятия фаски и подрезания торца в отлитых под давлением алюминиевых деталях служит комбинированный инструмент (рис. 160), армированный твердым сплавом. Изготовление и переточку такого инструмента осуществляют алмазным кругом на профилешлифовальном станке. При скорости резания f = 100 ч-110 м/мин, подаче s0 = 0,05 -г 0,8 мм/об стойкость инструмента — 5 тыс. отверстий.

Рис. 160. Комбинированный твердосплавный зенкер

Рис. 160. Комбинированный твердосплавный зенкер

|

| Рис. 158. Схема обработки отверстия, пересеченного каналом

|

Рис. 159. Схемы многопереходной обработки отверстий затылованным комбинированным инструментом

Рис. 159. Схемы многопереходной обработки отверстий затылованным комбинированным инструментом

|

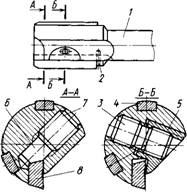

Канавки в отверстиях растачивают с помощью специальных патронов, преобразующих ручную осевую подачу шпинделя в радиальную подачу резца (рис. 161). Обработка предусматривает направление патрона по кондукторной втулке. В ползуне 2 с косыми пазами под вилку оправки 3 винтами 10 и сухарями 11 закрепляют хвостовой канавочный резец. В буртике резца заподлицо с передней

поверхностью прошлифована угловая канавка, фиксирующая положение режущей кромки относительно центра отверстия с помощью штифта 9, запрессованного в ползун. Паз в корпусе 8 под ползун закрыт крышкой 7, прикрепленной винтами 13. Крутящий момент передает сегментная шпонка 12. Под воздействием пружины 5 винт 4 удерживает корпус в исходном положении и резец находится на минимальном расстоянии от центра патрона. Опуская шпиндель станка, патрон вводят в направляющую втулку до упора в торец гайки 6 с шайбой 7. Продолжая осевую подачу, продвигают вперед оправку 3 с косорасположен- ной вилкой, которая, взаимодействуя с пазом ползуна 2, перемещает его вместе с резцом в радиальном направлении. Обратным движением шпинделя резец смещают к центру и выводят из детали.

Наружные поверхности (выступы, шейки, хвостовики, стержни под нарезание или накатывание резьбы) обтачивают монолитными или сборными головками с резцами (гребенками) из быстрорежущей стали и армированными твердым сплавом. Обтачивание без направления инструмента по кондукторной втулке обеспечивает точность 11 —12-го квалитета, а с направлением инструмента — 8 — 9-го квалитета и при условии тщательной заточки. Параметр шероховатости поверхности Ra > 2,5 мкм. Для обтачивания используют резьбонарезные головки с гладкими дисковыми гребенками и углом в плане ср = 30 45° (рис. 162). Раскрытие головки в конце рабочего хода исключает образование канавок на обработанной поверхности при обратном ходе. В головку может быть встроен резец или зенковка для снятия наружной или внутренней фаски. Обтачивание коротких цилиндрических или конических поверхностей, например под резьбу, выполняют комбинированными гребенками (рис. 163) с одновременным снятием фаски.

Рис. 162. Обточная головка; 1 - фасочный резец

Рис. 162. Обточная головка; 1 - фасочный резец

|

| Рис. 163. Комбинированная гребенка к головке

|

| Рис. 164. Сбег и недорез резьбы: а— наружной; б— внутренней; т — недорез резьбы; / — сбег резьбы; с — гарантированный зазор

(т = f+ с)

|

I

/

Резьбы с полем допуска 6Л/6Я — 7/z/6# и с шагом Р < 2,5 мм нарезают и накатывают за один ход на заготовках с заплечиком при наличии сбега и недореза достаточной длины (рис. 164): /> 2Р; С ^ 1,5 мм — для резьбонарезной головки; / ^ 1,5Р; С ^ Р — для резьбо- накатной головки; f> 3Р; С> 2Р — для метчика в глухом отверстии. Выточки и проточки обязательны только для сборки резьбовой пары в упор. Фаски под наружную и внутреннюю резьбу снимают под общим углом 90° (в гайках — под углом 120°). При накатывании резьбы на стержнях должна быть обеспечена фаска с общим углом 30 — 60° (меньший угол — для твердых металлов). Нарезание и накатывание резьбы на сверлильных станках выполняют с ручной подачей самозатягиванием плавающего инструмента при жестком закреплении заготовки или при жестко закрепленном инструменте и свободном перемещении заготовки. Внутреннюю резьбу нарезают машинными (закрепленными или падающими) гаечными метчиками (табл. 16) и гайконарезными головками. При работе машинными метчиками вместо реверсирующих патронов применяют электропереключатели, приводимые в действие от станочного упора и автоматически реверсирующие вращение шпинделя. Падающие и гаечные метчики, а также гайконарезные головки не требуют реверсирования, что сокращает машинное время. Рекомендуется сверлить отверстие и нарезать резьбу за один установ заготовки, применяя кондуктор с откидной крышкой. В пластичных металлах (цинково-алюминиевых сплавах,

мягкой стали и т. п.) внутреннюю резьбу с полем допуска 4Н — 6Н накатывают бесстружечными метчиками, что повышает производительность, сокращает поломки и повышает стойкость инструмента. Наружную резьбу предпочтительно нарезать не круглыми плашками, а головками (рис. 165) или накатными роликами, не требующими реверсирования. Резьбу, пересеченную шпоночным пазом, нарезают головкой с числом гребенок z >4; по-

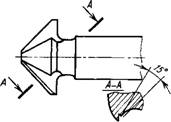

Рис. 165. Схема нарезания наружной резьбы головкой с пружинным центром:/ — шпиндель станка; 2 — пружинный центр; 3 — нарезаемая деталь; 4 — приспособление; 5 — нижний центр

Рис. 165. Схема нарезания наружной резьбы головкой с пружинным центром:/ — шпиндель станка; 2 — пружинный центр; 3 — нарезаемая деталь; 4 — приспособление; 5 — нижний центр

|

сле нарезания резьбы на сплошной заготовке фрезеруют паз и зачищают заусенцы.

Рис. 145. Однолезвийная развертка типа «Мапал»:

1 — корпус; 2 — упорный штифт; 3 — крепежный винт; 4 — твердосплавная планка; 5 — прижим; 6 — сухарь; 7 - регулировочный винт; 8 - твердосплавная режущая пластина

Рис. 145. Однолезвийная развертка типа «Мапал»:

1 — корпус; 2 — упорный штифт; 3 — крепежный винт; 4 — твердосплавная планка; 5 — прижим; 6 — сухарь; 7 - регулировочный винт; 8 - твердосплавная режущая пластина

Рис. 148. Пластинчатая зенковка для снятия фаски в отверстии большого диаметра

Рис. 148. Пластинчатая зенковка для снятия фаски в отверстии большого диаметра

Рис. 150. Схема центрования с сохранением фаски после сверления

Рис. 150. Схема центрования с сохранением фаски после сверления

Рис. 151. Схемы работы пружинной зенковки: а —

снятие фаски с наружного торца детали; б~ промежуточное положение зенковки; в —снятие фаски с внутреннего торца; Л — направление подачи

Рис. 151. Схемы работы пружинной зенковки: а —

снятие фаски с наружного торца детали; б~ промежуточное положение зенковки; в —снятие фаски с внутреннего торца; Л — направление подачи

Рис. 152. Схема снятия фаски в косом канале

Рис. 152. Схема снятия фаски в косом канале

Рис. 153. Схема скругления кромки отверстия

Рис. 153. Схема скругления кромки отверстия

Рис. 154. Схема снятия фасок в трубках пластинчатой зенковкой

Рис. 154. Схема снятия фасок в трубках пластинчатой зенковкой

Рнс. 155. Схемы цекования: а— бобышки (платика) периферией цековки; б — торца с одновременным центрованием; в — бобышки цековкой с эксцентрическим отверстием

Рнс. 155. Схемы цекования: а— бобышки (платика) периферией цековки; б — торца с одновременным центрованием; в — бобышки цековкой с эксцентрическим отверстием

Рис. 156. Схемы обработки отверстий комбинированными сверлами: а —четырехленточное сверло; б — примеры обработки четырехленточными сверлами; в —обработка отверстия шестиленточным сверлом

Рис. 156. Схемы обработки отверстий комбинированными сверлами: а —четырехленточное сверло; б — примеры обработки четырехленточными сверлами; в —обработка отверстия шестиленточным сверлом

Рис. 160. Комбинированный твердосплавный зенкер

Рис. 160. Комбинированный твердосплавный зенкер

Рис. 159. Схемы многопереходной обработки отверстий затылованным комбинированным инструментом

Рис. 159. Схемы многопереходной обработки отверстий затылованным комбинированным инструментом

Рис. 162. Обточная головка; 1 - фасочный резец

Рис. 162. Обточная головка; 1 - фасочный резец

Рис. 165. Схема нарезания наружной резьбы головкой с пружинным центром:/ — шпиндель станка; 2 — пружинный центр; 3 — нарезаемая деталь; 4 — приспособление; 5 — нижний центр

Рис. 165. Схема нарезания наружной резьбы головкой с пружинным центром:/ — шпиндель станка; 2 — пружинный центр; 3 — нарезаемая деталь; 4 — приспособление; 5 — нижний центр