Принятая схема ректификации с одной сложной ректификационной колонной в виде горизонтального ректификационного аппарата, (свидетельство на полезную модель №2001108679/20), отличается простотой и компактностью, что диктуется малогабаритностью установки. Кроме этого, отсутствие крупногабаритных аппаратов, требующих монтажа на месте, позволяет добиться заводской готовности всей установки.

За основу для проектирования ректификационного аппарата приняты результаты исследований математической модели ректификационной колонны и макетирование прямоточной контактной камеры. Результаты этих работ являются собственностью авторов, конфиденциальны и до момента их патентования разглашению не подлежат. Для расчета элементов ректификации использован метод "от тарелки к тарелке", как наиболее точный и учитывающий влияние большинства факторов.

Согласно «Общим правилам взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств» установка относится к III категории взрывоопасности.

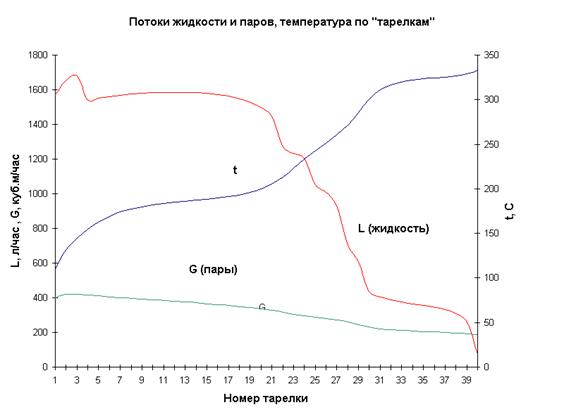

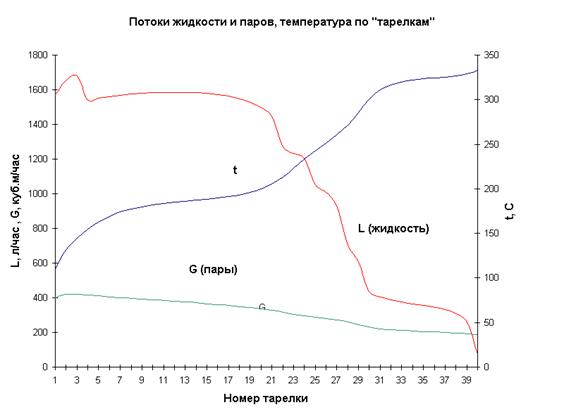

Параметры процесса ректификации.

Таблица 5.1.

| Показатель

| Значение

|

| 1. Флегмовое число

| 3,78

|

| 2. Поток холодного орошения

| 960кг/ч

|

| 3. Внутреннее флегмовое число на 1-й "тарелке"

| 0,678

|

| 4. Поток паров: в "верхней части" аппарата, макс

| 417 м3/ч

|

| в "нижней части" аппарата

| 189 м3/ч

|

| 5. Поток жидкости: в "верхней части" аппарата, макс

| 1,638 м3/ч

|

| в "нижней части" аппарата

| 0,051 м3/ч

|

| 6. Температура: "верхней" части аппарата

| 116ОС

|

| "нижней" части аппарата

| 337ОС

|

| 7. Давление: "верхней" части аппарата

| 1,02 МПа

|

| "нижней" части аппарата

| 1,5 МПа

|

| 8. Плотность паров: в "верхней части" аппарата,

| 3,09 кг/м3

|

| в "нижней части" аппарата

| 5,11 кг/м3

|

| 9. Плотность жидкости: в "верхней части" аппарата

| 730 кг/м3

|

| в "нижней части" аппарата

| 806 кг/м3

|

| 10. Превышение доли отгона сырья над содержанием светлых нефтепродуктов (% на сырье)

| 18,7

|

Параметры отборов

Таблица 5.2.

| Отбор

| Количество, кг/ч

| Плотность, кг/м3

| tотбора, ОС

|

| 1. Бензиновый дистиллят

|

|

|

|

| 2. Керосиновая фракция

|

|

|

|

| 3. Фракция дизтоплива

|

|

|

|

| 4. Остаток

|

|

|

|

Параметры ректификационного аппарата

Таблица 5.3.

| Показатели

| Значения

|

| 1. Наружный диаметр контактной камеры, мм

|

|

| 2. Площадь сечения, м2

| 0,196

|

| 3. Скорость паров линейная к 1/2 сечения, м/с, макс

| 1,22

|

| мин

| 0,52

|

| 4. Внутренний диаметр входного патрубка, мм

|

|

| 5. Внутренние диаметры выходных патрубков (4 шт), мм

|

|

| 6. Максимально допустимое аэродинамическое сопротивление камеры, Па

|

|

| 7. Внутренний диаметр сливных патрубков, мм

|

|

Трубчатая печь

Трубчатая печь служит для нагрева сырья до 300 - 350 ОС. Учитывая особенности технологической схемы и требования "Технического задания" для проекта принята цилиндрическая печь с верхним расположением конвектора.

Полезная тепловая нагрузка печи - 220 кВт.

Расход топлива - 22 кг в час.

Проектная теплонапряженность труб экрана - 30 кВт/м2.

Змеевик радиантной части печи выполнен в виде однорядной спирали, ось которой расположена вертикально. Это позволяет обеспечить слив сырья из печи в случае прекращения работы установки. Материал труб змеевика - коррозионностойкая сталь 12Х18Н10Т. Радиантная часть печи снабжена по торцам рефлекторными конусами для более равномерного распределения энергии, передаваемой излучением.

Число ходов сырья в змеевике радиантной камеры - 2.

Способ сжигания топлива - пламенное горение со свободным факелом. Топливом является печное или дизельное топливо.

Для осуществления дозирования, распыления топлива, его розжига, контроля за наличием пламени применена жидкотопливная модулируемая горелка производства фирмы Вейсхаупт, Германия. Автоматика горелочного устройства управляется сигналами микроконтроллера установки Н-30.

Конвектор печи выполнен из оребренных труб с внутренним диаметром 16 мм. Материал оребрения - медь М3. Трубы в конвективной части уложены в 6 горизонтальных рядов. Число ходов сырья в трубах конвективной части печи -2.

Дымовая труба печи съемная для транспортировки установки автомобильным транспортом.

Теплообменники

В проекте используется подогрев поступающей в трубчатую печь нефти за счет тепла отходящих потоков целевых фракций.

Рекуперация тепла осуществляется в пластинчатых теплообменниках, специально разработанных для этого проекта. Их отличает компактность и высокие значения коэффициентов теплопередачи. Могут также применяться теплообменники типа «труба в трубе». Принятая схема теплообмена позволяет рекуперировать 41,6% тепла, сообщаемого сырью аппаратурой установки. Фракции керосина и дизельного топлива охлаждаются до температур, позволяющих безопасно обращаться с этими фракциями в обычных условиях, складировать их.

Теплообменники набираются из штампованных пластин с условной площадью 0,161м2. Боковые плиты у теплообменников не предусматриваются, пластины между собой соединяются сваркой, что позволяет использовать такие теплообменники при температурах до 400 ОС и давлении до 1,0 МПа. Все теплообменники компонуются из унифицированных теплообменных секций, соединенных последовательно.

Параметры унифицированной секции:

1. Количество пластин в секции - 13;

2. Число ходов теплоносителя в пакете пластин - 2;

3. Число пакетов пластин в секции - 3;

4. Площадь теплообмена одной секции, м3 - 1,93

5. Параметры пластины:

Количество гофр - 36;

Размеры зоны теплопередачи - 720х200;

Толщина, мм - 2;

Параметры теплообменников

Таблица 5.1.

| Показатель

| Теплообменник

нефть- керосин

| Теплообменник

нефть-дизтопливо

| Теплообменник

нефть-мазут

|

| 1. Температура неф-ти начальная, ОС

|

|

|

|

| 2. Температура неф-ти конечная, ОС

|

|

|

|

| 3. Температура охлаждаемого агента начальная, ОС

|

|

|

|

| 4. Температура охлаждаемого агента конечная, ОС

|

|

|

|

| 5. Тепловая нагрузка,кВт

| 9,56

| 50,09

| 96,21

|

| 5. Коэффициент

теплопередачи, Вт/(м2*К)

|

|

| 199,9

|

| 6. Площадь поверхности, м2

| 1,93

| 5,8

| 7,74

|

| 7. Коэффициент за-паса площади поверхности

| 1,9

| 1,6

| 1,37

|

| 8. Число унифицированных секций

|

|

|

|

| 9. Гидравлическое сопротивление по ходу продукта, кГ/см2

| 0,005

| 0,1

| 0,28

|

| 10. Гидравлическое сопротивление по ходу нефти, кГ/см2

| 0,3

| 0,9

| 1,2

|

Пластинчатые теплообменники могут быть заменены теплообменниками типа «труба в трубе», которые имеют большие габариты и меньшую стоимость. Теплообменники типа «труба в трубе» более предпочтительны при работе установки Н-30 на нефтяном сырье.