Стандартные (постоянные) циклы обработки заготовок являются подпрограммами, заложенными в СЧПУ станка. Использование таких циклов позволяет не только максимально эффективно использовать возможности оборудования, но и сокращает время на подготовку УП за счет упрощения процесса ее разработки. Для включения стандартных циклов в УП необходимо после определенной команды (функции цикла) задать его параметры, не прибегая к описанию каждого отдельного хода инструмента. В то же время необходимо понимать, что параметры того или иного цикла полностью зависят от возможностей конкретного станка.

Циклы токарной обработки

Постоянные циклы токарной обработки деталей широко применяются при ручном написании УП в G -коде, так как позволяют значительно сократить ее длину. Применение того или иного стандартного цикла зависит от конфигурации детали и возможностей СЧПУ конкретного станка.

К основным циклам токарной обработки можно отнести:

1. Однопроходный продольный цикл.

Чаще всего применяется для чистовой обработки заданного контура [3]. Осуществляет единственный проход по заданной траектории без учета фактической глубины резания.

Чистовая обработка содержит стандартные циклы: обработка наружной поверхности, внутренней поверхности и др. Обработка осуществляется контурным резцом. Скругления и фаски выполняются во время контурной обработки, обработка канавок выделяется в специальные циклы [4].

2. Однопроходный поперечный цикл.

Данный цикл аналогичен предыдущему, однако при этом съем припуска осуществляется при поперечном движении инструмента.

3. Многопроходный черновой продольный цикл.

Токарную операцию обычно начинают с черновой обработки, которая содержит несколько прямолинейных черновых проходов. Первый проход предусматривает удаление с поверхности заготовки окалины и исправление погрешностей формы детали; все черновые проходы имеют, как правило, постоянную глубину резания. Если деталь имеет несколько ступеней, то припуск зачастую делят на зоны [4]. При необходимости получения качественной поверхности оставляют припуск под дальнейшую чистовую обработку, обычно программируемую с помощью однопроходного продольного цикла.

После каждого прохода отвод инструмента осуществляется одним из трех способов, представленных на рис. 4.1.

Рис. 4.1. Способы отвода инструмента при многопроходной черновой обработке:

а – перпендикулярно к оси детали; б – под углом к оси; в – параллельно профилю [4]

4. Многопроходный черновой поперечный цикл.

Данный цикл аналогичен предыдущему, однако при этом съем припуска осуществляется при поперечном движении инструмента.

5. Цикл токарного глубокого сверления.

Цикл осуществляет глубокое сверление при вращающемся шпинделе и осевой подаче невращающегося инструмента с определенным сочетанием рабочих и холостых ходов, которые будут рассмотрены в разделе «Циклы обработки отверстий».

6. Многопроходный цикл нарезания торцовых канавок.

Осуществляет нарезание на торце одной или нескольких концентрических канавок [3]. Для реализации данного цикла обработки необходимо правильно подобрать геометрию режущей пластины и самой державки.

7. Многопроходный цикл нарезания цилиндрических канавок.

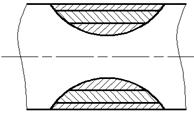

Позволяет осуществить нарезание одной или нескольких канавок на цилиндрической поверхности детали (тела вращения) (рис. 4.2).

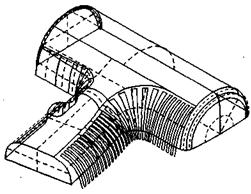

Рис. 4.2. Циклы нарезания канавок:

а – прорезание узкой фасонной канавки фасонным канавочным резцом за один поперечный проход (профиль резца должен соответствовать профилю канавки);

б – прорезание канавки средних размеров канавочным резцом за несколько поперечных проходов;

в – прорезание широкой канавки прорезным резцом за один или несколько поперечных проходов

и проходным резцом за несколько продольных проходов

8. Многопроходный цикл нарезания резьбы.

Осуществляет нарезание резьбы с автоматическим распределением припуска по проходам. Шаг резьбы выдерживается для оси, имеющей большее перемещение при нарезании резьбы. При прерывании процесса обработки клавишей «Стоп программы» останов суппорта происходит только после его отвода от нарезаемой резьбовой

поверхности [4].

Резец должен иметь профиль, соответствующий профилю резьбы. Следует точно устанавливать резец относительно детали, ибо все неточности изготовления и установки инструмента будут снижать точность изготовления резьбы. Для нарезания резьбы обычно требуется несколько проходов. Стандартные циклы могут компоноваться различными способами. Врезание может осуществляться перпендикулярно к оси детали или параллельно профилю зуба. Переменную подачу выбирают так, чтобы обеспечить постоянную площадь сечения среза. В конце цикла резьбонарезания программист может задать калибрующие проходы или остановку станка для ручного контроля параметров резьбы. В некоторых случаях калибрующие проходы выполняют отдельным чистовым резцом. Резец отводится параллельно профилю зуба резьбы, если есть канавка для выхода резьбы, или перпендикулярно к оси детали, когда канавки нет. При нарезании многозаходных резьб можно сначала нарезать один заход, затем перейти к следующему или сначала обработать все заходы, а затем изменить глубину резания. Стандартный цикл нарезания резьбы содержит переходы выбора инструмента, быстрого подвода инструмента, врезания, выполнения одного прохода, отвода инструмента. Затем все переходы, начиная с врезания, повторяются до достижения заданной глубины резьбы. Заканчивается цикл быстрым отводом инструмента в исходное положение [4].

9. Однопроходный цикл нарезания резьбы.

Реализует нарезание резьбы со съемом имеющегося припуска за один рабочий ход.

10. Цикл нарезания резьбы плашкой или метчиком.

Осуществляет нарезание резьбы при определении величины осевой подачи самим режущим инструментом. В этом цикле стараются использовать плавающие патроны, имеющие осевую и радиальную компенсации положения инструмента.

Резьба метчиками и плашками нарезается за один проход, но для каждого типоразмера резьбы требуется свой инструмент. Чтобы отнести инструмент после нарезания, нужно реверсировать вращение шпинделя в конце рабочего хода. Стандартный цикл при нарезании резьбы метчиками и плашками содержит переходы выбора инструмента, быстрого подвода, нарезания резьбы, реверса шпинделя и вывода инструмента из детали, быстрого отвода инструмента в исходное положение [4].

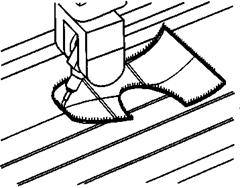

При программировании токарной обработки следует учитывать тип и сочетание конструктивных зон (зон выборки материала). Они бывают: открытые, полузакрытые и закрытые (рис. 4.3). Открытые зоны характеризуются наличием недобега и перебега инструмента при осуществлении рабочего хода по одной оси, полузакрытые зоны имеют либо недобег, либо перебег по одной оси, а закрытые зоны отличаются отсутствием недобега и перебега по одной оси. Каждая конструктивная зона требует применения своего режущего инструмента, что зачастую затрудняет процесс разработки УП.

Рис. 4.3. Конструктивные зоны при токарной обработке:

а – открытые; б – полузакрытые; в – закрытые

При обработке тех или иных конструктивных зон применяют различные типовые траектории движения инструмента (рис. 4.4).

Рис. 4.4. Типовые траектории движения инструмента при токарной обработке:

а – петля; б – зигзаг; в – виток; г – спуск

Траектория типа «петля» («строка») применяется при обработке подавляющего большинства поверхностей, особенно при черновой обработке, когда целесообразно автоматическое разделение припуска по проходам. Применение траектории типа «зигзаг» обусловлено, в основном, особенностями обработки глубоких зон, в то время как траектория типа «виток» применяется для обработки менее глубоких зон. Траектория типа «спуск» используется при нарезании кольцевых канавок на цилиндрических поверхностях деталей.

Циклы обработки отверстий

Стандартные сверлильные циклы запрограммированы заранее, их вызывают соответствующими инструкциями (G 80 – G 86) с указанием необходимых параметров. Обобщенная последовательность движений в стандартном цикле представлена

на рис. 4.5 [1, 2, 5].

Рис. 4.5. Обобщенная последовательность движений в стандартном цикле:

1 – ускоренное позиционирование в активной плоскости; 2 – ускоренный подвод к точке R 1 в «безопасной плоскости»; 3 – рабочее движение вдоль оси Z на глубину сверления со скоростью подачи; 4 – выстой в течение времени Р для торможения шпинделя перед его реверсом;

5 – вывод инструмента со скоростью подачи или ускоренно к точке R 1 в «безопасной плоскости»;

6 – возможный ускоренный отвод к точке R 2 [5]

Параметры стандартного цикла должны быть указаны вслед за его включением.

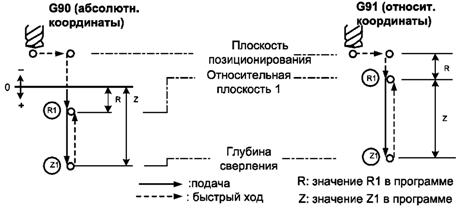

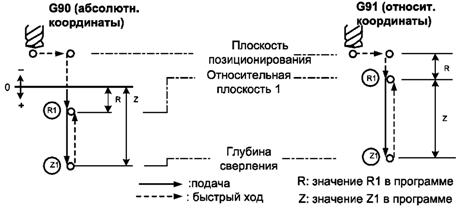

Число параметров зависит от самого цикла и СЧПУ, причем порядок их объявления обычно строго определен [1, 2, 5]. Параметры цикла можно задавать как в абсолютной,

так и в относительной системе координат (рис. 4.6).

|

| а)

| б)

|

Рис. 4.6. Задание некоторых параметров цикла в абсолютной

и относительной системах координат [5]

Цикл сверления (G 81) предназначен для сверления обычных и центровых отверстий. После достижения глубины врезания осуществляется выстой. Выход производится на ускоренной подаче (рис. 4.7) [5].

Рис. 4.7. Цикл сверления (G 81) [5]

Цикл сверления (G 82) аналогичен циклу G 81, однако выход в точку R 1 осуществляется со скоростью рабочей подачи (рис. 4.8) [5].

Рис. 4.8. Цикл сверления (G 82) [5]

Цикл глубокого сверления (G 83) предполагает удаление стружки из отверстия в процессе обработки. После каждого очередного врезания на глубину К осуществляется ускоренный вывод сверла в безопасную плоскость R 1. Далее выполняется очередной ускоренный ввод сверла на глубину К, где ускоренная подача меняется на рабочую. Пошаговые углубления повторяются до достижения запрограммированной глубины Z (рис. 4.9) [6]. Часто данный цикл применяется при невозможности внутреннего подвода СОЖ в зону резания, и, как следствие, повышение вероятности забивания каналов вывода стружки и поломки сверла.

Рис. 4.9. Цикл глубокого сверления(G 83) [5]

Разновидностью данного цикла является цикл с периодическим отскоком сверла на строго определенную величину. Очень часто данный цикл применяется при сверлении глубоких отверстий с подводом СОЖ через внутренние каналы инструмента непосредственно в зону резания.

Также возможно сверление с циклом, объединяющим в себе оба вышеописанных.

В этом случае полный вывод сверла из обрабатываемого отверстия осуществляется периодически лишь после осуществления нескольких отскоков инструмента.

Нарезание резьбы с компенсирующим патроном (G 84) осуществляет нарезание левой или правой резьбы. Врезание метчика происходит за счет вращения шпинделя по часовой стрелке (вспомогательная функция М З) или против часовой стрелки (вспомогательная функция М 4). По достижении запрограммированной глубины Z направление вращения шпинделя изменяется, и вывод инструмента осуществляется со скоростью рабочей подачи; при этом может быть предусмотрена выдержка времени Р в конце рабочего хода нарезания резьбы (рис. 4.10) [5].

Рис. 4.10. Цикл нарезания резьбы с компенсирующим патроном (G 84) [5]

Разновидностью цикла является нарезание резьбы без компенсирующего патрона.

В этом случае подача подсчитывается как произведение частоты вращения шпинделя на шаг резьбы. Основные параметры аналогичны вышеописанному циклу.

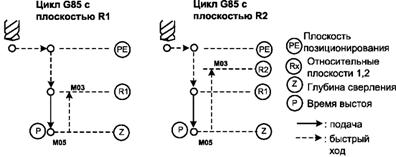

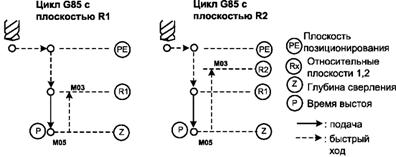

Рассверливание (G 85). По достижении заданной глубины Z, шпиндель останавливается. Далее возможна выдержка времени P, после чего осуществляется ускоренный вывод инструмента (рис. 4.11) [5].

Рис. 4.11. Цикл рассверливания (G 85) [5]

Рассверливание с выводом инструмента со скоростью рабочей подачи (G 86). Отличается от предыдущего цикла лишь тем, что возврат к плоскости R 1 осуществляется со скоростью рабочей подачи (рис. 4.12) [5].

Рис. 4.12. Цикл рассверливания с выводом инструмента

со скоростью рабочей подачи (G 86) [5]:

а – цикл G 86 с плоскостью R 1; б – цикл G 86 с плоскостью R 2

Циклы фрезерной обработки

В отличие от токарных циклов и циклов обработки отверстий, существуют следующие фрезерные циклы 2,5-, 3- и 5-координатной обработки [7]: обработка отверстий фрезой; обработка каналов; обработка в одном и двух направлениях; обработка зигзагом по контуру; обработка призмы; обработка поверхностей вращения; обработка карманов, пазов и поверхности по спирали; снятие фаски на контуре; битангенциальная обработка сопряжений; интерполяция между двумя линиями; обработка по параллельным плоскостям; обработка по сечениям горизонтальными или вертикальными плоскостями; черновая и чистовая обработка.

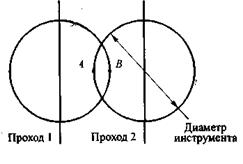

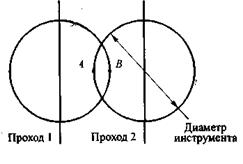

Цикл 2,5-координатной обработки по спирали (рис. 4.13) [7] реализуется фрезами для обдирки поверхностей, торцевыми и цилиндрическими фрезами. При этом удаляемый материал должен быть линией, перфорированным контуром, призмой или сборкой этих объектов. Параметрами цикла являются: тип обработки (карман, паз или поверхность), глубина прохода инструмента в создаваемом цикле; перекрытие проходов, задаваемое в процентах от диаметра инструмента (рис. 4.14); угол перекрытия (наибольший угол, для которого будут создаваться дополнительные перекрывающие участки траектории инструмента в углах; вычисляется автоматически в соответствии с заданной пользователем величиной перекрытия); тип резания (встречное или попутное фрезерование); обход углов (способ обработки вершин: «по радиусу» (рис. 4.15, а) или «углом» (рис. 4.15, б); припуски на обработку (только при обработке карманов); точность аппроксимации (используется теми станками, которые при вычислении траектории инструмента по кривой выполняют обработку «от точки к точке» и не выполняют интерполяцию по окружности) (рис. 4.16).

Рис. 4.13. Обработка поверхности по спирали:

OF – величина выбега инструмента; DE – отвод инструмента; угол перекрытия равен 90° [7]

Рис. 4.14. Перекрытие проходов (АВ) [7]

|

|

| а)

| б)

|

Рис. 4.15. Обработка углов [7]:

а – способом «по радиусу»; б – способом «углом»

Рис. 4.16. Определение точности аппроксимации [7]

Цикл 2,5-координатной обработки поверхности по спирали внутри или снаружи описанного контура [7] предназначен для обработки поверхности заготовки из хрупкого материала по спирали внутри или снаружи контура (рис. 4.17). Обработка заготовки снаружи контура выполняется для исключения образования внешних стенок при черновой обработке. Карманы обрабатываются по направлению изнутри к контуру. Обработка эквидистант за границами детали выполняется снаружи к удаляемому материалу, в границах детали выполняется, по возможности, без отвода инструмента.

Рис. 4.17. Траектория обработки поверхности по спирали [7]

Цикл 2,5-координатной обработки по контуру [7] предназначен для обработки детали по плоскому или неплоскому контуру (рис. 4.18).

Рис. 4.18. Обработка по контуру [7]

Цикл 3-координатной обработки по параллельным плоскостям [7] осуществляет обработку деталей, представленных поверхностью (рис. 4.19) или телом. Обработка осуществляется по эквидистанте к заданной поверхности последовательным съемом заданного припуска, что позволяет получать поверхность требуемого качества.

Рис. 4.19. Траектория обработки поверхности [7]

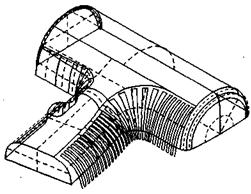

Цикл 3-координатной битангенциальной обработки сопряжений [7] предназначен для обработки детали по касательным к двум поверхностям (сопряжение поверхностей, необработанная область) (рис. 4.20). Деталь может быть представлена поверхностью или телом.

Рис. 4.20. Битангенциальная обработка [7]

Цикл 3-координатной обработки путем интерполяции между двумя линиями [7] предназначен для обработки поверхности детали интерполяцией между двумя линиями или сборкой линий (рис. 4.21), представляющими собой траекторию движения конца инструмента или его контактной точки. Деталь может быть представлена поверхностью или телом. Интерполяционные линии создаются с учетом задаваемого максимального шага подачи. Число интерполяционных линий, которое полностью соответствует этому условию, определяется системой. Цикл используется для чистовой обработки необработанных зон двойного касания (битангенциальных): границы необработанной зоны становятся начальной и конечной линиями этого цикла.

Рис. 4.21. Траектория обработки поверхности интерполяцией [7]

Цикл 3-координатной обработки по сечениям горизонтальными плоскостями [7] предназначен для финишной обработки поверхности детали по ее сечениям горизонтальными плоскостями (плоскостями, перпендикулярными оси инструмента) (рис. 4.22). Расстояние между секущими плоскостями рассчитывается по заданному предельному значению высоты гребешков.

Рис. 4.22. Траектория обработки по сечениям [7]

Цикл 3-координатной чистовой обработки [7] предназначен для чистовой обработки детали движением инструмента в плоскости, перпендикулярной направляющей линии (рис. 4.23). Шаг подачи может рассчитываться по заданному предельному значению высоты гребешков. Этот цикл создает оптимальные траектории по сравнению с циклами обработки по параллельным плоскостям, по эквидистантам и обработки с интерполяцией.

Рис. 4.23. Траектория чистовой обработки

Цикл 5-координатной обработки по контуру [7] предназначен для обработки детали по линии на поверхности (рис. 4.24). При движении вдоль этой линии ось инструмента ориентирована по нормали к поверхности. Если линия не лежит на поверхности, то она проецируется на нее по нормали. Инструмент может располагаться и не на линии контура, тогда он будет сдвинут вправо или влево. Возможен наклон инструмента вдоль или поперек нормали. Столкновения между инструментом и поверхностью/линией не проверяются.

Рис. 4.24. Траектория обработки по контуру [7]

Цикл 5-координатной битангенциальной обработки сопряжений [7] предназначен для обработки поверхности детали в области сопряжения двух частей поверхности: поверхности, направляющей инструмент, и поверхности, к которой инструмент располагается по касательной (рис. 4.25). Цикл состоит из последовательности элементарных движений, определяемых парой патчей поверхностей в зависимости от их типа (патч/патч, граница/патч, патч/вершина). Изменение типа одного из элементов приводит к изменению движения инструмента. Направляющая инструмент поверхность должна быть линейчатой, т. е. один из изопараметров должен быть вектором, определяющим ориентацию инструмента.

Рис. 4.25. Траектория битангенциальной обработки сопряжений [7]

Цикл 5-координатной чистовой обработки [7] предназначен для чистовой обработки поверхности детали, в том числе с уклонами (рис. 4.26). Инструмент ориентируется по нормали к поверхности, с возможным отклонением в плоскости по направлению обработки и в перпендикулярной плоскости на заданные углы (фронтальное и поперечное отклонения).

Для реализации вышеописанных циклов применяют следующие типовые траектории рабочих ходов инструмента:

· архимедова спираль с эквидистантными проходами (рис. 4.27, а);

· ленточная спираль с эквидистантными проходами (рис. 4.27, б);

· ленточная спираль с неэквидистантными проходами (рис. 4.27, в).

Рис. 4.26. Траектория чистовой обработки поверхности [7]

При реализации траектории движения инструмента необходимо ограничивать расстояние между его соседними ходами значением 70% от диаметра фрезы с целью обеспечения перекрытия снимаемых инструментом слоев металла (рис. 4.27, г).

|

| а)

| б)

|

|

| в)

| г)

|

Рис. 4.27. Траектории рабочих ходов инструмента при фрезеровании:

а – архимедова спираль с эквидистантными проходами; б – ленточная спираль

с эквидистантными проходами; в – ленточная спираль с неэквидистантными проходами;

г – схема организации траектории при многопроходном фрезеровании

Измерительные циклы

Измерительные циклы – это подпрограммы для решения определенных задач измерения. Они могут просто использоваться путем ввода значений для предустановленных параметров. В основном различают измерение инструмента и измерение детали [6].

Измерение координаты по X, Y, Z (рис. 4.28) [8]. Цикл используется для определения положения по одной из осей. Он используется также для калибровки длины датчика.

Рис. 4.28. Измерение координаты по X, Y, Z [8]

Цикл перемычки/карманы (рис. 4.29) [8]. Этот цикл используется для измерения ширины и положения центра элемента по двум точкам параллельно осям Х и Y. Выявленные отклонения размера и положения центра может сохраняться и использоваться для обновления соответствующих регистров смещения координат заготовки. Смещение G 54 задается в качестве центра ребра по оси Y.

Рис. 4.29. Цикл перемычки/карманы [8]

Цикл отверстие/вал (рис. 4.30) [8]. Этот цикл используется для измерения местоположения и размера отверстия или вала по четырем точкам параллельно осям Х и Y. Выявленные отклонения местоположения и размера может сохраняться или использоваться для обновления соответствующих регистров смещения координат заготовки. Это значение также используется для калибровки смещения осей Х и Y датчика, а также калибровки радиуса шарика щупа датчика.

Рис. 4.30. Цикл отверстие/вал [8]

Измерение углов (рис. 4.31) [8]. Угол поверхности можно определить путем выполнения двух подпрограмм измерения в одной плоскости, причем вторая подпрограмма выполняется с заданием входного значения А для расчета угла между двумя точками. Определенный таким образом угол может затем использоваться с целью обновления 4-й оси или обеспечения поворота системы координат.

Рис. 4.31. Измерение углов [8]

Позиционирование с защитой (рис. 4.32) [8]. При защищенном перемещении в целевое положение, заданное в строке программы, станок останавливается при непредвиденном столкновении датчика с препятствием.

Рис. 4.32. Позиционирование с защитой [8]

Если щуп касается детали, то при усилии ощупывания 0,01 N сначала через пьезодатчик формируется импульс ощупывания. Но перемещение измерительной машины сохраняется еще до тех пор, пока щуп не отклонится от своего исходного положения и ощупывание не будет подтверждено через разъединение механического контакта. Только после этого перемещение будет остановлено. На основе последовательности импульсов СЧПУ проверит, имело ли место нормальное ощупывание или нет (запатентованный

Doppl-Тriggеr -принцип) [8].

У жестких деталей и стабильных щупов измеренное значение может передаваться в компьютер непосредственно в момент появления импульса ощупывания. Этот метод во многих случаях обеспечивает достаточную точность, так как на основе крутой характеристики пьезосигнала импульс ощупывания очень близок к фактической точке касания [8].

При «мягких поверхностях» или длинных и тонких щупах сигнал не имеет большой крутизны, и происходит заметное рассогласование между точкой касания и импульсом ощупывания; этот эффект, в случае мягкого ощупывания, всегда приводит к значительному искажению измеренных значений. Благодаря учету этой характеристики ощупывания в расчете измеренных значений могут также и при «мягких ощупываниях» достигаться точные измеренные значения [8].

Вопросы и задания для самоконтроля

1. Дайте определение и опишите назначение измерительных циклов.

2. Перечислите автоматические циклы токарной обработки.

3. Опишите назначение однопроходного продольного и поперечного токарных циклов.

4. Охарактеризуйте область применения многопроходного продольного и поперечного токарных циклов.

5. Каково различие между однопроходным и многопроходным токарными циклами нарезания резьбы?

6. Перечислите типы конструктивных зон (зон выборки материала).

7. Перечислите типы траекторий токарной обработки и опишите области их применения.

8. Проведите сравнительный анализ циклов нарезания резьбы в отверстии с компенсирующим патроном и без компенсирующего патрона.

9. Перечислите и охарактеризуйте типовые траектории рабочих ходов фрезы.

Тесты к разделу

1. Для чистовой токарной обработки заданного контура чаще всего применяется:

а) однопроходный продольный или поперечный цикл;

б) многопроходный продольный или поперечный цикл;

в) цикл токарного глубокого сверления;

г) многопроходный цикл нарезания канавок.

2. Единственный проход по заданной траектории без учета фактической глубины резания осуществляет:

а) однопроходный продольный или поперечный цикл;

б) многопроходный продольный или поперечный цикл;

в) цикл токарного глубокого сверления;

г) многопроходный цикл нарезания канавок.

3. Нарезание резьбы с автоматическим распределением припуска по проходам осуществляет:

а) многопроходный цикл нарезания резьбы;

б) однопроходный цикл нарезания резьбы;

в) цикл нарезания резьбы плашкой или метчиком.

4. Наличием недобега и перебега инструмента при осуществлении рабочего хода по одной оси характеризуются:

а) открытые зоны обработки;

б) полузакрытые зоны обработки;

в) закрытые зоны обработки.

5. Наличием либо недобега, либо перебега инструмента при осуществлении рабочего хода по одной оси характеризуются:

а) полузакрытые зоны обработки;

б) открытые зоны обработки;

в) закрытые зоны обработки.