Задание на курсовую работу

1. Произвести расчет образования загрязняющих веществ от котельной малой мощности.

2. Произвести расчет рассеивания загрязняющих веществ от одиночного источникав соответствии с ОНД-86.

3. На листе формата А3 изобразить изолиний равных концентраций загрязняющих веществ от точечного источника выброса.

4. На основе сравнения с нормами ПДК, дать экологическую оценку работы котельной.

Введение

Среди многих волнующих современное общество жизненно важных проблем на одно из первых мест занимает проблема сохранения природной среды с ее сложным механизмом самосохранения и саморегулирования, отработанной на протяжении всей истории существования Земли.

Чтобы сохранить биосферу как среду обитания, человек должен выполнять экологические требования, предъявляемые к его деятельности.

Котельная малой мощности является не самым грязным промышленным объектом, но тем не менее она вносит негативный вклад в атмосферу.

При сжигание каменного угля, в атмосферу поступают: оксиды азота, оксиды серы, оксиды углерода, твердые частицы, бенз(а)пирен. Поэтому целью курсовой работы является расчет образования всех загрязняющих веществ при работе котельной малой мощности и расчет рассеивания загрязняющих веществ от точечного источника.

По результатам расчёта можно произвести оценку влияние промышленного объекта на окружающую среду,разработать план мероприятий посокращению выбросов.

1 общие сведения о котле марки ке-6,5-14с и дополнительное оборудование

КЕ – тип котла (котёл с естественной циркуляцией), 6,5 - паропроизводительность (т/ч), 14 – абсолютное давление пара (кгс/см2), пар насыщенный, С – способ сжигания топлива (слоевое сжигание).

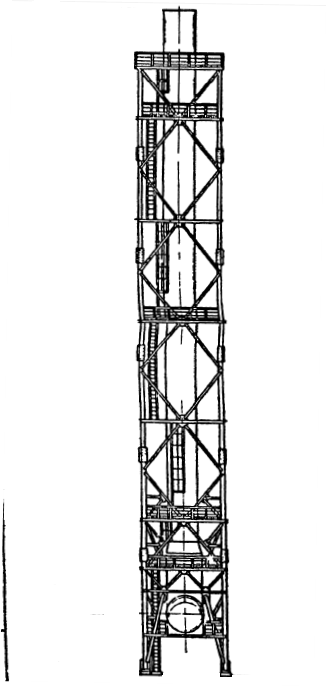

Твердотопливный паровой котёл КЕ-6,5-14С – котёл с естественной циркуляцией со слоевыми механическими топками, предназначен для выработки насыщенного или перегретого пара, используемого на технологические нужды промышленных предприятий, в системах отопления, вентиляции и горячего водоснабжения. Котелдвухбарабанный, вертикально-водотрубный с естественной циркуляцией, с экранированной топочной камерой и конвективным пучком, поставляемые одним транспортабельным блоком (блок котла в обшивке и изоляции либо без неё), в комплекте с КИП, арматурой и гарнитурой в пределах котла, лестницами и площадками, пароперегревателем.

Устройство и принцип работы котла КЕ-6,5-14С.

Топочная камера котла КЕ образована боковыми экранами, фронтовой и задней стенками. Топочная камера котлов разделена кирпичной стенкой на топку глубиной 1605-2105 мм и камеру догорания глубиной 360-745 мм, которая позволяет повысить КПД котла снижением механического недожога. Вход газов изтопкив камеру догорания и выход газов из котла асимметричные. Под камеры догорания наклонен таким образом, чтобы основная масса падающих в камеру кусков топлива скатывалась на решетку.

В котлах КЕ применена схема одноступенчатого испарения. Вода циркулирует следующим образом: питательная вода изэкономайзераподается в верхний барабан под уровень воды по перфорированной трубе. В нижний барабан вода сливается по задним обогреваемым трубам кипятильного пучка. Передняя часть пучка (от фронта котла) является подъемной. Из нижнего барабана вода по перепускным трубам поступает в камеры левого и правого экранов. Питание экранов осуществляется также из верхнего барабана по опускным стоякам, расположенным на фронте котла.

Блоки котлов типа КЕ опираются камерами боковых экранов на продольные швеллеры. Камеры приварены к швеллерам по всей длине. В области конвективного пучка блок котла опирается на задние и передние поперечные балки. Поперечные балки крепятся к продольным швеллерам. Передняя балка крепится неподвижно, задняя - подвижно. Обвязочный каркас котлов серии КЕ устанавливается на уголках, приваренных вдоль камер боковых экранов по всей длине. Для возможности перемещения элементов блоков котла КЕ в заданном направлении часть опор выполнена подвижными. Они имеют овальные отверстия для болтов, которыми крепятся к раме.

В качестве топочного устройства для сжигания отечественных каменных и бурых углей устанавливаютсятопки типа ТЛЗМспневмомеханическими забрасывателямии моноблочной ленточной цепной решеткой обратного хода. Цепные решетки топок типа ТЛЗМ поставляются заказчику в блочном исполнении после сборки и обкатки на заводе-изготовителе. Рама решетки служит опорой коллекторов боковых экранов котлов.

Площадки котлов типа КЕ расположены в местах, необходимых для обслуживания арматуры котлов. Основные площадки котлов: боковая площадка для обслуживания водоуказательных приборов; боковая площадка для обслуживания предохранительных клапанов и запорной арматуры на барабане котла; площадка на задней стенке котла для обслуживания продувочной линии из верхнего барабана и для доступа в верхний барабан при ремонте котла. На боковые площадки ведут лестницы, на заднюю площадку - спуск (короткая лестница) с верхней боковой площадки.

У котлов КЕ через патрубок периодической продувки осуществляются периодическая и непрерывная продувки. На линиях периодической продувки из всех нижних камер экранов установлены запорные вентили. На паропроводе обдувки установлены дренажные вентили для отвода конденсата при прогреве линии и запорные вентили для подачи пара к обдувочному прибору. Вместо паровой обдувки может быть поставленагазоимпульсная или генератор ударных волн (ГУВ). На питательных трубопроводах передэкономайзеромустанавливаются обратные клапаны и запорные вентили; перед обратным клапаном установлен регулирующий клапан питания, который соединяется с исполнительным механизмомавтоматики котла.

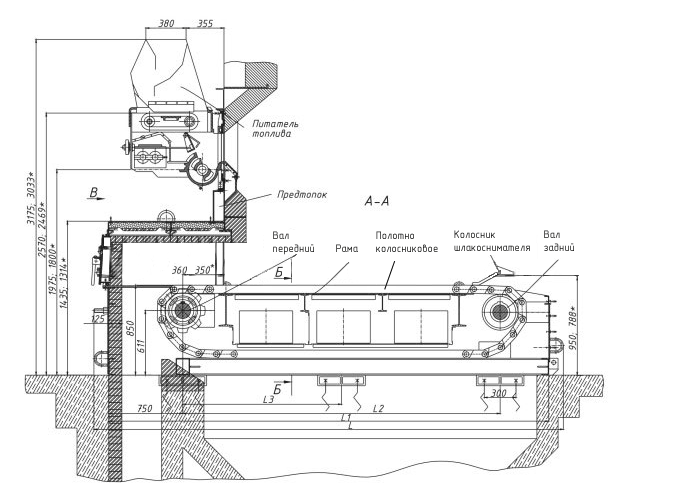

рис. 1.1 – Общий вид двухбарабанного парового котла КЕ-6,5-14С

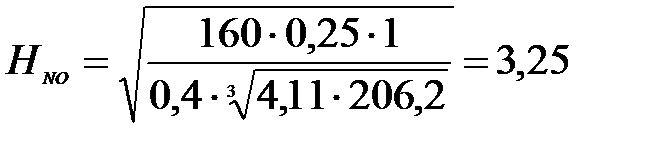

Топка ТЛЗМ-1,87/3,0

ТЛЗМ - тип топки (топка с ленточным полотном и забрасывателем механическая), 1,87 - ширина колосникового полотна (м), 3,0 - длина колосникового полотна (расстояние между осями валов) (м).

| Топка ТЛЗМ-1,87/3,0 - механическая топка сзабрасывателямии цепной решеткой обратного хода, предназначена для слоевого сжигания каменных и бурых углей в паровых и водогрейных котлах. Данная топка работает по принципу непрерывного заброса

|

|

топлива на горящий слой, что в сочетании с обратным движением цепной ленточной решетки обеспечивает нижнее зажигание по всей площади колосникового полотна и стабильное горение.

Устройство и принцип работы топки ТЛЗМ

Топка ТЛЗМ состоит из рамы, колосникового полотна, переднего и заднего вала, привода колосникового полотна, предтопка и питателя.

Рама топки состоит из двух щек, соединенных поперечными балками, на которые приварены межзонные уплотнения. Длина уплотнений подобрана так, что на каждом из них всегда находится один колосник, что предотвращает перетекание воздуха из зоны в зону. Рама устанавливается на заливаемые в бетонный фундамент башмаки так, что имеет свободное тепловое расширение в продольном (от фронта) и в поперечном (от привода) направлениях. На переднем башмаке со стороны привода рама жестко крепиться болтами согласно схеме теплового расширения, принятой для всех механических топок.

Полотно колосниковое ленточное состоит из пяти типов колосников: ведомого, крайних (правого и левого), ведущих - (правого и левого). Колосники набираются на соединительном стержне диаметром 25 мм. Ведущие колосники являются тяговыми, ведомые заполняют промежутки между ведущими колосниками, а крайние колосники выполняют роль бокового уплотнения. На боковых поверхностях колосники имеют зубцы, которыми они входят друг в друга. В результате увеличивается площадь живого сечения при минимальных зазорах, предупреждается выворачивание отдельных частей колосника в случае поломки.

Передний вал топки является ведущим и устанавливается в пазах щек рамы в буксах, на подшипниках качения. На этом валу установлены звездочки, которые выполнены плавающими, что обеспечивает их самоустановку по ведущим колосникам полотна. На переднем валу установлены натяжные устройства в виде винтовых пар для натяжения колосникового полотна. Задний вал со шкивами служит опорой колосникового полотна и расположен в задней части топки. Он установлен в щеках рамы в буксах, на подшипниках качения. Для предотвращения сдвига колосникового полотна в сторону крайние шкивы выполнены с буртиками. Под верхней ветвью колосникового полотна располагается дутьевой короб, разделенный на воздушные зоны. Подвод воздуха под топку односторонний и расположен со стороны привода колосниковой решетки, с противоположной стороны предусмотрены люки для очистки поддувала.

Предтопок устанавливается на раму в передней ее части и крепится болтами. Каркас предтопка сварен из профильного проката. На переднем листе предтопка установлены лазы. Под верхними листами обшивки размещен подвесной свод из огнеупорных кирпичей, установленных в чугунных подвесках. Пространство между листом и кирпичом заполняется теплоизоляционным материалом. Стенки предтопка с внутренней стороны обмуровываются огнеупорным кирпичом. Над предтопком установлен короб воздушный для подвода воздуха на пневмозаброс.

Топки работают по принципу непрерывного заброса топлива на горящий слой. Размер кусков угля не должен превышать 40 мм, количество мелочи (0...6 мм) - не более 60%. При медленном движении решетки обеспечивается нижнее зажигание по всей площади колосникового полотна. Особенностью этих топок является совмещение двух способов заброса топлива на решетку: механического, как основного, и пневматического, необходимого для развеивания пылевых фракций и организации их горения в топочном объеме. Горение на решетке происходит в тонком слое, который устанавливается для заданной нагрузки при непрерывном забросе топлива и соответствующей подаче воздуха.

Топки ТЛЗМ – топки обратного хода, нормально они работают при горящем слое толщиной 20...25 мм поверх шлаковой подушки. Подача топлива на решетку должна быть равномерной, непрерывной.

Таблица 1– Технические характеристики топки ТЛЗМ-1,87/3,0

| № п/п

| Наименование показателя

| Значение

|

|

| Тип топки

| ТЛЗМ-1,87/3,0

|

|

| Ширина колосникового полотна, мм

|

|

|

| Расстояние между осями валов, мм

|

|

|

| Активная площадь колосникового полотна, м2

| 4.4

|

|

| Давление воздуха под решеткой, Па (кгс/м2)

| 490 (50)

|

|

| Скорость движения полотна, м/ч

| 1,3-19,3

|

|

| Тип редуктора привода решетки

| ПТБ-1200 или РГП-1

|

|

| Тип питателя топлива

| ПТЛ-400

|

|

| Количество питателей топлива

|

|

|

| Применяемость к котлам

| КЕ-6,5

|

|

| Габаритные размеры топки (не более), мм длина x ширина x высота (LxBxH, мм)

| 4550x2300x3175

|

|

| Масса, кг, не более

|

|

рис. 1.2 – Общий вид топки ТЛЗМ

рис. 1.2(а) – разрез топки ТЛЗМ

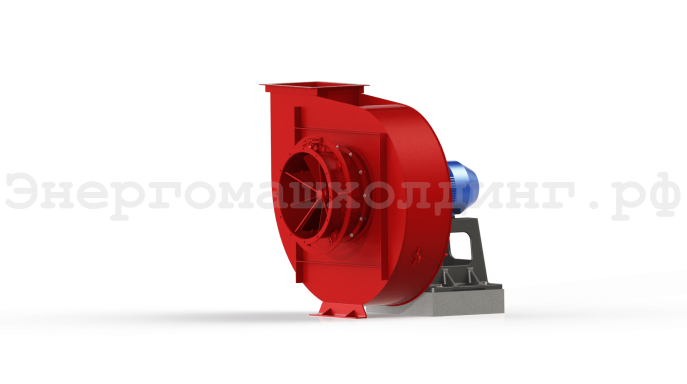

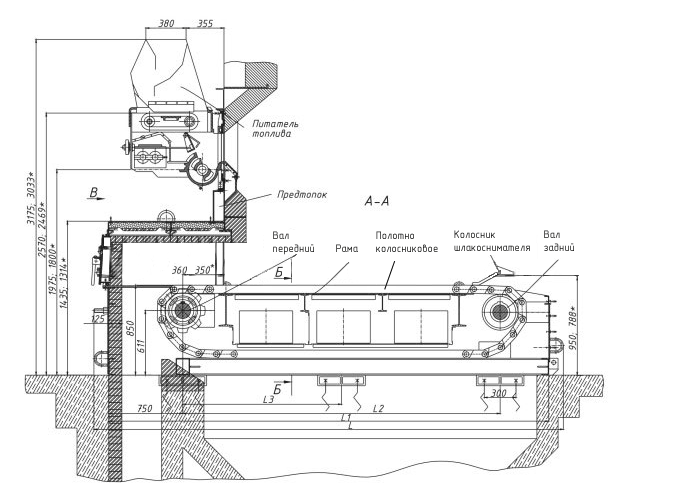

Вентилятор ВДН-9-1000

| Вентилятор дутьевой центробежный котельный ВДН-9-1000 одностороннего всасывания предназначен для подачи воздуха в топкипаровых и водогрейных котлов малой и средней мощности. Возможно применение вентилятора ВДН-9-1000 в качестве дымососа ДН-9-1000 для отсасывания дымовых газов из топок газомазутных паровых и водогрейных котлов с уравновешенной тягой, а

|

|

также в технологических установках предприятий различных отраслей, с возможностью регулирования производительности, для перемещения чистого воздуха на санитарно-технические и производственные нужды.

Устройство и принцип работы

Вентилятор состоит из следующих узлов: корпус (улитка); рабочее колесо; всасывающий патрубок или осевой направляющий аппарат; электродвигатель-привод; рама (опора или постамент).

Рабочее колесо вентилятора — это устройство, состоящее из диска, к которому приварены или приклепаны 16-ть назад загнутых лопаток. К диску приклепана втулка (ступица), с помощью которой диск рабочего колеса закрепляется на валу электродвигателя. С целью предотвращения перегрева подшипников электродвигателей, расположенных со стороны рабочих колёс (передних подшипников), посадочные поверхности ступиц рабочих колёс имеют шлицевые пазы, что обеспечивает возможность применения вентиляторов в качестве дымососов.

При вращении рабочего колеса воздух по воздуховоду подводится к центру рабочего колеса, где, за счет центробежных сил, отбрасывается от центра улитки к периферии и нагнетается в воздуховод. В центре рабочего колеса вентилятора образуется разрежение, куда беспрерывно поступает воздух.

Регулирование производительности и полного давления в вентиляторе осуществляется осевым направляющим аппаратом (или ОНА). Осевой направляющий аппарат состоит из сварного цилиндрического корпуса, поворотного кольца, листовых лопаток, соединенных с поворотным кольцом рычажной системой и обтекателем. Направляющий аппарат устанавливается на входе воздушного потока в корпус. Лопатки синхронно поворачиваются в направлении вращения рабочего колеса на угол от 0 до 90°. Привод лопаток направляющего аппарата осуществляется вручную либо от колонки дистанционного или автоматического регулирования.

рис 1.4 – Общий вид, габаритные, присоединительные размеры вентилятора ВДН-9-1000: 1 – корпус; 2 – рабочее колесо; 3 – осевой направляющий аппарат; 4 – электродвигатель-привод; 5 – постамент.

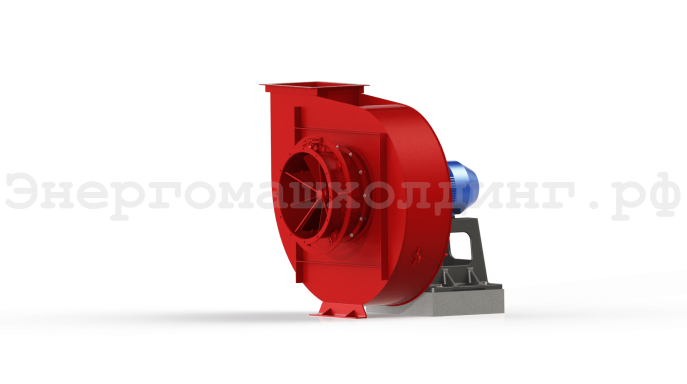

Дымосос ДН-9-1500

| Дымосос центробежный котельный ДН-9-1500 одностороннего всасывания предназначен для отвода дымовых газов изтопокпаровых и водогрейных котлов малой мощности. Возможно применение данного дымососа в технологических установках предприятий различных отраслей, для отвода воздуха и других сред (газов) на

|

|

санитарно-технические и производственные нужды (например, в системах газоочистки, аспирации и др.) с возможностью регулирования производительности.

Устройство и принцип работы

Дымосос ДН-9-1500 без ходовой части (с посадкой на вал электродвигателя) состоит из следующих узлов:

Корпус (улитка); рабочее колесо; всасывающий патрубок или осевой направляющий аппарат; электродвигатель-привод; рама (опора или постамент).

Рабочее колесо — это устройство, состоящее из диска, к которому приварены или приклепаны лопатки, концы которых соединены кольцом. К диску приклепана втулка (ступица), с помощью которой диск рабочего колеса дымососа закрепляется на валу электродвигателя.

При вращении рабочего колеса воздух по воздуховоду подводится к центру рабочего колеса, где, за счет центробежных сил, отбрасывается от центра улитки к периферии и нагнетается в воздуховод. В центре рабочего колеса дымососа образуется разрежение, куда беспрерывно поступает воздух.

С помощью направляющего аппарата регулируется подача воздуха (или создается разрежение в топке). Направляющий аппарат, который состоит из металлического патрубка с фланцами, где размещены поворотные лопатки, устанавливается перед дымососом на всасывающем патрубке. Все лопатки имеют общий поворотный механизм, с помощью которого они могут поворачиваться одновременно на одинаковый угол.

Таблица 2 – Технические характеристики дымососа ДН-9-1500

| № п/п

| Наименование показателя

| Значение

|

|

| Частота вращения двигателя (синхронная), max, об/мин

|

|

|

| Типоразмер двигателя

| АИР160S4

|

|

| Установленная мощность двигателя, кВт

|

|

|

| Потребляемая мощность, кВт

| 9,1

|

|

| Производительность на всасывании, м3/ч

|

|

|

| Полное давление, даПа

|

|

|

| Температура перемещаемой среды на всасывании, С

|

|

|

| КПД max, %

|

|

|

| Предельная запыленность перемещаемой среды, г/м3

|

|

|

| Предельная температура перемещаемой среды на всасывании, С

|

|

рис 1.5 – Общий вид, габаритные, присоединительные, установчные размеры дымососа ДН-9-1500: 1 – корпус; 2 – рабочее колесо; 3 – осевой направляющий аппарат; 4 – электродвигатель-привод; 5 – постамент.

Циклон батарейный ЦБ - 25

Циклон батарейный ЦБ-25 предназначен для очистки запыленных газов или воздуха от твердых частиц не слипающейся пыли или золы с размерами частиц более 5 мкм.

Циклон ЦБ-25 представляет собой сварной корпус, в котором установлены ряды параллельно расположенных циклонных элементов с полуулиточным вводом газов в них. Циклон делится на три части: верхняя камера очищенных газов, средняя камера запылённых газов, нижняя - бункер сбора пыли.

Циклонные элементы, состоящие из полых цилиндрических корпусов с конусной частью внизу и входными патрубками с аппаратами закручивания (полуулитками), устанавливаются ступенчато по ходу движения газов таким образом, что входные патрубки циклонных элементов последующего ряда располагаются ниже предыдущего. Нижние крышки входных патрубков последнего по ходу газа ряда циклонных элементов являются частью нижней трубной доски, что обеспечивает вынос пыли, осевшей на нижней трубной доске. На верхней крышке циклона установлен взрывной клапан. Циклон опирается на опорный пояс.

Принцип работы батарейных циклонов

Как известно, в процессе сгорания твердого топлива, образуется зола - остаток в виде мелких порошкообразных частиц и крупных кусков - шлака. При слоевом сжигании различных видов твердого топлива, основная масса золы, примерно 75—90%, остается в топке и газоходах котла, а остальная, более мелкая часть, уносится дымовыми газами в атмосферу. Но, перед выбросом дымовых газов в атмосферу, их необходимо очищать от золы и уноса в специальных устройствах — циклонах, которыми оборудуются почти все современные котельные, работающие на твердом топливе.

По принципу действия, батарейные циклоны, разделяются:

· механические, в которых твердые частицы отделяются от газов под влиянием сил инерции при изменении направления движения газов;

· электрофильтры, принцип работы которых основан на ионизации газовой среды и притяжении заряженных твердых частиц золы с последующим их уносом к электродам;

· мокрые, в которых летучая зола из газов улавливается и удаляется водой.

В котельных малой и средней производительности в большинстве случаев применяется механическое золоулавливание циклонного типа - циклоны батарейные (циклоны ЦБ или БЦ).

Циклонные золоуловители выполняются в виде блоков (блоки-циклоны) или в виде батарей (батарейные циклоны).

Отдельный циклонный элемент батарейного циклона работает следующим образом:

Дымовые газы с повышенной скоростью (20—25 м/с) тангенциально подаются в циклон, где совершают спирально-вращательное движение. В результате этого частицы золы прижимаются к внутренней поверхности корпуса циклона и, теряя скорость движения, по конической части выпадают в бункер. Очищенные газы, через внутреннюю трубу батарейного циклона проходят вверх и удаляются из циклона. Чем меньше диаметр циклона, тем более полно им улавливаются твердые частицы, поэтому батарейные циклоны изготавливают не из циклонов большого диаметра, а компонуют из отдельных циклонов небольшого диаметра в блоки и батареи (отсюда и название – циклон батарейный).

Батарейные циклоны мало отличаются от золоуловителей, они имеют значительно большее число циклонных элементов (16—64 шт.), но меньшим диаметром (150— 300 мм).

Циклоны батарейные ЦБ устанавливают за котлом или хвостовыми поверхностями нагрева (например, экономайзер), но, как правило, переддымососом, что предохраняет его от быстрого износа.

Таблица 3 – Технические характеристики циклона батарейного ЦБ-25

| № п/п

| Наименование показателя

| Значение

|

|

| Номинальная производительность, м3/ч

|

|

|

| Коэффициент очистки, %

|

|

|

| Расч. температура на входе, С

|

|

|

| Аэродин. сопротивление, кгс/см2

|

|

|

| Запыл. поступлен. газов, г/м3

|

|

|

| Расчетное давление внутри циклона, Па (кгс/м3), не более

|

|

рис. 1.6. – Общий вид и габаритные размеры циклона ЦБ-25

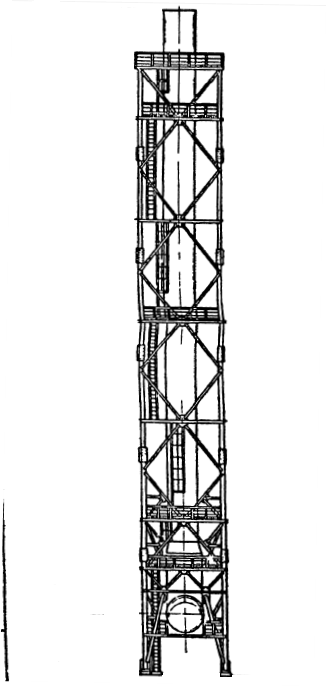

Дымовая труба

Трубы дымовые котельных – это вертикально расположенные конструкции, предназначенные для удаления во внешнюю среду и рассеивания продуктов сжигания топлива.

В больших котельных установках, вместо естественной тяги, используется искусственная, осуществляемая дымовыми насосами.

Общие нормы для дымовых труб

Согласно санитарным нормам и правилам, дымовая труба должна иметь тем большую высоту, чем больше расходы топлива за один час, его зольность и содержание в нем серы.

Основными элементами подобных сооружений являются фундамент, цоколь и сам ствол. Внутри ствол, в большинстве случаев, защищен футеровкой, сооружаемой из огнеупорного кирпича.

Высота дымовой трубы котельной должна быть выше, не меньше, чем на 5 м конька крыши построек, которые располагаются в радиусе 25 метров от нее.

Размеры промышленных сооружений – высота, а также диаметр выходного отверстия, стандартизированы:

· кирпичные трубы имеют высоту 30/70 м, диаметр 0.6/8 м;

· железобетонные конструкции для больших промышленных предприятий могут обладать высотой, плоть до 300 м, диаметром – до 10 м;

· трубы дымовые для котлов, изготовленные из стали листов, толщиной в 3/15 мм, могут иметь высоту, не больше 30/40 м и диаметр – 0.4/1 м.

По санитарно-техническим нормам, сооружение стальныхтруб для дымохода, имеющих высоту, менее 30 м, допустимо лишь при суточных затратах топлива многозольного типа, не более 5 т. Дело в том, что срок эксплуатации подобных сооружений составляет 10 лет и сильно сокращается при использовании высокосернистого топлива.

На данный момент, дымовые трубы для котлов могут иметь следующие конструкции:

· Дымовые колонные трубы, по сути, являются самостоятельными свободностоящими сооружениями. Несущая конструкция подобной трубы представляет собой обечайку из высокоуглеродистой стали и закрепляется к анкерной корзине, заливаемой в фундамент.

· Фермовые дымовые трубы котельных промышленные закрепляются на прочной и надежной самонесущей ферме. Та, в свою очередь, фиксируется к анкерной корзине, заливаемой в фундамент.

· Околофасадные и фасадные сооружениякрепятся на раме к стене строения с помощью настенных кронштейнов. Подобная конструкция передает ветровые нагрузки на фасад через специальные виброизолирующие элементы. Околофасадная труба дополнительно обладает своим нижним фундаментом, передавая на него весовую нагрузку.

· Бескаркасная самонесущая труба для котельной дымовая ставится на крыше здания и закрепляется внутри помещения.

· Мачтовое сооружение на растяжкахявляется свободностоящей конструкцией, закрепленной на анкерной корзине, которая заливается в фундамент. Газоход такой трубы крепится хомутами к колонне.

В котельной дымовая труба может быть как одноствольной, так и многоствольной.

рис. 1.7 – Чертеж дымовой трубы для производственная

котельной с котлами КЕ-6,5-14С

исходные данные

Город: Тюмень (57°с.ш. 65°в.д.).

Максимальная температура воздуха в зимний период времени: Т в= -49,2°С

Котельная смешанного типа. Работает 12 месяцев в год24 часа в сутки

Кол-во котлов: 5 шт

Тип котла: двухбарабанный паровой котел марки КЕ-6,5-14С

Паропроизводительность: D=6,5 т/ч

Температура насыщения при давлении в барабане: tн=194 °С

Температура уходящих газов: Т г= 157°С

Расход топлива: В=803 кг/ч

Поверхность площади горения: F = 6,31 м2

Низшая теплота сгорания топлива: Qрн, = 19,59 МДж/кг

Месторождение: Кизеловское

Вид расчетного топлива: Каменный уголь

Рабочая масса:

Wp=6,0%

Ap=31,0%

Sp=6,1%

Cp=48,5%

Hp=3,6%

Np=0,8%

Op=4,0%

Доля золы топлива, уносимая дымовыми газами  = 17%

= 17%

Потери тепла от механической неполнотысгорания топлива, q4 =5,5%

Потери тепла вследствие химической неполноты сгорания топлива, q3 =0,5%

2 расчет образования загрязняющих веществ

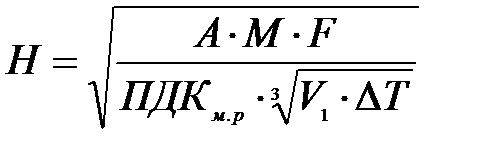

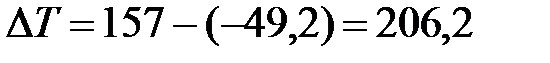

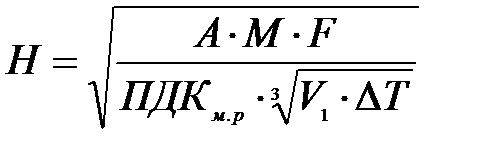

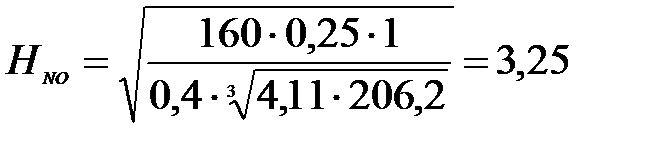

Расчет высоты дымовой трубы

Минимальную высоту дымовой трубы, обеспечивающую приземную концентрацию загрязняющих веществ ниже ПДК, рассчитывают по формуле:

(31)

(31)

где  – коэффициент, зависящий от температурной стратификации атмосферы;принимаю равным 160 – для Европейскойтерритории РФ и Ураласевернее 52° с. ш.

– коэффициент, зависящий от температурной стратификации атмосферы;принимаю равным 160 – для Европейскойтерритории РФ и Ураласевернее 52° с. ш.

– масса вредного вещества, выбрасываемого в атмосферу в единицу времени, г/с;

– масса вредного вещества, выбрасываемого в атмосферу в единицу времени, г/с;

– безразмерный коэффициент, учитывающий скорость оседания вредных веществ в атмосферном воздухе;значение F= 1 принимается для газообразныхвредныхвеществ и мелкодисперсныхаэрозолей (пыли, золы и т.п., скоростьупорядоченногооседаниякоторыхпрактическиравна нулю); F= 3 для мелкодисперсных аэрозолей, а также при отсутствии очистки;

– безразмерный коэффициент, учитывающий скорость оседания вредных веществ в атмосферном воздухе;значение F= 1 принимается для газообразныхвредныхвеществ и мелкодисперсныхаэрозолей (пыли, золы и т.п., скоростьупорядоченногооседаниякоторыхпрактическиравна нулю); F= 3 для мелкодисперсных аэрозолей, а также при отсутствии очистки;

– разность между температурой выбрасываемой газовоздушной смеси

– разность между температурой выбрасываемой газовоздушной смеси  и температурой окружающего атмосферного воздуха

и температурой окружающего атмосферного воздуха  , ºС;

, ºС;

– расход газовоздушной смеси, м³/с;

– расход газовоздушной смеси, м³/с;

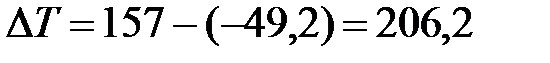

°С (32)

°С (32)

°С

°С

м

м

м

м

м

м

м

м

Принимаем высоту дымовой трубы равной 65 м, а ее диаметр 1,0 м.

Расчет долей ПДК

Расчет доле ПДК позволяет наглядно увидеть превышает ли предприятия нормативы по выбросам загрязняющих веществ.

Расчет происходит по формуле:

(47)

(47)

где С iм – максимальный выброс загрязняющего вещества от источника выбросов, на котором приземная концентрация с (мг/м3) при неблагоприятных метеорологических условиях достигает максимального значения;

С iф – концентрация выбросов загрязняющих веществ, от всех остальных предприятий;

ПДК i – значения предельных допустимых концентраций данного вещества (В данной работе использовались ПДК м.р веществ, загрязняющих атмосферный воздух).

Если данное условие не соблюдается,следовательно предприятие превышает ПДК.

Таблица 11 – Сравнение концентраций со значениями ПДК м.р

| Наименование вещества

|

| ПДК м.р

| Доли ПДК от

| Выполнение условия

|

| Оксид азота

| 0,361413

| 0,4

| 0,904

| выполняется

|

| Диоксид азота

| 0,188763

| 0,2

| 0,944

| выполняется

|

| Оксид углерода

| 4,558326

| 5,0

| 0,912

| выполняется

|

| Диоксидсеры

| 1,142808

| 0,5

| 2,286

| не выполняется

|

| Бенз(а)пирен

| 9,000639∙10-7

| 0,000001

| 0,900

| выполняется

|

| Твердые частицы

| 0,594015

| 0,3

| 1,980

| не выполняется

|

Заключение

В данной работе было рассчитано образование и рассеивания основных вредных веществ в атмосферном воздухе при работе котельной, оборудованной пятью двухбарабанными паровыми котлами марки КЕ-6,5-14С.

Основным источником загрязнения является дымовая труба от котельной, расположенной в городе Тюмень. Для сжигания используется каменный уголь Кизеловского месторождения. В процессе сжигания в топке выделяются такие вещества как оксид азота, диоксид азота, оксид углерода, диоксиды серы, твердые частицы, бенз(а)пирен. Загрязняющие вещества выделяются в виде аэрозоля.

В результате проведения расчета рассеивания по методике ОНД-86 от дымовой трубы были определены максимальные расстояния, на которых наблюдаются максимальные концентрации загрязняющих веществ при неблагоприятных условий: для твердых частиц – 626,6 м, для газообразных 313,3 м.

Максимальные концентрации диоксид серыи твердых частиц превышают предельно допустимую концентрацию на максимальных расстояниях. Остальные выбросы не превышают значения ПДКм.р. Расчеты проводилисьс учетом фоновой концентрации каждого загрязняющего вещества.

Котельная малой мощности является не самым грязным промышленным объектом, но тем не менее она вносит негативный вклад в атмосферу.

Для снижения значений выбросов диоксида серы и твердых частиц можно использовать следующие методы:

1) Для уменьшения количества твердых частиц в дымовых газах возможно применение конических циклонов в комплексе с фильтрами. Коэффициент полезного действия конических циклонов обычно составляет до 95 %. Он зависит от крупности частиц пыли.

Фильтры используют для тонкого пылеулавливания и когда затруднено применение электрофильтров. Фильтры классифицируют по типу и материалу фильтрованной перегородки, конструкции, назначению и другим признакам.

2) Для снижения количества оксидов серы применяют предварительное (перед сжиганием) снижение серы в исходном топливе (десульфуризация топлива); также применимы методы основанные на адсорбции, абсорбции и хемосорбции серы в дымовых газах. Также, к примеру, можно усовершенствовать технологическую цепочку установив дополнительные скрубберы или циклоны.

приложение «Изолинии распределения равных концентраций Загрязняющих веществ по мере удаления их от объекта»

Задание на курсовую работу

1. Произвести расчет образования загрязняющих веществ от котельной малой мощности.

2. Произвести расчет рассеивания загрязняющих веществ от одиночного источникав соответствии с ОНД-86.

3. На листе формата А3 изобразить изолиний равных концентраций загрязняющих веществ от точечного источника выброса.

4. На основе сравнения с нормами ПДК, дать экологическую оценку работы котельной.

Введение

Среди многих волнующих современное общество жизненно важных проблем на одно из первых мест занимает проблема сохранения природной среды с ее сложным механизмом самосохранения и саморегулирования, отработанной на протяжении всей истории существования Земли.

Чтобы сохранить биосферу как среду обитания, человек должен выполнять экологические требования, предъявляемые к его деятельности.

Котельная малой мощности является не самым грязным промышленным объектом, но тем не менее она вносит негативный вклад в атмосферу.

При сжигание каменного угля, в атмосферу поступают: оксиды азота, оксиды серы, оксиды углерода, твердые частицы, бенз(а)пирен. Поэтому целью курсовой работы является расчет образования всех загрязняющих веществ при работе котельной малой мощности и расчет рассеивания загрязняющих веществ от точечного источника.

По результатам расчёта можно произвести оценку влияние промышленного объекта на окружающую среду,разработать план мероприятий посокращению выбросов.

1 общие сведения о котле марки ке-6,5-14с и дополнительное оборудование

КЕ – тип котла (котёл с естественной циркуляцией), 6,5 - паропроизводительность (т/ч), 14 – абсолютное давление пара (кгс/см2), пар насыщенный, С – способ сжигания топлива (слоевое сжигание).

Твердотопливный паровой котёл КЕ-6,5-14С – котёл с естественной циркуляцией со слоевыми механическими топками, предназначен для выработки насыщенного или перегретого пара, используемого на технологические нужды промышленных предприятий, в системах отопления, вентиляции и горячего водоснабжения. Котелдвухбарабанный, вертикально-водотрубный с естественной циркуляцией, с экранированной топочной камерой и конвективным пучком, поставляемые одним транспортабельным блоком (блок котла в обшивке и изоляции либо без неё), в комплекте с КИП, арматурой и гарнитурой в пределах котла, лестницами и площадками, пароперегревателем.

Устройство и принцип работы котла КЕ-6,5-14С.

Топочная камера котла КЕ образована боковыми экранами, фронтовой и задней стенками. Топочная камера котлов разделена кирпичной стенкой на топку глубиной 1605-2105 мм и камеру догорания глубиной 360-745 мм, которая позволяет повысить КПД котла снижением механического недожога. Вход газов изтопкив камеру догорания и выход газов из котла асимметричные. Под камеры догорания наклонен таким образом, чтобы основная масса падающих в камеру кусков топлива скатывалась на решетку.

В котлах КЕ применена схема одноступенчатого испарения. Вода циркулирует следующим образом: питательная вода изэкономайзераподается в верхний барабан под уровень воды по перфорированной трубе. В нижний барабан вода сливается по задним обогреваемым трубам кипятильного пучка. Передняя часть пучка (от фронта котла) является подъемной. Из нижнего барабана вода по перепускным трубам поступает в камеры левого и правого экранов. Питание экранов осуществляется также из верхнего барабана по опускным стоякам, расположенным на фронте котла.

Блоки котлов типа КЕ опираются камерами боковых экранов на продольные швеллеры. Камеры приварены к швеллерам по всей длине. В области конвективного пучка блок котла опирается на задние и передние поперечные балки. Поперечные балки крепятся к продольным швеллерам. Передняя балка крепится неподвижно, задняя - подвижно. Обвязочный каркас котлов серии КЕ устанавливается на уголках, приваренных вдоль камер боковых экранов по всей длине. Для возможности перемещения элементов блоков котла КЕ в заданном направлении часть опор выполнена подвижными. Они имеют овальные отверстия для болтов, которыми крепятся к раме.

В качестве топочного устройства для сжигания отечественных каменных и бурых углей устанавливаютсятопки типа ТЛЗМспневмомеханическими забрасывателямии моноблочной ленточной цепной решеткой обратного хода. Цепные решетки топок типа ТЛЗМ поставляются заказчику в блочном исполнении после сборки и обкатки на заводе-изготовителе. Рама решетки служит опорой коллек<

= 17%

= 17% (31)

(31) – коэффициент, зависящий от температурной стратификации атмосферы;принимаю равным 160 – для Европейскойтерритории РФ и Ураласевернее 52° с. ш.

– коэффициент, зависящий от температурной стратификации атмосферы;принимаю равным 160 – для Европейскойтерритории РФ и Ураласевернее 52° с. ш. – масса вредного вещества, выбрасываемого в атмосферу в единицу времени, г/с;

– масса вредного вещества, выбрасываемого в атмосферу в единицу времени, г/с; – безразмерный коэффициент, учитывающий скорость оседания вредных веществ в атмосферном воздухе;значение F= 1 принимается для газообразныхвредныхвеществ и мелкодисперсныхаэрозолей (пыли, золы и т.п., скоростьупорядоченногооседаниякоторыхпрактическиравна нулю); F= 3 для мелкодисперсных аэрозолей, а также при отсутствии очистки;

– безразмерный коэффициент, учитывающий скорость оседания вредных веществ в атмосферном воздухе;значение F= 1 принимается для газообразныхвредныхвеществ и мелкодисперсныхаэрозолей (пыли, золы и т.п., скоростьупорядоченногооседаниякоторыхпрактическиравна нулю); F= 3 для мелкодисперсных аэрозолей, а также при отсутствии очистки; – разность между температурой выбрасываемой газовоздушной смеси

– разность между температурой выбрасываемой газовоздушной смеси  и температурой окружающего атмосферного воздуха

и температурой окружающего атмосферного воздуха  , ºС;

, ºС; – расход газовоздушной смеси, м³/с;

– расход газовоздушной смеси, м³/с; °С (32)

°С (32) °С

°С м

м м

м м

м м

м (47)

(47)