Схемы бетонирования. Наибольшие возможности для механизации работ по бетонированию обделки имеются в скальных породах, не требующих крепления или позволяющих ограничиться контурной крепью. При этом перемещение и укладку бетонной смеси выполняют с применением бетононасосов и бетоноукладчиков, а передвижная опалубка обеспечивает достаточный фронт бетонирования.

В зависимости от конкретных условий возможны два варианта бетонирования обделки. При последовательной системе организации работ, т.е. когда возведение обделки начинают лишь после завершения проходки, в первую очередь бетонируют обратный свод, служащий после затвердения бетона надежным основанием для перемещения опалубки, затем бетонируют стены и верхний свод обделки; при круговом сечении (в гидротехнических тоннелях) всю обделку бетонируют непрерывно, начиная с обратного свода. В последнем случае опалубку перемещают по специальным продольным фермам, перекрывающим участок бетонирования.

При параллельной системе организации работ в первую очередь бетонируют стены и верхний свод, что позволяет сохранить нетронутыми откаточные пути, используемые для вывоза породы из забоя выработки. При этом порядке бетонирования передвижная опалубка перемещается по рельсам, уложенным по обе стороны от откаточных путей. Для обеспечения их правильного положения целесообразно закладывать под них бетонные блоки, располагая их примерно через 3 м друг от друга.

Передвижная опалубка. Механизированные способы укладки бетонной смеси требуют применения инвентарной передвижной опалубки, обеспечивающей достаточный фронт бетонирования, высокое качество и однотипность внутренней поверхности тоннеля, экономию материалов и транспортных средств и значительное ускорение работ.

Передвижная опалубка, применяемая при бетонировании тоннельных обделок, должна иметь конструкцию, обеспечивающую ее удобное снятие и передвижение вслед за забоем, но не препятствующую перемещению по выработке породы и материалов. Тележка, поддерживающая опалубку, должна передвигаться по путям, охватывающим снаружи откаточные пути выработки, а в конструкцию опалубки должны входить шарнирные и другие устройства, позволяющие легко отделять опалубку от затвердевшего бетона.

Перечисленные условиям удовлетворяют опалубки двух видов:

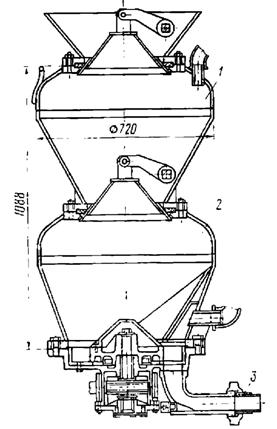

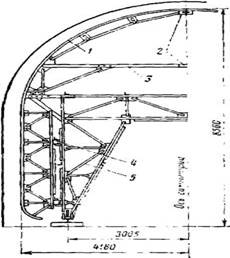

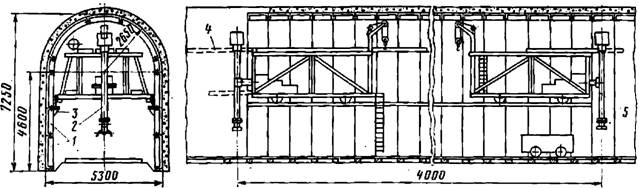

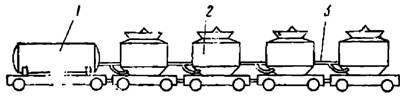

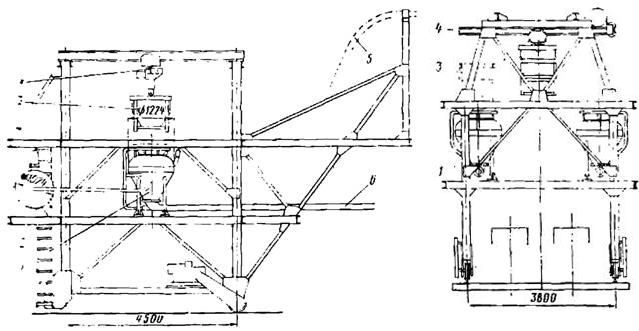

1) опалубка, состоящая из секций, смонтированных каждая на отдельной тележке и имеющих возможность небольших радиальных перемещений, достаточных для отрыва от готовой обделки (рис. 3.2.1);

2) телескопическая опалубка, состоящая из нескольких секций, допускающих значительные смещения входящих в них элементов и имеющих лишь одну тележку для их складывания, перемещения под ранее установленными секциями и установки на новом месте.

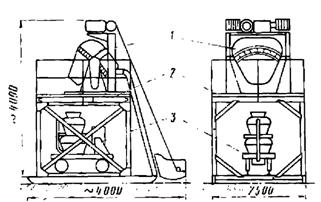

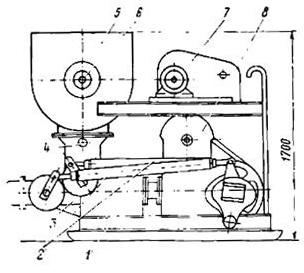

Рис. 3.2.1. Передвижная опалубка:

1 — стальной лист по фермам; 2 — стяжные устройства; 3 — затяжка; 4 — устройства для отрыва опалубки; 5 — рама самоходной тележки

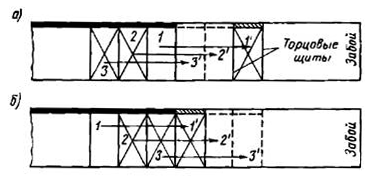

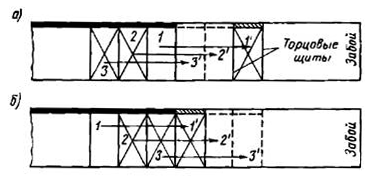

Последовательность использования опалубок различна. Секции опалубки первого вида последовательно устанавливают и бетонируют, начиная с ближайшей от забоя, в направлении к выходу из тоннеля (рис. 3.2.2, а). После завершения бетонирования всех секций комплекта кольцо обделки 7, набравшее необходимую прочность, раскружаливают и соответствующую ему секцию перемещают вперед в положение 1 ', устанавливают и бетонируют. Затем процесс повторяют с секциями 2, 3 и т.д. Длина и число секций опалубки должны быть увязаны с заданной скоростью бетонирования и требуемым временем выдержки в опалубке.

При этой схеме бетонирования опалубка может иметь жесткую конструкцию и перемещаться вперед без складывания, что особенно важно в случае тоннелей большого сечения, но каждая ее секция опирается на отдельную тележку, а ближайшая к забою секция должна иметь два торцовых щита, закрывающих зазор между ней и контуром выработки.

При использовании телескопической опалубки (рис. 3.2.2, б) ее секции, входящие в комплект, устанавливают и бетонируют поочередно в направлении продвижения забоя. После приобретения необходимой прочности кольцом 1 обделки его раскружаливают и секцию опалубки в сложенном состоянии перемещают под секциями, установленными впереди, в новое положение 1 '.

Применение телескопической опалубки более удобно, чем опалубки первого вида. В этом случае достаточно одной тележки и каждая секция требует остановки лишь одного торцового щита, так как с одной стороны бетонируемой секции всегда имеется уложенный бетон. Подача бетонной смеси в секцию упрощается, так как передний ее торец всегда свободен.

Рис. 3.2.2. Схемы перемещения опалубки

Для решения вопроса о числе секций опалубки имеет значение допустимое время раскружаливания. В соответствии со [2] допускается раскружаливание при достижении бетоном обделки 75-процентной проектной прочности, т.е. примерно через 12 суток. Для скальных пород этот период велик, и его можно сократить при соответствующем обосновании в проекте. Условия работы свежеезабетонированной обделки являются весьма благоприятными вследствие сцепления бетона со скалой и невозможности искажения формы конструкции, плотно прилегающей к окружающей породе. В особенности благоприятны эти условия в случае применения анкерной или стальной арочной крепи, оставляемой за обделкой. При этом обделка в период раннего твердения бетона подвергается воздействию лишь собственного веса.

В зарубежной практике раскружаливание в крепкой скале производят в зависимости от пролета выработки через 16-40 ч.

При параллельной системе организации работ, когда отставание места бетонирования от забоя сравнительно невелико, можно считать допустимым раскружаливание в крепких скальных породах по достижении 30% проектном прочности бетона, что соответствует трем суткам.

В состав телескопической опалубки входят металлические секции (стальные или из алюминиевых сплавов) и самоходная тележка, поддерживающая их во время перемещения и установки. Каркас секции выполняют из прокатных ребер или решетчатых ферм, соединенных продольными элементами, к которым приваривают металлические листы толщиной 4-5 мм. В конструкции секции устраивают несколько односторонних шарниров, по которым она может быть сложена до поперечных размеров, позволяющих перемещать ее под секциями, установленными впереди. Шарниры способствуют складыванию секции внутрь, но не должны допускать раскрытия стыков изнутри под нагрузкой. Поэтому их обычно располагают в зоне положительных моментов, возникающих в опалубке, не поддержанной тележкой.

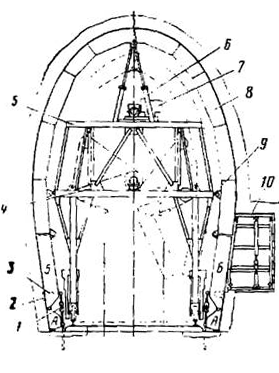

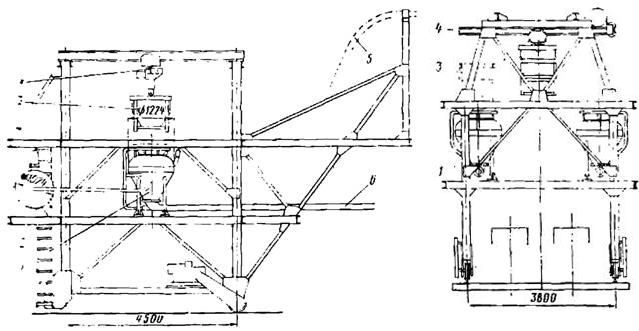

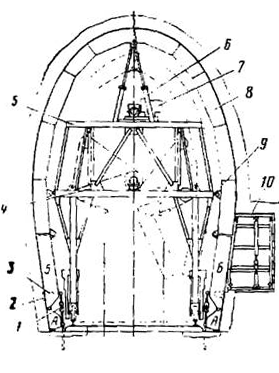

Телескопическую опалубку, состоящую из шести элементов, соединенных пятью шарнирами (рис. 3.2.3), устанавливают следующим образом.

Секцию 8 опирают нижними элементами на клинья и соединяют болтами с соседними секциями. Установку секции, доставленной в сложенном виде на тележке 5, выполняют в такой последовательности. В первую очередь секцию поднимают двумя парами качающихся гидравлических домкратов 6, а затем двумя парами горизонтальных винтовых домкратов 9, шарнирно соединенных с секцией, устанавливают в проектное положение. Нижние элементы А и Б секции, поддерживаемые тросами лебедок 4, опускают под действием собственного веса. Опорные элементы подклинивают и через отверстия закрепляют штырями в коротких шпурах, пробуренных в подошве выработки. Затем установленную секцию соединяют болтами с соседними секциями.

Рис. 3.2.3. Телескопическая опалубка

Для облегчения отрыва секции от бетона при ее снятии поверхность стальных листов секции покрывают смазками различных составов (например, смесью петролатума с керосином в отношении 1: 2, наносимой в количестве 100-200 г/м2)

Опалубку снимают в следующем порядке. Под секцию, подлежащую снятию, подкатывают тележку, скрепляемую с секцией домкратами 6 и 9. Затем снимают болты, соединяющие секцию с основанием и с соседней секцией, и опорный элемент А при помощи винтовых стяжек 1 отрывают от низа стены. Смежный элемент Б отрывают поворотом винтов 3, опирающихся на плиты 2, после чего нижние элементы секции подтягивают лебедкой 4 под площадку тележки. Отрыв верхней части секции осуществляют домкратами 6 и 9, перемещающими секцию в транспортное положение.

Бетонирование ниши для укрытия людей производят в специальной инвентарной форме 10, присоединяемой к основной секции при помощи болтов. Эту форму размещают в предварительно подготовленной боковой выработке и после установки секции с люком в нижней части соединяют с ней болтами. Лебедки 7 служат для подъема вспомогательного оборудования.

Со стороны бетоноукладочной установки на тележке располагается раздвижная стойка 11 для поддержания бетоновода во время бетонирования.

Для получения бетонной обделки с наименьшим количеством поперечных швов бетонирования целесообразна следующая схема применения телескопической опалубки, комплект которой состоит из n секций стандартной длины l и установочной тележки. Число секций комплекта принимают равным:

n = 2 Wt / l,

где W — суточное продвижение забоя;

t — срок раскружаливания в сутках (по опыту строительства тоннелей железнодорожной линии Абакан—Тайшет в крепкой скале t = 3 суток).

После продвижения забоя на Wt метров устанавливают и бетонируют половину секций комплекта. Вторая половина комплекта секции поддерживает обделку на участке раннего твердения, и через t суток ее перемещают вперед.

При такой организации сокращается объем работ по установке торцовых щитов и облегчаются работы по перекладке вентиляционных труб на участке бетонирования.

При применении передвижной опалубки, изображенной на рис. 198, работа по описанной схеме требует удвоенного числа секций, но обеспечивает возможность подачи бетонной смеси за опалубку через торцовый щит со стороны забоя.

При параллельной организации работ бетонирование в опалубках описанного вида выполняют на расстоянии от забоя, определяемом удобствами размещения комплекса проходческого оборудования и устройств для подачи бетонной смеси. Передний участок выработки поддерживается временной контурной крепью, которая не всегда в состоянии предотвратить остаточные деформации кровли. В связи с этим целесообразно по возможности укорачивать этот участок до минимума.

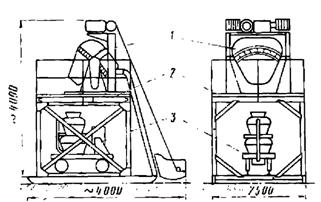

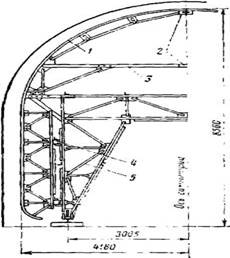

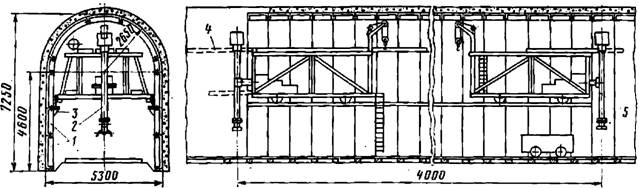

Опалубка сборно-разборного типа (рис. 3.2.4) допускает бетонирование на расстоянии 15-20 м от забоя, исключающем возможность повреждения бетона при взрывных работах. Комплект опалубки длиной 40 м состоит из сварных тюбингов 1 с радиальными бортами, соединяемых болтами. Сборку опалубки выполняют в непосредственной близости от забоя укладчиком рычажного типа (эректором) 2, перемещающимся по кронштейнам 3, прикрепленным к боковым элементам опалубки. Укладчик снабжен выдвижными платформами 4 и может быть использован как буровая рама.

Рис. 3.2.4. Сборно-разборная опалубка

Разборку опалубки по достижении бетоном необходимой прочности выполняют с помощью укладчика-перестановщика 5, находящегося в конце рабочего участка. Снимаемые им элементы опалубки перемещают к забою на тюбинговозках.

Недостатком сборно-разборной опалубки является значительный объем работ по монтажу и демонтажу секций, элементы которых соединяются большим количеством болтов.

Применение описанной системы работ возможно, если прочность пород в кровле выработки допускает ее оставление незакрепленной на участке от забоя до места бетонирования. В противном случае могут произойти вывалы породы, удаление которых из-за опалубки небезопасно. Выполнение вблизи забоя всего комплекса работ по сооружению тоннеля (разработка и уборка породы, возведение обделки) усложняет организацию производственного процесса. Более целесообразно использование сборно-разборной опалубки в удалении от забоя с закреплением призабойного участка анкерной крепью.

Устройства для подачи и укладки бетонной смеси. Перемещение бетонной смеси к месту укладки в случае применения передвижной опалубки выполняют машинами механического действия — бетононасосами или пневматическими бетононагнетателями по стальным трубам-бетоноводам. Бетонная смесь, перемещаемая по трубам, должна быть достаточно пластичной (осадка конуса 7-9 см) и сохранять однородность и связность до момента укладки. Такие свойства достигаются повышенным расходом цемента (не менее 280-330 кг/м3), содержанием в бетонной смеси по массе не менее 42% цемента и песка, применением гравия вместо щебня и оптимальным водоцементным отношением (0,5-0,6). Особенно целесообразно введение в бетонную смесь пластифицирующих добавок (например, сульфитно-спиртовой барды), повышающих пластичность смеси и способствующих снижению расхода цемента без уменьшения прочности бетона.

Максимальная крупность зерен заполнителя составляет примерно 0,3-0,4 диаметра бетоновода. Если в качестве заполнителя используют щебень, его крупность принимают на 10 мм меньше.

Первые замесы бетонной смеси делают жирными (для смазки труб) с заполнителем крупностью не более 15 мм.

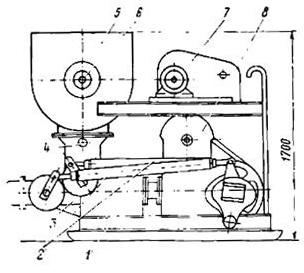

Среди насосов отечественного производства наиболее удобным для подземных работ является бетононасос С-296, обеспечивающий подачу 10 м3 бетонной смеси в час на расстояние до 200 м по горизонтали или до 35 м по вертикали (рис. 3.2.5). Насос имеет габаритные размеры 2500×1350×1700 (высота) мм и потребляет 16,8 кВт электроэнергии. Диаметр бетоновода 150 мм.

Рис. 3.2.5. Бетононасос С-296:

1 — рама; 2 — тяги клапанов; 3 — насосная часть; 4 — вал побудителя; 5 — приемный бункер; 6 — вал смесителя; 7 — привод смесителя и побудителя; 8 — главный привод

Бетононасосы надежны в работе, и их производительность не зависит от дальности подачи. К общим недостаткам бетононасосов относится быстрый износ цилиндра и движущихся частей вследствие абразивного действия бетонной смеси и необходимость очистки бетоновода, заполненного смесью, при перерывах в работе.

Этих недостатков лишены бетононагнетатели пневматического действия.

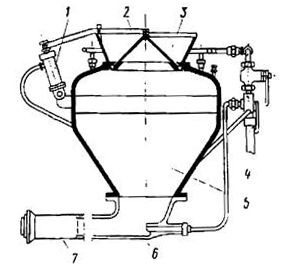

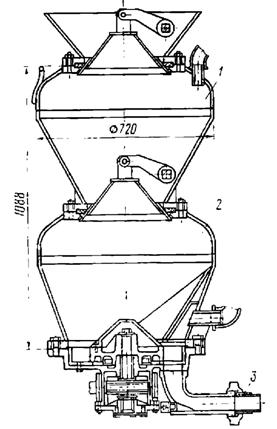

Бетононагнетатель (рис. 3.2.6) состоит из стального резервуара 5 с загрузочной воронкой 3, закрываемой конусным затвором 2 с помощью пневмоцилиндра 1. В нижней части резервуара имеется рабочая камера 6, служащая для направления бетонной смеси в бетоновод 7.

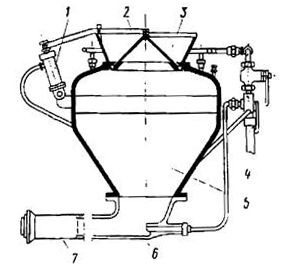

Рис. 3.2.6. Бетононагнетатель:

1 — пневмоцилиндр; 2 — конусный затвор; 3 — загрузочная воронка; 4 — воздуховод; 5 —стальной резервуар; 6 — рабочая камера резервуара; 7 — бетоновод

После загрузки резервуара в него подается сжатый воздух, плотно прижимающий конусный затвор к резиновому уплотняющему кольцу и выдавливающий бетонную смесь в рабочую камеру. Подача бетонной смеси по бетоноводу осуществляется давлением сжатого воздуха, поступающего по воздуховоду 4.

Передвижной пневмобетононагнетатель ПН-500 имеет резервуар емкостью 0,5 м3 и при давлении сжатого воздуха до 8 кгс/см2 может подать бетонную смесь на расстояние до 200 м по горизонтали или до 35 м по вертикали. При этом его производительность составляет до 15 м3/ч. Габаритные размеры агрегата 1300×1800×2000 (высота) мм.

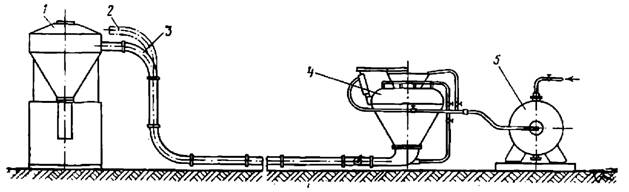

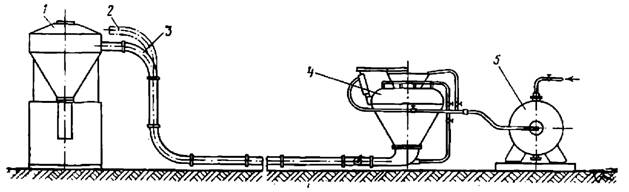

Установка для пневмоподачи бетонной смеси (рис. 3.2.7) состоит из нагнетателя 4, бетоновода 3 и ресивера 5 емкостью 1,8 м3, служащего для выравнивания давления сжатого воздуха во время подачи смеси. Конец бетоновода 2 вводят за опалубку. Если бетонную смесь подают с перегрузкой (например, при последовательном соединении агрегатов для увеличения дальности их действия), то на конце бетоновода помещают гаситель скорости 1 в виде усеченного конуса, внутри которого имеется изогнутый отбойный лист, изменяющий направление движения бетонной смеси.

Рис. 3.2.7. Установка для пневмоподачи бетонной смеси

Бетононагнетатели более просты и дешевы, чем бетононасосы, меньше подвергаются износу, имеют малые габаритные размеры и обеспечивают очистку бетоновода от бетонной смеси после каждого цикла. Однако их производительность не является постоянной и уменьшается с увеличением дальности подачи.

Наиболее целесообразно размещать бетоноукладочные установки непосредственно в подземной выработке вблизи от места бетонирования. Такое решение имеет следующие преимущества: секции опалубки перемещают в пространстве, свободном от бетоноводов и поддерживающих их устройств; бетоновод может быть введен с торца опалубки и имеет наименьшую длину, при которой его очистка после бетонирования не вызывает затруднений; бетоноукладочную установку, обычно устраиваемую самоходной, перемещают по мере бетонирования в сторону забоя без удлинения бетоновода.

Бетонную смесь, приготовляемую на поверхности, доставляют в вагонетках или других транспортных сосудах, разгружаемых в бункер установки при помощи наклонного транспортера, на который опрокидывается вагонетка, тельфера или малогабаритного крана-укосины.

Перед укладкой бетонной смеси рекомендуется дополнительно ее перемешивать для восстановления однородности и подвижности. Такое перемешивание может быть произведено при помощи лопастей, имеющихся в приемных воронках бетононасосов.

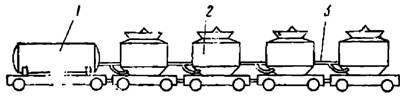

Хорошие результаты дает доставка бетонной смеси в резервуарах 2 бетононагнетателей, камеры которых соединены трубами 3 с ресивером 1, находящимся в составе (рис. 205). При этом через бетонную смесь непрерывно снизу вверх проходит сжатый воздух, выходящий через неплотности затвора. Нагнетатели поднимают на площадку бетононасосной установки, соединяют с бетоноводом и основным ресивером и разгружают за опалубку.

Рис. 3.2.8. Доставка бетонной смеси в бетононагнетателях

При глубине расположения тоннеля до 100 м целесообразна подача бетонной смеси через скважины диаметром до 50 см, пробуренные через 100-200 м вдоль оси тоннеля. Для предотвращения расслоения бетонной смеси при падении в нижней части обсадной трубы помещают смонтированный на тележке бункер, постоянно заполненный наполовину свежей бетонной смесью. Из бункера бетонная смесь медленно сползает по наклонному лотку в транспортные сосуды, доставляющие их к насосной установке.

Укладочную установку можно располагать и непосредственно под скважиной. В этом случае по мере бетонирования бетоновод укорачивают. Когда расстояние от подвижной опалубки до установки становится по условиям работ минимальным, установку переносят вперед к следующей скважине.

При расположении укладочной установки в готовой части тоннеля, возможном при достаточном его сечении, вводить конец бетоновода за опалубку менее удобно, так как это требует изменения направления подачи бетонной смеси, а перемещение секций опалубки происходит в стесненных условиях.

Подача бетонной смеси может быть осуществлена полностью по трубам без перегрузки в вагонетки. Так, при сооружении обделки на участке, длина которого не превосходит дальности действия установки, возможно ее размещение вместе с бетономешалкой у входа в тоннель. Имеются примеры применения такой схемы и при больших расстояниях с последовательным соединением двух агрегатов, один из которых находится у входа в тоннель, а другой в тоннеле. В этом случае длина участка ограничивается удвоенной дальностью действия агрегата.

В особенно длинных и глубоких тоннелях своевременная доставка бетонной смеси чрезвычайно затруднительна. В этом случае при достаточных размерах сечения выработки в непосредственной близости от места бетонирования размещают не только укладочную установку, но и бетономешалку. Отдозированные порции заполнителя и цемента, приготовленные на поверхности, доставляют к подземной бетономешалке в вагонетках или контейнерах. Имеются примеры включения в состав бетоносмесительной установки камнедробилки с использованием разрабатываемой в забое породы для получения крупного заполнителя.

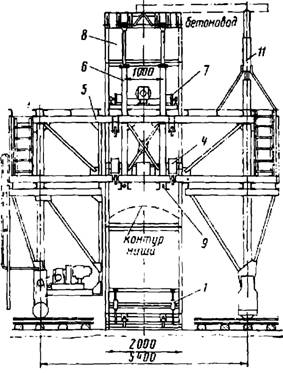

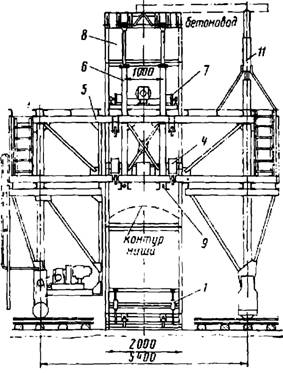

Самоходная бетоноукладочная установка (рис. 206) на два пневмонагнетателя 1 имеет общий ресивер 2. Кран-балка 4 служит для подъема контейнеров 3 или вагонеток со съемными кузовами, в которых доставляется бетонная смесь, и разгрузки ее в загрузочные воронки машин.

При бетонировании стен обделки бетонная смесь подается за опалубку по двум бетоноводам 6, расположенным на высоте не более 2 м от низа заопалубочного пространства или поверхности ранее уложенного слоя бетона. При использовании бетононасосов уплотнение бетонной смеси достигается заглублением в нее конца бетоновода, обеспечивающим давление на опалубку в пределах от 1 до 2 кгс/см2. Достижение предельного давления вызывает увеличение расхода энергии двигателя бетононасоса и заставляет срабатывать тепловое реле, включающее двигатель продольного перемещения установки.

Рис. 3.2.9. Самоходная бетоноукладочная установка

В случае применения бетононагнетателей предельное давление на опалубку не превышает допустимого при давлении сжатого воздуха в магистрали до 7 кгс/см2.

В процессе укладки дополнительное уплотнение бетонной смеси обеспечивается глубинными вибраторами с гибким валом, которые вводят через люки в опалубке, закрываемые заслонками.

Указанным способом стены бетонируют на высоту 5-5,5 м. Свод и верхние части стен бетонируют с помощью одного бетоновода 5, расположенного в шелыге свода, с перемещением установки вперед на 1 м по достижении предельного давления бетонной смеси.

Для улучшения уплотнения бетонной смеси в замковой части целесообразно подавать сжатый воздух через трубку в верхнем перегибе бетоновода.

Бетонирование прекращается при появлении бетонной смеси на расстоянии около 0,5 м от торцового щита опалубки. Остающееся пространство заполняют смесью во время бетонирования замковой части следующей секции опалубки, обеспечивая таким образом связь между кольцами обделки. При параллельной организации бетонных работ процесс возведения обделки обычно тесно увязывают с процессом проходки, что находит отражение в общей циклограмме, выполнение которой обеспечивает заданные темпы сооружения тоннеля.

Набрызгбетон. В практике современного тоннелестроения получил широкое распространение так называемый набрызгбетон («шприц-бетон») марок 300-400-500, применяемый как для временного крепления, так и для возведения постоянных подземных конструкций. Эту полупластичную смесь портландцемента (обычно пуццоланового марки не ниже 400), песка, гравия1 крупностью до 25-30 мм, воды и ускорителя схватывания и твердения наносят на поверхность выработки с помощью пневматических машин особой конструкции.

Набрызгбетон отличается от обычного бетона повышенным содержанием цемента (250-300 кг/м3 в сухой смеси и 300-400 кг/м3 в материале обделки с учетом частичного отскока песка и гравия и уплотнения смеси при нанесении), более тщательным подбором гранулометрического состава заполнителей и технологией укладки, в процессе которой происходит интенсивное уплотнение набрызгбетона, обеспечивающее его значительное сцепление с поверхностью выработки.

Набрызгбетон мало отличается от торкрета, однако введение в его состав ускорителя схватывания и твердения придает ему новые, весьма ценные свойства. Так, набрызгбетон может наноситься сравнительно толстыми слоями (до 15 см) без их оплывания, отскок быстросхватывающейся смеси сравнительно невелик (до 10—15% от стен, до 25% от свода). Набрызгбетон имеет высокую прочность и водонепроницаем уже при толщине слоя 8—10 см, его сцепление со скальной поверхностью достигает 15—20 кгс/см2 и ограничивается лишь расчетным сопротивлением осевому растяжению (10,4—12,2 кгс/см2 для марок 300—400).

Покрытие из набрызгбетона толщиной 5—15 см обеспечивает надежное закрепление контура выработки, если порода может оставаться неподдержанной в течение нескольких часов, нужных для нанесения и затвердения слоя. Быстрое закрепление кровли приостанавливает развитие в ней остаточных деформаций и рост горного давления и позволяет уменьшить толщину сооружаемой впоследствии постоянной обделки.

Через 3—4 ч после нанесения набрызгбетона возможно продолжение взрывных работ, вследствие чего его применение не замедляет проходки. Особенно эффективно применение набрызгбетона в сочетании с анкерной крепью.

Постоянная обделка из набрызгбетона в выработке, закрепленной анкерами, может быть выполнена в удалении от забоя без помех для проходческих работ. К ее достоинствам, кроме отмеченных выше, относится отсутствие необходимости в опалубке и последующем нагнетании цементного раствора. В прочных породах возможно возведение обделки из набрызгбетона толщиной 15—20 см по стальной сетке, подвешенной к долговечным анкерам (железобетонным или из алюминиевых сплавов).

Вводимая в набрызгбетон добавка-ускоритель должна обеспечивать необходимые сроки схватывания и твердения, быть дешевой и нетоксичной к снижать конечную прочность бетона не более чем на 15—20 %. Добавки делят на жидкие (растворяемые в воде затворения) и сухие (вводимые в сухую смесь).

Наиболее эффективной жидкой добавкой является паста НКА (2—3% массы цемента); срок схватывания смеси 1—3 мин.

К сухим добавкам, обеспечивающим достаточно быстрое схватывание набрызгбетона, относятся фтористый натрий (1—2% массы цемента, срок схватывания смеси 2—3 мин) и предложенная институтом Оргэнергострой добавка ОЭС, представляющая собой тонкомолотый спек глиноземных заводов, содержащий не менее 65 % алюмината и феррита натрия (3—4 % массы цемента, срок схватывания 3—5 мин).

Значительное влияние на процесс схватывания цемента, величину отскока заполнителей и прочность набрызгбетона оказывает водоцементное отношение, оптимальное значение которого при применении добавки ОЭС составляет 0,4—0,5.

Толщина покрытия из набрызгбетона обычно не превышает 15 см, а из набрызгбетона по сетке, прикрепленной анкерами, — 10 см.

Поэтому закрепляемая выработка должна иметь правильную форму, которая может быть обеспечена применением при проходке гладкого взрывания.

Использование в качестве временной крепи набрызгбетона, наносимого непосредственно по контуру выработки, допускается в породах с коэффициентом крепости f ≥ 6.

Более распространено нанесение набрызгбетона по сетке из проволоки диаметром 4—6 мм с ячейками размерами не менее 100×100 мм, подвешенной к анкерам. В таком виде слой набрызгбетона допускается СНиП II-Д.8-62 в качестве постоянной тоннельной обделки в скальных монолитных и слабо трещиноватых породах. Наличие сетки повышает несущую способность слоя на 30—40%.

Так как сцепление набрызгбетона с породой очень велико, состоящее из него покрытие работает совместно с породой, окружающей выработку, то его расчет представляет собой сложную задачу, тем более что контур выработки, образованной взрыванием, обычно имеет неправильную форму.

Некоторые указания по назначению толщины покрытий из набрызгбетона в зависимости от коэффициента крепости породы, ширины выработки и конструкции покрытия (непосредственно по породе или по сетке, подвешенной к анкерам) имеются в специальной литературе.

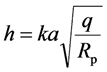

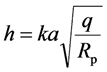

Среднюю толщину крепи из набрызгбетона определяют по формуле:

,

,

где k — коэффициент, определяемый в зависимости от вида крепи (k = 0,35 при крепи из набрызгбетона; k = 0,25 при покрытии набрызгбетонном по сетке, прикрепленной к анкерам, и расстоянии между анкерами а = 0,8÷1,5 м);

а — шаг крепи (расстояние между анкерами), м; при нанесении слоя непосредственно на породу условно принимают а = 1 м;

q — расчетная интенсивность горного давления (например, по теории проф. Протодьяконова), тс/м2;

R р — расчетное сопротивление набрызгбетона растяжению, тс/м2.

Для постоянных обделок полученную по формуле (159) толщину увеличивают на 30—40%.

Формула обобщает опыт применения набрызгбетона, но ее следует рассматривать как приближенную. Создание теории расчета крепей из набрызгбетона, слой которого следует рассматривать как жесткий край выработки, способный работать на растяжение, позволит уточнить эту формулу.

Для нанесения набрызгбетона применяют специальные машины. Машина БМ-60 (рис. 3.2.10) состоит из двух камер с конусными затворами. Сухая смесь цемента, песка и гравия поступает в верхнюю камеру 1. В это время нижняя камера 2 уже заполнена смесью и находится под давлением сжатого воздуха. При вращении находящегося внизу камеры 2 тарельчатого дозатора смесь разделяется на равные части, которые воздушным потоком увлекаются в гибкий шланг 3. Шланг заканчивается соплом, к которому подводится вода, затворяющая сухую смесь. По мере опорожнения камеры 2 в нее поступают новые порции сухой смеси из камеры 7, и бетонирование, таким образом, производится непрерывно.

Машина БМ-60 имеет производительность 3—4 м3/ч сухой смеси и при давлении сжатого воздуха до 6 кгс/см2 (расход его 8—10 м3/ч) обеспечивает дальность подачи до 200 м по горизонтали или до 30 м по вертикали. Габариты машины 1740×1100×1600 (высота) мм.

Рис. 3.2.10. Машина БМ-60 для нанесения набрызгбетона

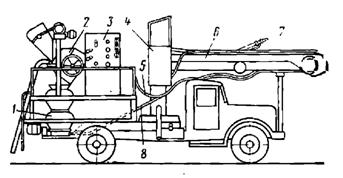

Для нанесения набрызгбетона можно применять передвижную металлическую эстакаду 2 (рис. 3.2.11), на которой установлены бетономешалка 1 со скиповым загрузочным устройством для сухой смеси и машина для набрызга бетона 3.

Рис.3.2.11. Схема комплекса для нанесения набрызгбетона

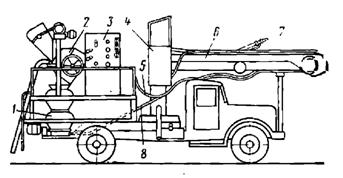

В тоннелях большого сечения, в которых обычно применяют безрельсовый транспорт, целесообразно использовать самоходную установку (рис. 3.2.12). Все оборудование такой установки смонтировано на шасси автомашины. Бетономешалка 2, под которой располагается машина 1 для набрызга бетона, загружается скиповым ковшом емкостью 2 м3. В передней части установки имеется стрела 6, к которой подвешены люлька 4 сопловщика и турель для крепления сопла. К соплу 7 подведены водяной шланг 5 и материальный шланг 8. Управление соплом может осуществляться из люльки сопловщика или со специального пульта 3.

Рис.3.2.12. Самоходная установка для нанесения набрызгбетона

Набрызгбетон наносят на очищенную и промытую водой поверхность слоями толщиной до 7 см в своде и до 15 см на стенах кругообразным движением сопла, находящегося на расстоянии 100—120 см от поверхности, перпендикулярно ей. Правильное очертание внутренней поверхности обделки обеспечивают установкой маяков или лекал. Для получения покрытия толщиной более 7 см каждый последующий слой при применении добавки ОЭС наносят через 20—30 мин после нанесения предыдущего слоя, чтобы его не повредить. Для предотвращения усадки набрызгбетона рекомендуется его интенсивно увлажнять в период твердения.

Применение набрызгбетона позволяет уменьшить толщину обделки и объем выработки и полностью механизировать процесс бетонных работ. При этом их трудоемкость снижается почти в два раза, а стоимость обделки по сравнению с монолитной бетонной на 30—40%.

Использование при строительстве тоннелей в скальных породах набрызгбетона в сочетании с гладким взрыванием и анкерной крепью явилось предпосылкой для создания нового способа работ, получившего широкое распространение за рубежом, особенно в Австрии, в связи с чем он получил название новоавстрийского. Как видно из последующего изложения, правильнее называть его способом ядра с податливой оболочкой.

Новый способ работ заключается в следующем. Разработку породы производят по частям по контуру свода и стен, оставляя нетронутым ядро, служащее для поддержки забоя. По мере выемки породы устанавливают анкеры, ограничивающие деформации контура. Их конструкцию и расстояние места установки от забоя выбирают в зависимости от свойств породы и размеров выработки.

По сетке, натянутой между анкерами, на поверхность выработки наносят слой набрызгбетона толщиной 15—20 см, усиленный решетчатыми дугами из арматурной стали и образующий наружную оболочку. Незамкнутая оболочка представляет собой податливую крепь выработки, способную деформироваться без разрушения, приспосабливаясь к изменяющимся напряжениям по ее контуру. Этому способствует ползучесть набрызгбетона, проявляющаяся в первое время после его нанесения.

Оболочка, поддерживающая контур выработки, деформируется вместе с ним, предупреждая разрыхление окружающей породы. Регулярные измерения дают представление о затухании этих деформаций во времени. Для этой цели с обеих сторон выработки, несколько выше ее центра, устанавливают анкеры, концы которых заделаны в ненарушенную породу, а штанги находятся внутри пластиковой трубки. На внутреннем конце каждого анкера находится измерительное устройство для определения относительного смещения оболочки и точки закрепления анкера.

После выемки ядра немедленно бетонируют обратный свод, замыкая оболочку, что, как показывает опыт, сокращает ее деформации до минимума. Когда измерения деформаций подтвердят наступление состояния равновесия в горном массиве (но не ранее чем через 3—5 месяцев после замыкания обратного свода), возводят несущую обделку из монолитного бетона. Между оболочкой и несущей обделкой помещают гидроизоляцию, которая работает как наружная. Для обеспечения совместной работы оболочки и обделки за обделку нагнетают цементный раствор.

Измерения показывают большое влияние на работу конструкции сцепления между оболочкой и стенами выработки. Вследствие этого оболочка фактически висит на стенах и напряжения в ней падают по мере приближения к низу стен. Поэтому существующая тенденция утолщать обделку в этом направлении не оправдана. Наиболее целесообразно устройство обделок постоянной толщины.

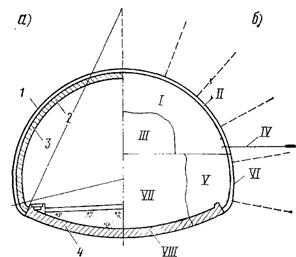

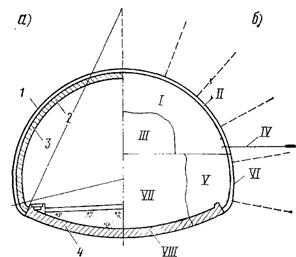

Примером применения описанного способа работ является сооружение автодорожного тоннеля Массенберг длиной 400 м, пройденного в сланцах на глубине 60 м. Обделка тоннеля (рис. 3.2.12, а)состоит из набрызгбетонной оболочки 1 толщиной 20 см, опирающейся на обратный свод 4, и свода 2 из монолитного бетона, поддерживающего слой 3 гидроизоляции.

Проходку калотты I (рис. 3.2.12, б) вели полукольцами длиной до 1,5 м с закреплением железобетонными анкерами длиной 4 м, связанными с решетчатыми дугами, с последующим нанесением по сетке слоя II набрызгбетона.

После раскрытия нижней части III калотты устанавливали измерительные анкеры IV длиной 6 м через 30 м друг от друга.

Рис. 3.2.12. Обделка и последовательность работ при способе ядра с податливой оболочкой

Разработка боковых штросс V с установкой анкеров и нанесением набрызгбетона VI завершала создание по подковообразному контуру выработки податливой оболочки. Ядро VII разрабатывали под защитой оболочки, деформации которой регулярно контролировались.

Замыканию обратного свода VIII, которое проводили через 15 суток после начала раскрытия сечения, соответствовали горизонтальные и вертикальные деформации выработки, не превосходившие 60-70 мм. Скорость возведения оболочки составляла около 1,5 м/сут. Через 3-5 месяцев наблюдений за состоянием оболочки на ее поверхность наносили гидроизоляцию и

,

,